- •1 Лекция

- •2 Лекция

- •1 Стадия. Идёт сразу после нагрева. Здесь сменяются бездиффузионные и диффузионные процессы.

- •3 Лекция

- •4 Стадия. Сфероидизация пор

- •5 Стадия. Усадка изолированных пор

- •6 Стадия. Укрупнение (коалесценция) изолированных пор.

- •5: Градиент концентраций вакансий между различными по расположению в объёме порошкового тела поверхностями и между поверхностями разной кривизны.

- •6: Градиент концентраций вакансий вблизи изолированной сферической поры радиуса r:

- •7: Градиент концентраций вакансий внутри частиц

- •4 Лекция

- •5 Лекция

- •6 Лекция

- •3 Стадии:

- •7 Лекция

- •2 Пример

- •3 Пример

Оглавление

1 Лекция 2

2 Лекция 19

3 Лекция 31

4 Лекция 44

5 Лекция 56

6 Лекция 69

7 Лекция 75

1 Лекция

Консолидация [Consolidato – лат. oт con – вместе, заодно; solid – уплотняю, укрепляю, сращиваю] упрочнение, укрепление чего-либо

Основные характеристики пористых тел

Если взять проволоку и связать между собой, то все пустоты между проволокой это будут поры. Такой материал можно создать из мелких частиц. Частицы смешали с пеной, далее частицы керамики смешивают с этим пористым материалом и получаются большие поры, на поверхности пор присутствуют частицы материала. Дальше, основу выжигают и получается пористый каркас с высокой пористостью. Пористость изменяется от 0 до 100%.

К консолидации относится 2 технологические операции порошковой металлургии:

Формование

Спекание

Операции предшествующие формованию:

Гранулирование нужно для увеличения текучести порошка, а это увеличивает производительность процесса.

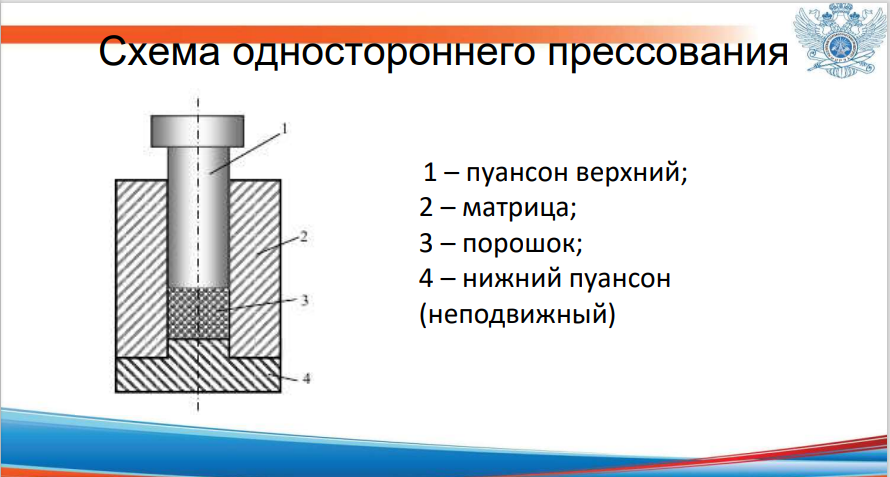

Схема одностороннего прессования

Удельное давление – это давление пуансона на порошок.

Pм – давление монометрическое

Pуд – давление удельное

Sпу – площадь пуансона

Sпл – площадь плунжера

rпу – радиус пуансона

rпл – радиус плунжера

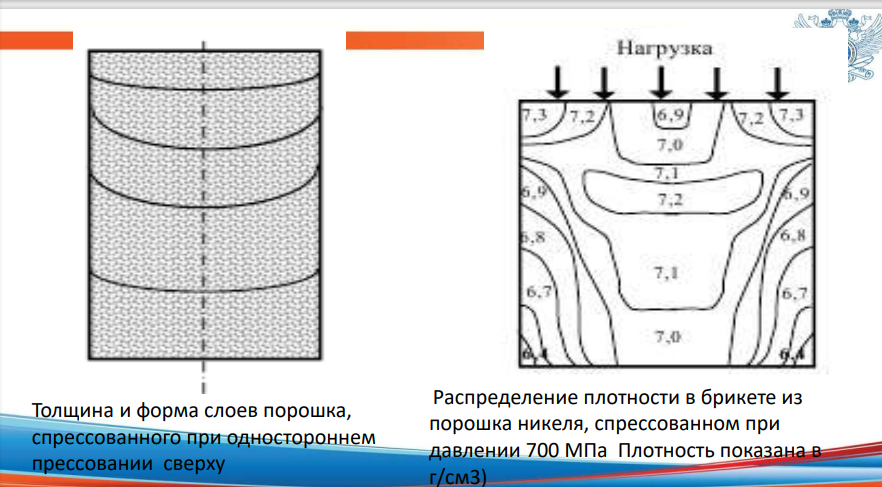

Засыпали порошок и одинаковые по высоте слои перекрыли тонкой алюминиевой фольгой, и начали прессовать. Под пуансоном давление будет больше по краям прессовки. Это происходит из-за внешнего трения. Снизу будет всё наоборот, в центре давление больше чем у краёв прессовки. Это происходит за счёт того, что порошок не успевает за пуансоном. Самая максимальная плотность прессовки в центре.

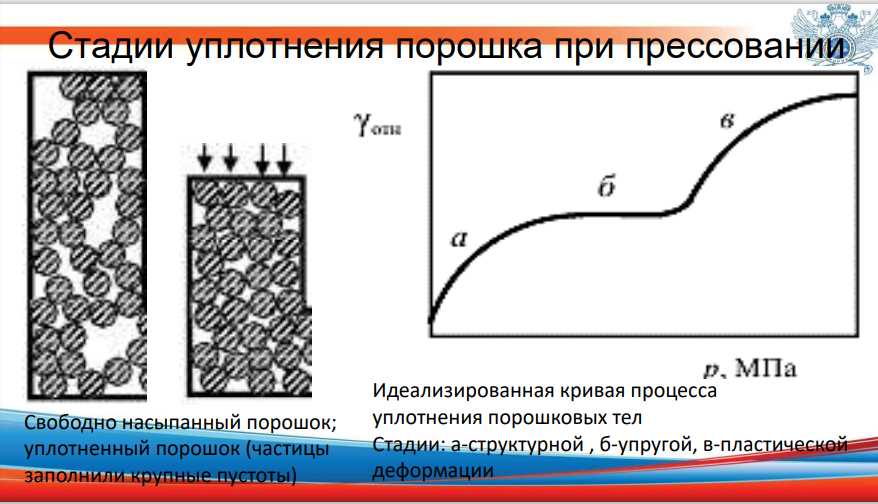

Стадии уплотнения порошка при прессовании

Начальная стадия – стадия структурной деформации, начинается с перегруппировки частиц порошка при небольших давлениях (<0,03 МПа), происходит уменьшение пустот переход частиц в плотную упаковку, если есть какие-то наросты на частицах (частицы не правильной формы), то на этой стадии может происходит облом этих наростов, если есть оксидные плёнки , то происходит частичное разрушение плёнки(на этой-же стадии). Создаются благоприятные условия для межмолекулярного взаимодействия частиц.

Вторая стадия – стадия упругой деформации, дальнейшее увеличение давления, происходит упрого-плстическое сжатие пористого агломерата, продолжают измельчаться твёрдые и хрупкие частицы, контактные поверхности частиц сближаются в результате образуются мостики или микроучастки диффузионного типа. Возникают участки диффузионного типа, либо крисаллизационного типа. Сцепление происходит на стадии структурной деформации. На этих участках в зоне контакта возникают упругая деформация, пластическая деформация (на микроучастках), возикают сдвиговые силы. Если мы остановим процесс прессования, то уже на этой стадии можно получить не порошок, а частичный агломерат.

Третья стадия - 3-ий участок – участок пластической деформации. Преодолевается предел текучести и охватывает напряжение, которое возникает в частицах, это напряжение преодолевает предел текучести и весь объём частиц охватывает пластическая деформация. При этом пластичные материалы/частицы начинают деформироваться при давлении более 100 Мпа. Более твёрдые (такие как легированные стали, магнитные сплавы), но пластичные материалы, начинают деформироваться около 1000 Мпа.

Если порошок из 1 состава, то можно подобрать давление, при котором будет происходить пластическая деформация.

Если взять смесь порошков, один из которых будет деформироваться при маленьких давлениях, а второй при высоких давлениях, это может приводить к ороблению изделия.

На вид кривой уплотнения влияет:

Химический состав

Размер частиц (существенно)

Твёрдость частиц

Состояние поверхности и т.д

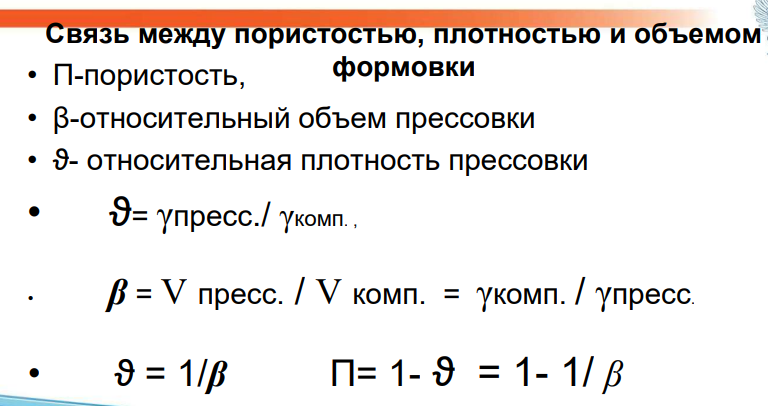

Связь между пористостью, плотностью и объемом формовки

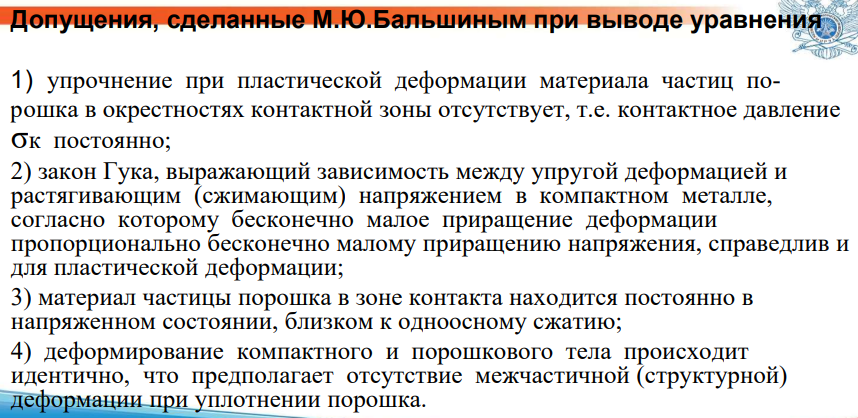

Допущения, сделанные М.Ю.Бальшиным при выводе уравнения

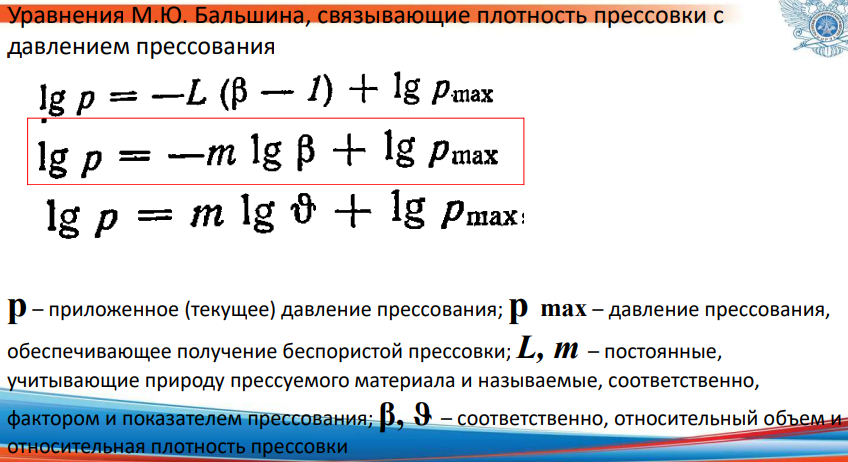

Уравнения М.Ю. Бальшина, связывающие плотность прессовки с давлением прессования

В 1-ом уравнении представлен фактор прессования. Его расчёт включает такое предположение что контактное напряжение в частицах должно быть постоянным.

Уравнения с показателем прессования нашли большее применение, так как показатель прессования мы можем рассчитать.

Определение фактора и показателя прессования

Фактор прессования не является постоянной величиной, его расчёт достаточно сложен (входят постоянные коэффициенты, высоты прессовки).

σ к – контактное напряжение

p – произведение давления

ϑ – относительная плотность

m – показатель прессования

p к – давление истечения

Для всех металлических порошков показатель прессования m ≥3

Уплотнение железного порошка

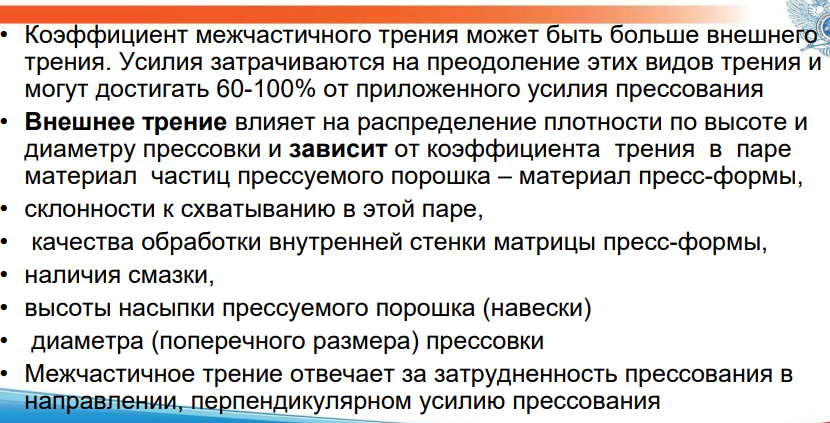

Внешнее и внутреннее трение

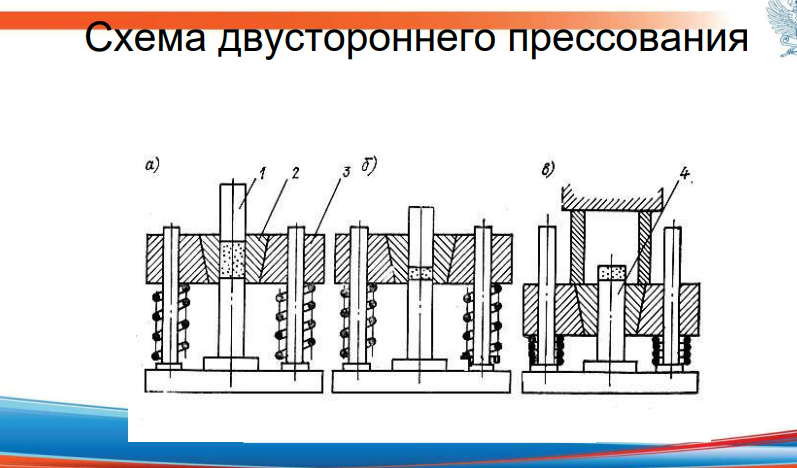

В зависимости от того как мы проводим прессования распределение плотности может быть разным. При гидростатическое или изостатическое сжатие распределение плотности равномерное. Если берём одностороннее прессование, всё очень сложно))). При двустороннем прессовании давление прикладывается сверху и снизу, распределение плотности по высоте и диаметру прессовки более равномерно распределено, чем при одностороннем прессовании, но зона пониженной плотности находится в центре детали (в одностороннем в центре зона повышенной плотности). При спекании могут возникнуть трудности.

Схема двустороннего прессования

Размер частиц порошка является важным фактором влияющем на прессуемость и распределение плотности по высоте и диаметру прессовки, размер прессовки. Чем меньше частицы, тем быстрее растёт сопротивление частиц к уплотнению и это сильно мешает процессу прессованию.

Пример:

Алюминиевый порошок прессуют при одном и том же давлении (175 МПа)

Частицы в 3 мкм прессуются до плотности в 84%

Частицы в 20 мкм прессуются до плотности в 92%

Частицы в 95 мкм прессуются до плотности в 94%

Разброс существенный

При этом нанопорошки прессуются при давлении в ГПа. После такой прессовки плотность – 5-6%.

Трудно прессуются губчатые и пористые порошки.

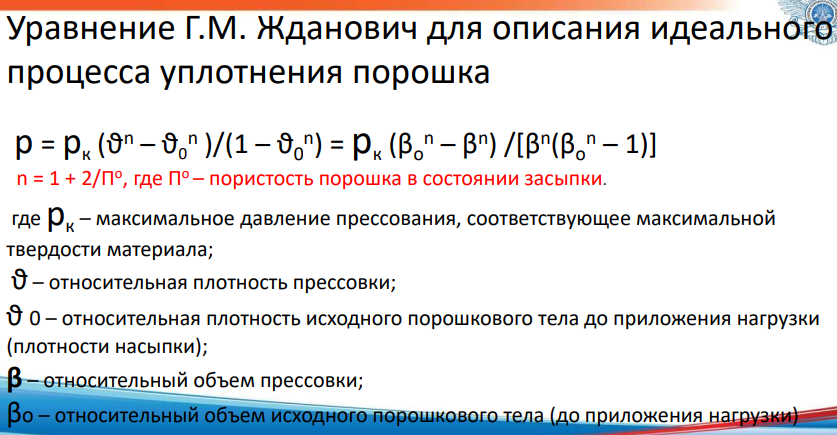

Уравнение Г.М. Жданович для описания идеального процесса уплотнения порошка

Г.М. Жданович доказал, что идеальный процесс прессования без учёта внешнего трения может быть описан следующей формулой

![]()

Показатель n учитывает основные факторы порошка:

Механические свойства материала порошка

Коэффициент межчастичного трения

Относительную плотность засыпки

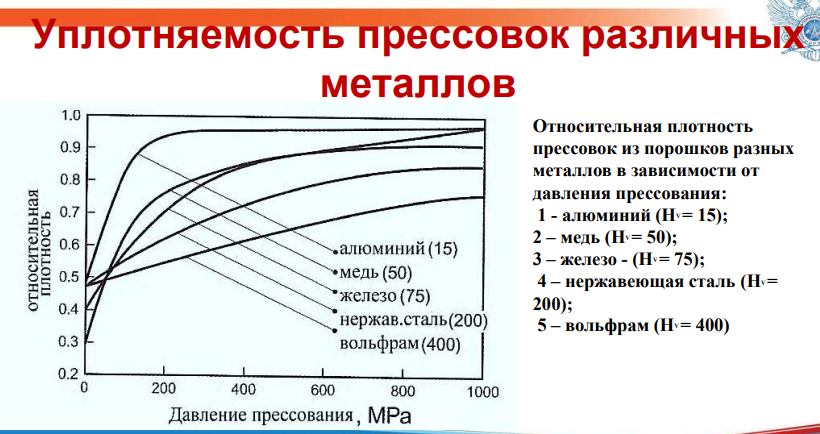

Давление прессования для некоторых порошков

Чем ниже твёрдость материала тем уплотнение выше.

Изначально частицы приобретают форму зерна (полиэдров), из этого у частиц порошка считают координационное число.

Уплотняемость прессовок различных металлов

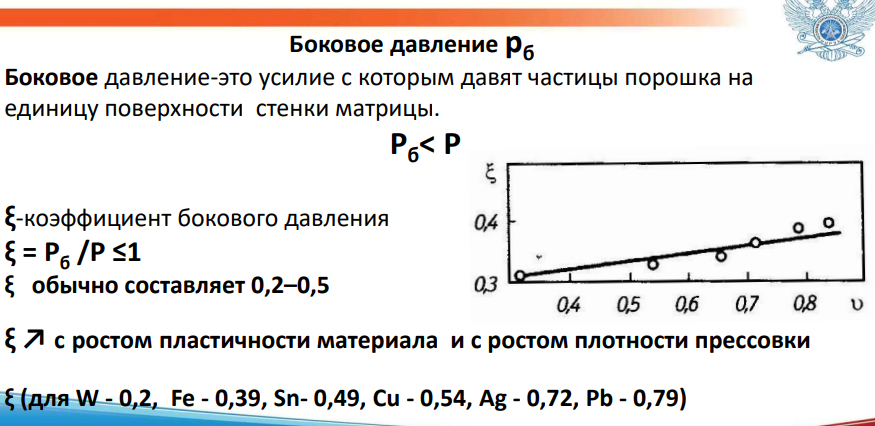

Боковое давление рб

Боковое давление рб – меньше чем давление пресование, определяется оно коэффициентом бокового давления, с которой давят частицы на стенки прессформы и коэфф. бокового давления растёт с ростом пластичности материала.

Чем больше давят частицы на стенки прессформы, тем больше они цепляются за стенки прессформы, тем сложнее их выпрессовывать.

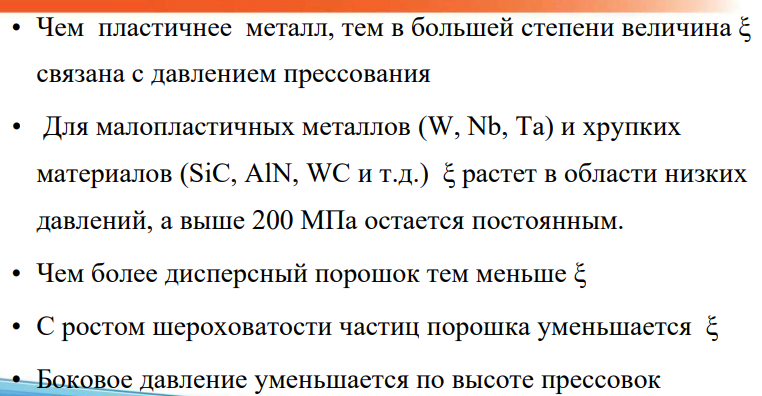

Для малопластичных металлов W, Nb, Ta и хрупких материалов коэффициент бокового давления растёт в области низких давлений, а выше 200 МПа остается постоянным.

За счёт сил межчастичного трения более дисперсные порошки имеют меньший коэффициент бокового давления (аналогично для порошков с окисленной поверхностью, имеют наросты, шерховатости поверхности).

Боковое давление уменьшается по высоте прессовки (связанно с общим давлением) так, как действуют силы внешнего трения.

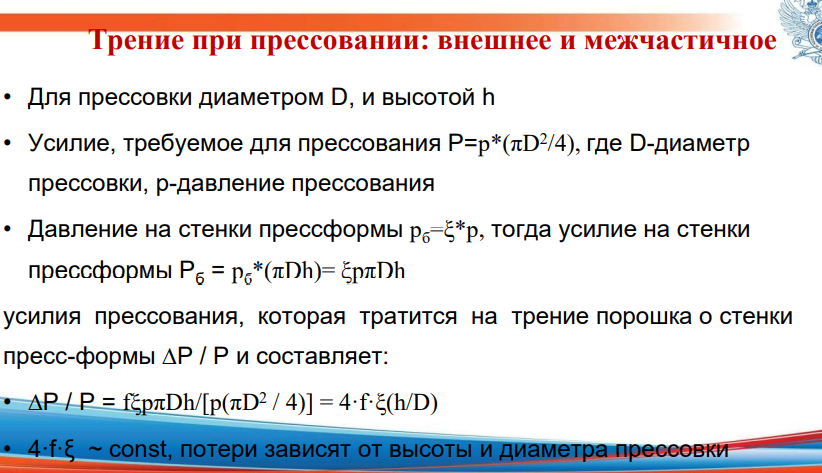

Трение при прессовании: внешнее и межчастичное

Чем больше диаметр, тем меньше усилия прессования затрачиваются на трение.

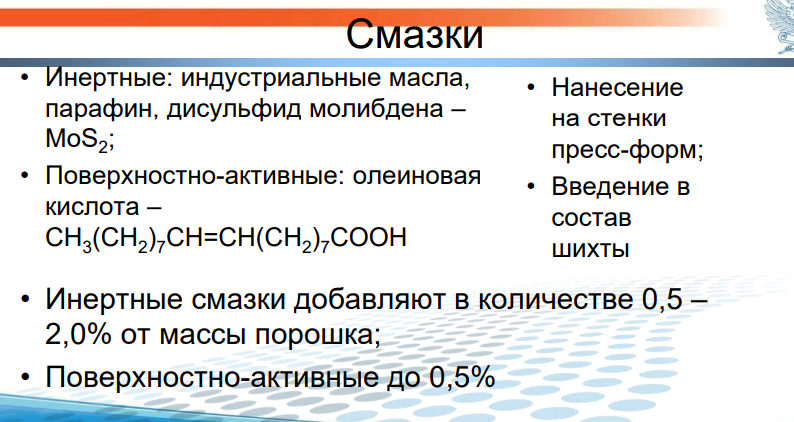

Смазки

Смазки могут при разложении приводить к трещинам, нужно добавлять дополнительную операцию для вывода смазок из прессформы.

Стойкость прессформ

Упругое последействие

Скорость прессования

Скорость прессования не должна быть слишком высока, так как снижается плотность пресовки. За счёт высокой скорости не успевает передаться нормальное давление на все слои порошка, в результате возникает не равномерность распределения плотности. При извлечении пресовки может произойти расслой (перепрессовка).

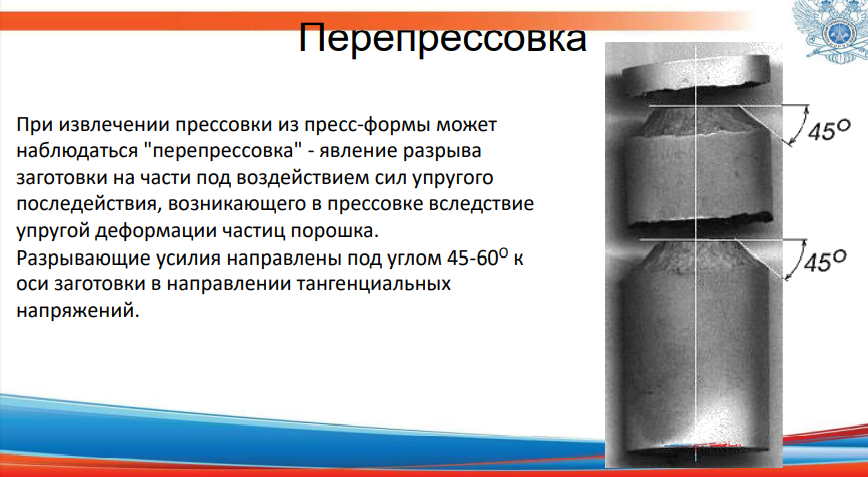

Перепрессовка

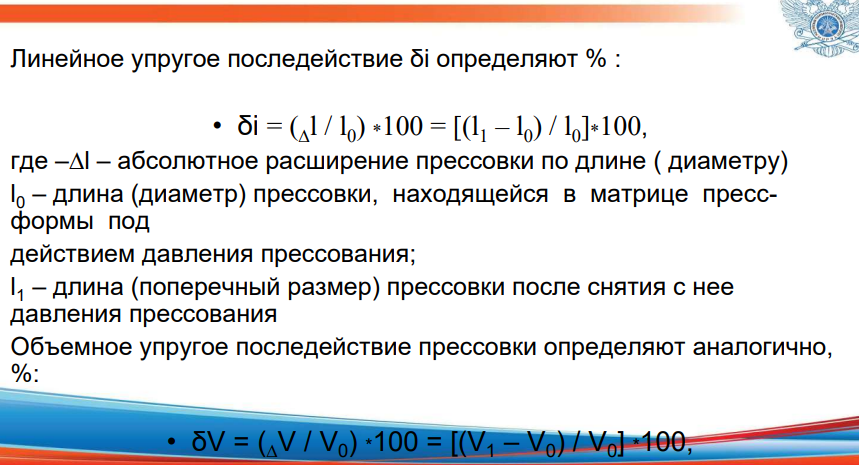

Линейное упругое последействие δi определяют % :

Давление выталкивания

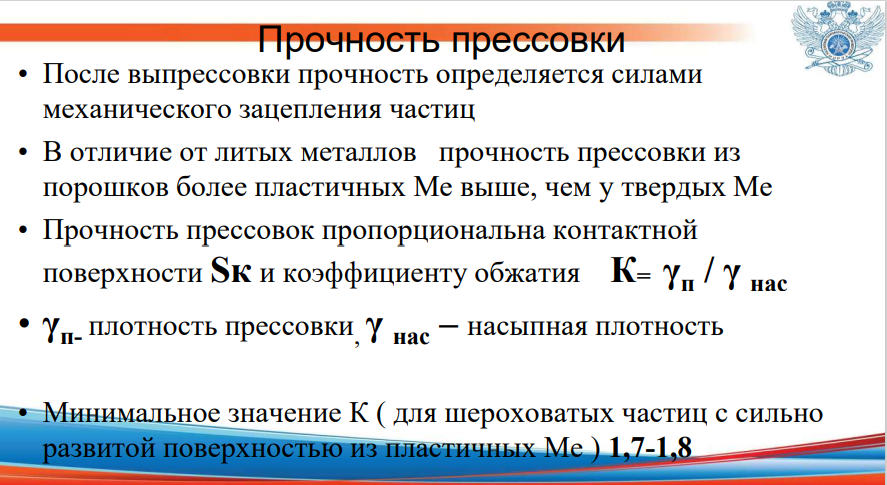

Прочность прессовки