Охрана вод часть 1

.pdf

111

Фильтры с неподвижным слоем сорбента применяют при очистке сточных вод с целью утилизации выделенных относительно чистых продуктов. Процесс десорбции осуществляется с помощью химических растворителей или пара.

При расчете насыпных фильтров продолжительность защитного действия определяется по формуле

tз.д. = kз.д. Н −τ ,

где kз.д - коэффициент защитного действия, определяемый экспериментально; Н – высота слоя сорбента, м;

τ - потеря времени защитного действия. Коэффициент защитного действия

kз.д. = VаравнС ,

н

где аравн – предельная насыщенность сорбента, устанавливаемая по изотерме сорбции, кг/кг;

V – скорость фильтрования, м/ч;

Сн – начальная концентрация сорбируемого вещества в сточной воде, кг/м3.

Потеря времени защитного действия

τ =ε∆τ ,

где ε – пористость сорбента (доли единицы);

∆τ - время, в течение которого концентрация вещества в фильтрате изменяется от концентрации сорбата при допустимом проскоке Сд.п. до Сн (определяется по кривой динамики сорбции на рис. 6.1,б).

Количество вещества, задерживаемого насыпным фильтром (в кг)

V ' = (H − h)F ад ,

112

где h – эмпирическая константа; F – площадь фильтра, м2;

ад – динамическая активность сорбента, кг/м3. Площадь фильтра

F = VQ ,

где Q – среднечасовой расход сточных вод, м3/ч.

Обычно сорбционная установка представляет собой несколько па-

раллельно работающих секций, состоящих из 3÷5 последовательно расположенных фильтров. При достижении предельного насыщения головной фильтр отключается на регенерацию, а обрабатываемая вода подаётся на следующий фильтр. После регенерации головной фильтр включается в схему очистки уже в качестве последней ступени.

Число последовательно работающих адсорберов определяется из ус-

ловия

N = Hобщ Н ,

где Н – высота слоя загрузки одного фильтра, м (принимается конструктивно)

Нобщ – общая высота сорбционного слоя, м.

|

(Сн −Ск )Qt |

|

1 |

|

1 |

|

|

Нобщ = |

|

+ |

|

+ H p , |

|||

Fρ |

|

Kamax |

|

|

|||

|

|

|

amin |

|

|||

где Сн и Ск - концентрации сорбируемого вещества в сточной воде до и после очистки, г/м3;

t - период работы адсорбера, ч;

ρ - насыпная плотность сорбента, г/м3;

К=0,6÷0,8 - коэффициент сорбции;

113

аmax и аmin - максимальная и минимальная ёмкости сорбента (определяются экспериментально), г/м3; Нр - высота резервного слоя сорбента, г/м3.

Потери напора в слое сорбента при крупности частиц 0,8-05 мм принимают не более 0,5 м на 1 м слоя загрузки.

Отработавший сорбент выгружают из адсорбера насосом, гидроэлеватором, эрлифтом и шнеком при относительном расширении загрузки 2025%, создаваемом потоком воды со скоростью 40-45 м/ч. в напорных адсорберах допускается выгрузка сорбента под давлением не менее 0,3 МПа. Металлические конструкции, трубопроводы, арматура и ёмкости, соприкасающиеся с влажным сорбентом, должны быть защищены от коррозии.

Процесс сорбции в статических условиях осуществляется путем интенсивного перемешивания обрабатываемой сточной воды с сорбентов в течение определенного времени и последующего отделения сорбента от воды отстаиванием, фильтрованием и т.д. В случае последовательного введения новых порций сорбента в очищаемую воду можно очистить её от загрязняющих веществ до любой концентрации.

В основу расчета адсорбированных аппаратов с перемешивающими устройствами положено балансовое уравнение

mа +QCравн = QCн ,

где m - количество сорбента, кг;

Q - количество обрабатываемых сточных вод, м3.

Из этого уравнения количество сорбента будет равно

m= Q(CН −Cравн ).

КадсСравн

114

Если процесс сорбции осуществляется по одноступенчатой схеме, то концентрация сорбата в сточной воде

С1К |

= |

QCH |

. |

||

Q + K |

адсm |

||||

|

|

|

|||

Для расчета сорбционных установок необходимо иметь изотерму сорбции, знать константу распределения и иметь представление о требуемой степени очистки, т.е. концентрацией сорбата в очищенной воде.

Если расчет величин Ск и m ведется для технологической схемы с последовательным введением сорбента (рис. 6.2), используется формула

|

|

Q |

n |

|

|

Cnk |

|

|

|

CН |

, |

|

|||||

= |

|

|

|||

|

Q + Kадсmn |

|

|

||

где n - число ступеней;

Сnк - концентрация сорбата после очистки на n-й ступени.

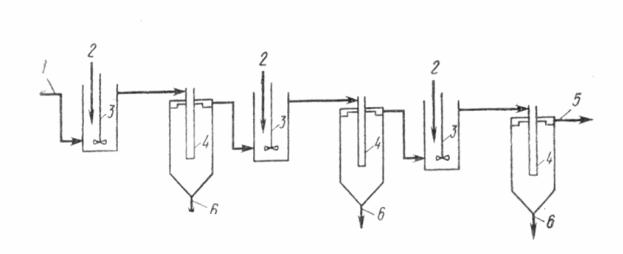

Рис. 6.2. Сорбционная установка с последовательным введением сорбента: 1, 2 – трубопроводы для подачи сточной воды и сорбента;

3 – резервуар с перемешивающим устройством; 4 – отстойники для отделения отработанного сорбента от сточной воды;

5 – трубопровод для выпуска обработанной сточной воды;

6 – то же, для отработанного сорбента.

115

Доза сорбента, вводимого в каждую ступень, определяется по уравнению

|

CH |

|

|

n |

−1 Q |

||

mn = |

|

Cnk |

. |

|

|

Kадс |

|

Общее количество сорбента

m = nmn .

При проектировании сорбционных установок с противоточным введением сорбента (рис. 6.3) концентрацию вещества в обработанной сточной воде после n ступеней находят по выражению

Cnk = |

Kадсm / Q − |

1 |

CH . |

(Kадсm / Q)n+1 |

−1 |

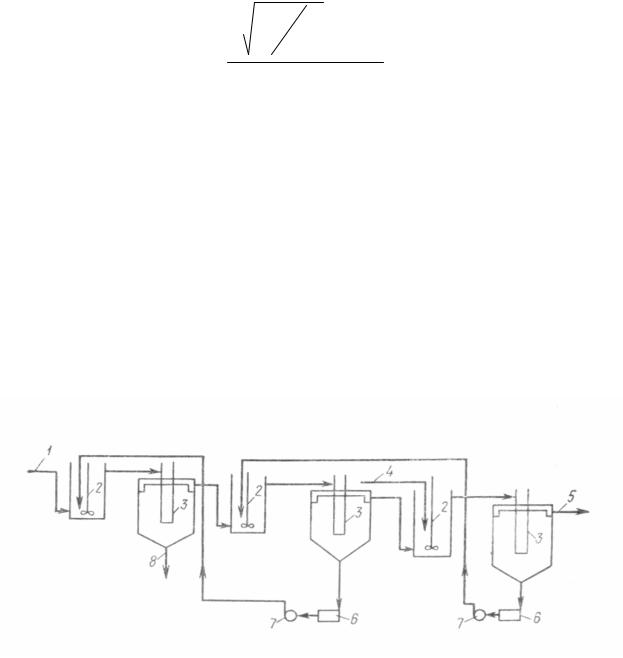

Рис. 6.3. Сорбционная установка с противоточным введением сорбента:

1)трубопровод для подачи сточной воды;

2)резервуар с переливающим устройством;

3)отстойники для отделения отработанного сорбента от сточной воды;

4)трубопровод для подачи сорбента;

5)трубопровод для выпуска отработанной сточной воды;

6)резервуар для сбора сорбента;

7)трубопровод для выпуска отработанного сорбента

116

Расход сорбента, вводимого при использовании противоточной технологической схемы только в последнюю ступень установки, определяется по уравнению

αmn+1 − βm −γ = 0,

где

α= (K адс / Q )n +1;

β= K адс СН /(QC nk );

γ = C H / C nk −1

Противоточные сорбционные установки применяются значительно чаще, благодаря более экономичному расходованию сорбента.

При высоком содержании в сточной воде мелкодиспергированных взвешенных веществ, заиливающих сорбент (не более 1 г/л при гидравлической крупности частиц не более 0,3 мм/с), а также когда равновесие устанавливается медленно, рационально применять процесс с псевдоожиженным слоем. Псевдоожижение слоя сорбента наступает при повышении скорости потока сточной воды, проходящей снизу вверх, до величины, при которой зерна расширившегося слоя начинают интенсивно и беспорядочно перемещаться в объёме слоя, сохраняющего постоянную для данной скорости высоту. Важнейшим показателем работы таких установок является относительная пористость

εотн =1−Vсорб /Vп.сл. ,

где Vсорб – объём частиц сорбента образующих псевдоожиженный слой; Vп.сл – объём псевдоожиженного слоя.

В цилиндрических колоннах вместо показателя «относительная пористость» используется показатель «относительное расширение слоя»

lотн = Ннеп.сл. ,

117

где Нп.сл – высота псевдосжиженного слоя; Ннеп.сл. – высота неподвижного слоя.

Оптимальной величиной этого параметра считается значение, равное

1,5.

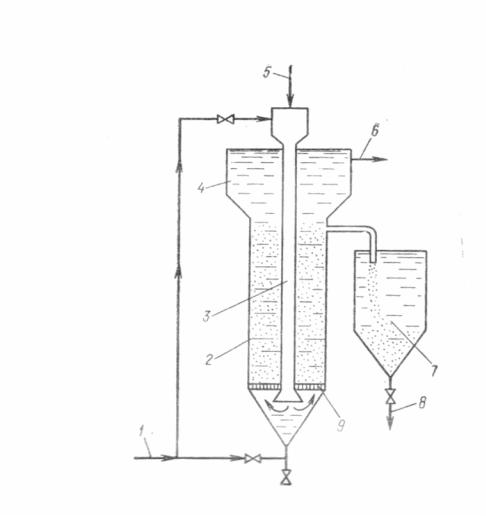

В настоящее время в основном применяют одноярусные цилиндрические адсорберы (рис. 6.5). Они представляют собой колонну высотой около 4 м, верхняя часть которой соединена с царгой, имеющей диаметр в

1,5÷2 раза больший диаметра основной колонны. В зависимости от диаметра колонны коническое днище имеет центральный угол 30-600. Над коническим днищем устанавливается распределенная решетка с отверстиями 5-10 мм и шагом отверстий около 10 мм, на которую загружается активированный уголь с размером частиц 0,25-1,00 мм и преимущественным содержанием фракции 0,50-0,75 мм. Высота неподвижного слоя угля состав-

ляет 2,5-2,7 м.

В нижнюю часть аппарата через центральную трубу или через боковой патрубок тройника, подсоединенного к коническому днищу, поступает сточная вода со скоростью, обеспечивающей относительное расширение слоя загрузки 1,5-1,6. Уголь равномерно подаётся в колонну из бункера автоматическим дозатором. Сорбент в виде 5-20%-ной суспензии поступает в верхнюю расширенную часть центральной трубы, по которой в колонну адсорбера подается сточная вода. В трубе эта вода смешивается с углем. Образовавшаяся суспензия поступает через диффузор под решетку, продавливается через её отверстия и задерживается в нижней части псевдоожиженного слоя угля, который находится в колонне. Обработанная сточная вода отводится в кольцевой желоб верхней части царги.

При высоте адсорберов 0,5-1,0 м следует устанавливать секционирующиеся решетки с круглой перфорацией 10-20 мм и долей живого сечения 10-15%. Оптимальное число секций - 3-4. Скорость восходящего пото-

118

ка воды в адсорберах принимают 30-40 м/ч при крупности частиц сорбента 1,0-2,5 мм и 10-20 м/ч при крупности частиц 0,25-1,00 мм.

Рис. 6.5. Цилиндрический одноярусный адсорбер:

1)трубопровод подачи сточной воды;

2)цилиндрическая колонна;

3)центральная труба с диффузором;

4)царга;

5)трубопровод подачи сорбента;

6)трубопровод отвода сточной воды;

7)сгуститель сорбента;

8)трубопровод выпуска отработанного сорбента;

9)распределительная решетка

119

Сорбционную очистку подразделяют на два типа: регенеративную (извлеченные вещества утилизируют) и деструктивную (извлеченные вещества уничтожают). В зависимости от назначения сорбционной очистки применяют те или иные методы регенерации или уничтожения сорбента.

Для извлечения сорбированных веществ могут быть применены экстрагирование органическим растворителем, изменение степени диссоциации слабого электролита в равновесном растворе, отгонка адсорбированного вещества током инертного газообразного теплоносителя. В отдельных случаях применяют химические превращения сорбированных веществ с последующей десорбцией.

Легколетучие органические вещества (бензол, нитробензол, толуол, этиловый спирт) десорбируют воздухом, инертными газами, перегретым паром. При этом температура воздуха должна быть 120-1400С, перегретого пара – 200-3000С, а дымовых или инертных газов – 300-5000С. Расход пара на отгонку легколетучих веществ из активированного угля составляет 3-12 кг на 1 кг сорбированного вещества. В качестве десорбентов могут использоваться низкокипящие, легко перегоняющиеся с водяным паром органические растворители: бензол, бутилацетат, дихлорэтан, толуол и др. Процесс десорбции осуществляется при нагревании или охлаждении, затем растворитель отгоняется из сорбента водяным паром или другим теплоносителем.

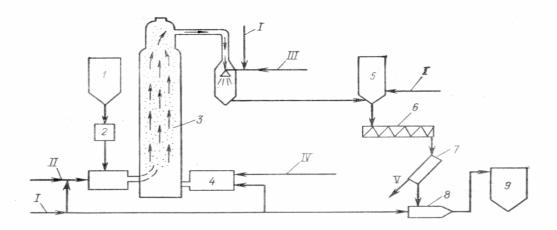

При деструктивной очистке обычно применяют термические или окислительные методы. При применении термического метода (рис. 6.6) следует учитывать потери сорбента (для активированного угля они состав-

ляют 5-10%).

При проектировании сорбционных установок необходимо также учитывать затраты на эксплуатацию, основная доля которых приходится

120

на затраты на сорбент (для активированных углей они составляют 30-35% от стоимости очистки воды на этих сооружениях).

Рис. 6.6. Установка термической регенерации высокодисперсного активированного угля:

I–IV – трубопроводы подачи воздуха, пара, воды и природного газа;

V – трубопровод выпуска отходов;

1)сборник отработанного угля; 2) дозатор;

3)регенератор; 4) камера сгорания;

5)сепаратор; 6) шнек; 7) фильтр;

8)пневматический транспортер;

9)сборник регенерированного угля.

КОНТРОЛЬНЫЕ ВОПРОСЫ

К главе 1

1.Классификация сточных вод.

2.Физические показатели качества сточных вод.

3.Химические показатели качества сточных вод.

4.Показатели бактериального загрязнения сточных вод.

5.Биохимическое и химическое потребление кислорода. Их различие.