- •Методические указания

- •1 Цель и задачи курсовой работы

- •2 Тематика курсовой работы

- •3 Организация выполнения и защиты курсовой работы

- •4 Содержание и оформление курсовой работы

- •4.1 Содержание пояснительной записки

- •4.2 Методические указания к выполнению разделов работы

- •4.3 Оформление курсовой работы

- •2011 Г.

- •4.4 Графическая часть курсовой работы

- •Список рекомендуемой литературы

- •Приложение а

- •Приложение б Основные надписи для конструкторских документов

- •Приложение в

4 Содержание и оформление курсовой работы

4.1 Содержание пояснительной записки

Пояснительная записка содержит следующие разделы и подразделы:

Содержание

Введение

1 Определение типа производства

2 Служебное назначение узла, описание его работы, анализ технических требований (ТТ).

3 Служебное назначение детали и её поверхностей, характеристика материала

4 Анализ и методы контроля технических требований на деталь

5 Технологичность конструкции детали

6 Выбор и технико-экономическое обоснование метода получения заготовки

7 Составление планов обработки поверхностей

8 Разработка технологического процесса обработки с выбором баз и схем базирования, оборудования и оснастки. Заполнение маршрутной карты (МК)

9 Выполнение размерного анализа технологического процесса обработки детали. Определение припусков, промежуточных размеров и размеров заготовки

10 Расчет режимов резания и техническое нормирование 1-2 операции. Заполнение операционной карты (ОК) и карты эскизов (КЭ)

Заключение

Список использованных источников

Приложения

4.2 Методические указания к выполнению разделов работы

4.2.1 Содержание

В содержании последовательно перечисляются все заголовки разделов, подразделов, а также всех структурных частей записки (например, введение, заключение) и приложений с указанием номера страницы, на которой они помещены. Содержание включают в общую нумерацию листов пояснительной записки. Слово «Содержание» записывают в виде заголовка полужирным шрифтом, симметрично тексту, с прописной буквы. Наименования, включенные в содержание, записывают строчными буквами (кроме первой прописной) с абзаца.

4.2.2 Введение

Во введении следует:

- раскрыть социально-экономическое значение вопросов, рассматриваемых в проекте;

- охарактеризовать проблему, к которой относится тема проекта (история вопроса, оценка современного состояния вопроса, характеристика отрасли);

- проанализировать исходные данные (при необходимости).

Введение должно занимать не более одной страницы машинописного текста.

Элемент «Введение» размещают на следующей странице после элемента «Содержание». Слово «Введение» записывают в верхней части страницы, посередине, с прописной буквы и выделяют полужирным шрифтом.

4.2.3 Определение типа производства

Тип производства определяется в зависимости от количества и массы обрабатываемых деталей по таблице 2.

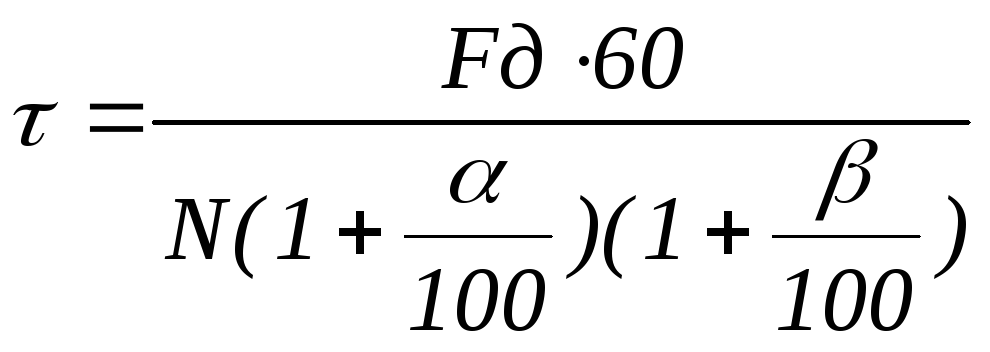

В массовом и крупносерийном производстве определяют такт выпуска деталей по формуле:

мин/шт, (

1 )

мин/шт, (

1 )

где N– годовая программа выпуска, шт.;Fд– действительный годовой фонд времени работы оборудования, час. (таблица 3);α– процент отсева деталей из-за брака (0…3%);β– процент изделий в запчасти.

Таблица 2 – Типы производства

|

Тип производства |

Количество выпускаемых в год изделий, штук | ||

|

крупных, массой свыше 30 кг |

средних, массой от 8 до 30 кг |

лёгких, массой до 8 кг | |

|

Единичное |

до 5 |

до 10 |

до 100 |

|

Мелкосерийное |

5-100 |

10-200 |

100-500 |

|

Среднесерийное |

100-300 |

200-500 |

500-5000 |

|

Крупносерийное |

300-1000 |

500-5000 |

5000-50000 |

|

Массовое |

св. 1000 |

св. 5000 |

св. 50000 |

Таблица 3 – Действительный годовой фонд времени работы оборудования, час.

|

Оборудование

|

Режим работы | |

|

односменный |

двухсменный | |

|

Металлорежущие станки массой до 10 т Металлорежущие станки с ЧПУ до 10 т Агрегатные станки Автоматические линии |

2040 - - - |

4060 3890 4015 3725 |

|

Рабочее место сборщика Рабочее место сборщика с механизированными приспособлениями |

2070 2050 |

4140 4080 |

Для серийных типов производства рассчитывается размер партии запуска:

![]() шт,

( 2 )

шт,

( 2 )

где f– число дней запаса деталями (4…6 дней для крупносерийного и 8…12 дней для мелкосерийного производства);D– число рабочих дней в году (в среднемD=247 дней).

4.2.4 Служебное назначение узла, критический анализ технических требований, предъявляемых к узлу

Формулировка служебного назначения должна отражать задачу, которую выполняет узел, его работу и технические требования, уточняющие эту задачу. Выявленные требования служебного назначения узла необходимо критически проанализировать, оценить правильность формулировки и способы обеспечения ТТ. Для наиболее важных одного-двух требований осуществляется построение размерных цепей, обеспечивающих выполнение этих требований. Замыкающие звенья (номинальные значения и допускаемые отклонения) выявляются из формулировки ТТ, предъявляемых к данному узлу. На сборочном чертеже узла наносятся размерные цепи (без расчета составляющих звеньев) [22].

4.2.5 Проектирование технологической схемы сборки

Технологическая схема сборки узла проектируется в следующей последовательности: определяется базовая деталь узла, выделяются сборочные единицы, определяется порядок комплектования деталей и сборочных единиц. Схема отражает структуру сборки узла и является основой для проектирования технологического процесса сборки. При проектировании схемы сборки используются принятые обозначения деталей и сборочных единиц. Схема сборки приводится на листе графической части работы [29,30].

4.2.6 Служебное назначение детали и её поверхностей, характеристика материала

Кратко формулируется служебное назначение детали и ее поверхностей (исполнительные, основные и вспомогательные базовые, технологические, свободные), то есть дается их определение и описание функционального назначения [9,24,35]. Для удобства работы выполняется упрощенный эскиз детали с нумерацией поверхностей.

В этом же разделе приводится характеристика материала, его химический состав, механические и технологические свойства [28].

4.2.7Анализ и методы контроля технических требований на деталь

Каждое из технических требований (ТТ), приведенных на чертеже как в текстовой форме, так и форме условных обозначений, следует проанализировать на необходимость и правильность задания (формулировки), а весь комплект требований следует оценить на достаточность. При неверной формулировке следует дать правильную редакцию, недостающие ТТ нужно сформулировать[9,35].

Для проанализированных и уточненных технических требований необходимо выбрать методы и средства их проверки, привести в записке их краткое описание и схемы [13].

4.2.8 Анализ технологичности конструкции детали

Технологичность конструкции детали характеризуется степенью ее соответствия условиям изготовления при данной программе выпуска.

Оценка технологичности конструкции детали выполняется по показателям, приведенным в ГОСТе [6].

Для детали анализируется выполнение общих требований технологичности конструкции – доступность обрабатываемых поверхностей, свободный вход – выход режущего инструмента, отсутствие глухих отверстий и т.д. Отмечаются требования, зависящие от типа производства – простановка размеров, необходимость применения специальной оснастки, режущего инструмента и т.д. [12,21]. Если в этом есть необходимость, следует дать практические предложения по повышению уровня технологичности.

В конце подраздела дается общее заключение о технологичности.

4.2.9 Выбор и технико-экономическое обоснование метода получения заготовки

Для обоснования метода получения заготовки студент предлагает 2-3 возможных варианта, исходя из свойств материала детали, ее формы и размеров, программы выпуска [35,36]. Для этих вариантов по укрупненной методике назначаются припуски [1,4,5], рассчитывается масса заготовки, определяется коэффициент использования материала. Окончательное решение принимается по результатам экономического сравнения по укрупненной методике [11].

Чертеж заготовки (по согласованию с руководителем) с указанием ее номинальных размеров с допусками и техническими требованиями выполняют после технико-экономического обоснования метода получения заготовки и расчета припусков. Если в качестве заготовки используется прокат (сортовой или листовой), то эскиз заготовки в графическую часть не выносится, а приводится в пояснительной записке [4,5].

4.2.10 Составление планов обработки поверхностей детали

При составлении планов обработки используют типовые маршруты [24, 29, 35,36], учитывая при этом, что предпочтительнее выбирать одинаковые методы для обработки большинства поверхностей.

В первую очередь выбирают первый технологический переход, затем метод окончательной обработки, обеспечивающий заданную чертежом точность и требуемые характеристики качества поверхности [29]. После определения первого и окончательного переходов планируют промежуточные технологические переходы. Каждый последующий технологический переход должен быть точнее предыдущего перехода (в среднем на 2 - 3 квалитета). Уточнение i-го перехода определяется отношением допусков предшествующего ITi - 1перехода и выполняемого ITi:

![]() (3)

(3)

Общее уточнение, равное произведению i, должно быть не ниже требуемого, равного отношению допусков на размер заготовки и детали

Рекомендуется план обработки поверхностей детали внести в карту исходных данных (таблица 4) с сохранением ранее сделанной нумерации поверхностей. В таблице в качестве примера приведен план обработки одной из поверхностей.

Таблица 4 – Карта исходных данных

|

Номер пов. . |

Ква-литет, шеро-хова-тость, мкм |

Технические требования к чертежу |

Предлагаемая обработка |

Техноло-гическое решение по обеспечению ТТ | ||

|

детали |

заготовки |

вид |

уточнение | |||

|

|

. . . . . . . | |||||

|

15 |

e9 Ra=5 |

Биение относительно поверхности 8 не более 0,05 мм |

ITо=900 мкм |

Точение (h11)IT1=130мкм |

|

Технологическая база – поверхность 8

|

|

Шлифование (e9) IT2=60мкм |

| |||||

|

|

. . . . . . . | |||||

4.2.11 Разработка технологического маршрута обработки с выбором баз

и схем базирования, оборудования и оснастки

На основании анализа действующего техпроцесса, обзора технологических процессов изготовления деталей данного класса [24,30,35,36], общеметодологических рекомендаций [9,12,13,21,26] выявленные технологические переходы обработки отдельных поверхностей группируются и объединяются в маршрутный технологический процесс. В одну операцию группируются переходы обработки поверхностей, сходных по методу обработки, точности, шероховатости. Для реализации процесса обработки выбирается необходимое оборудование [29,37], технологическая оснастка [7,10,27,30,34]. При формировании маршрутного техпроцесса учитываются технологические возможности оборудования и оснастки.

Выбор технологических баз неразрывно связан с предыдущими этапами разработки маршрута и выполняется параллельно.

Задача выбора баз в общем случае решается в две стадии [9,24,35]:

- выбор баз для обработки большинства поверхностей;

- выбор баз для первой операции, на которой обрабатываются поверхности, служащие базами для последующей обработки.

Решение задачи сводится к анализу связей между поверхностями детали, четкой постановке задач технологии изготовления и анализу возможности обеспечения заданных связей при различных вариантах базирования. При выборе баз рекомендуется придерживаться принципов совмещения баз (конструкторских и технологических), постоянства баз, однократного использования черновых поверхностей в качестве баз.

После выбора технологических баз для всех операций разрабатываются схемы базирования [2,22]. В пояснительной записке приводятся схемы базирования заготовки с указанием операции, обосновывается организованная смена баз.

4.2.12 Выполнение размерного анализа, определение припусков, промежуточных размеров и размеров заготовки

Размерный анализ позволяет решить следующие задачи:

1 Установить научно-обоснованные операционные размеры и технические требования на всех операциях ТП, что позволяет спроектировать технологический процесс, при внедрении которого потребуется минимальное его корректирование;

2 Рассчитать необходимые припуски, межоперационные размеры и установить размеры заготовки, обеспечивающие минимальный расход материала;

3 Спроектировать ТП с минимальным количеством операций и переходов, обеспечивающих минимальную трудоемкость изготовления детали. Размерный анализ выполняется по методике [23].

4.2.13 Расчет режимов резания и техническое нормирование

В курсовой работе определяются режимы резания и штучное время на 1 – 2 операции технологического процесса (ТП) расчетно-аналитическим методом. Нормативные материалы по расчету режимов резания приведены в справочной литературе [13,15,20,25,30], а по нормированию – в [14,16,17,18,19].

В пояснительной записке должна быть представлена методика расчета режимов резания и нормирования, которая определяется характером операции и ее структурой.

Содержание раздела излагается в такой последовательности:

- номер операции;

- модель станка, его краткая характеристика;

- содержание операции (перехода, позиции);

- режущий инструмент, материал и геометрия режущей части;

- определение режимов резания;

- расчет основного времени для перехода, позиции, операции;

- расчет штучного (штучно-калькуляционного) времени операции.

Расчет режимов резания для каждого перехода ведется в определенном порядке. Определяется глубина резания в зависимости от максимального припуска. Подачу выбирают по нормативам, а затем корректируют по паспорту станка, принимая ближайшую меньшую. Подбирают по нормативам стойкость инструмента для конкретных условий обработки. Рассчитывают по формуле или подбирают по таблицам скорость резания с учетом глубины, подачи, стойкости инструмента и поправочных коэффициентов, которые зависят от условий обработки. По скорости резания определяют частоту вращения шпинделя и корректируют по паспорту станка, принимая ближайшее меньшее значение. По принятой по паспорту частоте вращения рассчитывают фактическую скорость резания. Выбранный режим резания проверяют по усилию, крутящему моменту и мощности станка.

После определения режимов в конце каждого перехода определяют основное время, а в конце операции подсчитывают норму штучного времени. Норма штучного времени состоит из основного, вспомогательного и дополнительного времени. При последовательном выполнении переходов основное время на операцию суммируют по переходам. При параллельной многопозиционной обработке основное время на операцию принимается равным наибольшему, т.е. на лимитирующей позиции. При определении вспомогательного времени указывается структура и величина его составляющих, и в норму включается неперекрываемая часть вспомогательного времени. Дополнительное время на техническое и организационное обслуживание, отдых и нормированные перерывы принимается в процентах от оперативного времени.

Норму времени на операцию в условиях серийного производства называют штучно-калькуляционной нормой времени (с учетом затрат подготовительно-заключительного времени).

Определение режимов резания и нормирование операций, выполняемых на станках с ЧПУ, имеет некоторые особенности [14,15]. При нормировании строится циклограмма перемещений инструмента, определяются суммарные длины ходов рабочих и вспомогательных, и рассчитывается время цикла автоматическое. Затем определяются не вошедшие во время цикла остальные затраты вспомогательного времени и рассчитывается время оперативное.

По установленному штучному времени определяют потребное количество оборудования для данной операции и коэффициент загрузки станков [1]. Расчет потребного оборудования производится по формуле, представляющей отношение штучного времени к такту выпуска. Полученный результат округляют до ближайшего большего числа и определяют коэффициент загрузки, как отношение расчетного числа станков к принятому, умноженное на 100 %. Загрузка оборудования в массовом производстве должна быть не менее 70-75%. Если коэффициент загрузки небольшой при двухсменной работе, можно принимать односменный режим работы. Если коэффициент загрузки превышает 100 %, необходимо пересмотреть режимы резания, условия выполнения операции.

4.2.14 Оформление технологической документации

После расчетов режимов резания и технического нормирования окончательно оформляется технологическая документация в соответствии с правилами ЕСТД [3,8]:

- маршрутная карта (МК), ГОСТ 3.1118-82, форма 1 (1-й лист);

форма 1а,1б (продолжение);

- операционная карта (ОК), ГОСТ 3.1404-86, форма 3 (1-й лист);

форма 2а (продолжение);

- карта эскизов (КЭ), ГОСТ 3.1105-84, форма 7 (1-й лист);

форма 7а (продолжение);

- титульный лист (ТЛ), ГОСТ 3.1105-84, форма 2.

4.2.15 Заключение

Заключение должно содержать окончательные выводы, то есть конкретные результаты проектирования, особенности и основные показатели спроектированного технологического процесса, элементы новизны, предлагаемые мероприятия по изменению существующего техпроцесса.

4.2 16 Список использованных источников

В список включаются все источники, использованные при проектировании, расположенные по алфавиту или в порядке появления ссылок в тексте записки. Библиографическое описание каждого из источников дается в соответствии с ГОСТ 7.1-2003, т.е. указывается номер источника, фамилия и инициалы автора, заглавие, выходные данные (место издания, издательство, год издания, количество страниц).

4.2.17 Приложения

В приложениях к пояснительной записке помещают:

- приложение А – задание;

- приложение Б – комплект технологической документации (титульный лист техпроцесса, маршрутная карта, операционные карты с эскизами).