- •Введение

- •1 Анализ исходных данных

- •2 Выбор компоновки котла

- •3 Выбор типа топочного устройства и способа шлакоудаления

- •4 Выбор и обоснование системы подготовки топлива

- •5 Выбор температуры горячего воздуха

- •6 Выбор тепловой схемы котла

- •7 Выбор и обоснование опорны (реперных) точек тепловой схемы котла

- •8 Расчет объемов и энтальпий воздуха и продуктов сгорания

- •9 Тепловой баланс котла

- •100,27, КДж/кг;

- •10 Выбор, обоснование и расчет горелочных устройств

- •Заключение

- •Литература

- •Приложение а

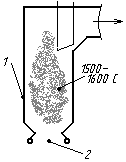

3 Выбор типа топочного устройства и способа шлакоудаления

3.1 Слоевое сжигание (рис. 4)

Не

нужна громоздкая система пылеприготовления,

топливо сгорает в виде дробленки. При

таком сжигании топлива топочная камера

имеет небольшие габариты, что экономит

металл. В слое горящего топлива температуры

близки к адиабатическим 1500…1800![]() .

.

Недостатком

является размер колосникового полотна

и ненадежность работы на больших

температурах. Существенные затраты на

его перемещение, нет возможности

форсирования процесса горения, недожог

топлива. Все это не дает поднять

паропроизводительность выше 50…70т/ч.

Этот способ сжигания не подходит для

проектируемого котла с паропроизводительностью

240т/ч.

Недостатком

является размер колосникового полотна

и ненадежность работы на больших

температурах. Существенные затраты на

его перемещение, нет возможности

форсирования процесса горения, недожог

топлива. Все это не дает поднять

паропроизводительность выше 50…70т/ч.

Этот способ сжигания не подходит для

проектируемого котла с паропроизводительностью

240т/ч.

1 – топка; 2 – подача топлива; 3 – шлак; 4 – воздух; 5 – слой горящего топлива; 6 – колосниковая решетка; 7 – верхний барабан; 8 - котельный пучок; 9 – нижний барабан.

Рис. 4 – Слоевое сжигание топлива.

3.2 Кипящий слой (рис. 5)

Позволяет

в 2…3 раза уменьшить габариты котла.

Сравнительно низкая температура в слое

дает возможность в несколько раз

уменьшить  количество

генерируемых в топке окислов азота и

серы. Возможность использования различных

топлив, в том числе и крупнодисперсного

угля. В таких котлах можно сжигать

топлива без предварительной переработки

на мельничных агрегатах, так как в котел

подается дробленное топливо с диаметром

частиз 20…30 мм.

количество

генерируемых в топке окислов азота и

серы. Возможность использования различных

топлив, в том числе и крупнодисперсного

угля. В таких котлах можно сжигать

топлива без предварительной переработки

на мельничных агрегатах, так как в котел

подается дробленное топливо с диаметром

частиз 20…30 мм.

Недожог топлива, износ поверхностей нагрева слой, существует опасность шлакования слой. Узкий температурный интервал работы.

Кипящий слой, из-за своих недостатков не нашел широкого распространения.

1 – решетка; 2 – поверхности нагрева; 3 – фигундигированный слой; 4 – сброс избытка шлака.

Рис. 5 – Схема котла с кипящим слоем.

3.3 Камерное сжигание (рис. 6)

Это сжигание топлива во взвешенном состоянии.

Нет ограничений по паропроизводительности, благодаря высокой удельной интенсивности процесса горения из-за увеличения поверхности нагрева.

1 – подача топлива и воздуха; 2 – шлак.

Рис. 6 – Камерное сжигание.

Расход энергии на приготовлении пыли. Унос золы газами в конвективные газоходы, что вызывает необходимость установки золоулавливателей.

Выбрано

камерное сжигание для Реттиховского

1Б угля. В топочной камере выбирано

сжигание топлив с твердым шлакоудалением,

исходя из следующих данных: у Реттиховоского

1Б температура начала жидкоплавкого

состояния золы

![]() =1500

=1500![]() ,

средний выход летучих газов

,

средний выход летучих газов![]() =56%,

приведенная зольность

=56%,

приведенная зольность

![]() ,

приведенная влажность

,

приведенная влажность

![]() .

.

4 Выбор и обоснование системы подготовки топлива

Мельница

- машина для измельчения различных

материалов. От дробилок мельницы

отличаются более тонким помолом материала

(до частиц размерами мельче 5 мм). В

зависимости от формы и вида рабочего

органа и скорости его движения мельницы

можно условно подразделить  на

пять групп (таблица 1). Различные виды

мельниц представлены на рисунке 7.

на

пять групп (таблица 1). Различные виды

мельниц представлены на рисунке 7.

Таблица 1 – Классификация мельниц.

|

Группа мельниц |

Форма и вид рабочего органа |

Скорость движения рабочего органа |

|

I |

Барабанные, шаровые, стержневые, галечные, самоизмельчения |

Тихоходные |

|

II |

Роликовые, валковые, кольцевые, фрикционно-шаровые, бегуны |

Среднеходные |

|

III |

Молотковые (шахтные), пальцевые (дезинтеграторы) |

Быстроходные |

|

IV |

Вибрационные с качающимся корпусом |

Быстроходные |

|

V |

Струйные, аэродинамические, без дробящих тел |

Быстроходные |

а — барабанная; б — роликовая; в — кольцевая; г — бегуны; д — молотковая; е — пальцевая (дезинтегратор); ж — вибрационная; з — струйная.

Рис. 7 - Схемы мельниц.

Для

бурых углей рекомендуется применить

ММ (молотковую мельницу) (рис. 8), с сушкой

топлива горячим воздухом. ММ использую

для топлив с

Для

бурых углей рекомендуется применить

ММ (молотковую мельницу) (рис. 8), с сушкой

топлива горячим воздухом. ММ использую

для топлив с

![]() >28%

и

>28%

и![]() <6%.

Рекомендуемая тонина помола

<6%.

Рекомендуемая тонина помола![]() .

.

В кожухе вращается ротор с закрепленными на нём шарнирно или наглухо молотками — билами. Исходный материал подаётся на ротор и измельчается ударами бил. В мельницы подаётся горячий воздух и одновременно с измельчением происходит сушка топлива. Измельченный и подсушенный материал выносится в шахту, из которой мелкие готовые частицы потоком воздуха подаются в топку, а крупные падают на ротор и доизмельчаются. Шахтные мельницы — быстроходные машины, линейная скорость на конце била до 65 м/сек. Размеры ротора (диаметр и длина) до 1,6 и 2 л. Продукт — пыль грубого помола, остаток на сите с отверстиями 0,088 мм составляет 30—60%.

1 — ротор; 2 — било; 3 — кожух; 4 — отверстие для горячего воздуха; 5 — шахта; 6 — загрузка исходного угля; 7 — подача пыли в топку.

Рис. 8 – Молотковая мельница

При

среднеходных мельницах, мельницах-вентиляторах,

а также молотковых мельницах

пылеприготовительная установка, как

правило, выполняется по схеме с прямым

вдуванием. Применение пылевых бункеров

при этих мельницах допускается при

соответствующем обосновании.

При

среднеходных мельницах, мельницах-вентиляторах,

а также молотковых мельницах

пылеприготовительная установка, как

правило, выполняется по схеме с прямым

вдуванием. Применение пылевых бункеров

при этих мельницах допускается при

соответствующем обосновании.

Количество мельниц в системах с прямым вдуванием для котлов паропроизводительностью 400 т/ч и более выбирается не менее трех; для котлов меньшей паропроизводительности, а также водогрейных котлов 180 Гкал и ниже выбирается не менее двух мельниц. Производительность этих мельниц выбирается с расчетом, чтобы при остановке одной из них оставшиеся без учета возможности форсировки, обеспечили: при двух установленных мельницах не менее 60%, при 3-х мельницах - не менее 80%, при 4-х мельницах не менее 90%, при 5-и и более мельницах - 100% номинальной производительности котла.

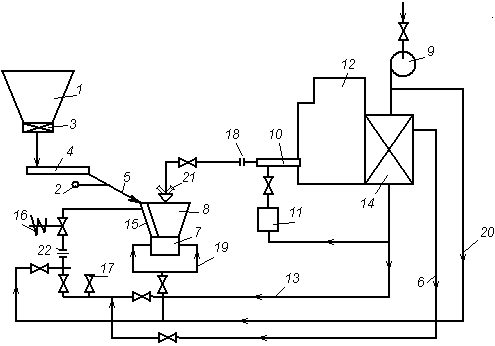

Выбрано четыре молотковые мельницы ММА 1500/1670/735 с инерционным сепаратором. Производительность одной мельницы 20,4 т/ч. Схема пылеприготовление индивидуальная с прямым вдуванием (рис. 9).

1

- бункер угля; 2 - мигалка; 3 - отсекающий

шибер; 4 - питатель угля; 5 - течка сырого

угля; 6 - трубопровод присадки

слабоподогретого воздуха; 7 - мельница;

8 - сепаратор; 9 - дутьевой вентилятор; 10

- горелка; 11 - короб вторичного воздуха;

12 - котел; 13 - газопровод; 14 -

воздухоподогреватель; 15 - взрывной

клапан; 16 - шибер с быстрозакрывающимся

устройством; 17 - атмосферный клапан; 18

- заглушка; 19 - трубопровод холодного

воздуха; 20 - трубопровод аварийной

присадки холодного воздуха; 21 -

распределитель пыли; 22 - измерительное

устройство для расхода сушильного

агента.

1

- бункер угля; 2 - мигалка; 3 - отсекающий

шибер; 4 - питатель угля; 5 - течка сырого

угля; 6 - трубопровод присадки

слабоподогретого воздуха; 7 - мельница;

8 - сепаратор; 9 - дутьевой вентилятор; 10

- горелка; 11 - короб вторичного воздуха;

12 - котел; 13 - газопровод; 14 -

воздухоподогреватель; 15 - взрывной

клапан; 16 - шибер с быстрозакрывающимся

устройством; 17 - атмосферный клапан; 18

- заглушка; 19 - трубопровод холодного

воздуха; 20 - трубопровод аварийной

присадки холодного воздуха; 21 -

распределитель пыли; 22 - измерительное

устройство для расхода сушильного

агента.

Рис. 9 – Схема пылеприготовления.