серегина

.doc|

По заданию требуется разработать технологический процесс механической обработки корпуса форсунки «КАМАЗ-740» 216.1112024 с программой выпуска 1000 штук. Данная программа выпуска соответствует среднесерийному типу производства. Определяем размер производственной партии, n:

где

f=4..6 дней – число дней запаса деталями; D=247 дней – число рабочих дней в году.

|

|||||||||||

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|||||||

|

|

|

|

|

||||||||

|

|

|

|

|

||||||||

|

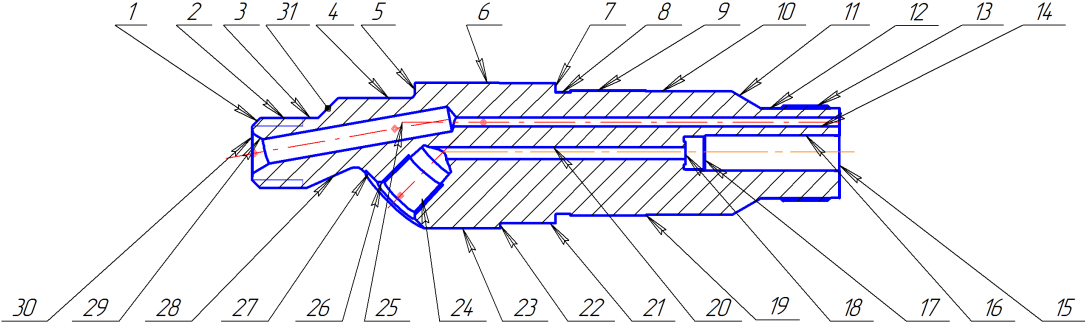

1.2 Служебное назначение детали и её поверхностей

Деталь: корпус форсунки – длиной 117,4 мм и наибольшим диаметром 30 мм

Масса

детали

Назначение корпуса форсунки – удерживать распылитель в нужном положении в камере сгорания двигателя и обеспечивать подвод топлива к распылителю через топливоподводящие каналы и отвод излишки топлива через топливоотводные каналы. Корпуса современных форсунок имеют уменьшенный диаметр, что облегчает их установку между клапанами в головке цилиндров. Благодаря меньшей поверхности нагрева деталей форсунка меньше поглощает тепла от сгорания топлива. В связи с тем, что головки цилиндров имеют значительную высоту, изготавливают форсунки с длинным корпусом. У форсунок сложностью является передача усилия от пружины на иглу: оно передаётся через удлиненную штангу. Между штангой и корпусом форсунки – зазор, для устранения бокового давления на иглу. На основании служебного назначения детали, производится классификация поверхностей. Классификация поверхностей детали по служебному назначению упрощает анализ технологичности детали и обоснование назначения технических требований.

Таблица 1.1 – Классификация поверхностей корпуса форсунки.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1.3 Характеристика материала детали Материалом корпуса форсунки является конструкционная легированная сталь 40Х, которая используется для производства деталей повышенной прочности. Таблица 1.2 – Химический состав стали 40Х, %

Таблица 1.3 – Механические свойства стали 40Х

1.4 Анализ и методы контроля технических требований на деталь Таблица 1.4 – Анализ технических требований на деталь

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1.5 Анализ технологичности конструкции детали Технологичность конструкции детали (корпус форсунки КАМАЗ 740, 216.1112024) определяется степенью ее соответствия условиям изготовления при данной программе выпуска. Признаки технологичности:

Признаки не технологичности:

Вывод: в целом деталь можно считать технологичной.

|

||||||||||

|

1.6 Выбор и технико-экономическое обоснование метода получения заготовки

Заготовки при среднесерийном производстве возможно получать отливкой, штамповкой, прокатом. При изготовлении заготовок отливкой получаются большие припуски и допуски, а так же образуются усадочные раковины и образование корок примесей у поверхности отливки. Для прецизионной детали такие параметры заготовки неприемлемы. При изготовлении заготовок штамповкой возможен сдвиг по оси штампа. А для детали с высокими техническими требованиями к форме это неприемлемо, так как все погрешности формы заготовки перейдут на деталь из-за наследственности. Высокая технологичность детали позволяет использовать простую заготовку. Поэтому выбираем прутковый прокат диаметром 32 мм с последующей отрезкой заготовок от него, так как этот метод получения заготовки отличается минимальным припуском и высокой точностью. Экономически наиболее выгодным является третий способ получения заготовки, так как все затраты заключаются только в цене проката, что значительно дешевле отливочного или штамповочного оборудования.

Корпуса форсунки изготавливают из проката стали 40Х (круг 32 h11 ГОСТ7417-75). Расчет припуска на цилиндрическую поверхность показывает правильность выбора наружного диаметра проката. 1. Рассчитаем коэффициент использования материала:

где

2. Определим себестоимость заготовки:

где

3. Определим себестоимость изготовления деталей из заготовок:

где

где

Результаты расчетов заносим в таблицу 1.5 Таблица 1.5

|

||||||||||

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|||||

|

Изм. |

|

|

|

|

||||||

|

1.7 Составление планов обработки поверхностей детали Таблица 1.6 – Карта исходных данных

1.8 Проектирование технологического маршрута обработки с выбором оборудования и оснастки, баз и схем базирования. Заполнение маршрутной карты (МК) 1.8.1 Технологический маршрут обработки:

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Рисунок

1. – Поверхности детали.

Рисунок

1. – Поверхности детали. 2

2 30

30

Поверхность

15 прокалить на глубину h

1,5..4 до твердости 45 HRCmin

Поверхность

15 прокалить на глубину h

1,5..4 до твердости 45 HRCmin

Программа,

шт

Программа,

шт

0=0,2

0=0,2 =0.05

=0.05 12=0.05

12=0.05 16=0,08

16=0,08 17=0,1

17=0,1 =0.05

=0.05

14=0,1

14=0,1 26

26

28=0,08

28=0,08

26=0,08

26=0,08 = 0.016

= 0.016 0.01

0.01 12=0.08

12=0.08 =0.0006

=0.0006

015

015