- •28. Определения критических сил энергетическим способом.

- •29. Расчет сжатых стержней на устойчивость по коэффициенту снижения допускаемых напряжений.

- •30. Природа и характер усталостного разрушения.

- •31. Циклы изменения напряжений.

- •32. Предел выносливости и его экспериментальное определение.

- •33.Влияние концентраций напряжений на усталостную прочность

- •34. Влияние обработки поверхности на усталостную прочность

- •35. Влияние масштабного фактора на усталостную прочность

- •36. Коэффициент запаса усталостной прочности.

- •38. Расчет движущихся деталей.

- •39. Ударное нагружение упругой системы с одной степенью свободы.

- •40. Растягивающий (сжимающий) удар.

- •41.Крутящий удар

- •42.Изгибающий Удар

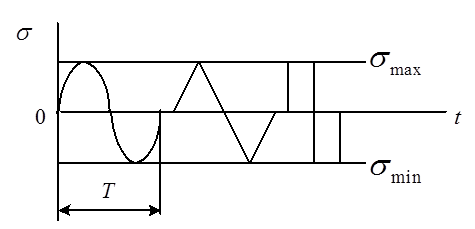

31. Циклы изменения напряжений.

Цикл

напряжений - совокупность их значений

за один период Т (время, в течение которого

напряжения принимают все возможные

значения и возвращаются к исходному).

Рис.1. Различные формы циклов напряжений.

Экспериментально

установлено, что характер изменения

напряжений, практически не влияет на

усталостную прочность. Основное влияние

оказывают число циклов изменения

напряжений N,

значения максимальных и минимальных

напряжений

.

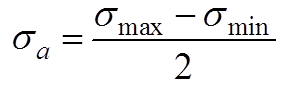

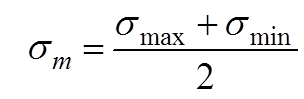

Среднее значение и амплитуда цикла

могут быть определены с помощью следующих

зависимостей:

.

Среднее значение и амплитуда цикла

могут быть определены с помощью следующих

зависимостей:

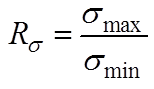

На практике для характеристики цикла используется коэффициент асимметрии цикла:

В

зависимость от этих параметров можно

выполнить классификацию циклов,

встречающихся на практике:

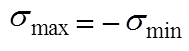

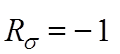

1. Симметричный цикл:

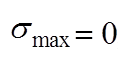

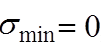

2. Пульсирующий цикл:

3. Знакопеременный несимметричный цикл:

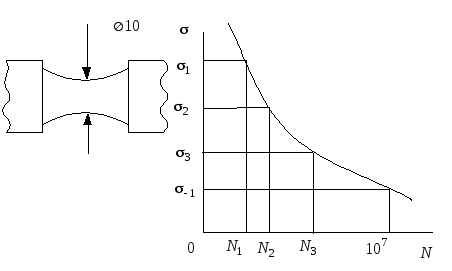

32. Предел выносливости и его экспериментальное определение.

Для расчетов на прочность при действии повторно-переменных напряжений необходимо знать механические характеристики материала при переменных напряжениях. Они определяются путем испытаний на усталость образцов на специальных машинах. Наиболее простым и распространенным является испытание образцов при симметричном цикле напряжений. Последовательно задавая амплитуды переменных напряжений, в результате эксперимента будет получена совокупность числа циклов до разрушения (рис. 8.6). Проводя через эти точки кривую линию, можно получить кривую усталости.

Рис. 8.6. Кривая усталости (кривая Веллера)

Данная

кривая усталости характеризует поведение

материала при переменных нагрузках.

Если стальной образец выдержал 107

циклов, то он выдержит и большее количество

циклов. В результате эксперимента

устанавливается то наибольшее значение

максимального напряжения цикла, при

котором образец не разрушается до базы

испытаний. Это напряжение называется

пределом выносливости и обозначается

.

Следует отметить, что испытания проведены

для симметричного цикла нагружения.

.

Следует отметить, что испытания проведены

для симметричного цикла нагружения.

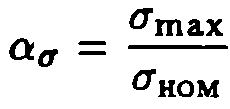

33.Влияние концентраций напряжений на усталостную прочность

Основным

показателем местных напряжений является

теоретический коэффициент концентрации

напряжений: для нормальных напряжений

а

для касательных напряжений:

Этот коэффициент не зависит от физико-механических свойств материала.

Действительное влияния концентраторов и свойств материалов при переменных напряжениях определяют еще и экспериментально. Для этого необходимо экспериментально определить два предела выносливости:

1.

Для стандартного образца без концентраторов:

.

.

2.

Для стандартного образца с концентратором

данного типа:

.

.

Эффективный коэффициент концентрации напряжений, получаемый экспериментальным путем, будет равен:

.

.

Так

как при определении теоретического

коэффициента концентрации напряжений

в большинстве случаев используется

закон Гука, то

в большинстве случаев используется

закон Гука, то всегда больше чем

всегда больше чем .

Это происходит за счет того, что реальный

материал обладает той или иной степенью

пластичности.

.

Это происходит за счет того, что реальный

материал обладает той или иной степенью

пластичности.

34. Влияние обработки поверхности на усталостную прочность

Грубая обработка поверхности снижает предел выносливости. Влияние качества поверхности связано с изменением шероховатости и состоянием металла в поверхностном слое, что, в свою очередь зависит от способа механической обработки.

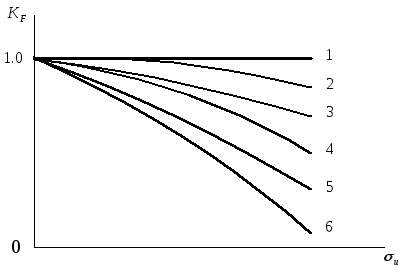

Для

оценки влияния качества поверхности

на предел выносливости вводится

коэффициент качества поверхности,

равный отношению предела выносливости

образца с данной шероховатостью

поверхности

к пределу выносливости образца со

стандартным качеством поверхности

к пределу выносливости образца со

стандартным качеством поверхности .

.

На

рис.1. приведен график значений KF

в зависимости от предела прочности

стали

и вида обработки поверхности. При этом

кривые соответствуют следующим видам

обработки поверхности: 1 - полированная

поверхность; 2 - шлифованная поверхность;

3 – чистовая механообработка; 4 - черновая

механообработка; 5 - необработанная

поверхность;6 - поверхность после

коррозии.

и вида обработки поверхности. При этом

кривые соответствуют следующим видам

обработки поверхности: 1 - полированная

поверхность; 2 - шлифованная поверхность;

3 – чистовая механообработка; 4 - черновая

механообработка; 5 - необработанная

поверхность;6 - поверхность после

коррозии.

Рис. 1. Влияние качества поверхности

С целью повышения усталостной прочности и для увеличения износостойкости применяются следующие технологические процессы:

1. Химико-термическая обработка поверхности (азотирование, цементация).

2. Поверхностная закалка токами высокой частоты.

3. Наклеп поверхностного слоя обкаткой роликами или обдувом дробью.