- •1. Ракетно- космическая система как объект производства

- •1. Общие принципы конструктивно-технологического расчленения технических систем

- •2. Конструктивн0-технологическая характеристика элементов ракетно-космических систем

- •2.1. Действие, составные части и эффективность ракетно-космических систем

- •Эффективность функционирования ракетно-космических систем

- •Конструктивно-технологические особенности элементов конструкции ракетно-космических систем Конструктивно-технологические особенности ракетных блоков с жидкостными ракетными двигателями

- •Конструктивно-технологические особенности ракетных блоков с ракетными двигателями на твердом топливе

- •1.2 Общая характеристика особенностей производства ракетно-космических систем

- •2.3. Конструктивно-технологические принципы определения свойств поверхности элементов конструкции ракетно-космических систем

- •2.3.1. Функции поверхностей конструкций ракетно-космических систем

- •2.3.2. Аналитические и графические методы определения свойств поверхности на стадии разработки конструкции

- •2. Отображение реальных поверхностей

Конструктивно-технологические особенности элементов конструкции ракетно-космических систем Конструктивно-технологические особенности ракетных блоков с жидкостными ракетными двигателями

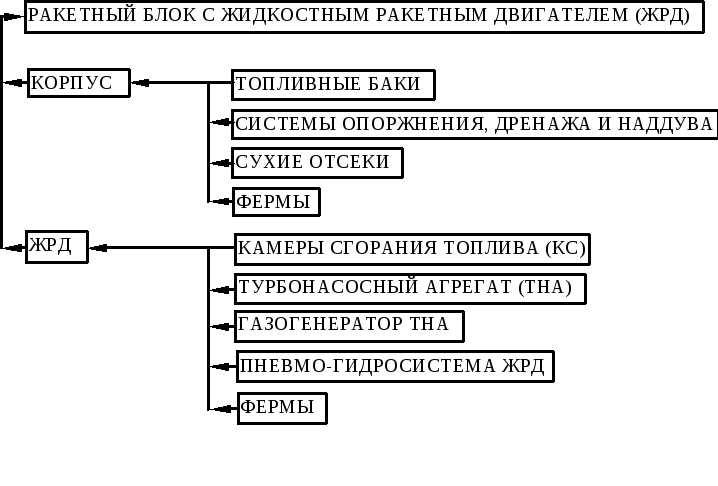

Типовая структура ракетного блока с жидкостным ракетным двигателем (ЖРД) представлена на рис.9.

Рис.9. Структура ракетного блока с жидкостным ракетным двигателем

Ракетный блок с жидкостным ракетным двигателем состоит из следующих основных частей:

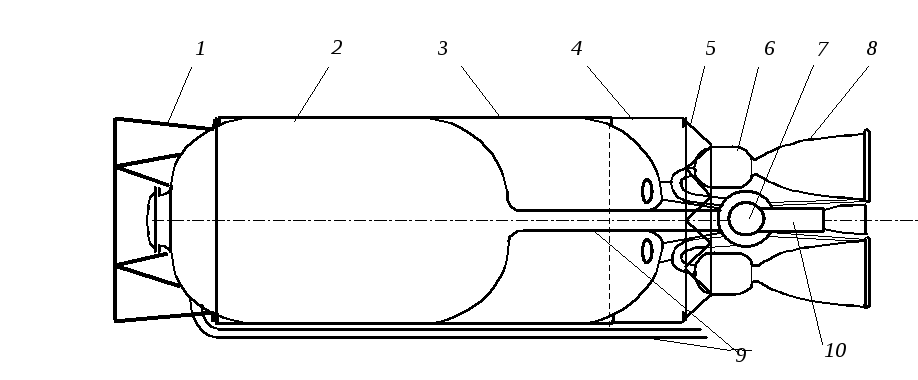

– корпуса, объединяющего последовательно (рис.10)

Рис. 10. Схема ракетного блока с жидкостным ракетным двигателем

или параллельно расположенные топливные баки окислителя 2 и горючего 3 с системой опорожнения, дренажа и наддува 9, сухие отсеки 4 и фермы 1 для соединения с другими элементами ракетно-космической системы и стартовым комплексом, элементы системы управления, размещаемые на ракетном блоке;

– жидкостных ракетных двигателей, включающих камеру сгорания 6 с соплом 8, турбонасосный агрегат (ТНА) 7, газогенератор ТНА 10, ферму 5, связывающую элементы жидкостного ракетного двигателя друг с другом и корпусом, элементы системы управления двигательной установкой.

Ракетные блоки могут иметь двигательные установки (ДУ) с одним или несколькими автономными жидкостными ракетными двигателями, имеющими индивидуальные системы подачи топлива. Возможно также применение многокамерных двигательных установок с одним ТНА, обеспечивающим подачу рабочего тела в несколько камер сгорания. ДУ соединяются с емкостями компонентов топлива топливными трубопроводами сложной формы.

Корпуса топливных баков и сухих отсеков (переходников, хвостовых отсеков, обтекателей и т.п.), в подавляющем числе случаев, имеют форму поверхностей вращения (цилиндра, конуса, сферы, эллипсоида, тора). Корпуса спускаемых аппаратов и ракетопланов имеют более сложную форму аэродинамических поверхностей, обусловленную факторами торможения и свойствами атмосферы.

В конструкциях баков, трубопроводов и корпусов используются высокотехнологичные алюминиевые, алюминиево-литиевые и магниево-литиевые сплавы. Могут также применяться титановые сплавы, высокопрочные и нержавеющие стали.

При изготовлении баков и трубопроводных магистралей широко применяются методы холодной листовой штамповки и механической обработки. При этом для исключения необходимости в мощном прессовом оборудовании в целях сокращения расходов используются методы взрывной и электрогидравлической обработки, а также обработки импульсными магнитными полями.

Крупногабаритные металлические оболочки топливных емкостей собирают из отдельных частей (обечаек) сваркой. Высокие требования к прочности сварных соединений обеспечиваются применением таких методов сварки, как дуговая сварка в защитной атмосфере (аргон, углекислый газ) и сварка электронным лучом в вакууме.

В зависимости от нагрузок применяют гладкие и подкрепленные оболочки. Подкрепления на оболочке выполняются либо присоединением к ней элементов силового набора (стрингеров, шпангоутов) сваркой, пайкой, склеиванием, а также с помощью заклепок или болтов, либо формированием выступов на поверхности монолитной оболочки (так называемые оболочки вафельной конструкции). Рисунок на оболочках вафельной конструкции называют вафельным фоном. Этот рисунок может иметь регулярный (систему выступов с равномерным шагом) и нерегулярный характер. Для обработки вафельного фона с высокими требованиями к толщине стенки в промышленности разработаны специальные автоматизированные станки. В некоторых случаях подкрепления могут быть комбинированными: продольные ребра - монолитные, а поперечные шпангоуты – присоединенные элементы.

На объемы и, соответственно, размеры топливных емкостей ракетно-космической системы влияют плотности каждого компонента топлива, время работы двигательной установки и отношение kтсекундных массовых расходов окислителя и горючего. Наружные размеры оболочек ракетных систем колеблются в широких диапазонах по диаметру (от 0,5 до 12м) и длине (от 0,5 до 50м). Толщина стенок оболочек относительно невелика и для используемых материалов в неподкрепленной части может изменяться от 0,3 до 1,02мм для высокопрочной нержавеющей стали (например система Атлас-Аджена) и 0,8...5мм для высокопрочных алюминиевых сплавов (например системы Восток, Аврора,SeaLaunch, Протон, СатурнIVBи и СатурнV).

Элементы конструкции жидкостного ракетного двигателя изготавливают из труднообрабатываемых материалов, химический состав которых содержит большое количество хрома, никеля, ванадия, ниобия и молибдена. Для их формообразования применяются нетрадиционные физико-химические методы обработки: лазерную, электрохимическую, электроэрозионную и т.п..

Для защиты от воздействия высоких температур, мощных тепловых потоков, а также для снижения интенсивного эрозионного износа поверхностей, обтекаемых горячим газом, содержащим твердые частицы окислов металлов, используются защитные покрытия из тугоплавких окислов, нитридов и карбидов металлов, минеральных и органических, теплоизоляционных материалов. Защита от атмосферной коррозии и коррозионного воздействия паров компонентов топлива обеспечивается широким применением металлических, оксидных и лакокрасочных покрытий. При создании покрытий из тугоплавких материалов на поверхности ракетных конструкций в технологической практике используются методы плазменного напыления и осаждения из газовой фазы.