- •I. Металлургическое производство.

- •II. Обработка давлением: прокатка, прессованиее (редко) и волочение.

- •III. Обработка давлением: ковка, объемная штамповка, листовая штамповка

- •IV, Сварка

- •I. Производство чугуна

- •Горение топлива.

- •Восстановление железа в доменной печи.

- •Науглероживание железа

- •Восстановление примесей

- •Образование шлака

- •II.Производство стали

- •Окисление железа и примесей.

- •Кипение металлической ванны - основной этап.

- •Раскисление стали (удаление кислорода)

- •Легирование стали

- •III. Получение стальных слитков.

- •1. Углеродистые стали

- •1.1 Углеродистые конструкционные стали

- •Углеродистые конструкционные стали обыкновенного качества

- •Углеродистые качественные конструкционные стали

- •1.2 Углеродистые инструментальные стали

- •1.3. Углеродистые стали специального назначения

- •2. Легированные стали

- •По количеству легирующих элементов:

- •По химическому составу:

- •По назначению:

- •I. Прокатка

- •1. Дефекты нагрева металла:

- •2. Дефекты проката:

- •II. Волочение

- •III. Прессование

- •IV. Ковка

- •Штамповка

- •V. Объемная штамповка

- •VI. Листовая штамповка

- •Теория обработки металлов давлением

- •Атомно-кристаллическое строение металлов

- •1. Точечные дефекты

- •2. Линейные дефекты

- •Механизм пластической деформации монокристалла

- •Дислокационная теория пластической деформации.

- •Особенности деформации поликристаллических тел.

- •Влияние обработки давлением на свойства металла

- •Влияние нагрева на структуру и свойства деформированного металла.

- •I Сварка плавлением

- •1.1 Электрическая дуговая сварка

- •Физические основы процесса сварки

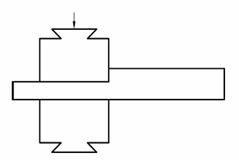

III. Прессование

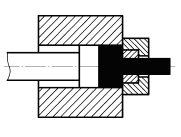

Рисунок 1.5. – Схема процесса прессования: 1 – контейнер; 2 – матрица; 3 – изделие; 4 – слиток; 5 – пуансон.

Выдавливание металла заготовки (чаще всего цилиндрической формы), из замкнутого объема через отверстие (очко) матрицы с помощью пуансона.

Для оценки величины деформации используют коэффициент вытяжки:

![]()

Fк - площади поперечного сечения контейнера

Σfм - площади поперечного сечения всех каналов матрицы:

Выталкивающее усилие приложено к заднему концу заготовки посредством пуансона (процесс прессования сходен с волочением).

Заготовки:

прокат, слитки

Продукция:

- профили сплошного и полого сечения самой разнообразной формы (в зависимости от формы очка матрицы).

Прессование производится как после нагрева металла, так и при комнатной температуре (в зависимости от пластических свойств металла).

Преимущества:

- возможность успешной пластической обработки (с высокими вытяжками), в том числе малопластичных металлов (вследствие всестороннего сжатия металла);

- возможность получения практически любого поперечного сечения изделия (при обработке металла другими способами не всегда удается). Область применения прессования особенно расширяется, когда степени деформации за переход превышают 75 %, а коэффициент вытяжки имеет значение более 100.

- получение широкого сортамента изделий на одном и том же прессовом оборудовании с заменой только матрицы (позволяет рекомендовать его для производства любой серийности);

- высокое качество поверхности (из-за высоких степеней деформации) и точность размеров поперечного сечения изделий.

Недостатки:

- повышенный расход металла (потери более 15 % в виде пресс-остатка и слабодеформированного выходного конца пресс-изделия);

- заметная анизотропия свойств (из-за повышенной неравномерности деформации);

- сравнительно высокая стоимость прессового инструмента (следствие его низкой стойкости из-за тяжелых условий нагружения, а также необходимости использования для его изготовления дорогих легированных сталей);

- повышенный расход энергии (на единицу объема деформируемого тела) (усилий требует трехосное сжатие);

- необходимость низких скоростей прессования (для получения бездефектной продукции из ряда металлов и сплавов);

- ограничение длины заготовки (обусловлено прочностью пресс-штемпелей, силовыми возможностями пресса и устойчивостью заготовки при распрессовке);

КУЗНЕЧНО-ШТАМПОВОЧНОЕ ПРОИЗВОДСТВО

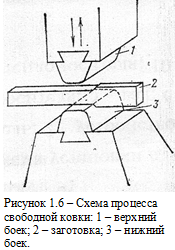

IV. Ковка

Деформирование металла многократным прерывистым воздействием универсального инструмента (бойков), не ограничивающих течение металла, путем нажима (пресс) или ударов (молот).

Для оценки величины деформации используют коэффициент уковки:

где F1 – большая,

F2 – меньшая площадь сечения поковки соответственно до ковки и после нее.

Заготовки:

- для мелких и небольших поковок - сортовой прокат (круглого или прямоугольного сечения) или иначе катанка круглого и квадратного сечения (это блюм?), периодические и сортовые профили, прутки, полученные волочением и прессованием;

- для крупных поковок – катаные? кузнечные слитки.

Продукция:

- единичные изделия;

- крупные поковки (до 450 т) для последующей механообработки.

Ковка производится преимущественно в горячем состоянии.

Преимущества:

- улучшение структуры и механические свойств металла (с исправлением дефектов литого и отчасти катаного металла);

- простота и дешевизна инструмента;

- изготовление поковок разнообразной формы и размеров любой массы;

- экономически оправдано применение в мелкосерийном и в индивидуальном производстве.

Основные операции свободной ковки:

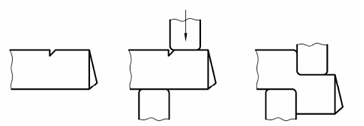

Осадка – увеличение площади поперечного сечения заготовки за счет уменьшения ее высоты.

Протяжка (рис) – увеличение длины заготовки за счет уменьшения площади ее поперечного сечения.

Протяжку осуществляют последовательным обжатием заготовки с постепенной подачей ее вдоль оси и поворотом вокруг этой же оси на 90° после каждого обжатия. Протяжку применяют при ковке длинных поковок.

Ряд последовательных ударов называется проходом. Продольное перемещение заготовки, т. е. длина ее деформируемой части за каждое обжатие называется подачей.

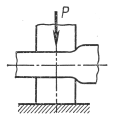

Прошивка – это операция получения сквозных и глухих отверстий в заготовке за счет вытеснения металла.

Прошивку выполняют в три приема. Сначала ударами молота глубоко вгоняют в поковку прошивень. Затем поковку с прошивнем перевертывают, кладут на подкладное кольцо и легким ударом удаляют прошивень из отверстия. Это глухое отверстие называют наметкой. Затем прошивнем удаляют и оставшийся слой металла – пленку. Образующийся при этом отход металла называют выдрой.

Передача – смещение одной части заготовки относительно другой.

При передаче заготовку сначала надрубают, а затем, пользуясь подкладками, смещают одну ее часть относительно другой.

Расплющивание – увеличение ширины сечения заготовки за счет уменьшении я его высоты (толщины).

Расплющивание применяют для получения из круглых заготовок поковок вида пластин.

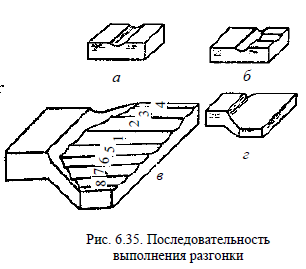

Разгонка – увеличение ширины части заготовки за счет уменьшения ее толщины.

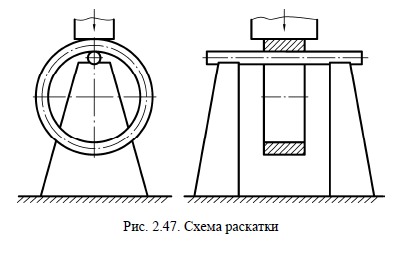

Раскатка – увеличение диаметра кольцевой заготовки за счет уменьшения толщины ее стенок. Раскатку осуществляют обжатием кольца на оправке при непрерывном его поворачивании.