- •I. Металлургическое производство.

- •II. Обработка давлением: прокатка, прессованиее (редко) и волочение.

- •III. Обработка давлением: ковка, объемная штамповка, листовая штамповка

- •IV, Сварка

- •I. Производство чугуна

- •Горение топлива.

- •Восстановление железа в доменной печи.

- •Науглероживание железа

- •Восстановление примесей

- •Образование шлака

- •II.Производство стали

- •Окисление железа и примесей.

- •Кипение металлической ванны - основной этап.

- •Раскисление стали (удаление кислорода)

- •Легирование стали

- •III. Получение стальных слитков.

- •1. Углеродистые стали

- •1.1 Углеродистые конструкционные стали

- •Углеродистые конструкционные стали обыкновенного качества

- •Углеродистые качественные конструкционные стали

- •1.2 Углеродистые инструментальные стали

- •1.3. Углеродистые стали специального назначения

- •2. Легированные стали

- •По количеству легирующих элементов:

- •По химическому составу:

- •По назначению:

- •I. Прокатка

- •1. Дефекты нагрева металла:

- •2. Дефекты проката:

- •II. Волочение

- •III. Прессование

- •IV. Ковка

- •Штамповка

- •V. Объемная штамповка

- •VI. Листовая штамповка

- •Теория обработки металлов давлением

- •Атомно-кристаллическое строение металлов

- •1. Точечные дефекты

- •2. Линейные дефекты

- •Механизм пластической деформации монокристалла

- •Дислокационная теория пластической деформации.

- •Особенности деформации поликристаллических тел.

- •Влияние обработки давлением на свойства металла

- •Влияние нагрева на структуру и свойства деформированного металла.

- •I Сварка плавлением

- •1.1 Электрическая дуговая сварка

- •Физические основы процесса сварки

Штамповка

Деформирование металла с использованием специального инструмента – штампа, форма внутренних частей которого приближается к форме готовой детали или точно ей соответствует.

Преимущества:

- высокая производительность (за счет небольшого числа требуемых обжатий и возможности механизации и автоматизации: в 5–10 раз производительность выше на кривошипных прессах-автоматах по сравнению с современными автоматами для обработки резанием таких же деталей);

- высокое качество поверхности и точность размеров изделий (8–9 класс);

- минимальная последующая мехобработка (снижение допусков на размеры и припусков на механическую обработку в 2−3 раза);

- высокие механические свойства деталей из–за деформационного упрочнения (при ХШ), рекристаллизации (при ГШ), всестороннего сжатия (при ОШ);

- высокий коэффициент использования металла (в среднем 82–93 %) (учесть, что при штамповке в открытых штампах дополнительный отход металла в облой достигает 10-30 % от массы поковки);

- возможность получения изделия весьма сложной формы и минимального веса;

- низкая себестоимость поковки (в 2-3 раза ниже, чем при изготовлении детали резанием) Следствие всего перечисленного.

Недостатки:

- низкая стойкость штампов (3000–10000 шт. поковок из-за тяжелых условий работы: высокие температуры - на контакте с поковкой составляет 700-800° С, частые теплосмены, высокие удельные нагрузки: на поверхности гравюры достигают 100 кГ/мм2);

- неуниверсальность инструмента (штамп годен только для изготовления той поковки, для которой он спроектирован, в отличие от универсального инструмента свободной ковки);

- сложность и высокая стоимость штамповой оснастки (высоколегированные (хромом, никелем, вольфрамом, молибденом, ванадием) теплостойкие, износостойкие стали и трудоемкость процесса изготовления);

- требуется большая мощность оборудования для деформирования металла;

- ограничение по массе получаемых поковок;

- экономически оправдовано только при массовом проиводстве (партия деталей – от тысячи штук).

V. Объемная штамповка

Процесс деформирования, при котором свободное течение металла принудительно ограничено поверхностями штампа, что вызывает перераспределение объема заготовки с изменением всех ее размеров.

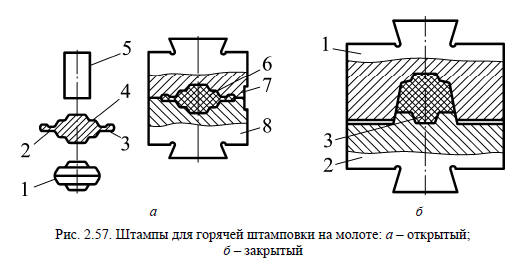

а) 1 – поковка, 2 - заусенечная канавка, 3 - заусенец (облой), 4 – изделие, 5 – заготовка, 6 - ручей, 7,8 - штамп (верх. и ниж. части),

Облой является отходом и подлежит удалению. Чтобы легче извлечь поковку из штампа его стенки делают наклонными к разъему. Штамповочный уклон остается в виде напуска на теле поковки. В некоторых случаях необходим выталкиватель.

Ручьи – рабочие полости на внутренних поверхностях штампа, формообразующие поковку.

Штампы представляют собой массивные толстостенные детали. Часто применяют многоручьевые штампы, имеющие несколько ручьев для последовательной деформации заготовки. Их совокупность образует гравюру штампа.

Поверхность совпадения частей штампа называют поверхностью разъема. Штамп, состоящий из нескольких частей, каждая из которых имеет часть общей гравюры, называют многоразъемным.

Виды ручьев:

Заготовительные (протяжной, подкатной, пережимной – перераспределение металла по длине, высоте, ширине; формовочный – придание формы; гибочный).

Применяют для перераспределения массы заготовки по главным осям поковки.

Штамповочные:

- Предварительный (черновой).

Применяют для уменьшения износа окончательного ручья (при штамповке поковок сложной формы, повторяет егоформу (без заусенца и с большими радиусами закруглений).

- Окончательный (чистовой).

Применяют для получения готовой поковки (с заусенцем). Позволяет повысить точность размеров поковки.

Отрубной (нож).

Применяют, если одна заготовка (пруток) служит для последовательной штамповки нескольких поковок. В этом случае готовую поковку отрубают от прутка на отрубном ноже.

Виды объемной штамповки (рис. ):

1. Облойная (с заусенцем) в открытых штампах;

Преимущества:

- высокая точность поковок (излишек металла уходит в заусенец, который, ограничивая дальнейшее вытекание металла, способствует полному заполнению полостей инструмента);

Заусенец при деформировании затрудняет выход из полости штампа основной массы металла. Возникающие напряжения способствуют растеканию металла и заполнению глубоких полостей и углов.

- универсальность форм.

Недостатки:

- большие потери металла на заусенец (до 30 % и более) (зависят от массы и формы поковок);

- волокна металла при удалении облоя оказываются перерезанными, что существенно снижает качество поковок.

2. Безоблойная (при отсутствии заусенца) в закрытых штампах.

Преимущества:

– отсутствие дополнительных операций обрезки заусенца;

– благоприятная для обработки схема всестороннего сжатия;

– экономия металла.

Недостатки:

– ограниченность форм поковок;

– необходимость точной дозировки металла в полости штампа: Vзаг = Vпок;

– сниженная точность поковок по высоте (чем при штамповке в открытых штампах);

– более сложная конструкция штампа (наличие выталкивателей).

Заготовки:

для горячей штамповки – катанные (особенно периодический прокат), прессованные, волоченные, кованные заготовки.

Когда поковка несложной формы, ее штампуют сразу из проката (квадрат, круг, полоса). Для поковок сложной формы исходную заготовку изготовляют специально, чтобы получить максимальное подобие конфигурации заготовки и поковки. Эти операции производят свободной ковкой или штамповкой. Технология штамповки может предусматривать последовательное использование ряда штампов, установленных на нескольких молотах и прессах.