Вопрос №20

Силовая модель процесса обработки резанием строится на основе равнодействующей Rc и ее составляющих Fx, Fy, Fz , получаемых при разложении Rc по осям системы координат X Y Z . При этом за ось Z системы принимается направление вектора скорости главного движения. Перпендикулярно к оси Z в рабочей плоскости проводится ось X и перпендикулярно к осям X и Z располагается ось У . Математическое выражение силовой модели процесса резания Rc = f(Fx, Fy, Fz) значительно упрощается, если принять, что в напылении каждой из сил Fx,Fy,Fz действуют удельные силы Fya(xy Fya(yy Fy^z). Зависимости, необходимые для определения удельных сил, могут быть установлены на основе предварительно проведенных экспериментов. Наиболее часто они имеют вид степенной функции, например:

Ру!Х{х,уг) = Сб/ат (4.29)

где С - постоянный коэффициент, зависящий от свойств обрабатываемого материала и условий резания; 5 — угол резания; а — толщина срезаемого слоя элемента; ш - показатель степени.

Используя формулу (4.29), можно установить элементарные силы, если вычислить произведение удельной силы на величину элементарной площадки поперечного сечения отделяемого элемента. После этого математические выражения соответствующих проекций Fx,FytFz равнодействующей силы можно получить суммированием каждой группы элементарных сил.

Проследим

приведенную методику установления

силовых моделей на примере наиболее

типичных случаев обработки резанием

(для краткости ограничимся рассмотрением

силы Fz).

Вначале

рассмотрим случаи, когда параметры

сечения срезаемого слоя (а,Р) есть

постоянные величины. Это наблюдается

в таких случаях резания, как токарная

обработка (рис. 4.11,а),

сверление (рис. 4.11,6) и др.

Проследим

приведенную методику установления

силовых моделей на примере наиболее

типичных случаев обработки резанием

(для краткости ограничимся рассмотрением

силы Fz).

Вначале

рассмотрим случаи, когда параметры

сечения срезаемого слоя (а,Р) есть

постоянные величины. Это наблюдается

в таких случаях резания, как токарная

обработка (рис. 4.11,а),

сверление (рис. 4.11,6) и др.

Рис. 4.11. Схема процесса резания при постоянном сечении среза: а — токарная обработка; б— сверление

Для решения поставленной задачи выполним следующие действия:

В поперечном сечении отделяемого элемента выделим элементарную площадку.

Для рассматриваемых случаев точения и сверления такими площадками в параллелограммах ОАСЕ будут участки, имеющие размеры dx и а . Площадь каждого из них равна df:

df = dxa

Определим значение элементарной силы dFx , действующей в направлении силы Fx:

dFx = Fyd{x)df (4.31)

Используя зависимости (4.29) и (4.30), получим:

dFx = ^adx = c5a1_mdx (4.32)

Вопрос №3

Растяжение

или сжатие металлических образцов

сопровождается появлением максимальных

касательных напряжений в поверхностях

сдвига, расположенных под углом, близким

к

. Когда напряжения превышают предел

текучести материала на сдвиг, происходит

перемещение элементов образца вдоль

поверхностей сдвига. Процесс резания

представляет собой совокупность

процессов динамического сжатия и

установившегося сдвига локальных

участков срезаемого слоя.

. Когда напряжения превышают предел

текучести материала на сдвиг, происходит

перемещение элементов образца вдоль

поверхностей сдвига. Процесс резания

представляет собой совокупность

процессов динамического сжатия и

установившегося сдвига локальных

участков срезаемого слоя.

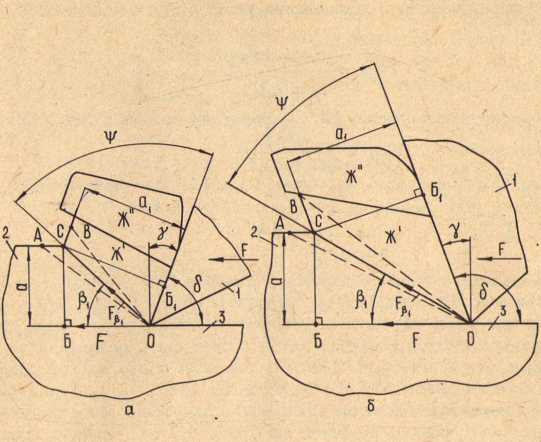

Зону

ортогонального (прямоугольного) резания

образуют (рис.4.1) режущий клин 1, отделяемый

объем 2 срезаемого слоя, постепенно

переходящий в стружку, и обработанная

поверхность изделия 3. Действующий при

этом механизм отделения и перевода в

стружку объёма срезаемого слоя заключается

в последовательных сдвигах его локальных

участков Ж ,

Ж" вдоль поверхности максимальных

касательных

напряжений

(обозначим след поверхности через ОС )

, расположенным под углом

,

Ж" вдоль поверхности максимальных

касательных

напряжений

(обозначим след поверхности через ОС )

, расположенным под углом

к направлению перемещения инструмента.

к направлению перемещения инструмента.

Рис.

4.1. Модель зоны ортогонального резания

при положительном (а) и отрицательном

(б) переднем угле

.

.

Начальный этап

отделения объема срезаемого слоя

заключается в том, что инструмент из

исходного положения перемещается силой

F

в направлении ее действия и, преодолевая

упругую деформацию металла, внедряется

в заготовку. На втором этапе по мере

внедрения инструмента в заготовку

происходит нарастание сопротивления

деформированию. В тот момент, когда

действующая в поверхности максимальных

касательных напряжений ОС ( см. рис. 4.1)

(назовем ее условной плоскостью сдвига)

составляющая силы давления

достигает величины, достаточной для

преодоления сопротивления металла

сдвигу, происходит образование первого

элемента стружки. На третьем этапе по

мере перемещения инструмента относительно

заготовки происходят последовательные

сдвиги элементов срезаемого объема по

условным плоскостям сдвига, параллельным

ОС.

достигает величины, достаточной для

преодоления сопротивления металла

сдвигу, происходит образование первого

элемента стружки. На третьем этапе по

мере перемещения инструмента относительно

заготовки происходят последовательные

сдвиги элементов срезаемого объема по

условным плоскостям сдвига, параллельным

ОС.

Определим

значение угла

,

который характеризует положение условной

плоскости сдвига. Опустим из точки С

перпендикуляры

и

и

(рис. 4.1). Тогда

(рис. 4.1). Тогда

ОС= =

= ,

,

где СБ = а, СБ1=а1 , откуда выражение для определения угла (угла сдвига) при а = а1 получает вид:

tg

=

.

.

В круглых скобках в формулах, приведённых выше, знак «минус» относится к схеме рис. 4.1(а), а «плюс» - к рис 4.1(б).

При = 0

tg

=

a

/

.

.

В результате сдвигов наружная поверхность стружки получается пилообразной. На поверхности, контактирующей с передней поверхностью инструмента, неровности обычно сглаживаются за счет трения.