Другие названия метода: "Семь (старых) инструментов контроля качества".

Автор метода: К. Исикава (Японский союз ученых и инженеров), 1979 г.

Назначение метода

Применяются как непосредственно в производстве, так и на различных стадиях жизненного цикла продукции.

Цель метода

Выявление проблем, подлежащих первоочередному решению, на основе контроля действующего процесса, сбора, обработки и анализа полученных фактов (статистического материала) для последующего улучшения качества процесса.

Суть метода

Контроль качества (сравнение запланированного показателя качества с действительным его значением) - это одна из основных функций в процессе управления качеством, а сбор, обработка и анализ фактов - важнейший этап этого процесса.

Научной основой современного технического контроля является математико-статистические методы.

Из множества статистических методов для широкого применения выбраны только семь, которые понятны и могут легко применяться специалистами различного профиля. Они позволяют вовремя выявить и отобразить проблемы, установить основные факторы, с которых нужно начинать действовать, и распределить усилия с целью эффективного разрешения этих проблем.

План действий

Внедрение семи методов должно начинаться с обучения этим методам всех участников процесса.

Последовательность применения методов может быть различной в зависимости от поставленной цели.

Эти методы можно рассматривать и как отдельные инструменты, и как систему методов. Каждый метод может находить свое самостоятельное применение в зависимости от того, к какому классу относится задача.

Особенности метода

Семь основных инструментов контроля качества - набор инструментов, позволяющих облегчить задачу контроля протекающих процессов и предоставить различного рода факты для анализа, корректировки и улучшения качества процессов.

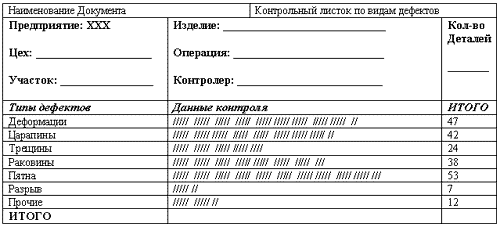

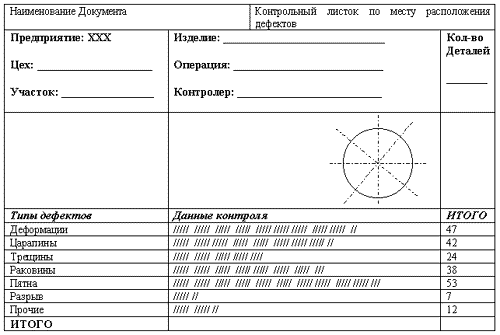

Контрольный листок - инструмент для сбора данных и их автоматического упорядочения для облегчения дальнейшего использования собранной информации.

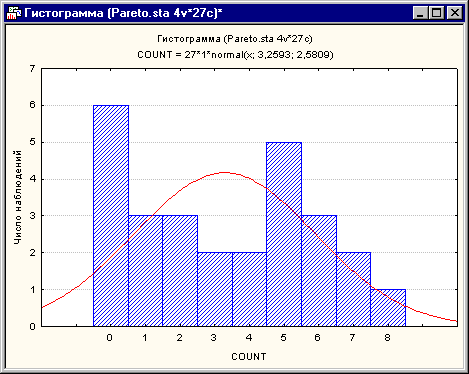

Гистограмма - инструмент, позволяющий зрительно оценить распределение статистических данных, сгруппированных по частоте попадания данных в определенный (заранее заданный) интервал.

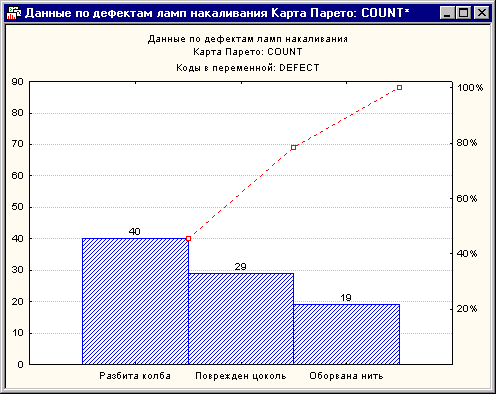

Диаграмма Парето - инструмент, позволяющий объективно представить и выявить основные факторы, влияющие на исследуемую проблему, и распределить усилия для ее эффективного разрешения.

Метод стратификации (расслаивания данных) - инструмент, позволяющий произвести разделение данных на подгруппы по определенному признаку.

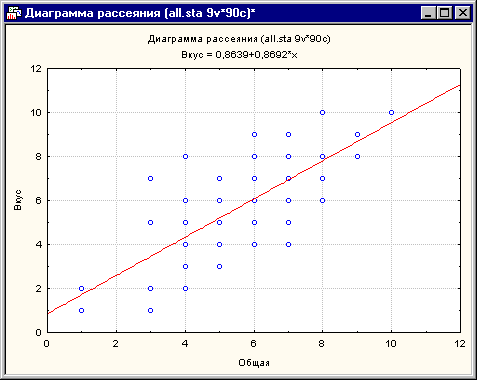

Диаграмма разброса (рассеивания) - инструмент, позволяющий определить вид и тесноту связи между парами соответствующих переменных.

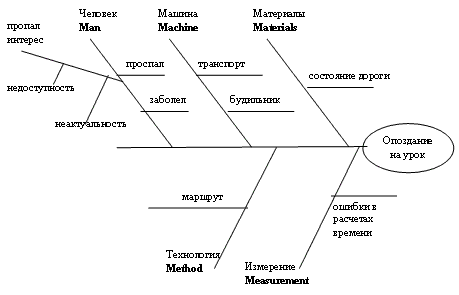

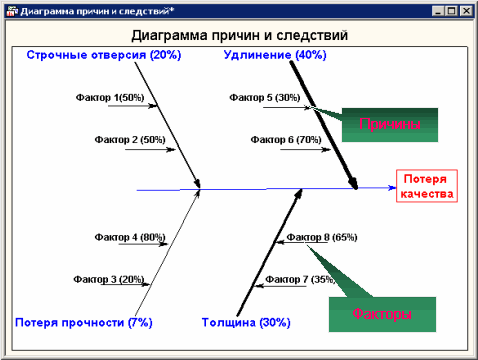

Диаграмма Исикавы (причинно-следственная диаграмма) - инструмент, который позволяет выявить наиболее существенные факторы (причины), влияющие на конечный результат (следствие).

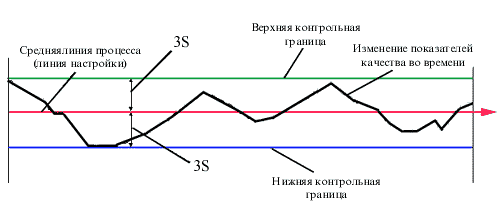

Контрольная карта - инструмент, позволяющий отслеживать ход протекания процесса и воздействовать на него (с помощью соответствующей обратной связи), предупреждая его отклонения от предъявленных к процессу требований.

Дополнительная информация:

Семь простых статистических методов - инструменты познания, а не управления.

Способность рассматривать события с точки зрения статистики важнее, чем знание самих методов.

На передовых зарубежных фирмах абсолютно все работники обязаны владеть семью простыми статистическими методами.

Данные необходимо собирать так, чтобы облегчить их последующую обработку. Нужно понимать, для каких целей осуществляется сбор и обработка данных.

Обычно цели сбора данных в процессе контроля качества состоят в следующем:

контроль и регулирование процесса;

анализ отклонений от установленных требований;

контроль выхода процесса.

Достоинства метода

Наглядность, простота освоения и применения.

Недостатки метода

Низкая эффективность при проведении анализа сложных процессов.

Ожидаемый результат

Решение до 95% всех проблем, возникающих на производстве.

Контрольные листки

Контрольные листки могут применяться как при контроле по качественным, так и при контроле по количественным признакам.

2. Гистограмма |

Гистограмма позволяет оценить состояние качества. Гистограмма представляет собой столбчатый график, построенный по полученным за определенный период (час, неделю, месяц) данным, которые разбиваются на несколько интервалов. Число данных, попавших в каждый из интервалов (частота), выражается высотой столбика.

Гистограмма применяется главным образом для анализа значений измеренных параметров, но может использоваться и для расчетных значений. Благодаря простоте и наглядности гистограммы нашли применение в различных областях: - для анализа сроков получения заказа (за контрольный норматив принимается срок поставки согласно договору); - для анализа времени реагирования группы обслуживания от момента получения заявки от клиента, времени обработки рекламации от момента ее получения и т.д.; - для анализа значений показателей качества, таких как размеры, масса, механические характеристики, химический состав, выход продукции и т.д. при контроле готовой продукции, при приемочном контроле, при контроле процесса в самых разных сферах деятельнотси; - для анализа чистого времени операций, времени износа режущей поверхности и т.д.; - для анализа числа бракованных изделий, числа дефектов, числа поломок и т.д. Полученная в результате анализа гистограммы информация может быть легко использована для построения и исследования причинно-следственной диаграммы, что повысит обоснованность мер, намеченных для улучшения процесса. |

3. Диаграмма Парето |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

В деятельности фирм, предприятий постоянно возникают всевозможные проблемы, решению которых может способствовать использование диаграммы Парето: трудности с оборотом кредитных сумм, с освоением новых правил принятия заказов: появление брака, неполадок оборудования: удлинение времени от выпуска партии изделий до ее сьыта: наличие на складах продукции, лежащей "мертвым грузом": поступление рекламаций, количество которых не уменьшается невзирая на старания повысить качество: задержка сроков поставок исходного сырья и материалов и т.д. Диаграмма Парето используется и в противоположном случае, когда положительный опыт отдельных цехов и подразделений хотят внедрить на всем предприятии. С помощью диаграммы Парето выявляют основные причины успехов и широко пропагандируют эффектные методы работы. При использовании диаграммы Парето для контроля важнейшших факторов наиболее распространенным методом анализа является так называемый АВС-анализ. Допустим, на складе находится большое число деталей - 1 000, 3 000 и более. Проводить контроль всех деталей одинаково, без всякого различия, очевидно, неэффективно. Если же эти детали разделить на группы, допустим, по их стоимости, то на долю группы наиболее дорогих деталей, составляющих 20-30% от общего числа хранящихся на складе деталей, придется 70-80% от общей стоимости всех деталей, а на долю группы самых дешевых деталей, составляющей 40-50% от всего количества деталей, придется всего 5-10% от общей стоимости. Назовем первую группу - группой А, вторую - группой С. Промежуточную группу, стоимость которой составляет 20-30% от общей стоимости, назовем группой В. Теперь ясно, что контроль деталей на складе будет эффективным в том случае, если контроль деталей группы А будет самым жестким, а контроль деталей группы В - упрощенным. Такой анализ широко применяется для контроля складов, клиентуры, денежных сумм, связанных со сбытом, и т.д. Диаграмма Парето для решения таких проблем, как появление брака, неполадки оборудования, контроль деталей на складах и т.д., строится в виде столбчатого графика. Диаграмма составляется не в одном варианте. Рекомендуется составлять несколько вспомагательных диаграмм, входящих в состав группы А, с тем чтобы, последовательно анализируя их, в конечном итоге составить отдельную диаграмму Парето для конкретных явлений недоброкачественности. На рис. 1 изображена диаграмма Парето при производстве ламп накаливания. Из диаграммы видно, что наиболее часто встречающийся брак - разбита колба лампы (45%), возможно это происходит из-за неаккуратного обращения с лампами.

Диаграмму Парето целесообразно применять вместе с причинно-следственной диаграммой. Чтобы решить очень серьезную проблему, связанную с низким качеством изделия, необходимо уяснить сущность явления по каждому конкретному виду дефекта. В подобной ситуации собирают по возможности большее число заинтересованных лиц и начинают всесторонне изучать коренную причину недоброкачественности (от мелкой причины до конечной). В результате останавливаются на четырех-пяти причинах, требующих первоочередного внимания. После проведения корректирующих мероприятий диаграмму Парето можно вновь построить для изменившихся в результате коррекции условий и проверить эффективность проведенных улучшений. В сложной экономической жизни фирмы (предприятия) проблемы могут возникнуть в любой момент в любом подразделении. Анализ этих проблем всегда целесообразно начинать с составления диаграммы Парето. С их помощью можно анализировать широкий круг проблем, относящихся практически к любой сфере деятельности на фирме. Финансовая сфера: анализ себестоимости изделий отдельно по видам изделий; анализ сбыта; анализ соотношения затрат на деятельность по контролю по факторам контроля; анализ прибыли отдельно по видам изделий; анализ процента прибыли и т.д. Сфера сбыта: анализ прогноза потребителей отдельно по видам изделий; анализ выручки от продажи изделий отдельно по продавцам и по материалам; анализ случаев получения рекламаций отдельно по содержанию рекламаций и анализ суммы потерь от рекламаций; анализ числа возвращенных изделий отдельнопо видам изделий; анализ выручки отдельно по сумме выручки, отдельно по видам изделий и т.д. Сфера материально-технического снабжения: анализ числа случаев специального отбора по видам сырья и материалов; анализ числа днейзадержки поставок отдельно по видам сырья и материалов; анализ денежных потерь в результате бесполезной задержки на складах отдельно по видам сырья и материалов и т.д. Сфера производства: анализ числа переделок отдельно по рабочим участкам; анализ числа неполадок отдельно по станкам; анализ качества отдельно по условиям рабочих операций; анализ процента брака отдельно по дням недели; анализ случаев остановки процесса отделньо по процессам; анализ случаев поломок отдельно по по рабочим участкам и т.д. Сфера делопроизводства: анализ числа предложений отдельно по сотрудникам (по кружкам качества); анализ числа дней обработки документов отдельно по предложениям; анализ числа ошибок в накладных отдельно по видам накладных ; анализ процентов выполнения плана отдельно по подразделениям и т.д.

|

|

|

В Японии для работников первой линии производства процесс представляют как взаимодействие 5 М: Material - (материал) + Mashine - (оборудование) + Man - (оператор) + Method - (метод). + Measurements (Измерения) - причины, связанные с методами измерения Причинно-следственную диаграмму можно представить графически (рис.1). Такую диаграмму иногда называют "рыбья кость". На рис.1 приведена схема причинно-следственной диаграммы. Из рис.1 характеристики качества, являющегося следствием, определяют различные причины - причину Строчные отверстия, Удлинения и т.д.

Эти причины являются, в свою очередь, следствием других причин: Фактор1, Фактор2 - для следствия Строчные отверстия и т.д. При поиске причин важно помнить, что характеристики, являющиеся следствием, обязательно испытывают разброс. Поиск среди этих причин факторов, оказывающих особенно большое влияние на разброс характеристик (т.е. на результат), называют исследованием причин. При составлении причинно-следственной диаграммы подбирают максимальное число факторов, имеющих отношение к характеристике, которая вышла за пределы допустимых значений. При исследовании причин явления необходимо привлекать и третьих лиц, не имеющих непосредственного отношения к работе, так как у них, в отличие от лиц, привычных к данной рабочей обстановке, может возникнуть неожиданный подход к выявлениию причин недоброкачественности изделий. Наиболее эффективным считается групповой метод анализа причин, называемый "мозговым штурмом". При использовании метода "мозгового штурма" для выявления причин возникновения проблемы необходимо: - обеспечить атмосферу для свободного высказывания членами группы мнения по поводу причин возникновения проблемы. - исключить бесплодные разговоры, ценя идеи и сознательное оперирование фактами. - лицам руководящего состава никогда не высказываться первыми. - при составлении причинно-следственной диаграммы последней стрелкой среди причин следует обозначить "и прочие неучтенные факторы".

|

|

|

|

Контрольные карты используются в виде графиков, полученных в ходе технологического процесса. Графики отражают динамику процесса. Контрольные карты — специальный вид диаграммы, впервые предложенный В. Шухартом в 1925 г. Контрольные карты имеют вид, представленный на рис. 4.12. Они отображают характер изменения показателя качества во времени.

Рис. 7. Общий вид контрольной карты

Применяют различные контрольные карты: медиан, р-карты (дефектной продукции), pn-карты, с-карты. Существуют, в частности, следующие виды контрольных карт:

Первые четыре вида контрольных карт применяют при контроле по количественному признаку, последние четыре - при контроле по альтернативному признаку. Выбор контрольных карт 1. Контрольная карта - R (средних арифметических значений и размахов) осуществляет контроль за изменением среднего арифметического и контрольной карты R, контролирующей изменения рассеивания значений показателей качества. Эта карта применяется при измерении таких регулируемых показателей, как длина, масса, диаметр, время, предел прочности при растяжении, прибыль и т.д.

Применяется

на продукции серийного и массового

производства, на технологических

процессах с запасом точности

Рекомендуется принять для процессов с высокими требованиями к точности; для продукции, связанной с обеспечением безопасности потребителя (авиатехника, автомобилестроение, сельхозмашиностроение и т.д.); для измерения, вычисления и управления процессами и т.д. 2. Контрольная карта - R применяется для таких же элементов контроля, что и - R, но для менее точных процессов (8 квалитет и ниже). 3. Контрольная карта Р (для доли дефектных изделий) применяется для контроля и регулирования технологического процесса (полсе проверки небольшой части изделий и разделения их на доброкачественные и дефектные изделия) на основе использования доли дефектных изделий, полученной делением числа обнаруженных дефектных изделий на число проверенных изделий. Кроме применения контрольной карты Р для доли дефектных изделий ее можно использовать для определения интенсивности выпуска продукции, процента неявки на работу и т.д. 4. Контрольная карта pn применяется для контроля в случаях, когда контролируемым параметром является число дефектных изделий при постоянном объеме выборки n. Эта контрольная карта соответствует контрольной карте "р" с вариантом постоянного "n" и по существу одинакова с ней. |

Другие названия метода: "Семь новых инструментов контроля качества", "Семь инструментов планирования и управления".

Автор метода: Японский союз ученых и инженеров, 1979 г.

Рис.

1. Гистограмма

Рис.

1. Гистограмма Рис.

1. Диаграмма Парето на производстве

ламп накаливания

Рис.

1. Диаграмма Парето на производстве

ламп накаливания Рис.

1. Диаграмма рассеяния

Рис.

1. Диаграмма рассеяния Рис.

1. Причины потери качества при

производстве фольги

Рис.

1. Причины потери качества при

производстве фольги