Структурна схема пр.

Виробничий процес – сукупність усіх дій людей за допомогою знарядь виробництва, необхідних для виготовлення чи ремонту виробів, що випускаються підприємством.

Технологічний процес – частина виробничого процесу, під час якого змінюють і визначають новий стан предмета виробництва ( заготовка – деталь ).

Робоче місце – це ділянка виробничої площі, обладнана відповідно виконуваної на ній роботи.

Технологічна операція – закінчена частина технологічного процесу, яку виконують на одному робочому місці.

Допоміжна операція – це операції транспортування, маркування, вимірювання та контролю параметрів якості

заготовок і виробів.

9

4 )

траєкторії руху інструментів (циклограми)

для визначення та розрахунку координат

опорних точок, таблиці координат опорних

точок. Таблиці координат опорних точок

при нестачі місця на ОРТК можуть бути

виконані в пояснювальній записці поряд

з розрахунками не визначених на кресленнях

опорних точок. Таблиці координат опорних

точок при нестачі місця на ОРТК можуть

бути виконані в пояснювальній записці

поряд з розрахунками невизначених на

кресленнях опорних точок.

)

траєкторії руху інструментів (циклограми)

для визначення та розрахунку координат

опорних точок, таблиці координат опорних

точок. Таблиці координат опорних точок

при нестачі місця на ОРТК можуть бути

виконані в пояснювальній записці поряд

з розрахунками не визначених на кресленнях

опорних точок. Таблиці координат опорних

точок при нестачі місця на ОРТК можуть

бути виконані в пояснювальній записці

поряд з розрахунками невизначених на

кресленнях опорних точок.

Карта налагодження (КН) є

стандартним документом і

обов’язково виконується тоді,

коли в технологічному процесі

планується налагодження інструментів поза верстатом. В КН вказується повний склад допоміжного та ріжучого інструменту в технологічній послідовності його використання. КН є основним технологічним документом наладчика верстата, наладчика інструмента, оператора. Виконується КН на картах ескізів (ГОСТ 3.1105-84). В ній вказується:

номер операції в технологічному процесі виготовлення деталі (включаючи контроль та пересування);

позначення деталі, УП, верстата, технологічного оснащення, ПЧПУ;

номер переходу в технологічному процесі;

номер позиції інструментальної наладки;

код, найменування допоміжного і ріжучого інструмента, який використовується на один інструментальний перехід;

наладочні розміри опорних точок (вильоти інструмента);

корегуємі розміри деталі з граничними відхиленнями на креслені деталі. Креслення деталі розміщується в робочому положенні (як на верстаті). Поверхні, що оброблюються вказуються лініями товщиною 2S, контури заготовки – лініями товщиною S/2. На поверхнях, які оброблюються, проставляються допуски, шорсткість і відстані до базових поверхонь. На кресленні деталі наносяться позначення опор, затискачів, нуль деталі, осі координат;

14

Базові опорні точки заготовки – точки, якими заготовка контактує з установочними елементами технологічного

пристрою. Для визначення положення заготовки у верстаті чи пристрої достатньо шести опорних точок.

Схема базування – розташування опорних точок на базах заготовки.

Програмування – процес

розробки УП. Розрізняють ручний та машинний методи програмування, які в свою чергу поділяють на рівні:

1-й – рівень (опанування) – підготовка і контроль УП в основному без використання ЕОМ. Для математичних розрахунків використовують калькулятори.

2-й – рівень (низький) – технологічні питання вирішуються технологом – програмістом чи оператором (на верстатах з оперативними системами керування), математичний розрахунок може виконуватися на ЕОМ (розрахунок точок пересування). Кодування веде технолог – програміст чи оператор верстата з ЧПУ;

3-й – рівень (середній) – підготовка і контроль УП виконується з використанням автоматизованого робочого місця технолога – програміста (АРМ ТП) в діалоговому режимі або з пульта керування ПЧПУ верстата теж в діалоговому режимі, коли на екрані дисплею (пристрою для візуального відображення та введення інформації, який забезпечує оперативну взаємодію людини з ПЧПУ) висвічуються запитання з пропозиціями, відповівши на які отримуємо не лише УП, але й траєкторію руху інструмента.

Наприклад, на ПЧПУ типу «Електроніка НЦ80 – 31» реалізована система підготовки УП «Діалог Т», яка надає можливість отримати УП та викреслює на екрані дисплею траєкторію руху інструмента;

4-й – рівень (високий) – технологічний процес та розробка УП

11

виконується за допомогою системи автоматизованого проектування (САПР) і автоматично (за вимогою) передається на технологічне обладнання з ЧПУ.

Програма управління (УП)

розроблюється для конкретної

технологічної операції. Програмуванню передує вивчення вимог креслення деталі та заготовки, розробка маршрутної технологічної карти технологічного процесу, де вказується послідовність обробки деталі, заготовка для кожної з операцій, технологічне обладнання, тощо.

Рекомендуються наступні етапи розробки УП:

етап І: уяснення конструктивних особливостей, компоновки верстата з ЧПУ та ПЧПУ. Поділ операції на установи і позиції, вибір баз, вибір методу закріплення заготовки;

етап ІІ: розробка операційної технології – визначення послідовності переходів, вибір технологічного оснащення, визначення зон вибірки, поділ переходів на робочі та допоміжні ходи, розрахунок (вибір) режимів різання, розробка операційної карти (ГОСТ 3.1418-82 форми 2, 2а)

етап ІІІ: розрахунки та проставлення розмірів деталі від однієї бази, розміщення системи координат деталі;

етап ІV: розробка операційної розрахунково-технологічної карти (ОРТК). ОРТК не є стандартизованим документом, носить навчальний характер і об’єднує наступні стандартизовані документи:

операційну карту (ОК);

карту налагодження інструмента (КН);

карту ескізів (ГОСТ 3.1105-84).

- етап V: заповнення карти кодування інформації

(ГОСТ3.1404 – 86);

- етап VI: друкування та редагування УП – контроль

програмоносія, контроль траєкторії інструментів,

редагування УП (внесення виправлень після контролю).

12

Програма управління після цього підлягає викресленню на графопобудовнику чи дисплеї і додається до ОРТК;

етап VII : перевірка УП на верстаті. Під час перевірки вносяться необхідні корективи. Після виготовлення та здачі пробної деталі відділу технічного контролю (ВТК), укладається АКТ впровадження УП, який підписує технолог – програміст, майстер дільниці та контролер ВТК.

Особливості ОРТК для

конкретних операцій будуть

розглянуті дещо пізніше.

Але з загальних вимог необхідно

враховувати, що на ОРТК обов’язково приводиться:

1) креслення деталі ( або одна проекція, характерна для даної деталі) з розмірами, проставленими від однієї бази. Поверхня деталі, яка оброблюється, виділяється лінією товщиною 2S і для неї обов’язково вказуються розміри, точність, шорсткість (на необроблюваних поверхнях цього робити не потрібно).

Н![]() а

креслені деталі вказуються бази, елементи

кріплення, нуль деталі

( д

,

осі

координат деталі. Лінією товщиною S/2

вказується заготовка і проставляються

її розміри;

а

креслені деталі вказуються бази, елементи

кріплення, нуль деталі

( д

,

осі

координат деталі. Лінією товщиною S/2

вказується заготовка і проставляються

її розміри;

2) дані про переходи та режими різання у вигляді таблиці;

3) дані про інструментальне налагодження у вигляді таблиці, в якій вказуються номери позицій інструментів, найменування інструментів, матеріал ріжучої частини, стандарт, за яким інструмент виготовлений, допоміжний інструментарій (оправки, тощо), коректори, які закріплені за інструментом, дані про технологічний пристрій (базування та закріплення заготовки ). В деяких випадках викреслюється ескіз інструментальної головки верстата з зображенням закріплених в ній інструментів та вказуванням номерів позицій, вильотів вершин інструментів, або блоки з інструментами (особливо це важливо при налагодженні інструменту поза верстатом на спеціальних пристроях);

13

В процесі підготовки УП для

верстатів з ЧПУ найбільш

трудомістким етапом є розрахунок траєкторії інструмента, яка

будується відносно контуру деталі. При відпрацюванні УП, по ній

здійснюється пересування відповідних робочих органів верстата з ЧПУ. Наприклад, для токарного верстата це пересування повздовжніх та поперечних полозок супорта. При цьому велике значення мають вірний вибір та взаємне ув’язування систем координат верстата, деталі та інструмента.

Головною розрахунковою системою є система координат верстата (СКВ), у якій визначаються початкові та поточні положення робочих органів верстата, їх граничні пересування. СКВ, з метою єдності методик підготовки УП, регламентовані стандартом ISO-R841. Стандартна СКВ – це права прямокутна декартова система координат X; Y; Z. Її початок, як правило, суміщений з тією базовою точкою вузла верстата, який несе заготовку(для токарного верстата це точка перетину базового торця шпинделя з віссю його обертання; для фрезерного, свердлувального та розточувального верстатів – точка перетину діагоналей на дзеркалі хрестового стола або спеціальна точка настройки на технологічному пристрої. При наявності поворотного стола – це точка перетину дзеркала стола з віссю його обертання).

Розміщення осей X, Y, Z здійснюється за наступними правилами:

- вісь Z в токарних, фрезерних, свердлувальних, розточувальних верстатах співпадає з віссю обертання деталі (інструмента). Додатнім напрямком осі Z буде той, при якому свердло рухається з деталі (див. рис.2). Для верстатів у яких свердлування неможливе, вісь Z перпендикулярна до площини встановлення заготовки і має додатній (+) напрямок на зростання розмірів деталі;

- вісь X перпендикулярна до вісі Z, паралельна площині

встановлення заготовки і при наявності двох осей (X, Y) перпендикулярних осі Z, за вісь X приймають ту, повздовж

18

номери коректорів.

Програмоносій – це носій геометричної і технологічної

інформації, на якому записана УП.

Геометрична інформація описує

форму, розміри елементів деталі та інструмента, їх взаємне розміщення на верстаті.

Технологічна інформація описує технологічні характеристики деталі і умови її обробки (частота обертання шпинделя, подача, охолодження, тощо).

Програмоносії бувають у вигляді:

паперової або пластикової перфострічки;

магнітної стрічки (магнітна касета);

магнітні диски;

з

апам’ятовуючі

пристрої різноманітних видів і типів

(див. пам'ять ЕОМ).

апам’ятовуючі

пристрої різноманітних видів і типів

(див. пам'ять ЕОМ).

При проектуванні

технологічних процесів для

верстатів з ЧПУ перероблюється досить значний об’єм інформації,

яка представляється у вигляді різноманітної технологічної документації.

Технологічною документацією називають комплект текстових і графічних документів, які визначають окремо чи в сукупності технологічний процес виготовлення виробу (деталі) і містить дані, необхідні для організації виробництва. Технологічна документація ділиться на три групи: 1) довідкова; 2) вихідна; 3) супутня.

Довідкова документація – це

картотеки відомостей про верстат

з ЧПУ, ріжучому, допоміжному, вимірному інструменту; про

15

технологічні пристрої та методи базування в них; про матеріали (також інструментальні); нормативні дані для розрахунку припусків, допусків, режимів різання, нормування; інструкції з програмування, налагодження, тощо.

Вихідна документація – це

документи, в яких описуються

конструктивно – технологічні

особливості конкретної деталі.

До вихідної документації

відносять:

1) карту технологічного процесу ( маршрутна карта);

2) креслення заготовки;

3 )

креслення деталі.

)

креслення деталі.

Супутня документація –

розроблюється в процесі

проектування програми

управління і супроводжує

деталь у процесі її виготовлення.

До супутньої документації

відноситься:

1) операційна карта (ОК);

2) карта налагодження інструмента (КН);

3) карти ескізів ( з ОРТК , циклограмами, тощо);

4) карта кодування інформації (при ручному методі

програмування) чи роздруковка ( при автоматизованому

методі програмування);

карта заказу на розробку УП.

Для укладання алгоритму УП

потрібно знати:

- будову та основні технічні

параметри верстата з ЧПУ

16

та ПЧПУ;

- компоновку верстата з ЧПУ,

напрямок осей координат;

- технологічні можливості верстата з ЧПУ.

Крім цього потрібно мати елементарні практичні навички роботи на верстаті з ЧПУ, уявлення про цикл роботи верстата при обробці конкретних деталей, та розробити ОРТК, операційну карту.

По суті операційна технологічна карта і є алгоритмом УП.

Розглянемо приклад алгоритму для токарного верстата з ЧПУ моделі 16Б16ФЗ з ПЧПУ типу 2Р22 та оперативним керуванням:

установити, закріпити заготовку (вручну оператор);

виконати технологічне налагодження (зміщення нуля, прив’язка ПЧПУ до параметрів верстата, системи відліку до верстата, інструмента до системи відліку, системи відліку до деталі) – (оператор при налагодженні верстата на першу деталь партії);

установити в робочу позицію інструмент Т01, задати режим обробки (S2575; F0,63);

вийти в початкову точку ПТ циклограми 1 швидко (Е), ввімкнути подачу мастильно-охолоджуючої рідини (М08);

відпрацювати циклограму 1 з виходом в технологічні точки 1т та 3т для зміни частоти обертання шпинделя;

вимкнути МОР (М09);

установити в робочу позицію інструмент Т03, задати режим обробки (S2885; F0,42);

вийти в початкову точку ПТ циклограми 2, ввімкнути МОР;

відпрацювати циклограму 2;

вимкнути МОР (М09);

зупинити обертання шпинделя (М05);

кінець програми (М02);

зняти готову деталь (вручну оператор).

Укладання подібного алгоритму письмово є обов’язковим лише у процесі навчання, а в подальшому програмісту (оператору при оперативному керуванні) потрібно мати перед собою операційну технологічну карту, ОРТК з циклограмами обробки конкретної деталі та уявляти процес роботи верстата.

17

Програмування та

налагодження верстата з ЧПУ для

роботи по УП здійснюється з

використанням так званих характерних точок.

В стандарті ISO ці точки названі нульовою, вихідною та фіксованою і виділяються вони в системі координат верстата.

За нульову точку верстата (Ов) приймають початок системи його координат (дивитись запитання 1.12). В УП відносно нульової точки задають абсолютні розміри пересувань робочих органів верстата. Від нуля верстата йде відрахунок пересувань робочих органів (визначення їх положення). Тому, у випадку, коли інформація про положення робочих органів втрачена (наприклад, у випадку аварійного відключення електроенергії) обов’язково потрібно виконати пересування в нуль верстата і відновити відлік пересувань. В нуль верстата робочі органи пересуваються при натисканні відповідних клавіш на пульті ПЧПУ або за командами УП. Точна зупинка робочих органів в нульовому положенні по кожній з координат забезпечується датчиками нульового положення. Деколи, наприклад при токарній обробці, нуль верстата встановлюється зі зміщенням (для уникання аварійних ситуацій).

Сучасні системи ЧПУ мають можливість зміщувати початок відліку пересування робочих органів відносно нуля верстата. Така властивість ПЧПУ називається плаваючим нулем.

Плаваючий нуль – властивість ПЧПУ розміщувати початок відліку пересувань робочих органів у будь яке положення відносно нуля верстата.

Вихідна точка верстата (ВТ) визначається відносно нульової і з неї розпочинається робота по УП. Вибирають вихідні точки з умови скорочення допоміжних ходів, забезпечення безпеки зміни інструментів та зручності закріплення заготовки на верстаті.

22

якої можливе більше пересування робочого органа;

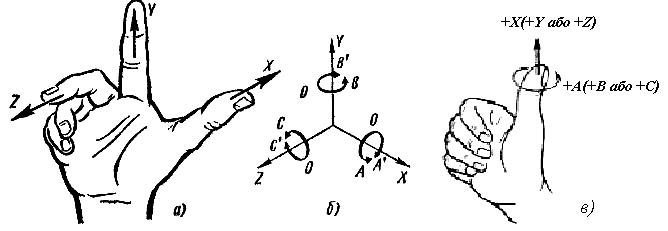

- для визначення напрямків осей X, Y користуються правилом правої руки (див. рис.1): великий палець – вісь X; вказівний – вісь Y; середній – вісь Z. Для визначення напрямків праву руку подумки кладуть тильним боком на площину, яка оброблюється заготовки так, щоб напівзігнутий середній палець співпав з віссю Z. Тоді великий палець покаже напрямок і знак (+) координати X, а вказівний + Y.

Рисунок 1 – Визначення напрямку осей на верстатах з ЧПУ

(а, б); визначення напрямків обертання (в) навколо осей.

Осі X, Y, Z називаються первинними і вони розміщенні ближче до шпинделя. У багатьох верстатах з ЧПУ (фрезерні, розточувальні, багатоопераційні) повздовж первинних осей пересувається декілька вузлів верстата (наприклад, у вертикально-фрезерному верстаті це шпиндельна бабка та консоль) Для того, щоб розрізнити ці пересування стандарт ISO вводить поняття вторинних (U, V, W) та третинних (P, Q, R) осей, які паралельні первинним (відповідно X, Y, Z). Літери позначення осей координат (X, Y, Z, U, V, W, P, Q, R) є адресами приводів, які обслуговують пересування робочих вузлів верстата повздовж цих осей.

Для спрощення програмування програміст рахує, що завжди пересувається інструмент, хоча в дійсності це не завжди так. Запам’ятайте, що у тому випадку, коли пересувається деталь, а не інструмент, додатні (+) напрямки осей змінюють напрямок і позначаються літерами X׀, Y׀, Z׀(див. рис. 2).

Це потрібно враховувати при пересуванні вузлів верстата з пульта ПЧПУ.

19

Рисунок 2 – Приклади розміщення осей координат на

токарних (а), фрезерних та свердлувальних (б),

розточувальних (в) верстатах.

О бертові

рухи навколо осей паралельних X,

Y,

Z

позначаються відповідно літерами

A,

B,

C.

Для визначення знаку (+, -) колового

пересування подумки охоплюють правою

рукою одну з координатних осей так, щоб

великий палець вказував її додатній

(+) напрямок. Тоді решта пальців вкажуть

позитивний (+) напрямок обертання (див.

рис. 1).

бертові

рухи навколо осей паралельних X,

Y,

Z

позначаються відповідно літерами

A,

B,

C.

Для визначення знаку (+, -) колового

пересування подумки охоплюють правою

рукою одну з координатних осей так, щоб

великий палець вказував її додатній

(+) напрямок. Тоді решта пальців вкажуть

позитивний (+) напрямок обертання (див.

рис. 1).

Система координат деталі

(СКД) призначена для того, щоб

задати координати опорних точок

(опорна точка – це точка початку,

кінця, перетину або торкання

геометричних елементів з яких складається контур деталі) поверхонь, що оброблюються або координати опорних точок траєкторії інструмента (еквідістанти).

Найбільш поширеною СКД є прямокутна декартова система, осі координат якої співпадають з осями координат верстата, але позаяк СКД прив’язується до деталі, то зміщена у просторі відносно СКВ. В прямокутній СКД координатами точки є відстані x, y, z від точки до трьох взаємно-перпендикулярних площин (відповідно абсциса, ордината та апліката), взяті з певним знаком (в залежності від напрямку осі). Слід зазначити, що деколи використовують циліндричну (θ, φ, z) або сферичну (r, φ, θ) СКД (див.рис.3).

20

Рисунок 3 – Система координат деталі: а – прямокутна;

б – циліндрична; в – сферична

Призначаючи систему координат деталі необхідно враховувати:

а) напрямок СКД такий же як і СКВ;

б) координатні площини потрібно суміщати з поверхнями технологічних баз деталі або розміщувати паралельно;

в) координатні вісі потрібно суміщати з осями симетрії деталі або з виносними лініями, відносно яких проставлено найбільше розмірів;

г) початок СКД брати таким, щоб усі або більшість координатних опорних точок мали позитивне (+) значення.

Система координат

інструмента (СКІ) призначена

для того, щоб задати положення

його робочої частини відносно

держака чи вузла кріплення

інструмента (див. рис. 4). Інструмент розглядають в збірці з держаком (оправкою). Осі СКІ паралельні осям СКВ і направленні в один і той же бік. Вибираючи початок СКІ потрібно враховувати особливості встановлення інструмента на верстаті. Настройка інструмента на розмір, як правило, здійснюється поза верстатом за допомогою спеціальних приладів (типу БВ-2010; БВ-2013).

21

Спосіб сполучення геометричних елементів еквідістанти залежить від кута α (див. рис. 7), який утворюється суміжними елементами контуру.

Рисунок 7 – Схеми траєкторій інструмента при обході кутів

I – перший відтинок інтерполяції; II – другий відтинок інтерполяції; III – відтинок інтерполяції; Rф – радіус фрези.

При а < 180˚ (рис. 7 в) спільною точкою еквідістанти є точка А перетину елементів.

При а > 180˚ елементи еквідістанти з'єднуються дугами, радіус яких рівний радіусу інструмента Rф (рис. 7 а). Пересування центра інструмента повздовж сполучної дуги еквідістанти супроводжується зміною сили різання, що в свою чергу веде до ˝зарізу˝ вершини кута. Для запобігання ˝зарізів˝ сполучні дуги часто замінюють відрізками прямих (рис. 7 б). Особливо це потрібно враховувати при а > 300˚.

В загальному випадку геометрична інформація УП описує пересування від однієї опорної точки еквідістанти до наступної. Для цього потрібно мати координати опорних точок еквідістанти в системі

26

Фіксована точка верстата визначається відносно нульової і служить для того, щоб знайти положення його робочого органа. Суміщення базових точок робочих органів з фіксованими точками верстата здійснюється за допомогою датчиків положення. При виготовленні першої деталі партії (після переналагодження верстата) фіксовані точки верстата є одночасно вихідними. Для наступних деталей партії вихідні точки вибираються по можливості ближче до заготовки.

Наявність зв’язку між

системами координат деталі,

верстата і інструмента дозволяє

витримувати задану точність обробки деталі при її перевстановленні, а при підготовці УП траєкторію пересувань інструмента задавати в системі координат деталі.

Зв’язані системи координат через базові точки робочих органів верстата (див. запитання 1.12), які несуть заготовку і інструмент. Розглянемо це на прикладі токарного верстата з ЧПУ.

Рисунок 4 – Зв'язок систем координат деталі, верстата і

інструмента при токарній обробці.

На токарному верстаті (див. рис. 4) за початок системи координат XвZв прийнята базова точка шпиндельного вузла (точка перетину торця шпинделя з віссю його обертання).

23

Точка настройки В інструмента задається в системі його координат XiZi і переводиться в систему координат верстата через базову точку К супорта (координати XoZo). З точкою К суміщений початок Oi системи координат інструмента. Поточна точка А траєкторії інструмента переводиться з системи координат деталі XдZд в систему координат верстата через базову точку Б технологічного пристрою (патрона), яка визначається в системі координат деталі(координата ZОдБ) і верстата (координата ZОвБ).

Програма управління описує поступальне пересування інструмента відносно деталі. Опис виконується для певної точки інструмента (дивись рисунок 5): для різців – це вершина В або центр А дуги кола при вершині (а); для свердла – точка А перетину

Рисунок 5 – Положення центра інструмента

вісі з поперечною ріжучою крайкою (б); для кінцевої циліндричної фрези – точка А перетину осі з торцем (в); для кінцевої сферичної фрези це точка А або В (г); для канавочних або відрізних різців – точка А (д).

В загальному випадку точку, рух якої програмують, називають центром інструмента.

24

В процесі обробки заготовки по УП центр інструмента проходить шлях, який називають траєкторія інструмента. Схема траєкторії центра інструмента називається циклограмою. Позаяк радіус інструмента під час обробки контура деталі залишається постійним, то при цьому траєкторія центра інструмента еквідістантна до контуру деталі. Еквідістанта – це геометричне місце рівновіддалених від якоїсь лінії точок, які лежать по один бік від цієї лінії. Характер еквідістанти відображає форму деталі, що оброблюється і ріжучої частини інструмента.

Еквідістанта, як і контур деталі, що оброблюється, формується з геометричних елементів – відрізків прямих, дуг кіл, інших кривих другого та більш високих порядків.

Рисунок 6 – Формоутворення контурних поверхонь

(еквідістанта та її опорні точки)

Окремі геометричні елементи з’єднуються перетином або дотиком. Точки спряження ділянок еквідістанти називають опорними точками еквідістанти (див. рис. 6)

25

В ПЧПУ типу 2Р22 підготовчі функції G90 та G91 відсутні, тому абсолютні розміри (в мм) задаються адресами X, Z, а розміри у прирості (в мм) адресами вторинних осей U, W.

Розглянемо запис розмірних пересувань для випадку токарної обробки (див. рис. 9). Дискрети приводів Дх = 0,005, Дz = 0,01. Інструмент розміщений попереду заготовки.

Запис геометричної інформації в коді ISO має вигляд:

а) в абсолютній системі б) в абсолютній системі мм:

кількістю імпульсів: G90 X40 Z102,

G90 X4000 Z10200, Z70,

Z7000, X80 Z50,

X8000 Z5000, Z30,

Z3000, X120,

X12000, Z18;

Z1800;

Рисунок 9 – Циклограма руху інструмента при чистовій токарній

обробці (в дужках задані координати опорних

точок у послідовності X, Z).

30

координат деталі, які беруть з ОРТК або розраховують (див. запитання 1.22). При цьому в процесі розробки УП неможливо врахувати стан верстата, інструмента, заготовки, а також такі параметри, як сила різання, пружні деформації системи ВПІД, тощо. Разом з тим, наприклад, пружні деформації системи ВПІД можуть привести до значного відхилення фактичної траєкторії руху інструмента від заданої. Відхилення від заданої траєкторії (еквідістанти) можливе також і при заміні ріжучих інструментів, при їх зношенні. Наслідком цього є вихід отриманих розмірів деталі за поле допуску. Для компенсації похибок, які виникають в процесі обробки, в більшості сучасних ПЧПУ використовують спеціальні блоки – коректори. При наявності коректорів шлях інструмента на позицію обробки ділять на дві частини – постійну, яку записують безпосередньо в УП, та змінну. Замість змінної частини в УП вказують номер коректора. В ході відпрацювання УП в цей коректор можна ввести величину пересування (корекцію), яка забезпечить обробку деталі в межах заданого допуску.

Розрізняють наступні види корекції:

корекція довжини і положення інструмента, яка може вводитися на виліт інструмента від базової точки або безпосередньо на величину пересування від однієї опорної точки до наступної;

корекція радіуса інструмента, яка надає можливість введення радіуса інструмента (найчастіше фрези) з пульта ПЧПУ.

При відсутності в ПЧПУ коректорів на радіус інструмента в УП (її геометричній частині) потрібно обов’язково програмувати еквідістанту.

При наявності коректорів на радіус інструмента програмується контур деталі, а еквідістанта розраховується автоматично з врахуванням дійсного радіуса інструмента, введеного з пульта ПЧПУ.

В мікропроцесорних ПЧПУ токарних верстатів (наприклад, типу 2Р22 чи НЦ-31) блоки коректорів відсутні. Корекція

27

еквідістанти виконується за результатами обробки першої

деталі редагуванням вильоту інструмента чи оперативним втручанням в геометричну інформацію УП. У цьому випадку програмується контур деталі з врахуванням даних, приведених у таблиці 1 (див. запитання 1.22).

Інтерполяція – це автоматичне отримання (розрахунок) координат проміжних точок траєкторії руху центра інструмента (опорних точок еквідістанти) в площині чи в просторі за допомогою обчислювального блоку ПЧПУ (інтерполятора).

Апроксимація – вираження однієї функціональної залежності через іншу, більш просту, з певною мірою точності. В процесі апроксимації геометричний елемент, обмежений опорними точками, ділиться на елементарні ділянки, які називаються ділянками апроксимації.

Чим менша ділянка, тим вища точність апроксимації. Найпростішою є апроксимація дуги кола.

а) б) в)

Рисунок 8 – Апроксимація дуги

Дуги кіл акпроксимують прямими лініями. Розрізняють три способи апроксимації дуг (див. рис 8) – хордами(а), січними(б), дотичними(в).

Сучасні мікропроцесорні ПЧПУ дозволяють

28

відпрацьовувати (інтерполювати) не тільки прямі та кола, але й деякі криві другого порядку (еліпс, гіперболу, параболу). Але є ряд деталей (шаблони, кулачки, тощо), елементи контурів яких є кривими, що отримуються розрахунками або експериментально. Виготовлення таких деталей без апроксимації контуру неможливе.

Розмірні пересування в УП задаються в абсолютних розмірах (від нуля деталі), або у прирості (від попередньої опорної точки до наступної з відповідним знаком (+,-) напрямку руху).

Відповідно, розрізняють дві системи відліку пересувань – абсолютна та відносна. В абсолютній системі початок відліку весь час знаходиться в одній точці (нуль деталі). Програміст задає координати наступної опорної точки, а величину та напрямок пересування розраховує ПЧПУ.

У відносній системі відліку початок відліку весь час зміщується від попередньої опорної точки до наступної. Величину та напрямок пересування в УП вказує програміст, при цьому знак (+) найчастіше не записують, а лише вказують знак (-).

Величини розмірних пересувань можуть бути задані кількістю імпульсів N (які oтримують розділивши розмір L на дискрету D по відповідній осі N = L/D), або безпосередньо у мм (у цьому випадку кількість імпульсів пересування розраховує ПЧПУ, наприклад в оперативній ПЧПУ типу 2Р22).

Система відліку пересувань в коді ISO вибирається командами (словами, підготовчими функціями): G90 – абсолютний розмір, G91 – розмір у прирості.

29

Рисунок 10 – Ескіз деталі з циклограмою руху інструмента (а) та розрахункова схема для визначення координати опорної точки 2 (б)

Приклад 2. На рис. 11 приведено ескіз деталі, у якій потрібно виконати свердлування 6ти однакових отворів на багатоопераційному верстаті з ЧПУ з горизонтальним розміщенням шпинделя. Базування і закріплення заготовки – в призмах.

Рисунок 11 – Ескіз деталі та розрахункова схема для визначення координат опорних точок свердлування.

34

в) у прирості кількістю імпульсів: г) у прирості в мм:

G90 X4000 Z10200, G90 X40 Z102,

G91 Z-3200, G91 Z-32,

X4000 Z-2000, X40 Z-20,

Z-2000, Z-20,

X4000, X40,

Z-1200; Z-12;

Зверніть увагу на те, що при роботі у прирості пересування інструмента з вихідної точки ВТ (координати якої не задані) у точку 1 можна задати лише в абсолютній системі відліку.

Для ПЧПУ типу 2Р22 маємо:

а) в абсолютній системі відліку: б) у прирості:

Х 40Z102 Х 40Z102

Z70 W-32

Х 80Z50 U 40W-20

Z 30 W-20

X 120 U 40

Z 18 W-12

В більшості ПЧПУ другого покоління (які морально застаріли і зараз майже не експлуатуються), коректори (дивись питання 1.19) на радіус інструмента відсутні, тому обов’язково програмується траєкторія інструмента (еквідістанта). Еквідістанта виражається через її опорні точки. Основою для розрахунку опорних точок еквідістанти служить контур деталі.

Обрахування опорних точок еквідістанти без використання персональних ЕОМ або автоматизованого робочого місця технолога – програміста ( АРМ ТП) досить складне, займає багато часу.

31

В ПЧПУ третього покоління (мікропроцесорних) забезпечена можливість програмування безпосередньо контуру деталі, а еквідістанта враховується введенням корекції на радіус інструмента, або, як в оперативних мікропроцесорних ПЧПУ токарних верстатів, корегуванням вильоту інструмента та оперативним втручанням в геометричну інформацію УП. В токарних верстатах з ЧПУ похибки траєкторії виникають в основному на координатах переломних опорних точок при переході від циліндричної або

торцевої поверхні до конічної. Враховуючи це, потрібно при визначенні координат опорних точок користуватися рекомендаціями приведеними у таблиці 1.

Розглянемо деякі випадки розрахунків координат опорних точок.

Приклад 1. На рис. 10 приведено ескіз деталі, яка оброблюється на токарному верстаті з ЧПУ. Базування і закріплення заготовки – в трикулачковому патроні. Заготовка – штамповка з обробленим на попередній токарній операції Ø 25 та припуском на обробку в даній операції δ = 2 мм. Координати початкової точки (ПТ) та точки 5 по вісі Z визначаються за умови врахування величини на врізання та перебіг інструмента. Координати усіх інших опорних точок, крім координати Z точки 2 досить легко визначаються з ескізу деталі. Для визначення координати Z опорної точки 2 розглянемо трикутник О1К2 (на рис. 10 б заштрихований), з якого маємо:

![]()

![]()

32

Таблиця 1 – Величини корекції на координати переломних опорних точок при переході від циліндричної або торцевої поверхні до конічної в залежності від кута нахилу конуса α та радіусу закруглення вершини різця r при токарній обробці.

Корекція по вісі Х, мм |

|||||||||||

r α0 |

0,2 |

0,4 |

0,6 |

0,8 |

1 |

1,2 |

1,4 |

1,6 |

1,8 |

2,0 |

|

5,0 10,0 15,0 20,0 25,0 30,0 35,0 40,0 45,0 50,0 55,0 60,0 65,0 70,0 75,0 80,0 85,0 |

0,017 0,032 0,047 0,060 0,073 0,085 0,096 0,107 0,117 0,127 0,137 0,146 0,156 0,165 0,174 0,182 0,191 |

0,03 0,064 0,098 0,120 0,145 0,168 0,192 0,213 0,234 0,254 0,274 0,298 0,311 0,329 0,347 0,365 0,383 |

0,050 0,097 0,140 0,180 0,218 0,254 0,288 0,320 0,351 0,382 0,411 0,439 0,467 0,494 0,521 0,548 0,574 |

0,067 0,129 0,186 0,240 0,290 0,338 0,384 0,427 0,469 0,509 0,548 0,586 0,623 0,659 0,694 0,780 0,765 |

0,084 0,161 0,233 0,300 0,363 0,423 0,479 0,534 0,586 0,636 0,685 0,732 0,778 0,824 0,868 0,913 0,956 |

0,100 0,198 0,279 0,360 0,436 0,507 0,575 0,64 0,703 0,76 0,822 0,878 0,984 0,988 1,042 1,095 1,148 |

0,117 0,225 0,326 0,420 0,508 0,592 0,671 0,747 0,820 0,890 0,959 1,025 1,090 1,158 1,216 1,278 1,339 |

0,134 0,257 0,372 0,480 0,581 0,676 0,767 0,854 0,937 1,018 1,096 1,171 1,245 1,318 1,389 1,460 1,580 |

0,151 0,290 0,419 0,540 0,658 0,761 0,863 0,961 1,054 1,145 1,232 1,318 1,401 1,483 1,583 1,643 1,721 |

0,167 0,322 0,465 0,600 0,726 0,845 0,958 1,067 1,172 1,272 1,369 1,464 1,557 1,647 1,737 1,826 1,918 |

85 80 75 70 65 60 55 50 45 40 35 30 25 20 15 10 5 |

|

0,2 |

0,4 |

0,6 |

0,8 |

1 |

1,2 |

1,4 |

1,6 |

1,8 |

2,0 |

α0 r |

Корекція по вісі Z, мм |

|||||||||||