Глава 1. Требования к выполнению работ

При выполнении заданий студент должен опираться на теоретические знания, полученные во время занятий, и на теоретические положения, изложенные в учебной литературе. Кроме того студент должен знать основные правила и положения стандартов, входящих в ЕСКД и стандартов ИСО.

Порядок выбора варианта задания.

Задания расположены в последовательности, соответствующей программе. Задания способствуют прочному усвоению учебного материала, они активизируют учебный процесс и самостоятельную работу студента.

За каждым обучающимся закрепляется постоянный вариант - номер по учебному журналу.

Оформление графических работ

Контрольно-графические работы выполняются на формате А3 (297×420).

На ватмане формата А3 обязательно выполнение рамки и основной надписи.

Основная надпись выполняется по форме Ф1 – для графических документов (185×55) ГОСТ 2.104 – 68, Ф2 – для текстовых документов (185×40). Если чертеж предмета выполняется на нескольких листах, то основная надпись на втором и последующих форматах выполняется по форме 2а (185×15) ГОСТ 2.104 – 68.

К выполнению контрольной? работы можно приступить только после изучения тем, задания, выполнив упражнения на уроке. Работать над выполнением листа нужно в следующей последовательности:

ознакомиться с содержанием и образцом листа, найти свой вариант;

начертить рамку, основную надпись чертежа;

продумать композицию листа, наметить место каждой проекции;

выполнить все геометрические построения и надписи, проверить правильность выполнения;

обвести чертёж в соответствии с требованиями ГОСТ 2.303 – 68 и подписать его чертёжным шрифтом;

убрать лишние линии.

5

Глава 2. Графические работы

Перечень графических работ

Титульный лист

Деление окружности на равные части

Сопряжения

НГ – нахождение истинной величины фигуры

Комплексный чертёж

Построение изометрической проекции

Сечения и развёртки геометрических тел

Пересечение многогранников и тел вращения

Простые разрезы

Сложные разрезы

Разъёмные соединения (болтовые, шпилечные, винтовые)

Неразъёмные соединения (сварные)

Зубчатые передачи

Сборочный чертёж

Схемы по специальности

Работа 1. Лист 1 – Титульный лист

выполнить на формате А3(420×297), основная надпись Ф2 (185×40);

образец листа рис. 1

Задание: Выполнить титульный лист стандартным шрифтом.

Надписи на титульном листе должны соответствовать стандарту на шрифты. Чтобы научиться писать правильно, стандартным шрифтом, необходимо изучить ГОСТ 2.304 – 68. Согласно данному ГОСТу устанавливают четыре типа шрифтов: тип А с наклоном 75°и без наклона и тип Б с наклоном 75° и без наклона. Установлены следующие размеры шрифта:1,8; 2,5; 3,5;5;7;10;14;20 (размер1,8 допускается только для типа Б). Размер шрифта h определяется высотой прописных букв в мм. От высоты зависит параметр обозначенный буквой d – толщина линий шрифта. В таблице 1 и 2 приведены размеры для шрифта, типа Б. как видно из таблицы 1 все размеры букв зависят от высоты прописных букв h, а соотношения размеров являются кратными h/10.

6

Таблица 1

Параметры шрифта |

Обозна чение |

Относительный размер шрифта |

Размеры, в мм |

|||||

Размер шрифта |

|

|

|

5 |

7 |

10 |

14 |

20 |

Высота прописных букв |

h |

10/10h |

10d |

5 |

7 |

10 |

14 |

20 |

Высота строчных букв |

с |

7/10h |

7d |

3,5 |

5 |

7 |

10 |

14 |

Расстояние между буквами |

а |

2/10h |

2d |

0,7 |

1,4 |

2,0 |

3 |

4 |

Минимальный шаг строк |

в |

17/10h |

17d |

8,5 |

12 |

17 |

24 |

34 |

Минимальное расстояние между словами |

е |

6/10h |

6d |

3 |

4,2 |

6 |

8,4 |

12 |

Толщина линий шрифта |

d |

1/10h |

d |

0,5 |

0,7 |

1,0 |

1,4 |

2,0 |

Прописные буквы: |

10/10h |

5/10h |

5d |

2,5 |

3,5 |

5,0 |

7,0 |

10,0 |

Ширина букв Г, Е, З, С. |

||||||||

А, Д, М, Ц, Ю, Х, Ы. |

|

7/10 |

7d |

3,5 |

5,0 |

7,0 |

10 |

14 |

Ж, Ф, Ш, Ъ |

|

8/10h |

8d |

4 |

5,6 |

8,0 |

11 |

16 |

Щ |

|

9/10h |

9d |

5 |

6 |

9 |

12,6 |

18 |

Остальные буквы |

|

6/10h |

6d |

3 |

4 |

6 |

8 |

12 |

Ширина строчных букв: |

7/10h |

4/10h |

4d |

2,0 |

2,8 |

4 |

5,6 |

8 |

з, с |

||||||||

м, ы, ю, ц,ъ. |

|

6/10h |

6d |

3 |

5 |

6 |

8 |

12 |

ж, ф, ш, т |

|

7/10h |

7d |

3,5 |

5 |

7 |

10 |

14 |

щ |

|

8/10h |

8d |

4 |

5,6 |

8,0 |

11 |

16 |

Остальные буквы |

|

5/10h |

5d |

2,5 |

3,5 |

5 |

7 |

10 |

Ширина цифр: 1 |

10/10h |

3/10h |

3d |

1,4 |

2,1 |

3,0 |

4,2 |

6 |

4 |

|

6/10 |

6d |

2 |

2,8 |

6 |

8 |

12 |

Остальные цифры |

|

5/10h |

5d |

2,5 |

3,5 |

5 |

7,0 |

10,0 |

Литература:

1.А.М. Бродский Глава 3 §3.2

2.С.К.Боголюбов Глава 2

7

Рис.1

8

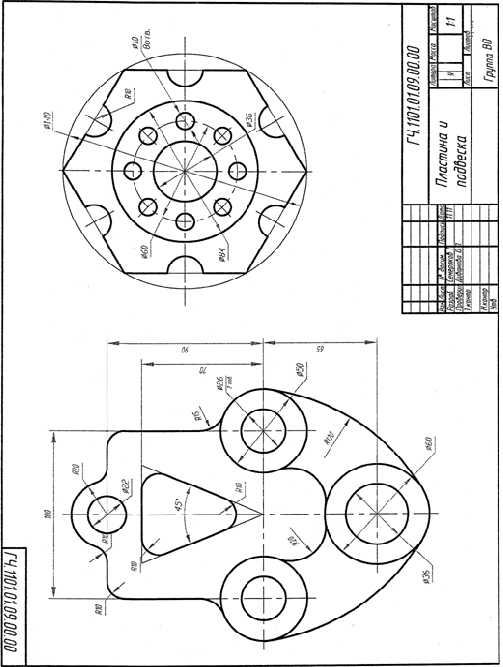

Работа 2. Лист 2 – Контуры детали

выполнить на формате А3(420×297), основная надпись Ф1 (185×55);

образец листа рис.2

чертёж детали найти по таблице 3.

Задание: Вычертить контур детали.

Изучить правила деления окружности на равные части при помощи циркуля и угольника, а также на любое число равных частей. Для этого пользуются коэффициентами приведёнными в таблице 2.

Таблица 2

Число делений n |

Коэффициент k |

Число делений n |

Коэффициент k |

3 |

0.86603 |

14 |

0.22252 |

4 |

0.70711 |

15 |

0.20791 |

5 |

0.58779 |

16 |

0.19509 |

6 |

0.50000 |

17 |

0.19509 |

7 |

0.43388 |

18 |

0.17365 |

8 |

0.38268 |

19 |

0.16460 |

9 |

0.34202 |

20 |

0.15643 |

10 |

0.30902 |

21 |

0.14904 |

11 |

0.28173 |

22 |

0.14232 |

12 |

0.25882 |

23 |

0.13617 |

13 |

0.23932 |

24 |

0.13053 |

В работе опираться на ГОСТ 2.303 – 68; ГОСТ 2.307 – 68.

Литература:

А.М.Бродский. Глава1 §1.1 – 1.5.

И.С.Вышнепольский. Глава2 §10 – 12

9

Рис.2

10

Таблица3

1 |

2 |

|||

3 |

4 |

|||

5 |

6 |

|||

7

|

8 |

|||

9

|

10

|

|||

11

|

12

|

|||

13 |

14 |

|

||

15

|

16 |

|

||

14

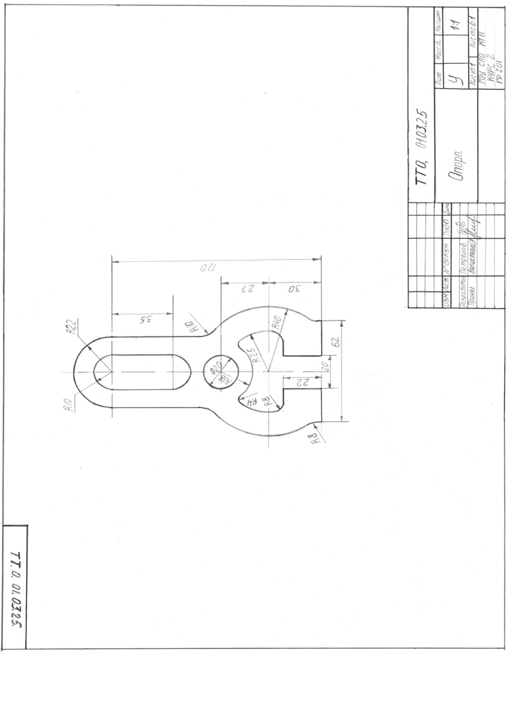

Работа 3. Лист 3 – Контуры детали

выполнить на формате А3(420×297), основная надпись Ф1 (185×55);

образец листа рис. 3

чертёж детали найти по таблице 4

Задание: Вычертить контур детали. Изучив правила построения сопряжений.

Правила построения сопряжений:

Найти центр сопряжения.

Найти точки касания.

Провести дугу заданного радиуса.

В работе опираться на ГОСТ2.303 – 68; ГОСТ2. 307 – 68

Литература:

1. А.М.Бродский. Глава1 §1.6.

2. И.С.Вышнепольский. Глава2 §13 -15.

Рис.3

Рис.3

16

Таблица 4

|

|

|

|

17

|

|

|

|

18

|

|

|

|

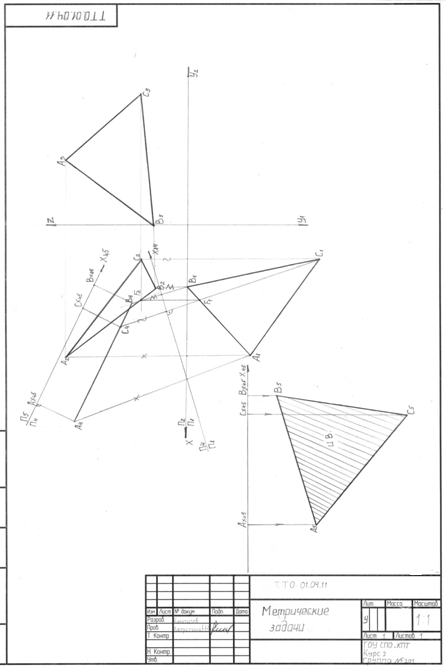

Работа 4. Лист 4 – Метрические задачи

выполнить на формате А3(420×297), основная надпись Ф1 (185×55);

образец листа рис. 4

вариант выбрать по таблице 5

Задание:

По заданным координатам вершин треугольника построить чертёж. Определить положение треугольника относительно плоскостей проекций. Найти истинную величину треугольника способом перемены плоскостей проекций. Масштаб 2:1.

При способе перемены плоскостей проекций, проецируемый отрезок или грань остаётся неподвижной, а одна из плоскостей проекции – π2 или π1 заменяется дополнительной плоскостью, на которую и проецируют изображаемый элемент. Дополнительную плоскость проекций располагают так, чтобы она была перпендикулярна оставшейся плоскости проекций и параллельна отрезку или плоскости грани, натуральную величину которой нужно определить. Тогда этот отрезок или грань спроецируются на дополнительную плоскость без искажений.

Литература:

А.М.Бродский. Глава2 §2.1 – 2.3.

И.С.Вышнепольский. Глава4 §33.

Рис. 4

21

Таблица 5

№ вар. |

|

X |

Y |

Z |

1 |

А |

50 |

48 |

46 |

В |

19 |

15 |

0 |

|

С |

11 |

40 |

18 |

|

2 |

А |

38 |

6 |

10 |

В |

16 |

36 |

41 |

|

С |

10 |

20 |

9 |

|

3 |

А |

42 |

5 |

10 |

В |

10 |

40 |

8 |

|

С |

10 |

35 |

30 |

|

4 |

А |

40 |

0 |

42 |

В |

5 |

30 |

12 |

|

С |

20 |

25 |

38 |

|

5 |

А |

45 |

12 |

9 |

В |

8 |

7 |

21 |

|

С |

24 |

39 |

32 |

|

6 |

А |

36 |

5 |

43 |

В |

16 |

11 |

15 |

|

С |

16 |

21 |

41 |

|

7 |

А |

40 |

15 |

10 |

В |

10 |

40 |

20 |

|

С |

25 |

40 |

30 |

|

8 |

А |

36 |

4 |

44 |

В |

15 |

40 |

15 |

|

С |

15 |

20 |

40 |

|

9 |

А |

40 |

15 |

10 |

В |

10 |

8 |

20 |

|

С |

30 |

40 |

15 |

|

10 |

А |

10 |

5 |

45 |

В |

5 |

20 |

10 |

|

С |

30 |

40 |

15 |

|

11 |

А |

51 |

48 |

46 |

В |

19 |

16 |

4 |

|

С |

12 |

30 |

18 |

|

12 |

А |

41 |

8 |

6 |

В |

0 |

50 |

41 |

|

С |

8 |

25 |

10 |

|

13 |

А |

41 |

50 |

46 |

В |

7 |

15 |

11 |

|

С |

20 |

30 |

18 |

|

14 |

А |

40 |

20 |

38 |

В |

19 |

0 |

10 |

|

С |

10 |

41 |

14 |

|

15 |

А |

42 |

5 |

10 |

В |

10 |

40 |

8 |

|

С |

10 |

35 |

30 |

|

16 |

А |

40 |

0 |

42 |

В |

5 |

30 |

12 |

|

С |

20 |

25 |

38 |

|

17 |

А |

51 |

47 |

45 |

В |

18 |

15 |

0 |

|

С |

11 |

41 |

19 |

|

18 |

А |

39 |

6 |

11 |

В |

17 |

37 |

40 |

|

С |

9 |

21 |

10 |

|

19 |

А |

37 |

6 |

10 |

В |

15 |

35 |

41 |

|

С |

23 |

17 |

9 |

|

20 |

А |

47 |

8 |

14 |

В |

5 |

39 |

42 |

|

С |

19 |

20 |

9 |

|

21 |

А |

41 |

5 |

10 |

В |

12 |

40 |

8 |

|

С |

12 |

35 |

30 |

|

22 |

А |

40 |

0 |

41 |

В |

5 |

30 |

12 |

|

С |

20 |

25 |

38 |

|

23 |

А |

40 |

0 |

42 |

В |

5 |

30 |

12 |

|

С |

20 |

25 |

38 |

|

24 |

А |

42 |

5 |

10 |

В |

10 |

40 |

8 |

|

С |

10 |

35 |

30 |

|

25 |

А |

40 |

49 |

45 |

В |

6 |

14 |

18 |

|

С |

19 |

29 |

17 |

|

26 |

А |

39 |

19 |

37 |

В |

18 |

0 |

9 |

|

С |

9 |

40 |

13 |

|

27 |

А |

43 |

50 |

46 |

В |

8 |

15 |

11 |

|

С |

20 |

30 |

18 |

|

28 |

А |

41 |

20 |

38 |

В |

18 |

0 |

10 |

|

С |

11 |

41 |

14 |

|

29 |

А |

42 |

51 |

47 |

В |

8 |

16 |

12 |

|

С |

21 |

31 |

19 |

|

30 |

А |

41 |

21 |

39 |

В |

20 |

0 |

11 |

|

С |

11 |

42 |

15 |

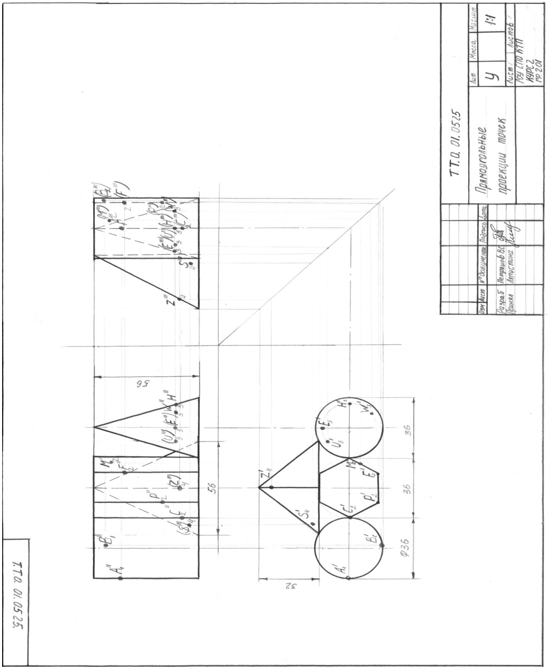

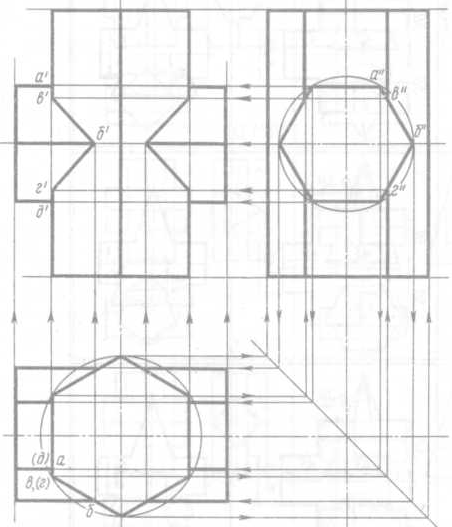

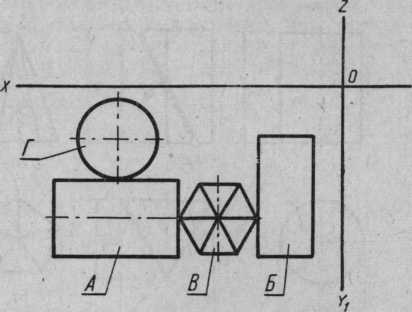

Работа 5. Лист 5 – Комплексный чертёж

выполнить на формате А3(420×297), основная надпись Ф1 (185×55);

образец листа рис. 5

вариант выбрать по таблице 6

Задание:

Вычертить комплексный чертёж (в 3-х проекциях) геометрических тел. Построить недостающие проекции точек или отрезков прямых, расположенных на их поверхностях.

Изучить материал раздела «Прямоугольные проекции геометрических тел и точек, расположенных на их поверхности». Основное в этих задачах – произвести анализ очерковой образующей ребра, основания и других линий тела и ясно представить вид и расположение на чертеже всех трёх проекций каждой линии. Рекомендуется сначала найти все проекции поверхности, на которой расположена данная точка. Затем выбрать способ определения остальных проекций точки.

Литература:

А.М.Бродский. Глава3 §3.4.

И.С.Вышнепольский. Глава4 §34-32

Рис.5

Рис.5

25

Таблица 6

1 |

2

|

3

|

26

-

4

5

6

27

7 |

8

|

9 |

28

10 |

11 |

12 |

29

13 |

14 |

15

|

30

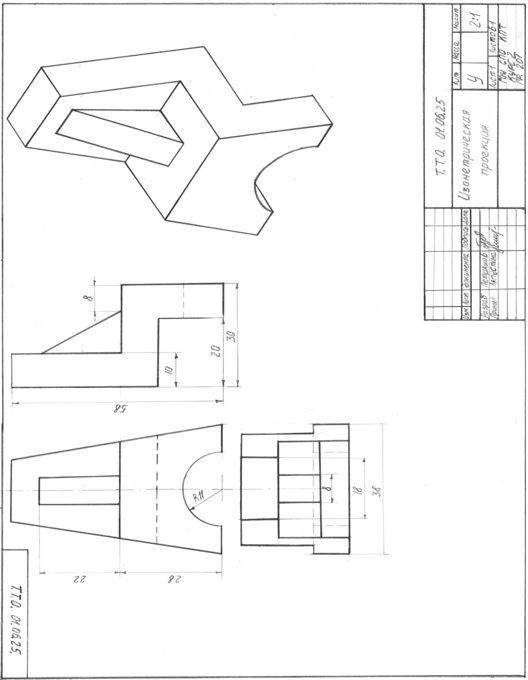

Работа 6. Лист 6 – Аксонометрическая проекция

(название детали, если есть)

выполнить на формате А3(420×297), основная надпись Ф1 (185×55);

образец листа рис. 6

вариант выбрать по таблице 7

Задание:

Выполнить комплексный чертёж, построить изометрическую проекцию. Нанести размеры.

В зависимости от наклона осей координат к аксонометрической плоскости и угла проецирующих лучей, образуются различные аксонометрические проекции ГОСТ 2.317 – 69 косоугольные – фронтальная диметрия, прямоугольные – изометрия и диметрия.

Порядок построения аксонометрических проекций:

Проводят оси;

В одной из плоскостей (xOz; xOy; yOz) строят переднюю грань, при этом все отрезки вертикальных прямых линий проводят параллельно оси z, а горизонтальные – оси x .

Из всех вершин полученной фигуры проводят прямые параллельные оси y и откладывают отрезки.

Все полученные точки соединяют.

Обводят видимый контур.

При построении фронтальной и прямоугольной диметрий размеры по оси y сокращают в 2 раза, а по осям x и z откладывают без сокращений. Для изометрии – по всем осям откладывают истинные размеры.

Для вычерчивания отверстий выполняют дополнительные построения: находят центр окружности, проводят оси, строят ромб, в который вписывают овал или эллипс.

Литература:

1. А.М.Бродский. Глава 2 §2.7.

2. И.С.Вышнепольский. Глава3 §16 – 22.

Рис.6

32

Таблица 7

-

1

2

3

4

5

6

7

8

9

10

37

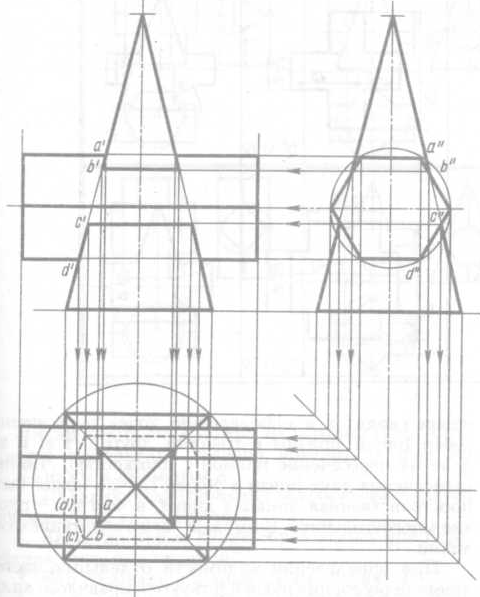

Работа 7. Лист 7; 8 – Сечение (название детали если есть)

выполнить на формате А3(420×297), основная надпись Ф1 (185×55) – 2 листа;

образец листа рис. 7;8;9;10

вариант выбрать по таблице 8

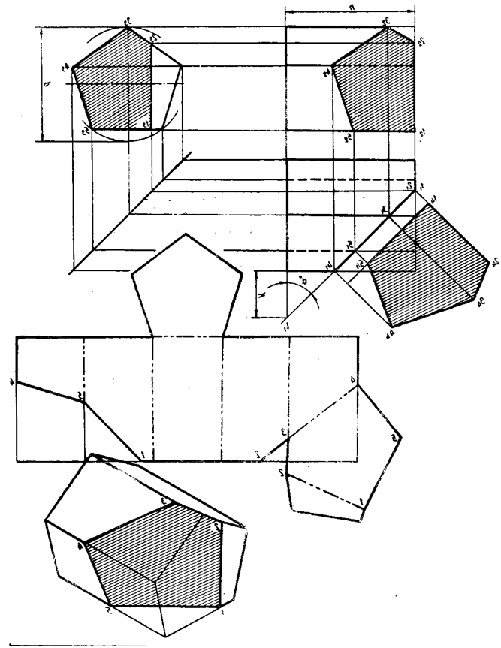

Задание:

Вычертить комплексный чертёж (в трёх проекциях) геометрического тела, усечённого плоскостью, с построением действительной величины наклонного сечения.

Вычертить прямоугольную изометрическую проекцию заданного усечённого тела.

Построить развёртку поверхности тела.

Построение пересечений тел плоскостями часто встречаются при изображении внешних очертаний деталей машин и приборов, при выявлении внутренних очертаний деталей и во вспомогательных построениях (нахождение точек встречи прямой с поверхностью). При изучении темы «Пересечение поверхностей геометрических тел плоскостями» необходимо обратить особое внимание на то, что при пересечении многогранника плоскостью в сечении получается многоугольник, а при пересечении тел вращения фигура сечения ограничена кривой линией. Точки этой кривой находят с помощью вспомогательных линий, взятых на поверхности тела.

Чтобы определить действительную величину усечённых поверхностей, необходимо знать способы преобразования чертежей:

Способ вращения;

Способ совмещения;

Способ перемены плоскостей проекций.

Литература:

1. А.М.Бродский. Глава2 §2.4 – 2.5

2. И.С.Вышнепольский. Глава4 §34

3. С.К.Боголюбов Глава 10

Пример выполнения задания с призмой

Рис.7

Пример выполнения задания с пирамидой

Рис.8

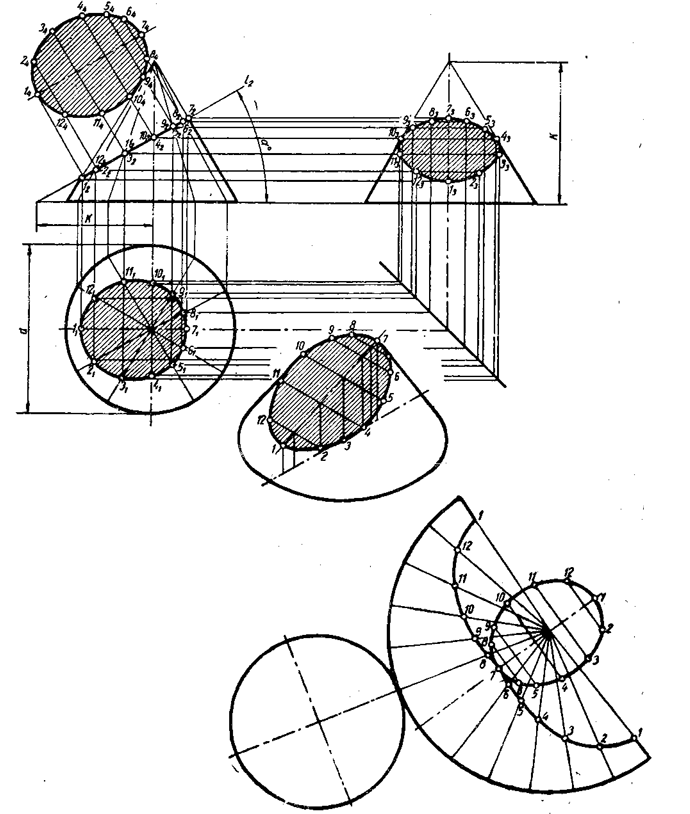

Пример выполнения задания с цилиндром

Рис.9

Пример выполнения задания с конусом

Рис.10

Таблица8

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

\ |

9

|

10

|

11

|

12

|

13 |

14

|

15

|

16

|

17

|

18

|

19

|

20

|

21

|

22

|

23

|

24

|

25

|

26

|

27

|

28

|

29

|

30

|

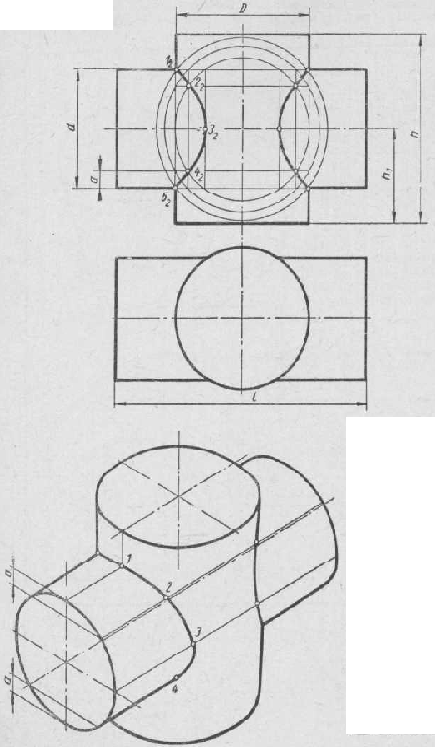

Работа 8. Лист 9; 10 – Пересечение многогранников и тел вращения (название детали если есть)

выполнить на формате А3(420×297), основная надпись Ф1 (185×55) – 2 листа;

образец листа рис. 11; 12 13; 14

вариант выбрать по таблице 9; 10

Задание:

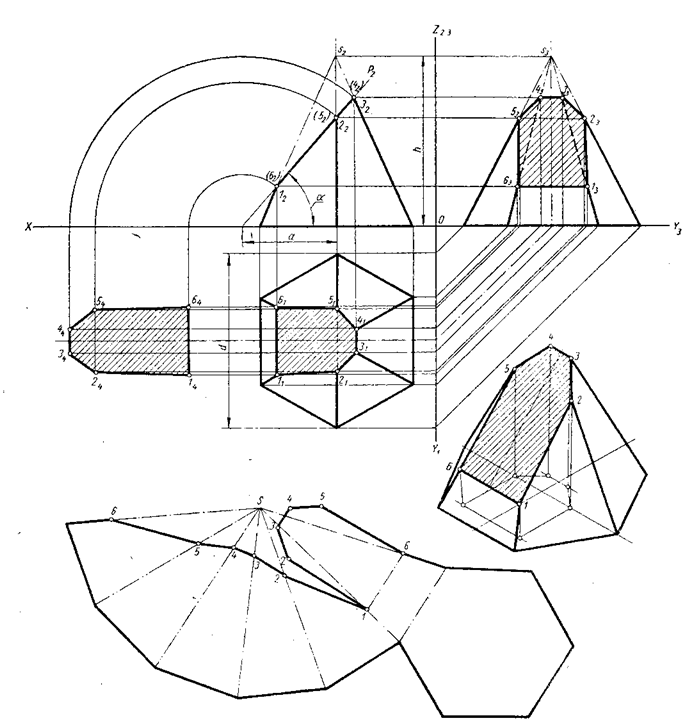

Построить линии пересечения поверхностей геометрических тел. Построить аксонометрическую проекцию, выбрать масштаб, проставить размеры.

Построение линий пересечения сводится к определению точек пересечения рёбер одного многогранника с другим, т.е. к задаче на пересечение прямой с плоскостью. Линией пересечения двух многогранников в общем случае может быть пространственная ломаная линия, в частном – плоские многоугольники. Возможно и сочетание этих линий.

При определении видимости отдельных частей линии пересечения руководствуются правилом: видимые линии получаются в пересечении видимых граней. Если хотя бы одна из пересекающихся граней невидимая, то и линия на ней невидимая.

Линии пересечения тел вращения представляют собой пространственную кривую. Для построения этих линий используют дополнительные плоскости. На горизонтальной и профильной проекциях задают опорные точки. Находят с помощью линий проекционной связи их фронтальные проекции и соединяют плавной кривой с учётом видимости.

Литература:

1. А.М.Бродский. Глава2 §2.6.

2. И.С.Вышнепольский. Глава4 §35..

3. С.К.Боголюбов Глава 13.

Пример выполнения задания пересечение тел вращения

Рис.11

Пример выполнения задания пересечение тел вращения.

Рис.12

Пример выполнения задания, пересечение многогранников

Рис.13

Пример выполнения задания пересечение многогранников

Рис.14

Таблица 9

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

13

|

14

|

15

|

Таблица 10

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

13

|

14

|

15

|

Работа 9. Лист 11 – Простые разрезы (название детали если есть)

выполнить на формате А3(420×297), основная надпись Ф1 (185×55);

образец листа рис. 15

чертёж детали найти по таблице 11

Задание:

Выполнить комплексный чертёж модели, определив третий вид по двум данным. Нанести целесообразные разрезы. Вычертить изометрическую проекцию с вырезом передней четверти. Нанести размеры.

Деталь вычерчивается в трёх видах с применением целесообразных простых разрезов (ГОСТ 2.305 – 68) и нанесением размеров. При построении третьей проекции по двум данным необходимо сначала хорошо представить себе форму детали в целом. Для этого необходимо выяснить, какие геометрические тела составляют данную деталь. Мысленно расчленить деталь на составляющие её геометрические тела, представить себе, как эти тела будут изображаться в отсутствующей третьей проекции.

Литература:

1. А.М.Бродский. Глава3 §3.3.

2. И.С.Вышнепольский. Глава5 §37;38;39..

3. С.К.Боголюбов Глава 15.

Пример выполнения задания

Рис.15

Таблица 11

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Работа 10. Лист 12; – Сложные разрезы (название детали если есть)

выполнить на формате А3(420×297), основная надпись Ф1 (185×55);

образец листа рис. 16;

чертёж детали найти по таблице 12; 13

Задание:

Построить ступенчатый разрез и выполнить аксонометрическую проекцию. Построить ломаный разрез.

Ступенчатым разрезом называется сложный разрез, если секущие плоскости параллельны.

Ломаным разрезом называется разрез, если секущие плоскости пересекаются.

Если внутреннюю часть детали нельзя выявить простым разрезом применяют – сложные (ГОСТ2.305 – 68) выполняемые двумя секущими плоскостями и более.

В зависимости от расположения секущих плоскостей различают ступенчатые и ломаные разрезы.

При построении сложных разрезов соблюдают некоторые особенности:

При ступенчатом разрезе – все параллельные плоскости совмещаются в плоскости чертежа.

При ломаном разрезе – наклонная секущая плоскость условно поворачивается до совмещения с другой секущей плоскостью, т. О. наклонная часть детали изображается в разрезе без искажения, т.е.в натуральную величину.

Обозначаются сложные разрезы так же как и простые, разница в

том, что разомкнутая линия при сложных разрезах имеет перегибы.

Литература:

1. А.М.Бродский. Глава3 §3.3.

2. И.С.Вышнепольский. Глава5 §44..

3.Ю.Н.Бахнов Глава 5.

Пример выполнения задания

Рис.16

Таблица 12

1 Основание, материал – сталь 45 ГОСТ1050 – 74

|

2 Кронштейн, материал – сталь 30 ГОСТ1050 – 74

|

3 Стойка, материал – сталь 45 ГОСТ1020 – 74

|

4 Фланец, материал – СЧ21 ГОСТ1412 – 79

|

5 Плита, материал – СЧ12 ГОСТ1412 – 79

|

6 Опора, материал – СЧ12 ГОСТ1412 – 79

|

7 Плита, материал – Ст6 ГОСТ380 – 71

|

8 Крышка, материал – СЧ18 ГОСТ1412 – 79

|

9 Основание, материал – Ст3 ГОСТ380 – 71

|

10 Основание, материал – СЧ18 ГОСТ1412 – 79

|

Таблица 13

1 Планшайба, материал – Ст6 ГОСТ380 – 71

|

2 Полумуфта, материал – СЧ12 ГОСТ1412 – 79

|

3 Переходная шайба, материал – сталь 50 ГОСТ1050 – 74

|

4 Планшайба, материал – СЧ12 ГОСТ1412 – 79

|

5 Корпус, материал – Сталь45 ГОСТ1050 – 74

|

6 Рычаг, материал – Сталь45Л

|

7 Фланец, материал – СЧ12 ГОСТ1412 – 79

|

8 Фланец, материал – Ст0 ГОСТ380 – 71

|

9 Рычаг, материал – Сталь25Л

|

10 Головка ключа, материал – Сталь50 ГОСТ1050 – 74

|

Работа 11. Лист 13; – Разъёмные соединения (резьбовые)

выполнить на формате А3(420×297), основная надпись Ф1 (185×55);

образец листа рис. 17

чертёж детали найти по таблице 18

Задание:

Рассчитать и вычертить соединения болтом, шпилькой и винтами по условным соотношениям и по справочным данным.

Болтовое соединение состоит из болта, гайки, шайбы и соединяемых деталей.

Расчёт болтового соединения:

d0= (1,05…1,10)d – диаметр отверстия под болт

d – диаметр болта

l = H1+H2+Sш+H+K – длина болта,

Sш = 0,15d – толщина шайбы,

H = 0,8d - высота гайки,

K = 0,35d - длина выступающего стержня болта, или

l ≈ H1+H2+1,3d, расчётную длину болта округляют до

ближайшего стандартного значения.

Dш = 2,2d – диаметр шайбы;

Dг = 1,7d – диаметр гайки;

Таблица 14

Основные размеры болтов с шестигранной головкой

Размер |

Номинальный диаметр резьбы d |

||||||||||||||

10 |

12 |

(14) |

16 |

(18) |

20 |

22 |

24 |

||||||||

Шаг резьбы Р |

Крупный |

1,5 |

1,75 |

2,0 |

2,0 |

2,5 |

2,5 |

2,5 |

3,0 |

||||||

мелкий |

1,25 |

1,25 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

2,0 |

|||||||

Размер под ключ S |

17 |

19 |

22 |

24 |

27 |

30 |

32 |

36 |

|||||||

Высота головки Н |

6,4 |

7,5 |

8,8 |

10,0 |

12,0 |

12,5 |

14,0 |

15,0 |

|||||||

Диаметр описанной окружности D |

18,7 |

20,9 |

24,0 |

26,2 |

29,6 |

33,0 |

35,0 |

39,6 |

|||||||

Длина резьбы l0 |

26 |

30 |

34 |

38 |

42 |

46 |

50 |

54 |

|||||||

D1, около |

0,95S |

||||||||||||||

Радиус под головкой болта |

0,4-1,1 |

0,6…1,6 |

0,8…2,2 |

||||||||||||

Шпилечные соединения состоит из шпильки, гайки, шайбы и соединяемых деталей.

Расчёт шпилечного соединения:

l = H2+Sш+H+K – длина шпильки;

Sш = 0,15d – толщина шайбы;

Dш = 2,2d – диаметр шайбы;

Dг = 2,2d – диаметр гайки;

H = 0.8d – высота гайки;

D0 = 1,05…1,1d – диаметр отверстия без резьбы;

D1 = d – диаметр резьбового отверстия;

L1 = l1+α+h – длина резьбового отверстия;

Длина резьбового конца l1 зависит от материала детали, в которую она завинчивается.

Расчётную длину шпильки округляют до ближайшего стандартного значения.

Таблица15

Определение длины ввинчиваемого конца шпильки

-

Длина ввинчиваемого конца

ГОСТ для шпилек

Материал соединяемых деталей

Класса точности В

Класса точности А

l1=d

22032 – 76

22033 – 76

Сталь, бронза, латунь и т.д.

l1=1,25d

22034 – 76

22035 – 76

Ковкий и серый чугун (допустимы сталь,бронза)

l1= 1,6

22036 – 76

22037 – 76

То же

l1=2d

22038 – 76

22039 – 76

Лёгкие сплавы

l1=2,5d

22040 – 76

22041 – 76

То же

l1=l0

22042 – 76

22043 – 76

Без ограничения

Таблица16

Основные размеры шпилек нормальной точности

-

d

Шаг Р

l1=d

l1=1,25d

l1=1,6d

l1=2d

l1=2,5d

l0

крупный

Мелкий

10

1,5

1,25

10

12

16

20

25

26

12

1,75

1,25

12

15

20

24

30

30

16

2

1,5

16

20

25

32

40

38

20

2,5

1,5

20

25

32

40

50

46

24

3

2

24

30

38

48

60

54

30

3,5

2

30

38

48

60

75

66

36

4

3

36

45

56

72

88

78

Таблица17

Параметры резьбового отверстия

-

Шаг резьбы

Р

Запас резьбы

h

Недорез резьбы α ,

не более

Диаметр гнезда под резьбу D1

Размер фаски с

0,5

1

3,5

d – 0,5

0,5

0,75

1,0

1,5

2

4

5

d – 0,75

d – 1,0

1,0

1,25

1,5

1,75

2,5

3

3,5

5

6

7

d – 1,25

d – 1,5

d – 1,75

1,6

2,0

4

8

d – 2,0

2,0

2,5

3,0

5

6

10

15

d – 2,6

d – 3,1

2,5

Винтовое соединение состоит из винта с шайбой и соединяемых деталей.

Длина винта определяется в зависимости от формы головки.

Длина винта с цилиндрической головкой:

l = H+Sш+l1,

где Н – толщина присоединяемой детали;

Sш – толщина шайбы;

l1 – длина ввинчиваемого резьбового конца винта, зависящая от материала детали.

Расчётная длина винта округляется до стандартного значения.

На чертеже винтового соединения наносят три размера: диаметр резьбы, длину винта, диаметр отверстия присоединяемой детали.

Литература:

1. А.М.Бродский. Глава4 §4.1; 4.2; 4.3.

2. И.С.Вышнепольский. Глава 9 §74..

3.Ю.Н.Бахнов Глава 6.

Таблица18

Вар. |

Соединение болтом |

Соединение шпилькой |

|||||||||

d |

Dотв |

H1 |

H2 |

d |

Dотв |

H2 |

H1 |

l1 |

l2 |

||

1 |

М24 |

26 |

24 |

36 |

М10 |

11 |

20 |

алюминий |

34 |

28 |

|

2 |

М10 |

11 |

30 |

37 |

М18 |

20 |

26 |

сталь |

23 |

18 |

|

3 |

М18 |

20 |

28 |

40 |

М12 |

13 |

18 |

чугун |

21,5 |

18 |

|

4 |

М20 |

22 |

26 |

34 |

М22 |

24 |

25 |

алюминий |

67 |

58 |

|

5 |

М24 |

26 |

22 |

44 |

М14 |

15 |

20 |

сталь |

18 |

14 |

|

6 |

М10 |

11 |

22 |

40 |

М30 |

32 |

30 |

бронза |

37 |

30 |

|

7 |

М16 |

17 |

20 |

40 |

М20 |

22 |

28 |

алюминий |

60 |

52 |

|

8 |

М20 |

22 |

18 |

45 |

М24 |

26 |

25 |

сталь |

30 |

24 |

|

9 |

М27 |

29 |

16 |

42 |

М16 |

17 |

15 |

бронза |

20 |

16 |

|

10 |

М30 |

32 |

15 |

43 |

М27 |

29 |

18 |

чугун |

44 |

38 |

|

Продолжение таблицы 18

Вар. |

Соединение винтом с цилиндрической головкой |

|||||

d |

Dотв |

H2 |

H1 |

l1 |

l2 |

|

1 |

М12 |

12,5 |

14 |

алюминий |

33 |

38 |

2 |

М14 |

14,5 |

16 |

чугун |

20 |

24 |

3 |

М4 |

4,5 |

5 |

бронза |

6 |

8 |

4 |

М6 |

6,5 |

7 |

сталь |

6 |

8 |

5 |

М8 |

8,5 |

9 |

алюминий |

22 |

26 |

6 |

М10 |

10,5 |

12 |

чугун |

15 |

18 |

7 |

М12 |

12,5 |

14 |

бронза |

12 |

15,5 |

8 |

М14 |

14,5 |

16 |

сталь |

14 |

18 |

9 |

М4 |

4,5 |

5 |

алюминий |

19 |

22 |

10 |

М5 |

5,5 |

6 |

чугун |

10 |

12 |

Рис.17

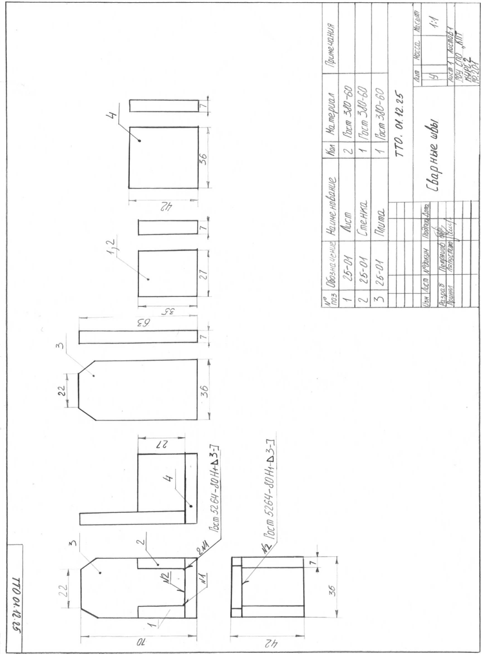

Работа 12. Лист 14; – Неразъёмные соединения (сварные) выполнить на формате А3(420×297), основная надпись Ф1 (185×55);

образец листа рис. 18

чертёж детали найти по таблице 19

Задание:

Выполнить чертежи элементов детали и чертёж сварного узла. Обозначить сварные швы, выполнить спецификацию, проставить размеры.

Сваркой называется процесс получения неразъёмного соединения посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместном действии того и другого (ГОСТ 2601 – 84).

При выполнении чертежа сварного узла, вычерчивают все детали, входящие в этот узел. На чертеже он будет свариваться и обрабатываться после сварки. Обычно отверстия в сварных деталях изготавливают после сварки.

Литература:

1. А.М.Бродский. Глава4 § 4.5.

2. И.С.Вышнепольский. Глава 9 §76..

Рис.18

Таблица 19

1 |

2

|

|

4 |

5 |

|

5

|

6

|

|

7

|

8

|

|

9

|

10

|

|

11

|

12

|

|

13 |

14 |

|

15

|

16

|

|

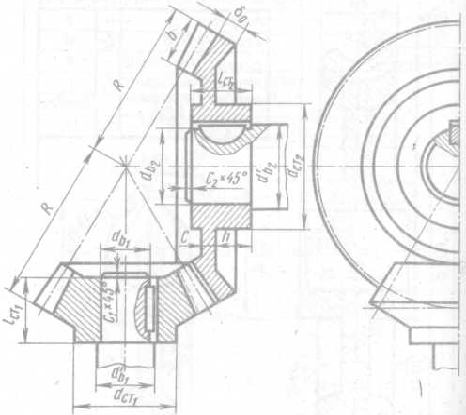

Работа 13. Лист 15; – Зубчатые передачи выполнить на формате А3(420×297), основная надпись Ф1 (185×55);

образец листа рис. 19; 20; 21

чертёж детали найти по таблице 20

Задание:

Рассчитать и вычертить цилиндрическую зубчатую передачу, коническую зубчатую передачу, червячную передачу (одну из перечисленных по заданию преподавателя). Шпонки подобрать по ГОСТ 23360 – 78. Проставить размеры. Заполнить спецификацию.

Цилиндрическая зубчатая передача применяется для передачи вращения от одного вала к другому, когда оси параллельны. ГОСТ 2.403 – 75* «Правила выполнения рабочих чертежей цилиндрических зубчатых колёс».

Цилиндрическая прямозубая передача состоит из шестерни и колеса, находящихся в зацеплении, двух валов, расположенных параллельно и двух шпонок.

Передачу между валами, оси которых пересекаются, осуществляют при помощи конических зубчатых колёс. Правила выполнения рабочих чертежей устанавливает ГОСТ 2.405 – 75.

Коническая зубчатая передача состоит из шестерни, колеса, валов и шпонок.

Червячные передачи предназначены для передачи вращения от ведущего вала к ведомому когда их оси скрещиваются.

Червячная передача состоит из червяка, червячного колеса, и вала со шпонкой. Правила выполнения червячной передачи устанавливает ГОСТ 2. 402 – 68.

Литература:

1. А.М.Бродский. Глава4 § 4.6.

2. И.С.Вышнепольский. Глава 8 §62;63;64;66

3. Ю.Н.Бахнов Глава 6.

Пример выполнения задания - коническая передача зубчатая

Рис.19

Пример выполнения задания - червячная передача зубчатая.

Рис.20

Пример выполнения задания - цилиндрическая передача зубчатая

Рис.21

Таблица 20

-

Вариант

Передача цилиндрическая

Передача коническая

Передача червячная

z1

z2

m

z1

z2

me

q

z2

m

1

21

29

4

20

34

5

8

17

6

2

23

27

4

21

33

5

6

19

8

3

16

52

3

10

30

6

7

18

8

4

18

50

3

12

29

6

6

21

8

5

20

48

3

14

28

6

7

20

8

6

22

46

3

16

27

6

9

24

6

7

24

44

3

17

26

6

11

22

6

8

26

42

3

18

25

6

9

23

6

9

17

51

3

12

28

7

11

21

6

10

19

44

3

13

27

7

9

21

6

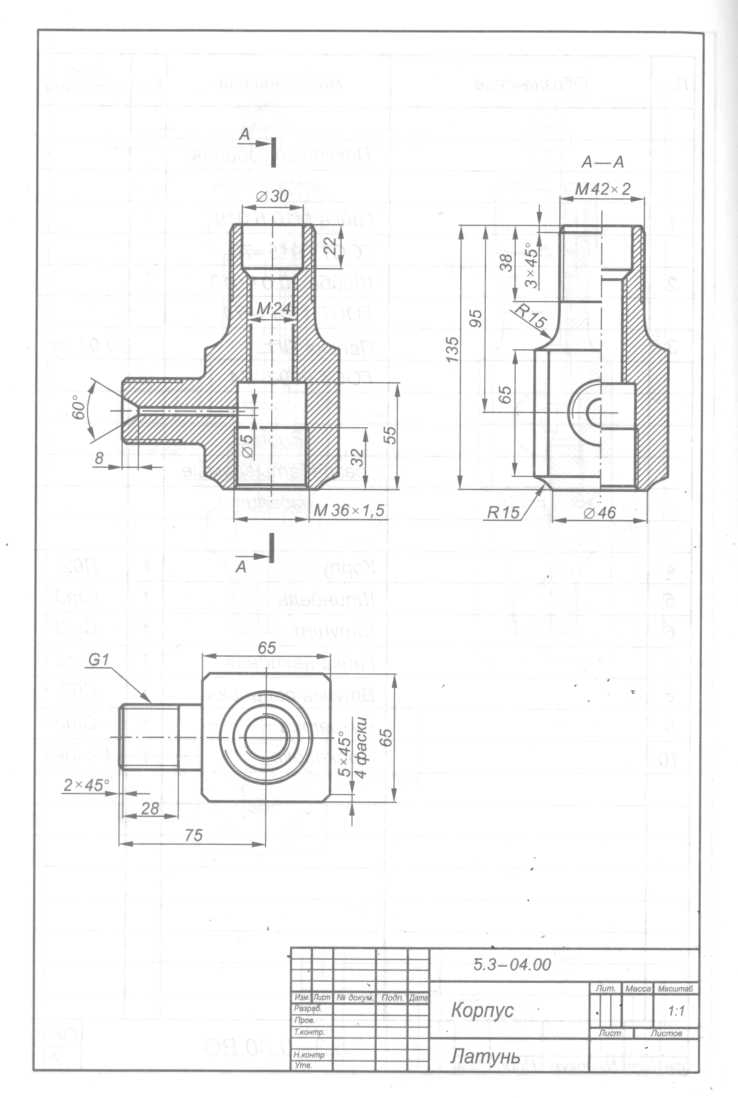

Работа 14. Лист 16; – Сборочные чертежи (деталировка)

выполнить на формате А3(420×297), основная надпись Ф1 (185×55);

образец листа рис. ;23; 24

чертёж детали найти по таблице 21 номер детали согласно варианту.

Задание:

Выполнить чертёж детали со сборочного чертежа и изображение этой детали в аксонометрической проекции с вырезом четверти.

Деталирование – это выполнение чертежей деталей по сборочному чертежу.

Деталированию подлежат все детали, кроме стандартных изделий. Студентам следует ознакомиться с назначением, устройством, принципом работы сборочной единицы, прочесть спецификацию к данному изделию. Внимательно изучить сборочный чертёж, определив положение и назначение каждой детали.

Прочитайте чертёж:

Какие детали входят в изделие, сколько их, способы соединения деталей между собой и их взаимодействие. Определяя форму деталей, ориентируйтесь на проекционную связь и штриховку деталей.

Найдите деталь:

Определите форму детали, найдя её на всех изображениях. Определите количество изображений детали, выберите главный вид.

Подготовка к выполнению рабочего чертежа детали:

Эскизно вычертить деталь в необходимых проекциях с применением разрезов, сечений, выносных элементов. Не следует копировать деталь со сборочного чертежа, т.к. на сборочном чертеже виды и разрезы дают представление о конструкции изделия, а на чертеже о форме детали.

Нанести размеры:

Обычно размеры для чертежей деталей снимают с контуров сборочного чертежа, т.к. номинальных размеров всего несколько – это габаритные, присоединительные, установочные и некоторые другие, а нас интересуют все размеры, необходимые для изготовления детали. В данном пособии чертежи , определённого (стандартного) масштаба не имеют.

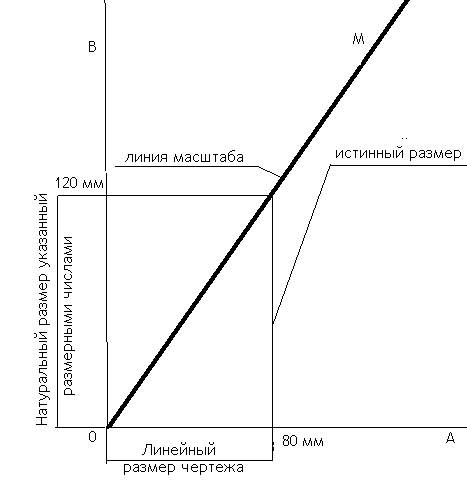

Для того чтобы определить истинные размеры детали, необходимо выяснить, во сколько раз уменьшен при печатании изображённый чертёж. С этой целью находим на чертеже самый большой размер (чем больше размер, тем меньше погрешность при подсчёте).

Для уменьшения числа подсчётов, применяют графический метод вычисления размеров.

Вычерчивается график пропорциональной зависимости действительных размеров изделия и размеров чертежа в пособии. График вычерчивается на бумаге в клетку (рис.22) следующим образом. Произвольно строят два отрезка перпендикулярных друг другу ОА и ОВ. На горизонтальном от резке ОА от точки О откладывают измерительным циркулем величину отрезка взятого с чертежа (напр. 120мм). Затем по вертикальной линии откладывают вверх от точки О действительный размер 120мм по линейке. Из полученных точек восстанавливают перпендикуляры до пересечения в точке М. Проведя из точки О прямую через точку М, получим линию масштаба 1:1. При помощи линии масштаба легко находятся истинные размеры деталей без арифметических подсчётов. Для этого берут любой размер с чертежа, откладывают его на линии ОА от точки О, из полученной точки восстанавливают перпендикуляр до пересечения с наклонной ОМ. Величина этого перпендикуляра будет являться действительным размером измеряемого элемента.

Компоновка чертежа .

Выбор масштаба, размещение основных и поясняющих изображений на формате.

Упрощения изображений, допускаемые на сборочном чертеже, не должны механически переноситься на чертёж детали.

Например: канавки, фаски не изображённые на сборочном чертеже, вычерчивают по ГОСТ10549 – 80. На чертежах деталей вычерчиваются элементы деталей не изображённые на сборочном чертеже: литейные и штампованные уклоны, конусность скругления, галтели и т.д. Так же следует учитывать упрощения при вычерчивании шпилечных и винтовых – соединений по ГОСТ2.309 – 68.

На чертежах деталей необходимо проставить обозначение шероховатости поверхностей по ГОСТ2.309 – 73 и ГОСТ2798 – 72, для чего сначала определить назначение поверхности детали и её взаимодействие с другими деталями.

Выполнить дополнительную основную надпись 70×14

Заполнить основную надпись, пользуясь данными спецификации.

Литература:

1. А.М.Бродский. Глава5 § 5.1;5.2;5.3;5.4;5.5..

2. И.С.Вышнепольский. Глава 9 §68;69;70;71;72;73;79.

3. Ю.Н.Бахнов Глава 7.

График пропорциональной зависимости размеров

Рис.22.

Таблица21

-

Вариант

№ рисунка сборочного чертежа

№ детали для деталирования

№ детали для аксонометрии

1

25

2, 6, 9

6

2

26

2, 3, 9

3

3

27

3, 5, 6

6

4

28

2, 3, 7

7

5

29

2, 3, 4

4

6

30

2, 4, 6

2

7

31

2, 4, 6

6

8

32

2, 3, 4

3

9

33

2, 3, 7

7

10

34

2, 4, 6

6

Пример сборочного чертежа

Рис.23

Пример деталировки сборочного чертежа

Рис.24

МЧ.01.00.00.СБ. Пневматический цилиндр (рис.25) состоит из корпуса 1, в который ввинчен цилиндр 2. Для предотвращения самоотвинчивания предусмотрена гайка 8.

Воздух под давлением подаётся через штуцер 6 и используется для перемещения поршня 3только в одном направлении – влево. Вправо поршень возвращает пружина 7. Использованный воздух выходит в атмосферу через тот же штуцер 6.

Формат |

Зона |

Поз. |

Обозначение |

Наименование |

Кол ич во |

Примечание |

|

|

|

|

|

|

|

|

|

|

|

Документация |

|

Материал |

А2 |

|

|

МЧ01.00.00.СБ |

Сборочный чертёж |

|

|

|

|

|

|

Детали |

|

|

А3 |

|

1 |

МЧ.01.00.02 |

Корпус |

1 |

|

А3 |

|

2 |

МЧ.01.00.02 |

Цилиндр |

1 |

Сталь 35Х |

|

|

|

|

|

|

ГОСТ4543 – 71 |

А4 |

|

3 |

МЧ.01.00.03 |

Поршень |

1 |

|

А3 |

|

4 |

МЧ.01.00.04 |

Вилка |

1 |

|

А3 |

|

5 |

МЧ.01.00.05 |

Вилка |

1 |

|

А4 |

|

6 |

МЧ.01.00.06 |

Штуцер |

1 |

Сталь 35Х |

|

|

|

|

|

|

ГОСТ4543 – 71 |

А4 |

|

7 |

МЧ.01.00.07 |

Пружина |

1 |

|

А4 |

|

8 |

МЧ.01.00.08 |

Гайка |

1 |

|

А4 |

|

9 |

МЧ.01.00.09 |

Винт |

1 |

Сталь20 |

|

|

|

|

|

|

ГОСТ1050 – 74 |

|

|

|

|

|

|

|

|

|

|

|

Стандартные изделия |

|

|

|

|

10 |

|

Гайка М18.5 |

1 |

|

|

|

|

|

ГОСТ5915 – 70 |

|

|

|

|

11 |

|

Кольцо 090-095-30 |

1 |

|

|

|

|

|

ГОСТ9833 – 73 |

|

|

|

|

12 |

|

Кольцо035-040-30 |

1 |

|

|

|

|

|

ГОСТ9833-73 |

|

|

Рис.25

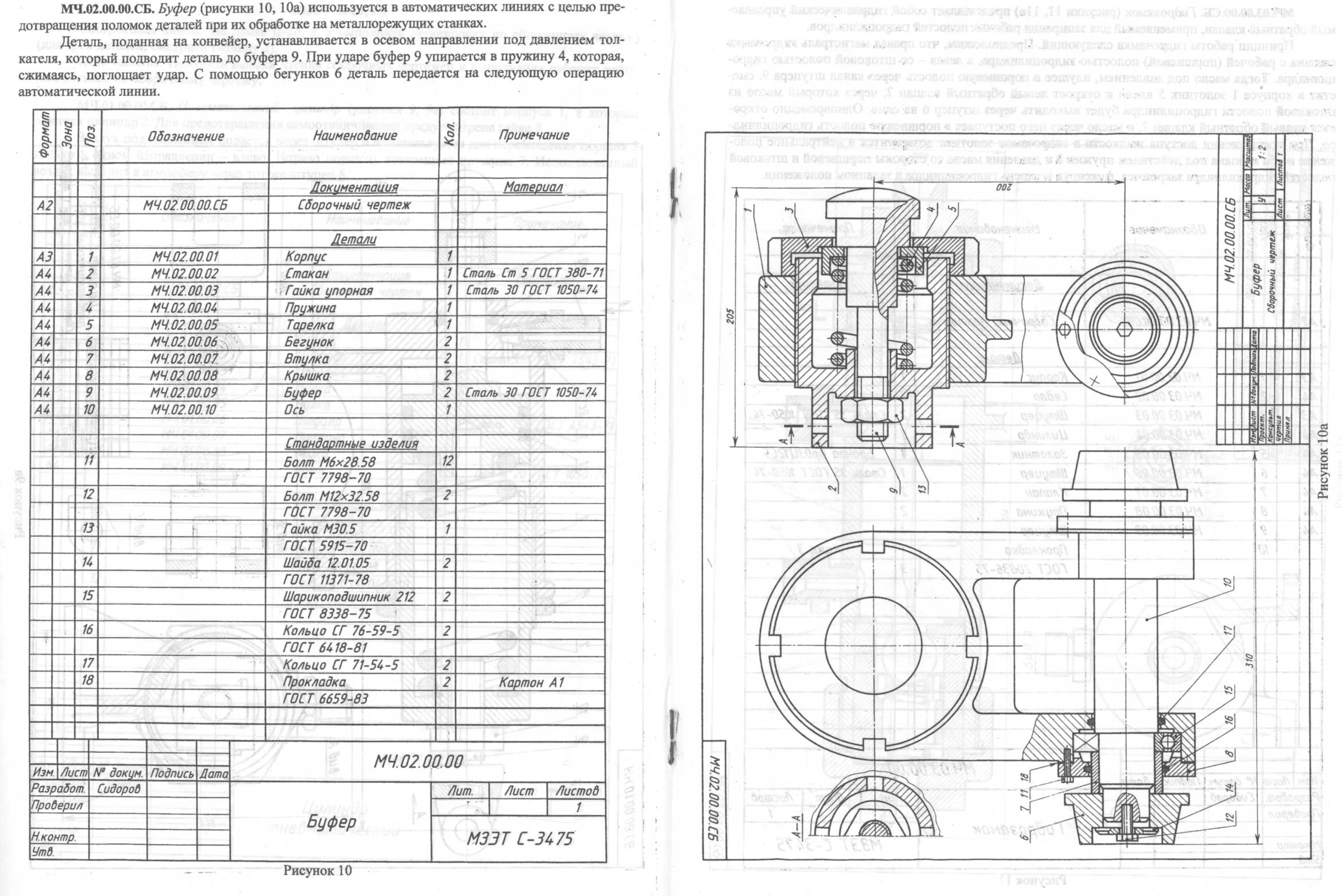

МЧ,02.00.00.СБ. Буфер (рис.26) используется в автоматических линиях с целью предотвращения поломок деталей при их обработке на металлорежущих станках.

Д еталь,

поданная на конвейер, устанавливается

в осевом направлении под давлением

толкателя, который подводит деталь до

буфера 9. При ударе буфер упирается в

пружину 4, которая, сжимаясь, поглощает

удар. С помощью бегунков 6 деталь

передаётся на следующую операцию

автоматической линии.

еталь,

поданная на конвейер, устанавливается

в осевом направлении под давлением

толкателя, который подводит деталь до

буфера 9. При ударе буфер упирается в

пружину 4, которая, сжимаясь, поглощает

удар. С помощью бегунков 6 деталь

передаётся на следующую операцию

автоматической линии.

Формат |

Зона |

Поз. |

Обозначение |

Наименование |

Кол-во |

Примечание |

|

|

|

|

|

|

|

|

|

|

|

Документация |

|

Материал |

А2 |

|

|

МЧ.02.00.00.СБ |

Сборочный чертёж |

|

|

|

|

|

|

|

|

|

|

|

|

|

Детали |

|

|

А3 |

|

1 |

МЧ.02.00.01 |

Корпус |

1 |

|

А4 |

|

2 |

МЧ.02.00.02 |

Стакан |

1 |

Ст5 |

|

|

|

|

|

|

ГОСТ380-71 |

А4 |

|

3 |

МЧ.02.00.03 |

Гайка упорная |

1 |

Сталь30 |

|

|

|

|

|

|

ГОСТ1050-74 |

А4 |

|

4 |

МЧ.02.00.04 |

Пружина |

1 |

|

А4 |

|

5 |

МЧ.02.00.05 |

Тарелка |

1 |

|

А4 |

|

6 |

МЧ.02.00.06 |

Бегунок |

2 |

|

А4 |

|

7 |

МЧ.02.00.07 |

Втулка |

2 |

|

А4 |

|

8 |

МЧ.02.00.08 |

Крышка |

2 |

|

А4 |

|

9 |

МЧ.02.00.09 |

Буфер |

2 |

Сталь30 |

|

|

|

|

|

|

ГОСТ1050-74 |

А4 |

|

10 |

МЧ.02.00.10 |

Ось |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

Стандартные изделия |

|

|

|

|

11 |

|

Болт М6×28.58 |

12 |

|

|

|

|

|

ГОСТ7798-70 |

|

|

|

|

12 |

|

Болт М12×32.58 |

2 |

|

|

|

|

|

ГОСТ7798-70 |

|

|

|

|

13 |

|

Гайка М30.5 |

1 |

|

|

|

|

|

ГОСТ5915-70 |

|

|

|

|

14 |

|

Шайба12.01.05 |

2 |

|

|

|

|

|

ГОСТ11371-78 |

|

|

|

|

15 |

|

Шарикопдшипник212 |

2 |

|

|

|

|

|

ГОСТ8338-75 |

|

|

|

|

16 |

|

Кольцо СГ76-59-5 |

2 |

|

|

|

|

|

ГОСТ6418-81 |

|

|

|

|

17 |

|

Кольцо СГ71-54-5 |

2 |

|

|

|

18 |

|

Прокладка |

2 |

Картон А1 |

|

|

|

|

ГОСТ6659-83 |

|

|

Рис.26

МЧ.03.00.00.СБ. Гидрозамок (рис.27) представляет собой гидравлический управляемый обратный клапан, применяемый для запирания рабочих полостей гидроцилиндров.

Принцип работы гидрозамка следующий. Предположим, что правая магистраль гидрозамка связана с рабочей (поршневой) полостью гидроцилиндра, а левая – со штоковой полостью гидроцилиндра. Тогда масло под давлением, идущее в поршневую полость через канал штуцера 9, сместит в корпусе 1 золотник 5 влево и откроет левый обратный клапан 7, через который масло из штоковой полости гидроцилиндра будет выходить через штуцер 6 на слив. Одновременно откроется правый обратный клапан 7, и масло через него поступает в поршневую полость гидроцилиндра. При прекращении доступа жидкости в гидрозамок золотник возвратится в нейтральное положение и оба клапана под действием пружин 8 и давления масла со стороны поршневой и штоковой полостей гидроцилиндра закроются, фиксируя поршень гидроцилиндра в заданном положении.

Формат |

Зона |

Поз. |

Обозначение |

Наименование |

Кол-во |

Примечание |

|

|

|

|

|

|

|

|

|

|

|

Документация |

|

Материал |

|

|

|

|

|

|

|

А2 |

|

|

МЧ.03.00.00.СБ |

Сборочный чертёж |

|

|

|

|

|

|

Детали |

|

|

А3 |

|

1 |

МЧ.03.00.01 |

Корпус |

1 |

|

А4 |

|

2 |

МЧ.03.00.02 |

Седло |

2 |

|

А3 |

|

3 |

МЧ.03.00.03 |

Штуцер |

2 |

Сталь35 |

|

|

|

|

|

|

ГОСТ1050-74 |

А4 |

|

4 |

МЧ.03.00.04 |

Цилиндр |

1 |

|

А4 |

|

5 |

МЧ.03.00.05 |

Золотник |

1 |

Бр03Ц12С5 |

А4 |

|

6 |

МЧ.03.00.06 |

Штуцер |

1 |

Сталь35 |

|

|

|

|

|

|

ГОСТ1050-74 |

А4 |

|

7 |

МЧ.03.00.07 |

Клапан |

2 |

|

А4 |

|

8 |

МЧ.03.00.08 |

Пружина |

2 |

|

А4 |

|

9 |

МЧ.03.00.09 |

Штуцер |

1 |

|

|

|

10 |

|

Прокладка |

3 |

Кожа3 |

|

|

|

|

ГОСТ20836-75 |

|

|

Рис.27

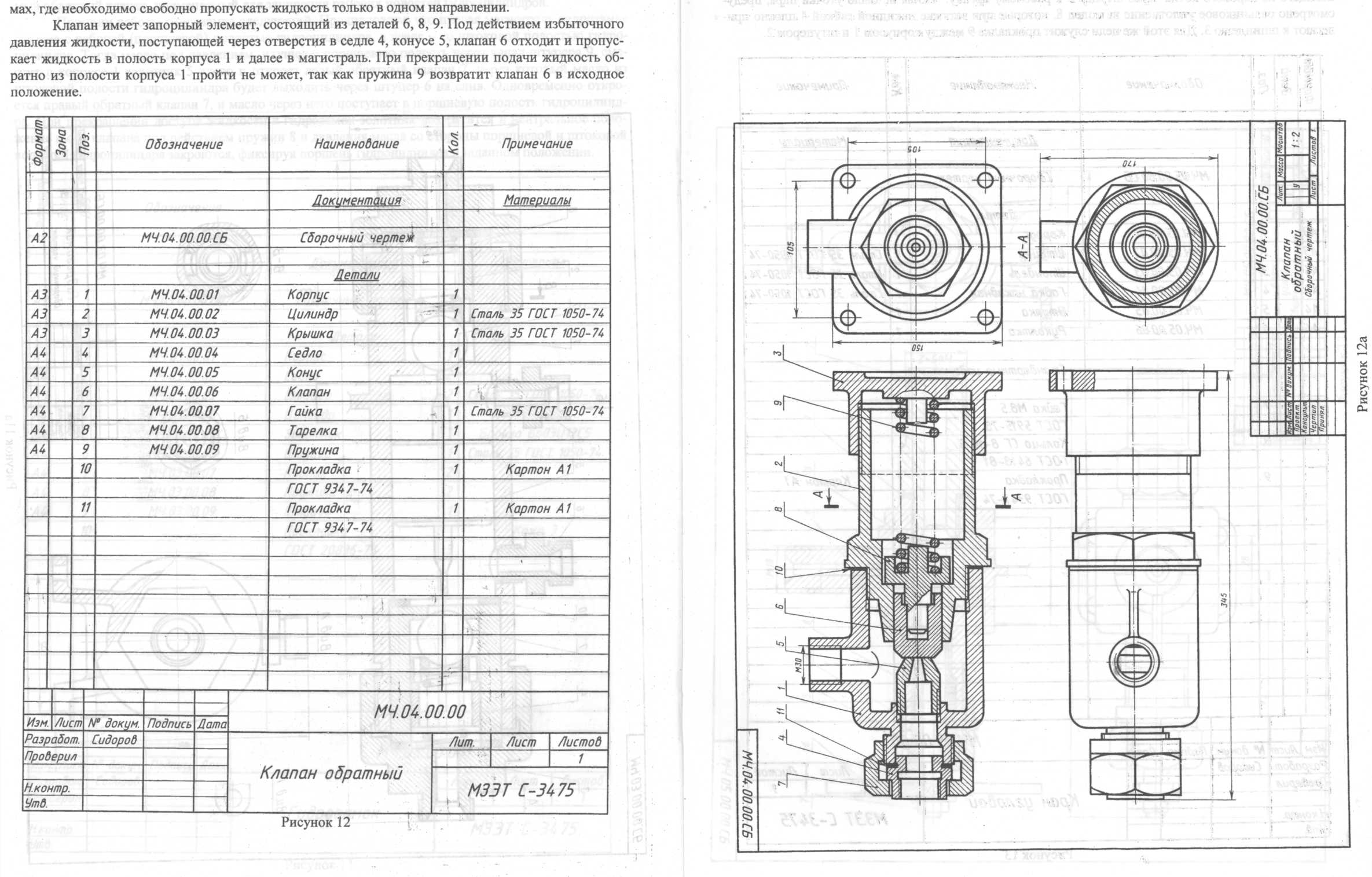

МЧ.04.00.00.СБ. Клапан обратный (рис.28) применяется в гидравлических системах, где необходимо свободно пропускать жидкость только в одном направлении.

Клапан имеет запорный элемент, состоящий из деталей 6, 8, 9. Под действием избыточного давления жидкости, поступающей через отверстия в седле 4, конусе 5, клапан 6 отходит и пропускает жидкость в полость корпуса 1 и далее в магистраль. При прекращении подачи жидкость обратно из полости корпуса 1 пройти не может, так как пружина 9 возвратит клапан 6 в исходное положение.

Ф |

Зона |

Поз. |

Обозначение |

Наименование |

Кол-во |

Примечание |

|

|

|

|

|

|

|

|

|

|

|

Документация |

|

Материал |

|

|

|

|

|

|

|

А2 |

|

|

МЧ. 04.00.00.СБ |

Сборочный чертёж |

|

|

|

|

|

|

|

|

|

|

|

|

|

Детали |

|

|

А3 |

|

1 |

МЧ.04.00.01 |

Корпус |

1 |

|

А3 |

|

2 |

МЧ.04.00.02 |

Цилиндр |

1 |

Ст35 |

|

|

|

|

|

|

ГОСТ1050-74 |

А3 |

|

3 |

МЧ.04.00.03 |

Крышка |

1 |

Ст35 |

|

|

|

|

|

|

ГОСТ1050-74 |

А4 |

|

4 |

МЧ.04.00.04 |

Седло |

1 |

|

А4 |

|

5 |

МЧ.04.00.05 |

Конус |

1 |

|

А4 |

|

6 |

МЧ.04.00.06 |

Клапан |

1 |

|

А4 |

|

7 |

МЧ.04.00.07 |

Гайка |

1 |

Сталь35 |

|

|

|

|

|

|

ГОСТ1050-74 |

А4 |

|

8 |

МЧ.04.00.08 |

Тарелка |

1 |

|

А4 |

|

9 |

МЧ.04.00.09 |

Пружина |

1 |

|

|

|

10 |

|

Прокладка |

1 |

Картон А1 |

|

|

|

|

ГОСТ9347-74 |

|

|

|

|

11 |

|

Прокладка |

1 |

Картон А1 |

|

|

|

|

ГОСТ9347-74 |

|

|

Рис.28

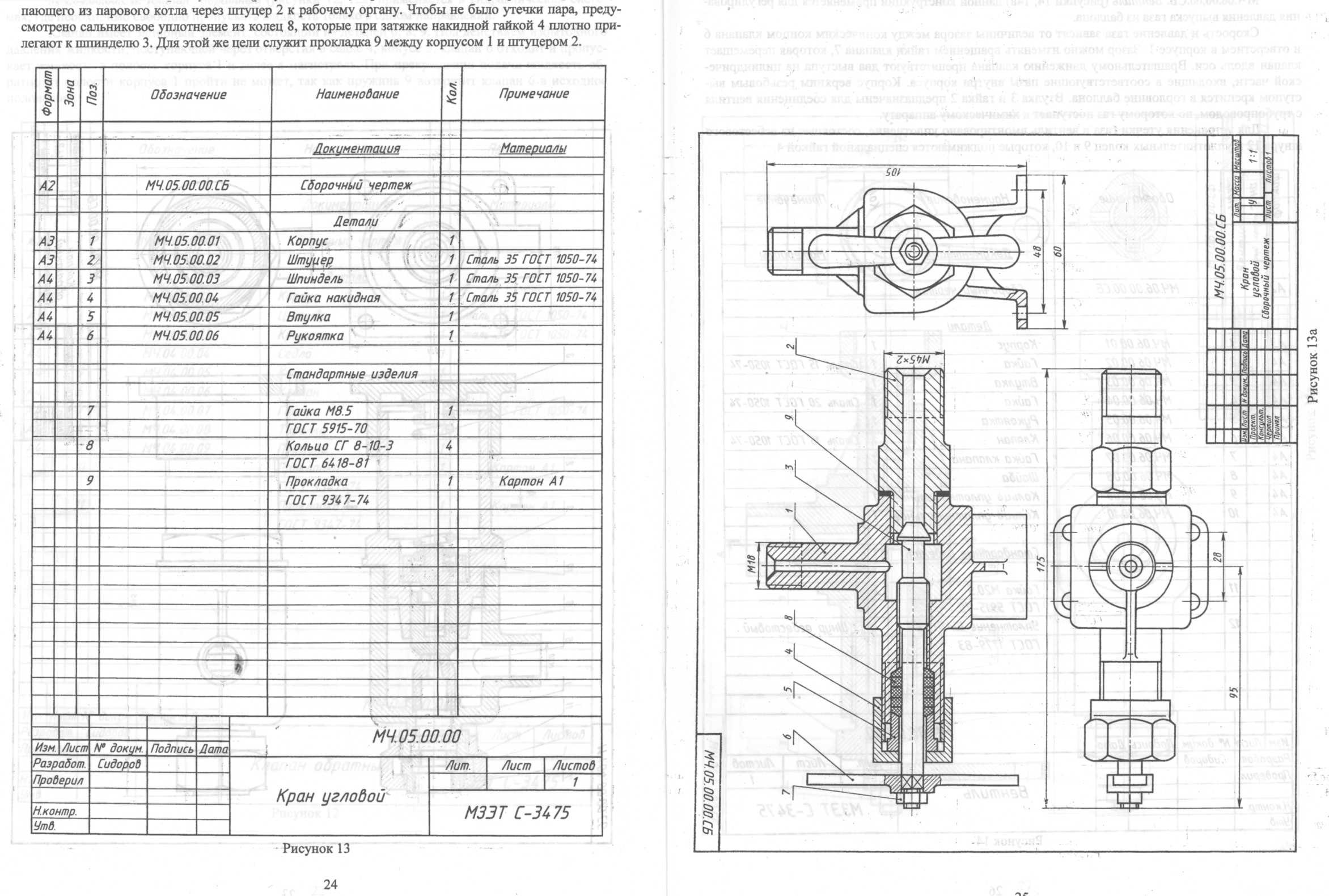

МЧ.05.00.00.СБ. Клапан угловой (рис.29) предназначен для перекрытия пара, поступающего из парового котла через штуцер2 к рабочему органу. Чтобы не было утечки пара, предусмотрено сальниковое уплотнение из колец 8, которые при затяжке накидной гайкой 4 плотно прилегают к шпинделю 3. Для этой же цели служит прокладка 9 между корпусом 1 и штуцером 2.

Формат |

Зона |

Поз. |

Обозначение |

Наименование |

Кол-во |

Примечание |

|

|

|

|

|

|

|

|

|

|

|

Документация |

|

Материал |

|

|

|

|

|

|

|

А2 |

|

|

МЧ.05.00.00.СБ |

Сборочный чертёж |

|

|

|

|

|

|

|

|

|

|

|

|

|

Детали |

|

|

А3 |

|

1 |

МЧ.05.00.01 |

Корпус |

1 |

|

А3 |

|

2 |

МЧ.05.00.02 |

Штуцер |

1 |

Сталь35 |

|

|

|

|

|

|

ГОСТ1050-74 |

А4 |

|

3 |

МЧ.05.00.03 |

Шпиндель |

1 |

Сталь35 |

|

|

|

|

|

|

ГОСТ1050-74 |

А4 |

|

4 |

МЧ.05.00.04 |

Гайка накидная |

1 |

Сталь35 |

|

|

|

|

|

|

ГОСТ1050-74 |

А4 |

|

5 |

МЧ.05.00.05 |

Втулка |

1 |

|

А4 |

|

6 |

МЧ.05.00.06 |

Рукоятка |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

Стандартные изделия |

|

|

|

|

|

|

|

|

|

|

|

7 |

|

Гайка М8.5 |

1 |

|

|

|

|

|

ГОСТ5915-70 |

|

|

|

|

8 |

|

КольцоСГ8-10-3 |

4 |

|

|

|

|

|

ГОСТ6418-81 |

|

|

|

|

9 |

|

Прокладка |

1 |

Картон А1 |

|

|

|

|

ГОСТ9347-74 |

|

|

Рис.29

МЧ,06.00.00.СБ. Вентиль (рис.30) данной конструкции применяется для регулирования давления выпуска газа из баллона.

Скорость и давление газа зависят от величины зазора между коническим концом клапана 6 и отверстием в корпусе 1. Зазор можно менять вращением гайки клапана 7, которая перемещает клапан вдоль оси. Вращательному движению клапана препятствуют два выступа на цилиндрической части, входящие в соответствующие пазы внутри корпуса. Корпус верхним резьбовым выступом крепится в горловине баллона. Втулка 3 и гайка 2 предназначены для соединения вентиля с трубопроводом, по которому газ поступает к химическому аппарату.

Д ля

устранения утечки газа в вентиль

вмонтировано уплотнение, состоящее из

асбестового шнура12 и уплотнительных

колец 9 и 10, которые поджимаются

специальной гайкой 4.

ля

устранения утечки газа в вентиль

вмонтировано уплотнение, состоящее из

асбестового шнура12 и уплотнительных

колец 9 и 10, которые поджимаются

специальной гайкой 4.

Формат |

Зона |

Поз. |

Обозначение |

Наименование |

Кол-во |

Примечание |

|

|

|

|

|

|

|

|

|

|

|

Документация |

|

Материал |

|

|

|

|

|

|

|

А2 |

|

|

МЧ.06.00.00.СБ |

Сборочный чертёж |

|

|

|

|

|

|

|

|

|

|

|

|

|

Детали |

|

|

А3 |

|

1 |

МЧ.06.00.01 |

Корпус |

1 |

|

А4 |

|

2 |

МЧ.06.00.02 |

Гайка |

1 |

Сталь15 |

|

|

|

|

|

|

ГОСТ1050-74 |

А4 |

|

3 |

МЧ.06.00.03 |

Втулка |

1 |

|

А4 |

|

4 |

МЧ.06.00.04 |

Гайка |

1 |

Сталь20 |

|

|

|

|

|

|

ГОСТ1050-74 |

А4 |

|

5 |

МЧ.06.00.05 |

Рукоятка |

1 |

|

А4 |

|

6 |

МЧ.06.00.06 |

Клапан |

1 |

Сталь15 |

|

|

|

|

|

|

ГОСТ1050-74 |

А4 |

|

7 |

МЧ.06.00.07 |

Гайка клапана |

1 |

|

А4 |

|

8 |

МЧ.06.00.08 |

Шайба |

1 |

|

А4 |

|

9 |

МЧ.06.00.09 |

Кольцо уплотнительн |

1 |

|

А4 |

|

10 |

МЧ.06.00.10 |

Кольцо уплотнительн |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

Стандартные изделия |

|

|

|

|

|

|

|

|

|

|

|

11 |

|

гайкаМ20.5 |

1 |

|

|

|

|

|

ГОСТ 5915-70 |

|

|

|

|

12 |

|

Уплотнение ШАОН 151 ГОСТ 1779-83 |

|

Шнур асбестовый |

Рис.30

МЧ.07.00.00.СБ. Клапан обратный (рис.31) устанавливают на трубах, соединяющих резервуар с прибором.

Жидкость поступающая под давлением из нагнетательного прибора через правое отверстие в полость корпуса1, перемещает клапан 3 и сжимает пружину 5 . при падении давления жидкости под действием пружины клапан закрывает отверстие корпуса, преграждая тем самым обратный выход жидкости. Верхнее отверстие корпуса предназначено для продувки трубопровода.

Формат |

Зона |

Поз. |

Обозначение |

Наименование |

Кол-во |

Примечание |

|

|

|

|

|

|

|

|

|

|

|

Документация |

|

Материалы |

|

|

|

|

|

|

|

А2 |

|

|

МЧ.07.00.00.СБ |

Сборочный чертёж |

|

|

|

|

|

|

|

|

|

|

|

|

|

Детали |

|

|

А3 |

|

1 |

МЧ.07.00.01 |

Корпус |

1 |

|

А4 |

|

2 |

МЧ.07.00.02 |

Гайка |

1 |

Сталь20 |

|

|

|

|

|

|

ГОСТ1050-74 |

А4 |

|

3 |

МЧ,07.00.03 |

Клапан |

1 |

|

А4 |

|

4 |

МЧ.07.00.04 |

Наконечник |

1 |

Сталь20 |

|

|

|

|

|

|

ГОСТ1050-74 |

А4 |

|

5 |

МЧ.07.00.05 |

Пружина |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

Стандартные изделия |

|

|

|

|

|

|

|

|

|

|

|

6 |

|

Гайка М30.5 |

1 |

Сталь35 |

|

|

|

|

ГОСТ59815-70 |

|

ГОСТ1050-74 |

|

|

7 |

|

уплотнение |

1 |

Картон А1 |

|

|

|

|

ГОСТ 9347-74 |

|

|

Рис.31

МЧ.08.00.00.СБ. Клапан предохранительный (рис.32) устанавливают в трубопроводах, системах управления для сбрасывания избыточного давления жидкостей или пара. Клапан регулируют на определённое давление винтом 4, который фиксируется гайкой 8.

При увеличении давления выше нормы жидкость или пар давит на клапан 6 , который, сжимая пружину 7 , перемещается вправо. При этом жидкость или пар выходит через отверстия клапана 6 и корпуса 1.

При падении давления жидкости или пара пружина 7 перемещает клапан 6 в исходное положение. Для обеспечения хорошей герметичности поверхность клапана притирается к седлу 2.

Формат |

Зона |

Поз. |

Обозначение |

Наименование |

Кол-во |

Примечание |

|

|

|

|

|

|

|

|

|

|

|

Документация |

|

Материалы |

|

|

|

|

|

|

|

А2 |

|

|

МЧ.08.00.00СБ |

Сборочный чертёж |

|

|

|

|

|

|

|

|

|

|

|

|

|

Детали |

|

|

А3 |

|

1 |

МЧ.08.00.01 |

Корпус |

1 |

|

А3 |

|

2 |

МЧ.08.00.02 |

Седло |

1 |

Сталь15Л- ГОСТ977-75 |

А4 |

|

3 |

МЧ.08.00.03 |

Гайка |

1 |

Сталь15Л- ГОСТ977-75 |

А4 |

|

4 |

МЧ.08.00.04 |

Винт |

1 |

Ст5 ГОСТ380-71 |

А4 |

|

5 |

МЧ.08.00.05 |

Опора |

1 |

|

А4 |

|

6 |

МЧ.08.00.06 |

Клапан |

1 |

|

А4 |

|

7 |

МЧ.08.00.07 |

Пружина |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

Стандартные изделия |

|

|

|

|

|

|

|

|

|

|

|

8 |

|

Гайка М24.5 ГОСТ5915-70 |

|

|

Рис.32

МЧ.09.00.00.СБ. Клапан механический (рис.33) предназначен для автоматических установок, распыляющие смазочно-распыляющие жидкости.

Клапан состоит из корпуса 1, разделённого на две полости, в одну из которых поступает сжатый воздух.

При перемещении толкателя 6 вправо он давит на шток 3, отодвигая клапан 5 по продольным пазам штока 3 к распыляющему устройству.

При снятии нагрузки с толкателя 6 клапан 5, шток 3 и толкатель 6 возвращаются в первоначальное положение под действием пружины 9. В результате этого клапан 5 прижимается к седлу 4, закрывая проход воздуха.

Формат |

Зона |

Поз. |

Обозначение |

Наименование |

Кол-во |

Примечание |

|

|

|

|

|

|

|

|

|

|

|

Документация |

|

Материал |

|

|

|

|

|

|

|

А2 |

|

|

МЧ.09.00.00.СБ |

Сборочный чертёж |

|

|

|

|

|

|

|

|

|

|

|

|

|

Детали |

|

|

А3 |

|

1 |

МЧ.09.00.01 |

Корпус |

1 |

|

А4 |

|

2 |

МЧ.09.00.02 |

Крышка |

1 |

Сталь35 ГОСТ4543-71 |

А4 |

|

3 |

МЧ.09.00.03 |

Шток |

1 |

Бр04Ц7С5 ГОСТ613-79 |

А4 |

|

4 |

МЧ.09.00.04 |

Седло |

1 |

|

А4 |

|

5 |

МЧ.09.00.05 |

Клапан |

1 |

|

А4 |

|

6 |

МЧ.09.00.06 |

Толкатель |

1 |

|

А4 |

|

7 |

МЧ.09.00.06 |

Втулка |

1 |

Ст5 ГОСТ380-71 |

А4 |

|

8 |

МЧ,09.00.08 |

Крышка |

1 |

|

А4 |

|

9 |

МЧ.09.00.09 |

Пружина |

1 |

|

А4 |

|

10 |

МЧ.09.00.10 |

Шайба |

1 |

Кожа 3 |

|

|

|

|

|

|

|

|

|

|

|

Стандартные изделия |

|

|

|

|

|

|

|

|

|

|

|

11 |

|

Кольцо025-030-30 ГОСТ9833-73 |

2 |

|

|

|

12 |

|

Прокладка ГОСТ20836-75 |

2 |

Кожа 3 |

Рис.33

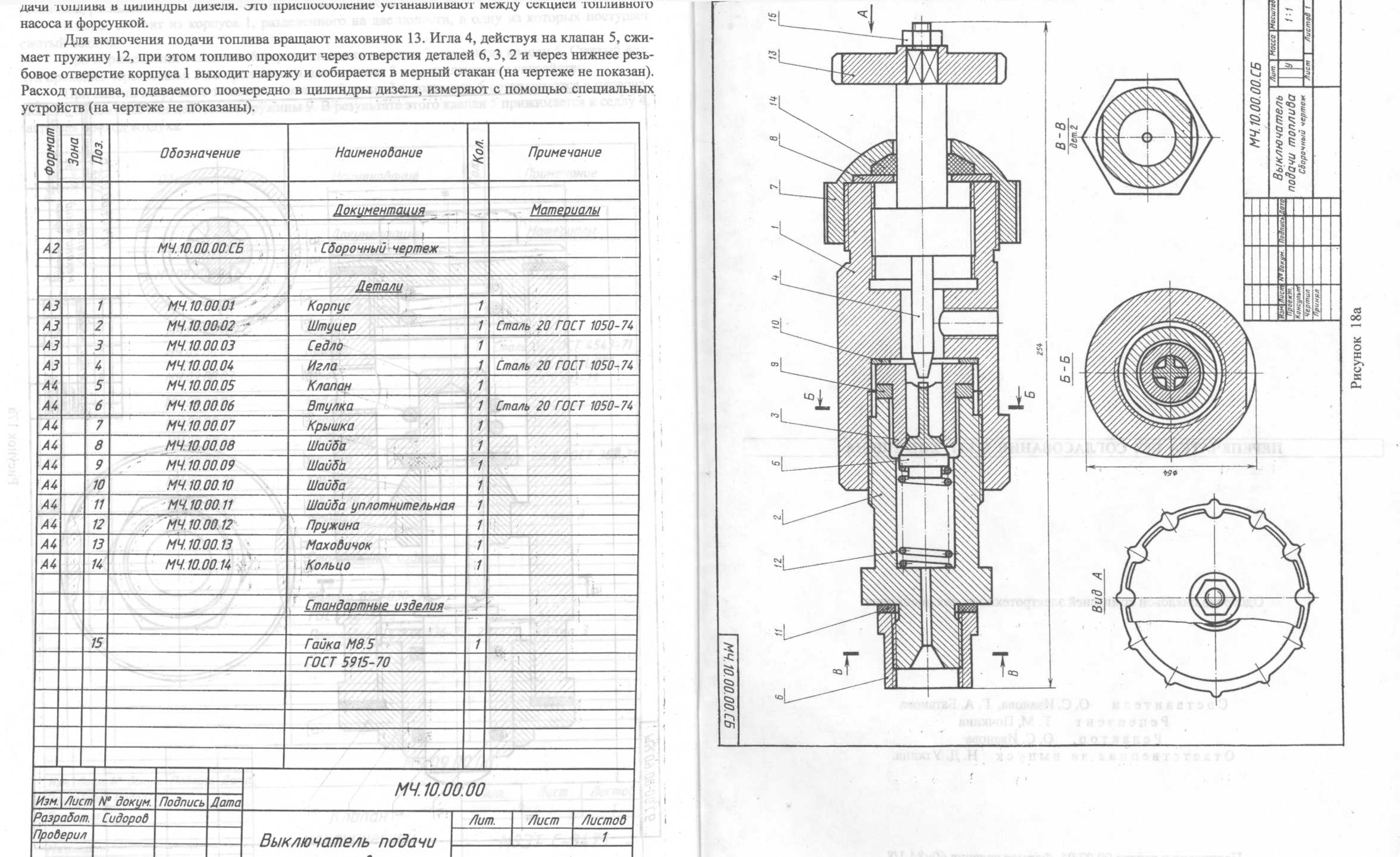

МЧ.10.00.00.СБ.Выключатель подачи топлива (рис.34) служит для проверки подачи топлива в цилиндры дизеля. Это приспособление устанавливают между секцией топливного насоса и форсункой.

Для включения подачи топлива вращают маховичок 13. Игла 4, действуя на клапан 5, сжимает пружину 12, при этом топливо проходит через отверстия деталей 6, 3, 2 и через нижнее резьбовое отверстие корпуса 1выходит наружу и собирается в мерный стакан (на чертеже не показан). Расход топлива, подаваемого поочерёдно в цилиндры дизеля, измеряют с помощью специальных устройств (на чертеже не показаны).

Формат |

Зона |

Поз. |

Обозначение |

Наименование |

Кол-во |

Примечание |

|

|

|

|

|

|

|

|

|

|

|

Документация |

|

Материал |

|

|

|

|

|

|

|

А2 |

|

|

МЧ.10.00.00.СБ |

Сборочный чертёж |

|

|

|

|

|

|

|

|

|

|

|

|

|

Детали |

|

|

А3 |

|

1 |

МЧ.10.00.01 |

Корпус |

1 |

|

А3 |

|

2 |

МЧ.10.00.02 |

Штуцер |

1 |

Сталь20 |

|

|

|

|

|

|

ГОСТ1050-74 |

А3 |

|

3 |

МЧ.10.00.03 |

Седло |

1 |

|

А3 |

|

4 |

МЧ.10.00.04 |

Игла |

1 |

Сталь20 |

|

|

|

|

|

|

ГОСТ1050-74 |

А4 |

|

5 |

МЧ,10.00.05 |

Клапан |

1 |

|

А4 |

|

6 |

МЧ.10.00.06 |

Втулка |

1 |

Сталь20 |

|

|

|

|

|

|

ГОСТ1050-74 |

А4 |

|

7 |

МЧ.10.00.07 |

Крышка |

1 |

|

А4 |

|

8 |

МЧ.10.00.08 |

Шайба |

1 |

|

А4 |

|

9 |

МЧ.10.00.09 |

Шайба |

1 |

|

А4 |

|

10 |

МЧ,10.00.10 |

Шайба |

1 |

|

А4 |

|

11 |

МЧ.10.00.11 |

Шайба уплотнительная |

1 |

|

А4 |

|

12 |

МЧ.10.00.12. |

Пружина |

1 |

|

А4 |

|

13 |

МЧ,10.00.13 |

Маховичок |

1 |

|

А4 |

|

14 |

МЧ.10.00.14 |

Кольцо |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

Стандартные изделия |

|

|

|

|

|

|

|

|

|

|

|

15 |

|

Гайка М8.5 ГОСТ5915-70 |

|

|

Рис.34

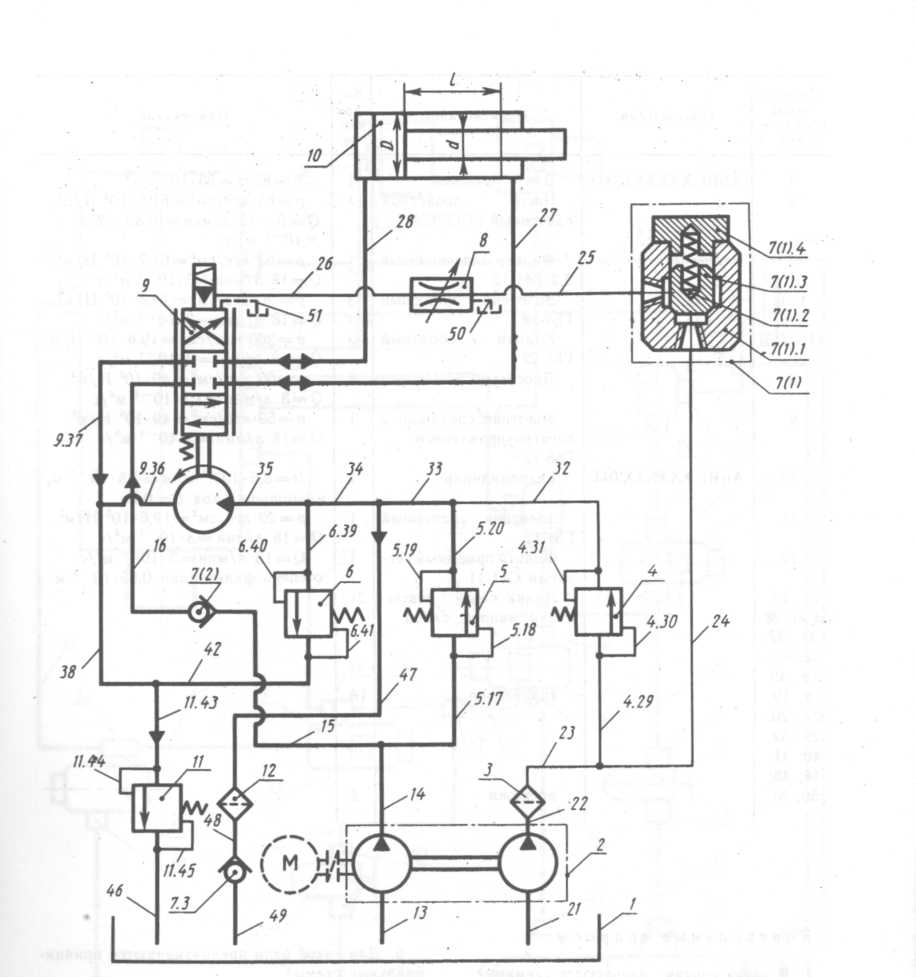

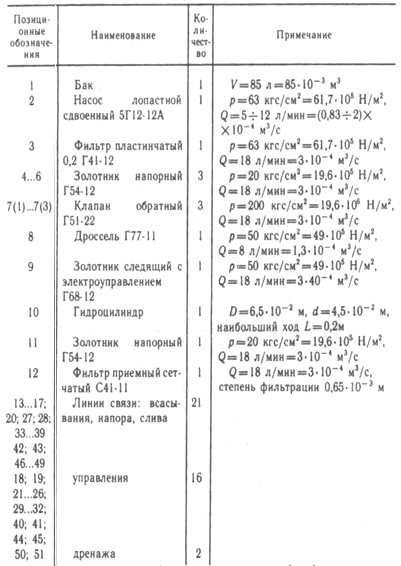

Работа 15. Лист 17 – Схемы.

выполнить на формате А3(420×297), основная надпись Ф1 (185×55);

образец листа рис. 37

чертёж схемы найти по таблице 22 номер схемы согласно варианту.

Задание:

Прочитать и вычертить схему (по специальности). Составить перечень элементов.

Схема – графический конструкторский документ, на котором показаны в виде условных изображений или обозначений составные части изделия и связи между ними. Форматы листов для выполнения схем Должны соответствовать ГОСТ2.301 – 68. Выбранный формат должен обеспечить компактное выполнение схемы, не нарушая её наглядности и удобства использования.

Построение схемы:

Действительное пространственное расположение составных частей изделия не учитывают или учитывают приближённо.

Допускается выполнять схемы в пределах условного контура, упрощённо изображающего контур изделия.

Линии на схемах всех типов выполняют в соответствии с правилами, установленными ГОСТ 2.701 – 84 и ГОСТ 2.721 – 74* «ЕСКД. Обозначения условные графические в схемах. Обозначения общего применения». ГОСТ 2.780 – 96, 2.781 – 96, 2.782 – 96, 2.784 – 96, 2.785 – 96, 2.791 – 96- правила общего выполнения трёх типов гидравлических и пневматических схем: структурных принципиальных и соединений.

Каждый элемент схемы должен иметь буквенно-цифровое обозначение (КО1;КО2…).

Линии связи (трубопроводы) на схеме обозначают порядковыми номерами (начиная с единицы), проставляемыми около концов их изображения;

обозначениями элементов, которые вписываются в окружность и помещаются рядом с условным графическим обозначением элемента.

Условные графические обозначения элементов чертят на схемах либо в положении, в котором они изображены в соответствующих стандартах, либо повёрнутые относительно этого положении на угол, кратный 90°, при этом буквенные, поворачивают.

Элемент линии связи чертят соответственно их положению: горизонтальные – параллельно основной надписи, вертикальные – перпендикулярно этому направлению; расстояние между соседними линиями связи не менее 3мм.

Данные об элементах и устройствах, изображённых на схеме изделия записывают в перечень элементов рис.35

Допускается, все сведения об элементах помещать рядом с их изображением на свободном поле схемы; связь между условными графическими обозначениями и перечнем элементов осуществляется через позиционные номера.

Поз. Обозначение |

Наименование |

Кол-во |

Примечание |

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 35 Перечень элементов.

Если поле схемы разбито на зоны или схема выполнена строчным способом, то справа от позиционного обозначения или под позиционным обозначением каждой составной части элемента или устройства указывают в скобках обозначение зон и номера строк, в которых расположены все остальные составные части этого элемента или устройства. Тогда перечень элементов будет выглядеть так:

Зона |

Поз |

Обозначение |

Наименование |

Кол |

примечание |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис.36

Литература:

1. А.М.Бродский. Глава6 § 6.2; 6.3; 6.4

2. И.С.Вышнепольский. Глава 10 § 80; 81; 82.

3. Ю.Н. Бахнов Глава 8

Пример выполнения задания

Рис.37

Таблица 22

|

|

|

|

|

|

|

|

|

|

ормат

ормат