- •Расчет и проектирование нагревательных устройств

- •Содержание

- •Расчёт и проектирование пламенных печей.

- •1. 1 Исходные данные для расчёта.

- •1. 2 Последовательность разработки конструкции печи.

- •1.3 Общая классификация пламенных нагревательных печей.

- •1.4 Определение площади пода, высоты свода и основных размеров печи.

- •1.5 Расчёт несущих элементов нагревательных устройств.

- •1.5.1 Фундамент

- •1.5.2 Каркас печи

- •1.5.3 Кирпичная кладка

- •1.6 Разработка эскизного проекта печи.

- •1.7 Составление уравнения теплового баланса и определение расхода топлива.

- •1.8 Проектирование топливосжигающих устройств

- •1.8.1 Пламенные газовые горелки

- •1.8.2. Беспламенные газовые горелки

- •1.8.3. Панельные горелки и радиантные трубы.

- •1.8.4 Форсунки для сжигания мазута

- •2. Проектирование электрических печей.

- •2.1. Проектирование печи сопротивления и выбор электронагревателей.

- •2.2 Расчет электропечей сопротивления.

- •2.2.1 Уравнение теплового баланса

- •2.2.2. Расчет электронагревателей.

- •2.3. Проектирование индукционных установок. Расчёт индукторов.

- •2.3.1 Определение геометрических размеров и тепловой мощности индуктора

- •2.4 Выбор температурного интервала нагрева под пластическую деформацию

- •3. Теплообменные аппараты.

- •Справочные материалы

2.2.2. Расчет электронагревателей.

Расчет электронагревателей печи производится в следующей последовательности:

1. Определяется рабочая температура нагревателя , которая берется примерно на 100°С выше конечной температуры нагреваемой заготовки.

tР= tкм +100°

2. Устанавливается марка материала, пригодного для изготовления нагревательных элементов, затем определяется удельное электросопротивление нагревателей (таблица 18).

3. Рассчитывается поверхностная мощность идеального нагревателя:

дид = έ СО[(ТН /100)4 -( Тм /100)4]

ТН, Тм –температуры печи и металла, К

4. Выбирается тип нагревателя и определяется удельная поверхностная мощность выбранного нагревателя.

5. Выбирается схема включения нагревателей в электрическую цепь и рассчитывается величина фазового напряжения:

для схемы включения «треугольником»:

Uтрф=Uс

для схемы включения «звездой»:

Uзпф=Uс/√3

6. Рассчитываются геометрические размеры: диаметр, длина круглых металлических нагревателей.

D =10з √4ρн Р2/ π2 U2ф gP)

D =0,1з √2,5Р U2ф /( π ρн gP)

Определяется фазовая мощность одного нагревателя. При этом следует учитывать, что в случае использования трехфазного тока, фазовая мощность нагревателя будет в три раза меньше общей, Рф = Р/3

Устанавливается количество электронагревателей и схема расположения их в печи.

Схема установки нагревателей с указанием монтажных размеров приводится в графической части курсовой работы.

Расчеты нагревателей из карборунда (силит SiC) или дисцилипида молибдена (M0S12), применяемые при температурах рабочей камеры 1350 —1550 °С, проводятся аналогично.

2.3. Проектирование индукционных установок. Расчёт индукторов.

2.3.1 Определение геометрических размеров и тепловой мощности индуктора

Внутренний диаметр индуктора d1 для нагрева цилиндрических заготовок и эффективный диаметр заготовок с квадратным поперечным сечением принимают равным, мм:

d1 = (1.3—2) dзаг ,где

dзаг- эквивалентный диаметр заготовки (40)

Внутренний диаметр тепловой изоляции, мм

d3= (1.1—1.2) dзаг зазор между индуктором и заготовкой должен быть не менее 10 мм. (41)

Длину индуктора в l мм, определяют по формуле:

11, = nl2 + (1-2)dзаг, где (42)

l2 - длина нагреваемой заготовки, мм.

Если длина индуктора, определенная расчетом, получается более 1000 мм, то целесообразно проектировать двухручьевой индуктор, в котором одновременно нагревается необходимое количество заготовок и обеспечивается нужный для работы штамповочного агрегата темп выдачи.

Средняя полезная мощность:

Pn=M3(cKtk-cHtH) /tH, (43)

где Мз = масса заготовки, ск и сн - теплоёмкость стали в конце и в начале нагрева, tK и tH - конечная и начальная температура нагрева.

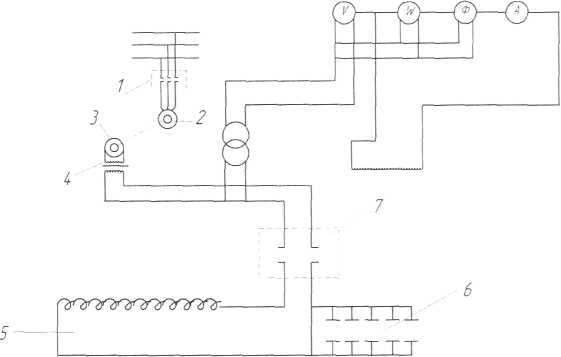

Рис. 13. Принципиальная схема индукционной установки

1 – контактор, 2 – электродвигатель, 3 – генератор, 4 – понижающий трансформатор напряжения, 5 – индуктор, 6 – конденсаторная батарея, 7 – контактор.

2.4 Выбор температурного интервала нагрева под пластическую деформацию

При нагреве заготовок изменяются структура и свойства металлов.

В различных производственных процессах металл нагревают под обработку давлением и для различных видов термической обработки. Для получения изделий высокого качества необходимо правильно назначать температуры, до которых металл нагревается в тех или иных случаях.

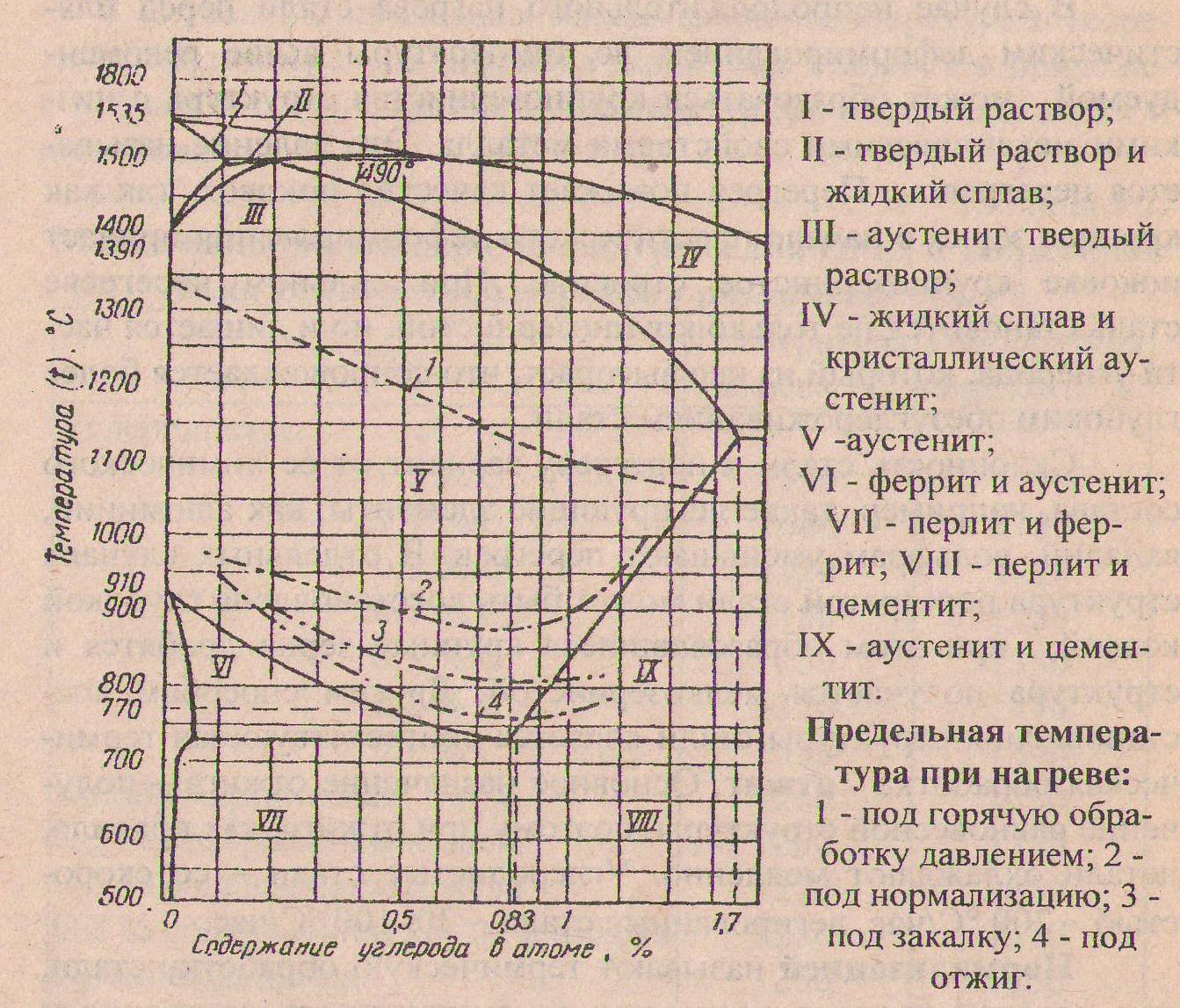

При нагреве углеродистых сталей в целях правильного выбора температур следует пользоваться диаграммой состояния железоуглеродистых сплавов, представленной на рис. 14.

Установлено, что пластическая обработка стали и других металлов протекает наиболее успешно после перекристаллизации в процессе нагрева - перестройки структуры в однофазное состояние, характеризующее одинаковым составом

Рис.14. Диаграмма состояния железоуглеродистых сплавов с указанием предела нагрева перед горячим пластическим деформированием и термообработкой.

и свойствами всех зерен (кристаллитов). Однофазное состояние для стали соответствует области чистого аустенита. Эта область на диаграмме железо-углерод (рис. 12) обозначена цифрами III и V с нанесенными на ней кривыми предельных температур нагрева под пластическое деформирование 7, нормализацию 2, закалку 3 и отжиг 4.

В случае непродолжительного нагрева стали перед пластическим деформированием до температуры выше рекомендуемой, может образоваться крупнозернистая структура с низкими механическими свойствами металла. Это явление называется перегревом. Перегрев понижает качество поковок, так как крупное зерно способствует снижению пластичности. При сильном перегреве сталь становится не только крупнозернистой, но и лишается части углерода, который из нее выгорает, что сопровождается более глубоким обезуглероживанием стали. Склонность стали к перегреву зависит от ее химического состава, например, такие легирующие элементы, как алюминий, ванадий, вольфрам уменьшают перегрев. В отдельных случаях структура перегретой стали может быть восстановлена глубокой ковкой, при этом образовавшиеся крупные зерна дробятся и структура получается мелкозернистой. Другим способом восстановления структуры стали является соответствующая термическая обработка – изотермический или рекристаллизационный отжиг. Основное назначение отжига - получение равновесной структуры, поэтому при отжиге, как правило, детали охлаждают медленно. Углеродистые стали - со скоростью ~ 200 °С/час, легированные стали ~ 30-100 °С / час.

Нормализацией называют термическую обработку стали, при которой изделие нагревают до аустенитного состояния и охлаждают на спокойном воздухе. В результате нормализации улучшается структура, уменьшаются внутренние напряжения, устраняются многие пороки, возникшие в процессе предшествующей обработки изделий. Твердость и прочность после нормализации выше, чем после отжига.

При длительной выдержке стали при температуре выше установленной для данной марки происходит окисление металла не только с поверхности, но и внутри, по границам зерен, с частичным их оплавлением. Вследствие этого сильно перегретая сталь по прочности не соответствует своей марке, и предел прочности ее может настолько понизиться, что в процессе обработки давлением появляются трещины и металл начинает разрушаться. Такой брак при нагреве называется пережогом. Этот вид брака является неисправимым и приводит сталь в полную негодность.

В табл. 2.1 приведены максимальная температура и теоретическая температура пережога различных сталей.

Таблица 2.1. максимальная температура нагрева под обработку давлением и теоретическая температура пережога различных сталей.

Сталь |

Температура |

Температура |

|

нагрева, °С |

пережога, °С |

Углеродистая: |

|

|

1,5% С |

1050 |

1140 |

1,1 %С |

1080 |

1180 |

0,9 % С |

1120 |

1220 |

0,7 % С |

1180 |

1280 |

0,5 % С |

1250 |

1350 |

0,2 % С |

1320 |

1470 |

0,1 %С |

1350 |

1490 |

Кремнемарганцевая |

1250 |

1350 |

С 3 % содержанием никеля |

1250 |

1370 |

С 5 % содержанием никеля |

1270 |

1450 |

С 8 % содержанием хрома и никеля |

1250 |

1370 |

Хромованадиевая |

1250 |

1350 |

Быстрорежущая |

1250 |

1380 |

Аустенитовая хромоникелевая |

1300 |

1420 |

Температуру рабочего пространства печи выбирают несколько выше конечной температуры нагретого металла. Этот перепад называется температурным напором и составляет обычно 100-150 °С.