Соединение элементов пластмассовых конструкций

Сварка термопластичных пластмасс

Основным способом соединения элементов из термопластичных пластмасс между собой является сварка. В отличие от склеивания, сварной шов образуется без применения какого-либо другого вещества — клея. Применяющиеся при некоторых видах сварки присадочные прутки и ленты выполняются из тех же пластмасс, что и основные элементы. К тому же следует иметь в виду, что термопласты обычно обладают слабой адгезией и склеивание их между собой требует специальных клеев и предварительной обработки.

Пластмассы, основанные на термореактивных полимерах, при нагревании размягчаться не могут, поэтому они не могут и свариваться.

Как и при сварке металлов, в случае сварки пластмасс под действием тепла производится размягчение и частичное расплавление материала в месте стыка с последующим его охлаждением. Но в отличие от металлов, пластмассы имеют сравнительно низкую термостойкость и поэтому температура сварки у них относительно невысока. Это весьма упрощает применяемое для сварки пластмасс оборудование и делает ее наиболее экономичной из всех других способов соединения.

Наиболее распространенные в строительстве термопласты имеют следующие температурные границы сварки (в градусах):

винипласт жесткий 200- 240

винипласт пластифицированный (пленка) . . . 180-200

полиметилметакрилат 200-220

полиэтилен 140-180

полиизобутилен . , . . 180

В целях экономии тепла нагрев обычно совмещают с давлением. Это дает возможность не доводить материал в месте стыка до полного расплавления, ограничиваясь только переходом его в вязкотекучее состояние. Величина прикладываемого при сварке пластмасс давления также невелика.

Для сварки пластмасс находят практическое применение три способа:

воздушно-газовый,

контактный термический и

высокочастотный.

Другие способы — механический и ультразвуковой — практического значения для строительных конструкций не имеют.

Механический способ, основанный на разогреве соединяемых элементов трением, ограниченно применяется для сварки труб.

Воздушно-газовая сварка пластмасс является наиболее простой и давно применяющейся. Нагрев шва при этом способе осуществляется горячим воздухом или другим инертным газом. Для полиэтилена желательно применять азот, так как кислород воздуха полиэтилен окисляет, в результате чего ухудшаются его свойства и снижается прочность шва. Для полиметилметакрилата применяется смесь воздуха и продуктов горения газа, идущего на нагрев воздуха. Для остальных термопластов хорошие результаты дает воздух.

Для воздушно-газовой сварки требуется иметь сжатый воздух или газ (обычно в баллонах), источник энергии для их нагрева и рабочий орган — сварочный пистолет. Применяется два типа сварочных пистолетов:

с электронагревом воздуха (газа) или

с нагревом его от сжигания горючего газа (светильный газ, водород, ацетилен и т. п.).

Сварочный пистолет с электронагревом. Подаваемый из баллона (или компрессором) сжатый газ проходит через нагревательные элементы, нагревается и через сопло направляется в шов свариваемых листов. Спираль нагревательных элементов питается через трансформатор переменным током напряжением 36—42 в. Сила тока, а следовательно, и температура, регулируется реостатом. Пистолет должен иметь заземление.

Газовый сварочный пистолет имеет змеевик, через который проходит воздух. Змеевик обогревается пламенем газовой горелки. Недостатком газового сварочного пистолета является большая опасность работы.

Сварка производится при давлении воздуха 0,3—1,0 атм. Расход его в час при сварке винипласта достигает 1,5 м3. При толщине свариваемых листов 2 см один погонный метр шва выполняется за 2 ч. При сварке других термопластов расход воздуха не уменьшается и скорость сварки не увеличивается. Ручная работа и малая производительность являются основными недостатками воздушно-газового способа сварки пластмасс.

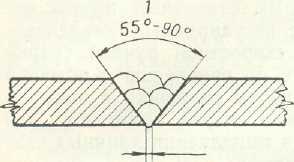

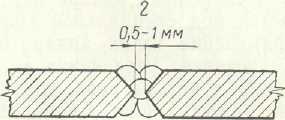

При сварке пластмасс применяются различные типы швов. При соединении тонких листов толщиной до 3 мм кромки листов выравниваются и сближаются так, что между ними оставляется зазор порядка 0,5—1 мм. Сварка выполняется в два прохода: верхний шов и шов с обратной стороны. Если двухсторонняя сварка невозможна или толщина листов менее 6 мм, целесообразно кромкам листов придавать односторонние скосы, получая V-образный шов. Наиболее прочное соединение дает шов с двухсторонним скосом кромок — Х-образный шов. Угол между плоскостями скосов в поперечном сечении шва называется углом раскрытия. Как и в случае V-образных швов, рекомендуемый угол раскрытия 55° при толщине листа до 5 мм и 70—90° при толщине свыше 5 мм. Фаски снимаются вручную напильником, фуганком или на фрезерном станке.

Заполнение швов при сварке производится с помощью сварочных присадочных прутков, заготовляемых методом экструзии из того же материала, что и материал свариваемых элементов. Выпускаются сварочные винипластовые прутки диаметром 1,5—4 мм и полиэтиленовые прутки диаметром 2,5—3 мм.

![]()

![]()

1— стыковой V-образный; 2 — стыковой Х-образный; S — угловой; 4 — валиковый внахлестку; 5 — валиковый под углом

При сварке пруток держится перпендикулярно к шву и листу с легким нажимом. Струя горячего воздуха направляется в шов под основание прутка. Расстояние между швом и концом сопла выдерживается равным 5—6 мм. Температура газа, выходящего из сопла, в этом месте должна превышать температуру сварки пластмассы на 30—40°. Сварка должна выполняться квалифицированным сварщиком. Не следует допускать пережога пластмассы, однако с другой стороны шов получается хорошим только при достаточном прогреве его и сварочного прутка. Недостатком воздушно-газовой сварки, кроме малой экономичности, является также отсутствие объективного контроля прочности получаемых сварных швов.

Кроме указанных основных типов стыковых швов, может возникнуть необходимость в применении угловых швов, валиковых и внахлестку. Применения этих швов следует избегать, так как они не обеспечивают достаточной прочности. Угловых швов при устройстве вентиляционных коробов можно избежать путем сгибания цельных листов и переноса стыка на грань короба с применением V-образного шва. Для гнутья листов применяются различные приспособления, причем жесткие пластмассы гнутся с нагревом: винипласта до 120°, полиэтилена — до 105—150°, полиметилметакрилата — до 125— 150° и полипропилена — до 150°.

Валиковые швы и швы внахлестку особенно не приемлемы в случае, когда сам материал получается путем прессования (как, например, листовой слоистый винипласт). Шов в этом случае соединяет верхний лист с 1—2 слоями пленок, монолитного соединения не получается. Кроме того, при соединении внахлестку неизбежно образование в приложении сил эксцентриситета и связанное с ним появление момента.

Зачистку и шлифовку швов производить не следует, так как это снижает их прочность.

Прочность сварных швов пластмасс зависит от типа шва и прочности материала сварочного прутка. При соблюдении оптимальных условий температуры сварки и при нормальном качестве стыковые швы имеют прочность, колеблющуюся в пределах от 50 до 90% от прочности основного материала.

Прочность на растяжение стыковых швов относительно прочности самого материала составляет:

у полиэтилена 50—80%

у винипласта ■ 75—90%

у полиметилметакрилата 75—85%

у полипропилена . . 65—90%

При этом прочность на растяжение валиковых швов и швов внахлестку ниже прочности стыковых швов на 15%. Относительная прочность стыкового шва на сжатие выше относительной прочности его на растяжение на 15%, а на срез, наоборот, ниже на 15%. Минимальные значения указанных прочностей могут приниматься в качестве расчетных.

Большим недостатком сварки пластмасс в струе горячего воздуха является хрупкость шва. Ударная вязкость получаемого таким образом шва в 10—12 раз ниже, чем у самого материала.

Недостатки ручной воздушно-газовой сварки не позволяют рекомендовать ее для применения в строительстве в качестве основного способа. Она может применяться как вспомогательный способ для выполнения небольших объемов работ.

С целью уменьшения недостатков воздушно-газовой сварки предложен и осуществлен ряд способов ее усовершенствования.

Для повышения скорости сварки применяются различные модели сварочных аппаратов, в которых сварочный пруток подается под специальной колодкой с регулируемым давлением. Применение таких аппаратов для скоростной ручной сварки обеспечивает увеличение ее скорости по сравнению с обычной ручной в четыре раза, упрощение работы сварщика и повышение качества шва. Скоростная ручная сварка применима для работы в нестесненных условиях, для выполнения длинных стыковых, угловых швов и швов внахлестку.

В строительстве могут найти применение также полуавтоматические и автоматические машины воздушно-газовой сварки. Они обеспечивают высокое качество швов, высокую скорость (как при высокоскоростной ручной сварке.) и применимы для сварки простых конструкций с длинными швами в нестесненных условиях, например при получении строительных профилей из листового материала.

Термическая контактная сварка. При использовании в качестве теплоносителя вместо горячего воздуха различного рода нагревателей в комбинации с давлением получаются весьма экономичные способы сварки пластмасс, называемые контактными.

Обычно используются электрические нагреватели, позволяющие достаточно точно регулировать температуру и продолжительность нагрева. Другие способы нагрева (горячим паром, паяльной лампой) большого распространения не имеют.

Контактная сварка плоских массивных заготовок из термопластичных пластмасс осуществляется путем нагревания их стыков, обработанных «на ус» с одновременным зажимом в специальных приспособлениях. При достаточно большом давлении (10—20 кг/см2) и соответствующей температуре (порядка 150—250° в зависимости от вида пластмассы) получается шов такой же прочности, как и основной материал. Недостатком этого, способа сварки является трудность его применения в условиях строительства. Даже при малых давлениях и при применении прямых стыков конструкцию необходимо зажимать в специальных приспособлениях, что не всегда возможно.

Разновидностью контактной сварки является сварка в паз двух листов под прямым углом. Для этого торец одного листа нагревают, а в месте стыка на втором листе нагретым металлическим бруском расплавляют паз. После достижения нужной температуры лист вставляют в паз, прижимая его до охлаждения.

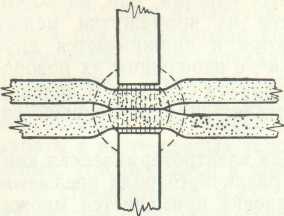

Аналогичным образом осуществляется сварка в стык пластмассовых труб. Для нагревания соответствующего инструмента и торцов труб используются нагревательные пластины или электрические нагреватели, питающиеся от сети через трансформатор. После достижения необходимой температуры соединяемые элементы снимаются с нагревательных пластин, или, наоборот, электрический нагреватель удаляется из промежутка между концами труб, затем трубы сдвигаются и прижимаются друг к другу с усилием от 0,2 до 0,8 кг/см2, с небольшим их поворотом, чтобы удалить пленку образовавшихся окислов. В полевых условиях нагревание может осуществляться ацетиленовой горелкой.

Большое распространение получила электротермическая контактная сварка пленок. Для сварки различного рода предметов бытового и производственного назначения применяется множество специальных конструкций сварочных агрегатов. Некоторые из них, приспособленные для сварки полотнищ длинными швами, могут найти применение в строительстве.

При небольшом объеме работ может найти применение сварка пленки оплавлением. Свариваемые полотнища зажимаются между металлическими пластинами. Края полотнищ шириной около 2 мм остаются свободными. Выступающие края оплавляются с помощью горячей проволоки или горелки.

Простым способом является также сварка с помощью нагреваемого током наконечника. Уложенные внахлестку края пленки или тонких листов нагреваются наконечником и тут же прокатываются вручную роликом.

Большое распространение получили сварочные клещи, состоящие из двух зажимов, имеющих регулируемый электрообогрев. Зажимая в клещи края стыкуемых пленок и прогревая их, получают очень ровный и прочный стыковой шов.

Электротермические контактные сварочные агрегаты непрерывного действия по конструкции делятся на два типа: роликовые, действующие по принципу гусеницы, и ленточные, в которых свариваемые пленки проходят между лентами. В обоих случаях обогреваются ролики и ленты, через них же осуществляется и нажим. При сварке полиэтиленовой пленки приходится считаться с прилипанием ее к обогреваемым зажимам. Чтобы избежать прилипания, применяют прокладки из термостойких пластмасс (например, из фторопласта—4) или прибегают к импульсной сварке, получающей в последнее время все большее распространение. Принцип импульсной сварки заключается в применении быстро нагревающихся и быстро остывающих нагревательных элементов, на которые подается прерывистый ток. Нагревание происходит импульсно, температура достигает максимума, а затем падает ниже температуры размягчения пластмассы, в результате чего охлажденная пленка к зажимам не прилипает.

На практике используются многие разновидности контактной сварки, некоторые из них могут успешно применяться в строительстве.

Прочность швов электротермической контактной сварки при качественном ее выполнении не ниже прочности самого материала.

Высокочастотная сварка. Сварка пластмасс токами высокой частоты основана на способности диэлектриков поглощать энергию переменного электрического поля и за счет этого нагреваться. Все термопластичные пластмассы являются хорошими диэлектриками, но не все из них имеют высокую способность поглощать энергию высокочастотного поля, измеряемую тангенсом угла потерь. Так, у полиэтилена и полипропилена, например, тангенс угла потерь невелик, поэтому применение для них высокочастотного способа сварки в чистом виде связано с приложением больших частот и технически сложно. Остальные термопласты (за исключением полистирола) подвергаются высокочастотной сварке вполне удовлетворительно и она для них является наиболее перспективной. Сварочные прессы высокочастотной сварки пластмасс состоят из двух частей: генератора частот и рабочего органа — электродов, являющихся одновременно зажимами. Свариваемые листы помещаются между электродами в поле высокой частоты, где и происходит их нагревание. При этом, поскольку электрический ток проходит по всей толще материала, а отдача тепла окружающей среде у внешних слоев больше, внутренние слои нагреваются сильнее, чем наружные. В отличие от контактной сварки создается впечатление холодной сварки. На практике нагревание «изнутри» создает ряд преимуществ. Помимо лучшего использования энергии и быстрого нагрева, при нажатии материал не выдавливается из-под электродов и сваривание происходит по всей его толще.

Напряжение и частота, применяемые при сварке, зависят от вида пластмассы. Выходное напряжение генератора не должно быть очень высоким во избежание пробивания свариваемых тонких листов и пленок. Оно составляет для большинства пластмасс несколько сот вольт.

По принципу работы различают сварочные аппараты

периодического и

непрерывного действия.

В первом случае материал вводится между электродами, пленки сжимаются, включается ток и по истечении заранее отрегулированного промежутка времени ток выключается. Включение и выключение тока производится автоматически. Затем электроды размыкаются и материал продвигается дальше. Вся операция длится несколько секунд. Высокочастотные аппараты ВЧС (для сварки пленок) и сварочные прессы. С их помощью можно сваривать полотнища гидроизоляции, линолеумные и кровельные покрытия и т. д.

Наиболее современными являются роликовые высокочастотные машины непрерывного действия. В этих машинах электроды имеют вид роликов, между которыми непрерывно протягивается свариваемый материал. Машина по конструкции похожа на ножную швейную машину, в которой вместо иглы и челнока установлены роликовые электроды, один из которых имеет возвратно-поступательное движение. Для сварки полиамидных пленок.

Для сварки пленок из полиэтилена и других пластмасс, имеющих малый тангенс угла потерь, электроды покрываются материалами, достаточно термостойкими и имеющими большой тангенс угла потерь. Нагревание стыкуемых пленок производится в этом случае не током высокой частоты, а за счет теплоотдачи от электродов. Сварка по существу превращается в контактную.

Сварка током высокой частоты обеспечивает высокое качество швов. Прочность шва получается такой же, как и у целого материала. При массовом производстве работ сварка токами высокой частоты проста, экономична и удобна. Она имеет наибольшие перспективы для применения в народном хозяйстве и строительстве.