- •Глава 10 планирование потребности в материалах, деталях и узлах (mrp)

- •10.1. Модель потребности зависимых запасов

- •10.2. Достоинства mrp

- •10.3. Структура mrp

- •10.4. Восстановление и текущие изменения

- •10.5. Техника определения размера партии

- •Пример 6

- •10.6. Планирование мощности и планирование потребности в материалах (mrp2)

- •10.7. Планирование распределения ресурсов (drp)

- •Обобщение

Глава 10 планирование потребности в материалах, деталях и узлах (mrp)

Модели запасов, обсужденные в главе 9, предполагали, что спрос на одно изделие (на определенный товар) не зависит от спроса на другое изделие (товар). Например, спрос на холодильники может быть независимым от спроса на посудомоечные машины. Более того, спрос сегодня может иметь не большее значение, чем спрос завтра.

Тем не менее спрос на разнообразные изделия может быть зависимым. Под зависимым спросом мы понимаем, что спрос на определенное изделие оказывает влияние на спрос па другое изделие.

Рассмотрим автопроизводителя. Рыночный спрос на автомобильные покрышки и радиаторы зависит от производства автомобилей. Четыре покрышки и один радиатор идут на каждый изготовленный автомобиль. Спрос на те или иные изделия зависим, когда связи между изделиями могут быть определены. Поэтому, если менеджер может спрогнозировать спрос на конечный продукт, то количество всех потребных компонент этого продукта может быть подсчитано потому, что все компоненты являются зависимыми от конечного продукта изделиями.

Операционный менеджер Боинг Аиркрафт, например, планируя производство одного самолета в неделю, знает всю потребность в компонентах вплоть до заклепки. Для любого товара все компоненты, входящие в него, представляют компоненты зависимого спроса. Обобщая, можно сказать, что для компонента любого наименования должен быть составлен план, использующий отношения зависимости, выраженной в количествах вхождения этого компонента в конечное изделие.

Методы, учитывающие описанные выше зависимости, когда они могут быть использованы, предпочтительнее моделей, описанных в главе 9. Это справедливо для всех деталей, сборочных единиц и покупных изделий, когда известно расписание их вхождения в изделие. Сказанное справедливо не только для промышленных предприятий и распределителей готовой продукции, но и для самых разнообразных фирм, от ресторанов до госпиталей. Когда используются методы зависимого спроса в промышленной сфере (на производстве), они называются планированием потребности в материалах, деталях и узлах (MRP). Когда используются методы зависимого спроса в распределительной сфере, они называются планированием распределения ресурсов (DRP).

10.1. Модель потребности зависимых запасов

В этой главе мы исследуем модели потребности зависимых запасов для случаев производства и распределения. Затем мы посмотрим, как используются эти модели. Эффективное использование моделей зависимых запасов требует, чтобы операционный менеджер знал:

производственный график (что должно быть сделано и когда);

спецификации или ведомость применяемых материалов (как сделать продукт);

наличие материалов на складе (что на складе);

материалы в заявке (что заказано);

текущее время (как много его потребуется на получение компонент).

В этой главе каждая потребность рассматривается в контексте планирования потребности в материалах (MRP) и затем рассматривается планирование распределения ресурсов (DRP).

Производственный график. Производственный график определяет, что должно быть сделано и когда. График должен быть согласован с производственным планом. Производственный план представляет собой объемлющую все уровни выходную информацию в наиболее представимых терминах (например, типоразмеры изделий, нормативную трудоемкость изготовления или стоимость в деньгах). Производственный план формируется на основе методов, применяемых в агрегатном планировании (глава 8). Такие планы используют множество входных данных, включая финансовые планы, потребительский спрос, пропускную возможность инженерных служб, возможности трудовых ресурсов, колебания запасов, оценку поставщиков и ряд других. Каждый информационный вклад имеет свой путь вхождения в производственный план, как показано на рис. 10.1, который показывает процесс планирования от производственного плана до исполнения. Каждый нижний уровень планов должен быть выполним. Если этого нет, необходимое регулирование обеспечит обратная связь. Одно из главных назначений MRP заключается в его способности обеспечить точное выполнение графика в условиях различных мощностных ограничений. Такой подход в планировании позволяет достичь отличных результатов. Производственный план устанавливает верхнюю и нижнюю границы для производственного графика. В процессе производственного планирования находит свое развитие производственный график.

Производственный график говорит нам, что необходимо, чтобы удовлетворить спрос и выполнить производственный план. Этот график устанавливает, какие изделия произвести и когда. Менеджеры должны твердо придерживаться плана, чтобы выдерживать разумную длительность производственного процесса (обычно при сложном и длительном процессе производства). Многие организации создают производственные графики и затем «фиксируют» короткие отрезки плана, объединяющие выполнение близких взаимосвязанных последовательных работ плана. Зафиксированные отдельные куски расписания рассматриваются затем как «фиксированные», «твердые» или «замороженные» задания – графики. Изменения возможны только за рамками зафиксированного плана. Производственный график становится, таким образом, развернутым, последовательно выполняемым производственным расписанием. Например, фиксированный семинедельный план состоит из дополняющих друг друга недельных планов, выполняющих последовательно определенные производственные задания. Таким образом, налицо – семинедельный фиксированный план. Заметим, что производственный план – график является основанием реализации только производственного процесса. Его нельзя рассматривать как прогноз спроса. В нем указываются детали и узлы, которые должны быть произведены. Производственный график может быть выражен в терминах:

последней (конечной) единицы в компаниях с непрерывным (работающим на склад) процессом;

заказа покупателя (исполнение по заказу) для компаний с единичным производством;

количества модулей для массового производства (сборочные единицы в заделах).

Производственный график для двух продуктов А и S представлен в табл. 10.1.

Рис. 10.1.

Планирование процесса

Таблица 10.1. Производственный график для изделий А и S

Общая наибольшая потребность изделия А |

||||||||||

Неделя |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

Количество |

50 |

– |

100 |

47 |

60 |

– |

110 |

75 |

– |

|

Общая наибольшая потребность изделия S |

||||||||||

Неделя |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

Количество |

100 |

200 |

150 |

– |

– |

60 |

75 |

– |

100 |

– |

Спецификации, или ведомости состава изделия. На словах, разумеется, легче определить, как сделать изделие, чем осуществить это на практике. Как мы видели в главе 6, всегда существует спешка в поставке нового изделия на рынок. Поэтому чертежи и спецификации могут быть упрощены. Более того, часто чертежи и спецификации содержат ошибки (физические размеры ошибочны), либо два чертежа выпускаются для одного и того же компонента, сборочной единицы, либо конструкторская документация почему – то отсутствует. Поэтому существует система инженерных извещений об изменениях (engineering change notices, ECNs), еще более усложняющая производственный процесс.

Детали, которые должны быть произведены, часто специфицируются посредством ведомости состава изделия, которую мы рассмотрели в главе 6. Ведомость состава изделия (a bill of material, BOM) представляет перечень определенных, количеств компонент, ингредиентов и материалов, необходимых, чтобы сделать изделие. Спецификация ингредиентов домашней кухни и их количества и полный набор конструкторских чертежей для производства аэроплана в обоих случаях представляют ведомости состава изделия (хотя содержание и назначение их различны). Чертежи и ведомость состава изделия существуют для целого изделия, такого, как карандаш, грузовик или «Боинг 757». Соответственно, чертежи и ведомости состава изделия создаются для каждой важной компоненты и сборочной единицы. Для каждой составной части и сборочной единицы имеется чертеж, в котором есть спецификация их составных элементов. В свою очередь, составные элементы или сборочные единицы тоже специфицируются аналогичным образом вплоть до отдельного болта, гайки, килограмма краски, буклета инструкций и т. п. Ведомость состава изделия для элемента А в примере 1 состоит из элементов В и С. Индивидуальные чертежи описывают не только их физические размеры, но и специальные процессы, а также исходный материал, из которого сделана каждая деталь. Элементы выше каждого уровня называются родителями; элементы ниже каждого уровня называются компонентами, или детьми.

Ведомость состава изделия определяет структуру изделия. Следующий пример показывает, как развивается структура изделия и постепенно углубляется, обнаруживая требования для каждого отдельного компонента. Эта проблема была в свое время описана и представлена с помощью матричной алгебры.

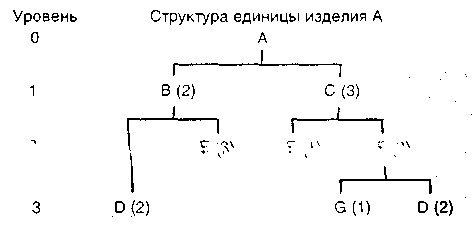

ПРИМЕР 1

Спрос на изделие А составляет 50 ед. Каждая единица А требует две единицы В и три единицы С. Каждая единица В требует две единицы D и три единицы Е. Далее каждая единица С требует одну единицу Е и две единицы F. И каждая F требует одну единицу G и две единицы D. Таким образом, потребность В, С, D, Е, F и G полностью зависит от спроса на А. Имея эту информацию, мы можем сконструировать структуру изделия в относительных единицах запаса:

Е(3) Е(1)

Е(2)

2

Структура имеет четыре уровня: О, 1, 2 и 3. Имеются четыре родителя: А, В, С и F. Каждая единица – родитель имеет, по крайней мере, один уровень ниже ее. Единицы В, С, D, Е, F и G являются компонентами, потому что каждая единица имеет по крайней мере один уровень над ней. В этой структуре В, С и F являются и родителями, и компонентами. Число в круглых скобках указывает, какое количество штук этой отдельной единицы необходимо, чтобы изготовить единицу, следующую сразу же выше нее. Таким образом, В(2) означает, что требуются две единицы В для каждой единицы А, и F(2) означает, что требуются дне единицы F для каждой единицы С.

Имея развернутую структуру продукта, мы можем определить количество штук каждой единицы, требующихся для удовлетворения потребности. Эта информация размешается в следующей таблице:

Часть В : 2 х количество As = (2) (50) = 100

Часть С : 3 х количество As = (3) (50) = 150

Часть D : 2 х количество Bs + 2 х количество Fs = (2) (100) + (2) (300) = 800

Часть Е : 3 х количество Bs + 1 х количество Cs = (3) (100) + (1) (150) = 450

Часть F : 2 х количество Cs = (2) (150) = 300

Часть G: 1 х количество Fs = (1) (300) = 300

Ведомости состава изделия не только специфицируют потребность, они также полезны для определения затрат и могут использоваться как список единиц, который должен быть выпущен для производства единицы изделия или непосредственно для сборки.

Ведомости модуля. Ведомости состава изделия могут быть использованы при производстве модулей (см. главу 6). Модули не являются конечными продуктами, чтобы быть проданными, они являются компонентами, которые могут быть произведены и собраны в изделия. Они могут быть главными компонентами конечных изделий или изделий по выбору. Ведомости состава изделия для таких модулей называются ведомостями модулей. Ведомости состава изделия иногда составляются как модульные (скорее, чем часть конечного изделия) потому, что графики производства и производство часто больше способствуют продвижению изготовления изделий, организуя процесс относительно небольшого числа модулей, чем множества финальных сборочных единиц

Например, фирма может изготавливать 138 000 различных конечных изделии, но имеет только 40 модулей, которые в различных комбинациях подбираются, чтобы произвести 138 000 конечных изделий. Фирма осуществляет прогноз потребности в изделиях, составляет свой производственный график и ведомости 40 модулей, а не 138000 различных конфигураций конечных изделий. 40 модулей могут быть собраны в необходимых специфических сочетаниях и представлять конечную сборку изделий.

Ведомости планирования и временные ведомости. Существуют и иные ведомости состава изделия, включающие ведомости планирования и временные ведомости. Ведомости планирования создаются для того, чтобы назначать искусственного родителя в ведомости состава изделия. Это возможно преимущественно при двух условиях: 1) там, где мы хотим сгруппировать сборочные единицы вместе, чтобы понизить число единиц, которые пришлось бы включать в расписание, и 2) там, где мы хотим выпускать «комплекты» для производственного отдела. Например, неэффективно выпускать шпонки персонально для каждой сборочной единицы, число которых огромно, поэтому мы назовем всю потребность в шпонках «комплект» и выпустим ведомость планирования для таких комплектов. Ведомость планирования специфицирует комплект, подлежащий выпуску. Ведомость планирования может быть также известна под названием псевдоведомость, или номер комплекта.

Временные ведомости состава изделия являются ведомостями состава компонент, обычно сборочных единиц, которые существуют только временно и идут прямо в новую сборку. Поэтому они кодируются, чтобы получить специальную обработку; время на обработку – нулевое, и они трактуются как сосланная часть их родительской единицы. Они никогда не складируются и не входят в заделы.

Нижний уровень кодирования. Нижний уровень кодирования единицы в ВОМ необходим, когда идентичные единицы существуют на различных уровнях в ВОМ. Нижний уровень кодирования означает, что единица кодируется самым нижним уровнем, на котором она используется. Например, единица D в примере 1 кодируется нижайшим уровнем, на котором она используется. Единица D могла бы кодироваться как составная часть В, и тогда бы она кодировалась как уровень 2. Но поскольку D также является и частью F, a F кодируется уровнем 2, то единица D кодируется уровнем 3. Нижний уровень кодирования как прием позволяет легко компьютеризировать потребность в конкретной единице. Когда ВОМ имеет тысячи единиц в своем перечне и когда потребности часто пересчитываются, легкость и быстрота компьютеризации становятся важными факторами.

Точность учета запасов. Знание того, что находится в запасе, является результатом хорошего управления запасами, как об этом говорится в главе 9. Хороший менеджмент в сфере запасов абсолютно необходим, чтобы MRP – система хорошо работала. Если фирма не достигла хотя бы 99 % точности учета запасов, то можно считать, что планирование потребности в материалах, деталях и узлах не будет выполнять свои функции.

Нарушение сроков закупок. Отслеживание нарушения сроков закупок существует как побочная ветвь хорошо организованного процесса закупок в отделе управления запасами. Когда осуществляются заказы, учет заявок и расписание доставки заказов должны представлять информацию, доступную для производственного персонала. Только на основе хорошо организованной информации о закупках менеджеры могут разработать хорошие производственные планы и эффективно пользоваться MRP – системой.

Время изготовления каждого компонента. Служба менеджмента должна определять, когда изделия нужны. Только после этого можно определить, когда закупать, изготавливать детали и собирать изделия. Это означает, что производственный персонал определяет время ожидания, движения, очередность, время переналадки и время изготовления каждого компонента. Будучи сгруппированными вместе, эти времена называются временами изготовления (табл. 10.2).

Таблица 10.2. Время изготовления для продукта А

-

Компоненты

Время изготовления

А

Одна неделя

В

Две недели

С

Одна неделя

D

Одна неделя

Е

Две недели

F

Три недели

G

Две недели

Когда ведомость состава изделия А представлена всесторонне графически (пример 1) и на графике проставлены времена изготовления отдельных деталей и узлов (время нанесено на горизонтальные оси), тогда мы обладаем временной структурой товара (или, в отечественной терминологии, – это цикловой график изготовления изделия). Сказанное проиллюстрировано (рис. 10.2).

Рис. 10.2. Временная

структура завода