- •Классификация по целевому назначению

- •3.Расширение технологических возможностей оборудования.

- •Правило шести точек

- •Классификация баз

- •Характеристика технологических баз по лишенным степеням свободы

- •Обозначение баз

- •Погрешность базирования при установке заготовки по плоскости

- •Погрешность базирования при установке заготовки по отверстию

- •Погрешность базирования при установке заготовки в центрах

- •Классификация установочных элементов

- •Требования к установочным элементам

- •Материал установочных элементов

- •Основные опоры

- •Опорные штыри

- •Пластины опорные

- •Вспомогательные опоры

- •Классификация установочних пальцев

- •Требования, предъявляемые к зажимным механизмам

- •Методика расчета сил закрепления

- •Заготовка удерживается силами трения

- •Заготовка удерживается непосредственно силами закрепления

- •Определение коэффициента запаса к

- •Классификация зажимных механизмов

- •Классификация по степени механизации

- •Расчет винтовых механизмов

- •Условие самоторможения клина

- •Расчет клиновых механизмов Клиновой механизм без роликов с односкосым клином

- •Клиновой механизм с односкосым клином и роликами

- •Многоклиновые самоцентрирующие механизмы

- •Одноплунжерные механизмы

- •Расчет круговых эксцентриковых зажимов

- •Однорычажные механизмы

- •Двухрычажные шарнирные механизмы

- •Расчет усилия зажима в цанговом патроне

- •Механизмы с гидропластмассой (гидропластовые)

- •Расчет пневмоцилиндров

- •Расчет пневмокамер

- •1. Гидроцилиндр; 2. Насос; 3. Золотник управления; 4. Предохранительный клапан; 5. Ручка управления золотником

- •Пневмогидравлический привод с преобразователем давления прямого действия

- •Пневмогидравлический привод с преобразователями давления последовательного действия

- •Детали приспособлений для направления режущего инструмента

- •Постоянные втулки

- •Сменные втулки

- •Быстросменные втулки

- •Специальные втулки

- •Вращающиеся втулки

- •Кондукторные плиты

- •Базовые элементы приспособлений (корпуса)

- •Последовательность разработки приспособления

- •Разработка общего вида приспособлений

- •Суммирование величин

- •Пути уменьшения погрешностей

- •Допустимая погрешность

- •Фактическая погрешность

- •Погрешности, влияющие на точность сверления по кондуктору

- •Погрешность, связанная со смещением оси сверла –

- •Погрешность, связанная с перекосом оси сверла –

- •Погрешность расположения отверстия под рабочую втулку в кондукторной плите –

- •Пример обеспечения точности межцентрового расстояния при сверлении в специальном приспособлении.

Суммирование величин

Серийное производство: одно приспособление, но частая переналадка:

![]()

t = 3 – коэффициент, определяющий долю возможного брака;

![]() 1/9

– коэффициент для кривой Гаусса.

1/9

– коэффициент для кривой Гаусса.

![]() 1/3

– коэффициент для кривой равной

вероятности;

1/3

– коэффициент для кривой равной

вероятности;

– постоянная величина, учитываемая при настройке станка.

Массовое производство:

а) одно приспособление на каждом станке:

![]()

т.к. и компенсируются настройкой станка и выверкой приспособления.

б) многоместное приспособление на станке:

![]()

в) приспособления спутники на автоматических линиях или несколько одинаковых приспособлений на станке:

![]()

Пути уменьшения погрешностей

– погрешности изготовления и сборки установочных элементов приспособления:

– ужесточение допусков на изготовление и сборку установочных элементов;

– обработка установочных элементов (опорных площадок) в сборе с корпусом приспособления.

– погрешности, вызванные износом установочных элементов:

– применение более износостойких материалов для опор;

– предварительная обработка заготовок (дробеструйная, механическая обработка).

– применение правильной конструкции опор; контроль износа.

– погрешности вследствие неточности установки приспособлений на станке:

– компенсация настройкой станка (серийное производство);

– ужесточение допусков на присоединительные размеры (массовое производство, спутники и многопозиционные приспособления);

– односторонний выбор зазоров при установке приспособления на станок.

Конечной

целью расчета приспособления на точность

является определение величины![]() ,

а именно

.

Это можно сделать использовав неравенство

(3), т.е. εдоп

≥

εфакт

и

уравнение (2) или (

,

а именно

.

Это можно сделать использовав неравенство

(3), т.е. εдоп

≥

εфакт

и

уравнение (2) или (![]() )

и уравнение (4).

)

и уравнение (4).

Предварительно

подсчитывают

![]() в

уравнении (4).

в

уравнении (4).

Зная, назначают допуски на изготовление деталей приспособления, влияющих на точность обработки заданной заготовки (детали).

Лекция 17

ПРИМЕР РАСЧЕТА НА ТОЧНОСТЬ ПРИСПОСОБЛЕНИЯ ДЛЯ ФРЕЗЕРОВАНИЯ ШПОНОЧНОГО ПАЗА

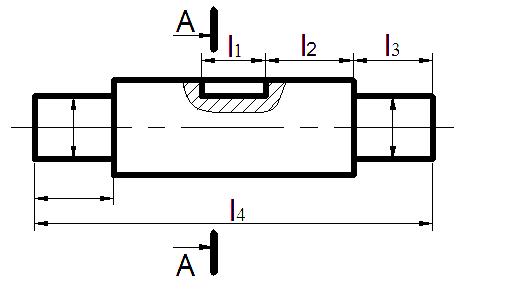

Рис. 1 – Эскиз детали

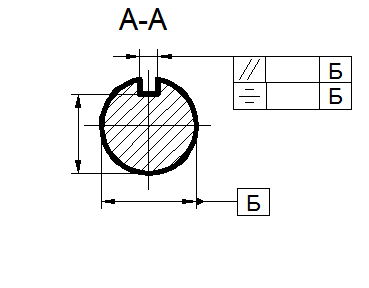

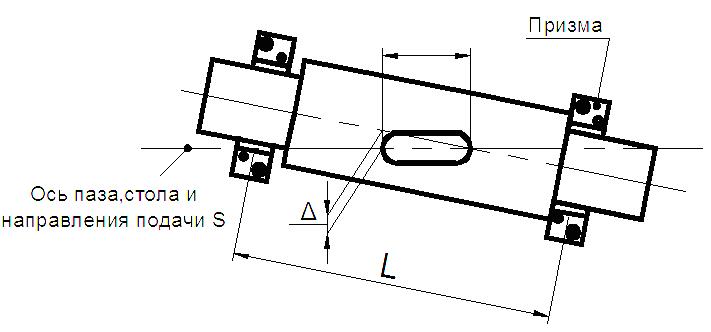

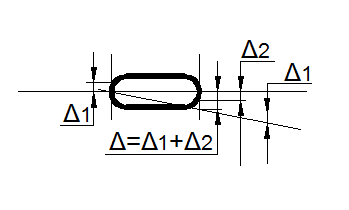

Рис. 2 – Схема установки

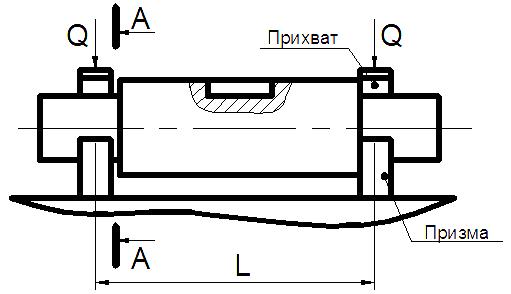

Рис. 3 – Расчетная схема

∆ - погрешность положения оси паза.

Должно выполняться условие:

![]()

Допустимая погрешность

![]()

принимается Т = ∆,

где Т – допуск параллельности оси паза относительно оси цилиндрической поверхности Б (рис.1);

ω

–

погрешность обработки на вертикально

фрезерном станке ( это все погрешности

кроме связанных с приспособлением:![]() );

);

∆ – возникающая погрешность обработки (отклонение от параллельности).

Величина ω зависит от геометрической неточности станка (отклонение от параллельности оси Т - образного паза относительно вектора подачи).

Остальные погрешности не влияют на величину ∆ (размерный износ, жесткость технологической системы, погрешность настройки, температурные деформации.)

Величина ω может быть найдена по нормам точности металлорежущего станка (перечень ГОСТов см. т.1СТМ под. ред. Косиловой, 1972, стр.7) или по таблицам точности окончательной обработки на металлорежущих станках т.1, 1972, стр. 58 или стр.17.

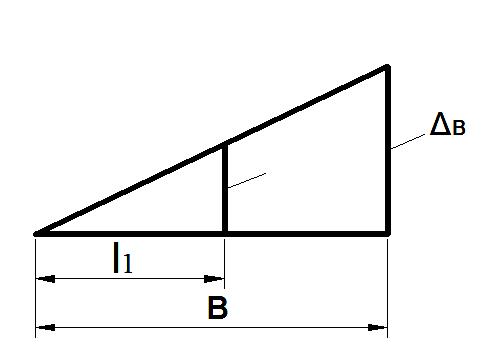

Непараллельность по отношению к установочной поверхности ∆b равна 16 - 25 мкм на длине b = 300 мм.

Пересчет погрешности (непараллельности) на другую длину по формуле:

![]()

![]()

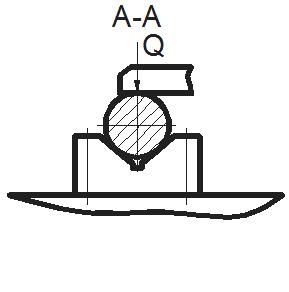

Рис. 4 – Схема к определению погрешности ω