- •Классификация по целевому назначению

- •3.Расширение технологических возможностей оборудования.

- •Правило шести точек

- •Классификация баз

- •Характеристика технологических баз по лишенным степеням свободы

- •Обозначение баз

- •Погрешность базирования при установке заготовки по плоскости

- •Погрешность базирования при установке заготовки по отверстию

- •Погрешность базирования при установке заготовки в центрах

- •Классификация установочных элементов

- •Требования к установочным элементам

- •Материал установочных элементов

- •Основные опоры

- •Опорные штыри

- •Пластины опорные

- •Вспомогательные опоры

- •Классификация установочних пальцев

- •Требования, предъявляемые к зажимным механизмам

- •Методика расчета сил закрепления

- •Заготовка удерживается силами трения

- •Заготовка удерживается непосредственно силами закрепления

- •Определение коэффициента запаса к

- •Классификация зажимных механизмов

- •Классификация по степени механизации

- •Расчет винтовых механизмов

- •Условие самоторможения клина

- •Расчет клиновых механизмов Клиновой механизм без роликов с односкосым клином

- •Клиновой механизм с односкосым клином и роликами

- •Многоклиновые самоцентрирующие механизмы

- •Одноплунжерные механизмы

- •Расчет круговых эксцентриковых зажимов

- •Однорычажные механизмы

- •Двухрычажные шарнирные механизмы

- •Расчет усилия зажима в цанговом патроне

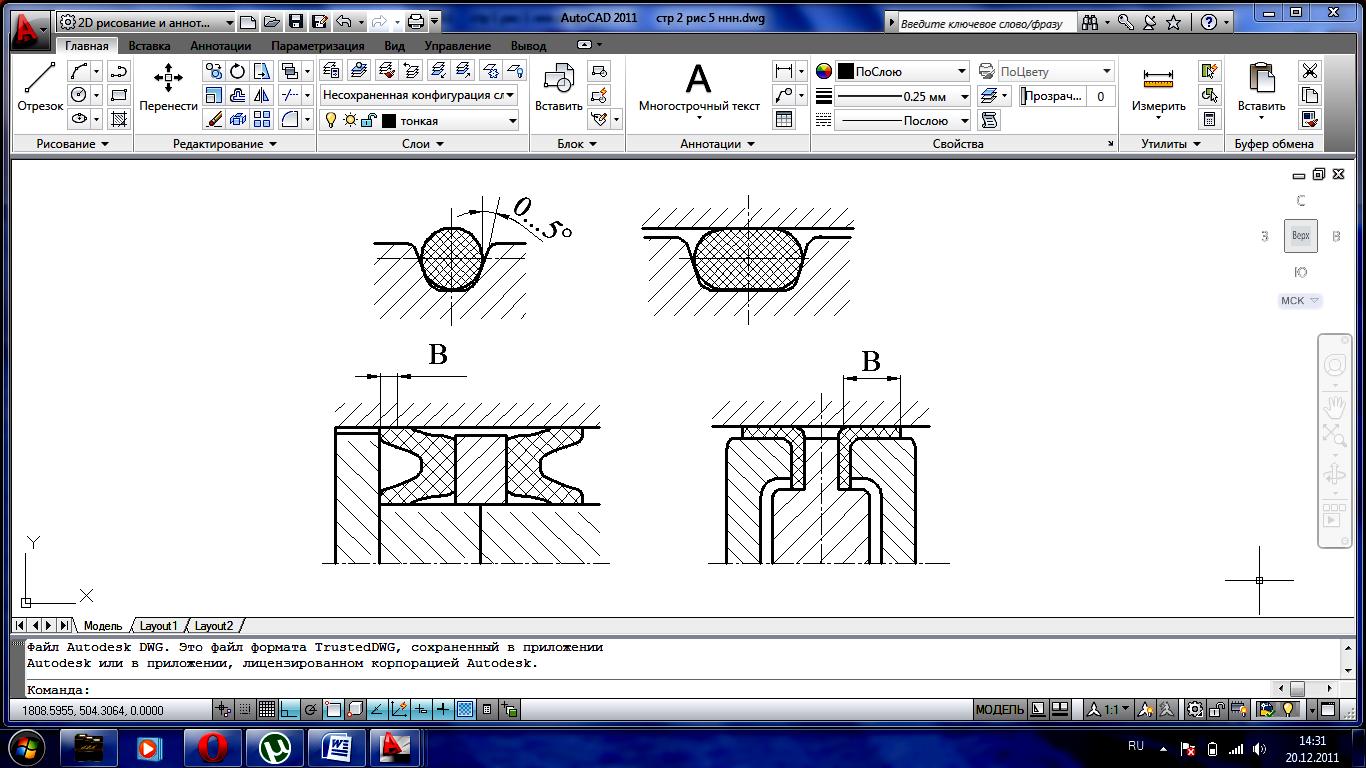

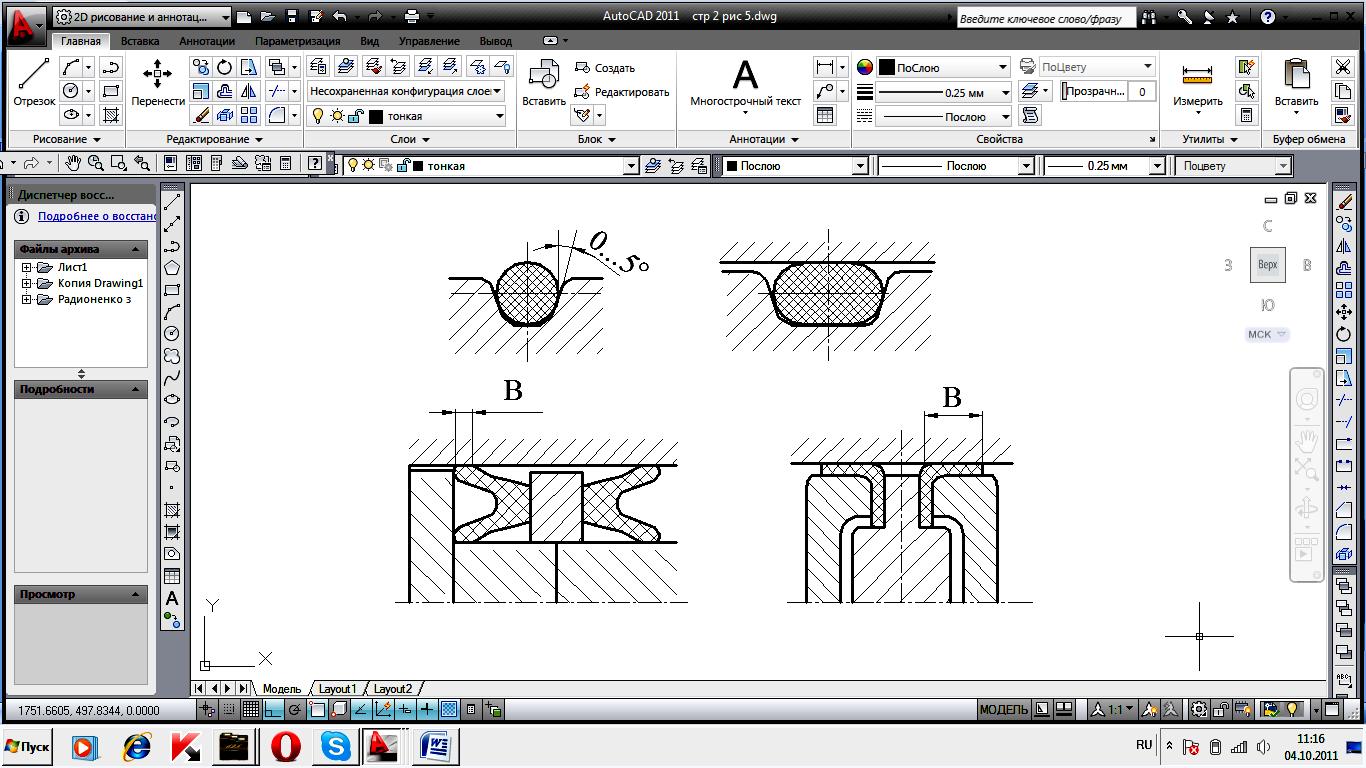

- •Механизмы с гидропластмассой (гидропластовые)

- •Расчет пневмоцилиндров

- •Расчет пневмокамер

- •1. Гидроцилиндр; 2. Насос; 3. Золотник управления; 4. Предохранительный клапан; 5. Ручка управления золотником

- •Пневмогидравлический привод с преобразователем давления прямого действия

- •Пневмогидравлический привод с преобразователями давления последовательного действия

- •Детали приспособлений для направления режущего инструмента

- •Постоянные втулки

- •Сменные втулки

- •Быстросменные втулки

- •Специальные втулки

- •Вращающиеся втулки

- •Кондукторные плиты

- •Базовые элементы приспособлений (корпуса)

- •Последовательность разработки приспособления

- •Разработка общего вида приспособлений

- •Суммирование величин

- •Пути уменьшения погрешностей

- •Допустимая погрешность

- •Фактическая погрешность

- •Погрешности, влияющие на точность сверления по кондуктору

- •Погрешность, связанная со смещением оси сверла –

- •Погрешность, связанная с перекосом оси сверла –

- •Погрешность расположения отверстия под рабочую втулку в кондукторной плите –

- •Пример обеспечения точности межцентрового расстояния при сверлении в специальном приспособлении.

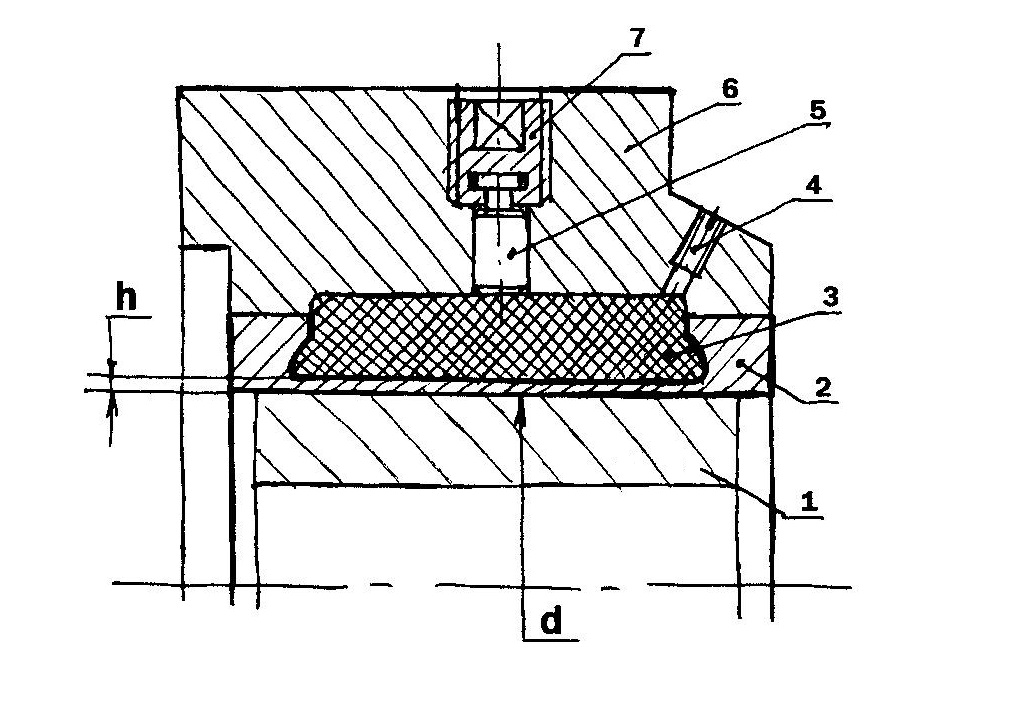

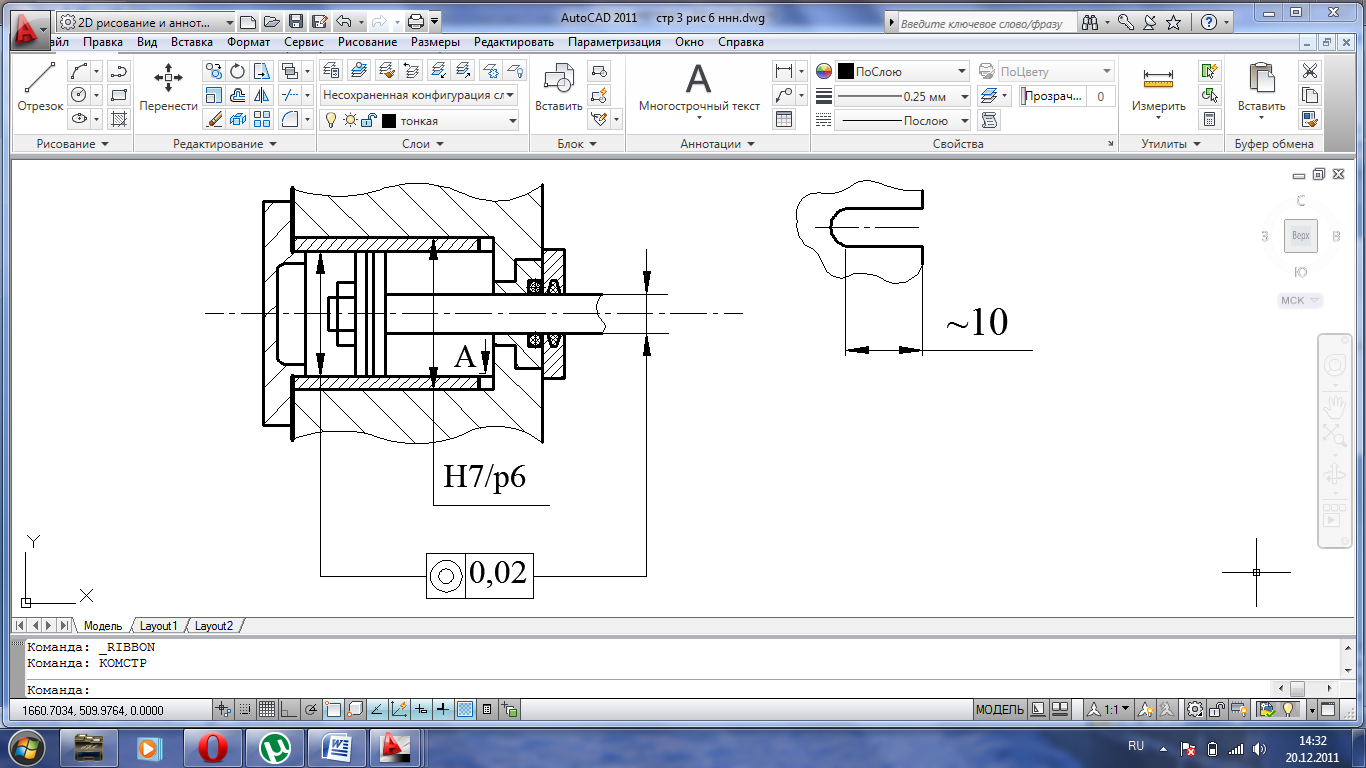

Механизмы с гидропластмассой (гидропластовые)

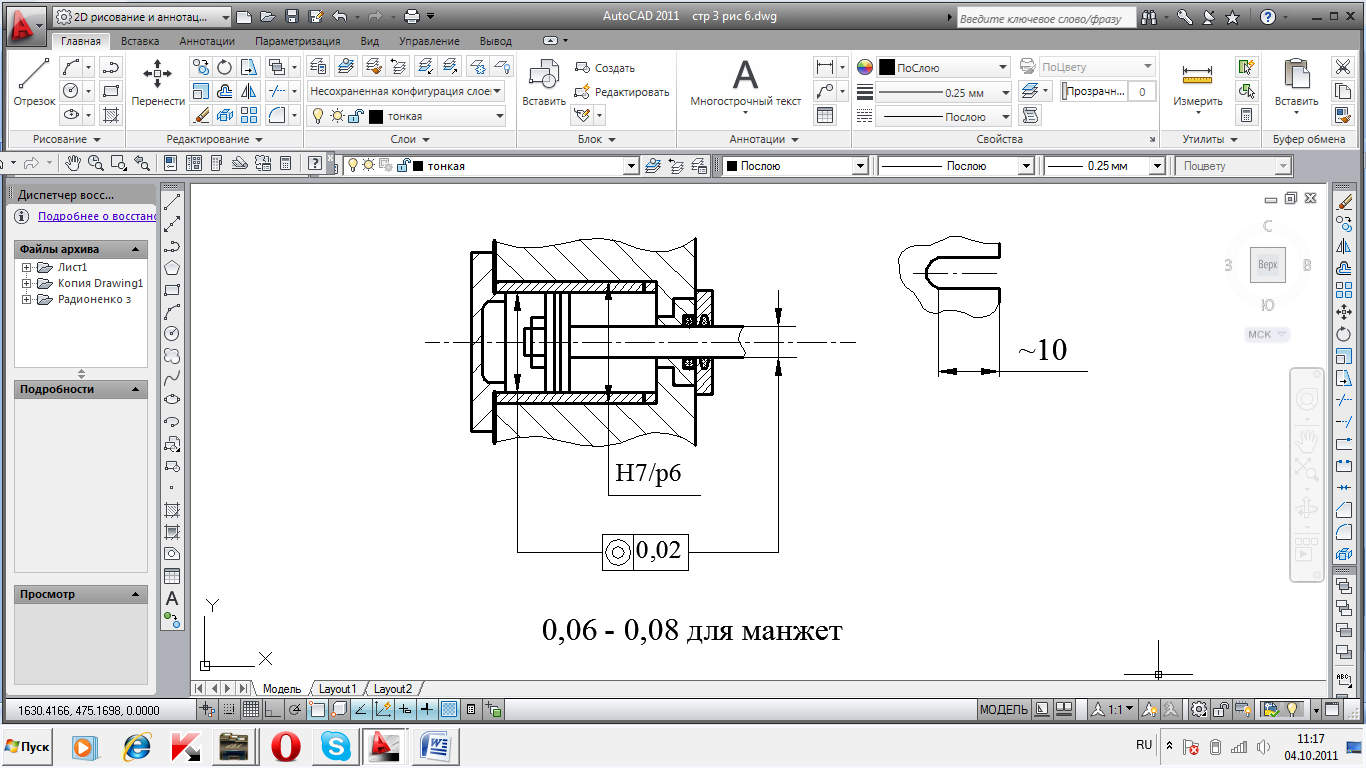

Рис. 6 – Схема зажимного механизма с гидропластмассой

Базовые поверхности заготовок должны быть обработаны не грубее 7-9 квалитетов.

Точность центрирования до 10 мкм.

Материал Сталь У7А, 4ОХ, 30ХГСА, HRC 35…40.

Толщина стенки гильзы h ≈ 0,02d.

Температура плавления гидропластмассы 120…140°C.

Лекция 11

СИЛОВЫЕ ПРИВОДЫ

Силовые приводы – это преобразователи какой-либо энергии в механическую.

Основным назначением силового привода в приспособлении является создание исходной силы W.

Кроме этого, силовые приводы используют для механизации и автоматизации загрузки и выгрузки заготовок, поворота приспособления, удаления стружки, транспортирования деталей и т.д.

В станочных приспособлениях применяют: пневматические, гидравлические, пневмогидравлические, механогидравлические, электромеханические, центробежно-инерционные, электромагнитные, вакуумные, магнитные, приводимые от сил резания, приводимые от движущихся частей станков.

Наибольшее распространение получили пневматические приводы.

ПНЕВМАТИЧЕСКИЙ ПРИВОД

Достоинство пневматического привода:

- быстродействие (доли секунды, скорость перемещения поршня до 0,5 м/с);

- простота конструкции и управления приводом;

- постоянство силы зажима заготовки W;

- надежность и стабильность в работе;

- нечувствительность к температурным изменениям окружающей среды.

Недостатки:

- неплавное перемещение поршня (штока);

- большие габаритные размеры цилиндра;

- повышенный шум при выпуске воздуха.

Пневмопривод включает: пневмодвигатель, пневмоаппаратуру, воздухопровод.

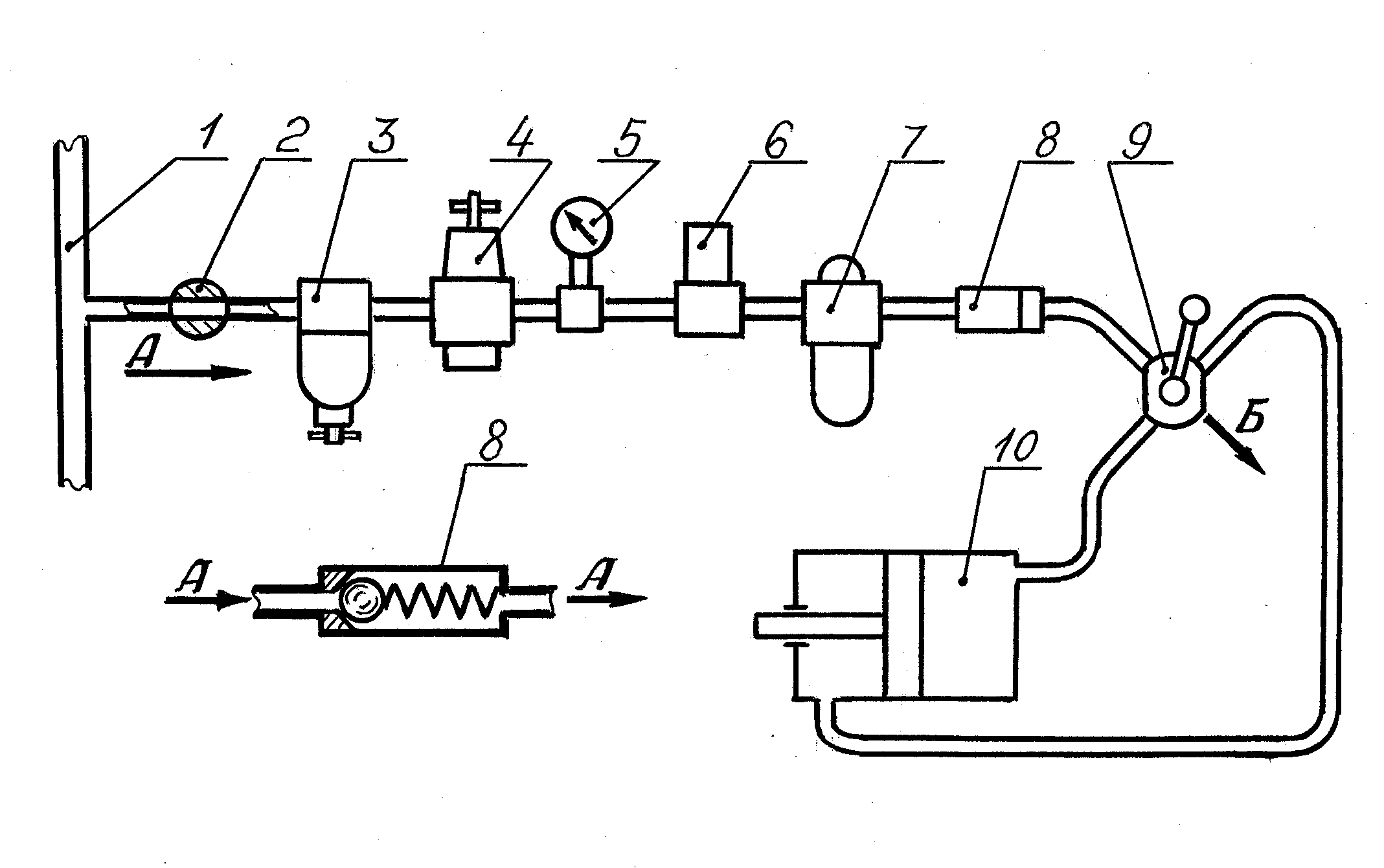

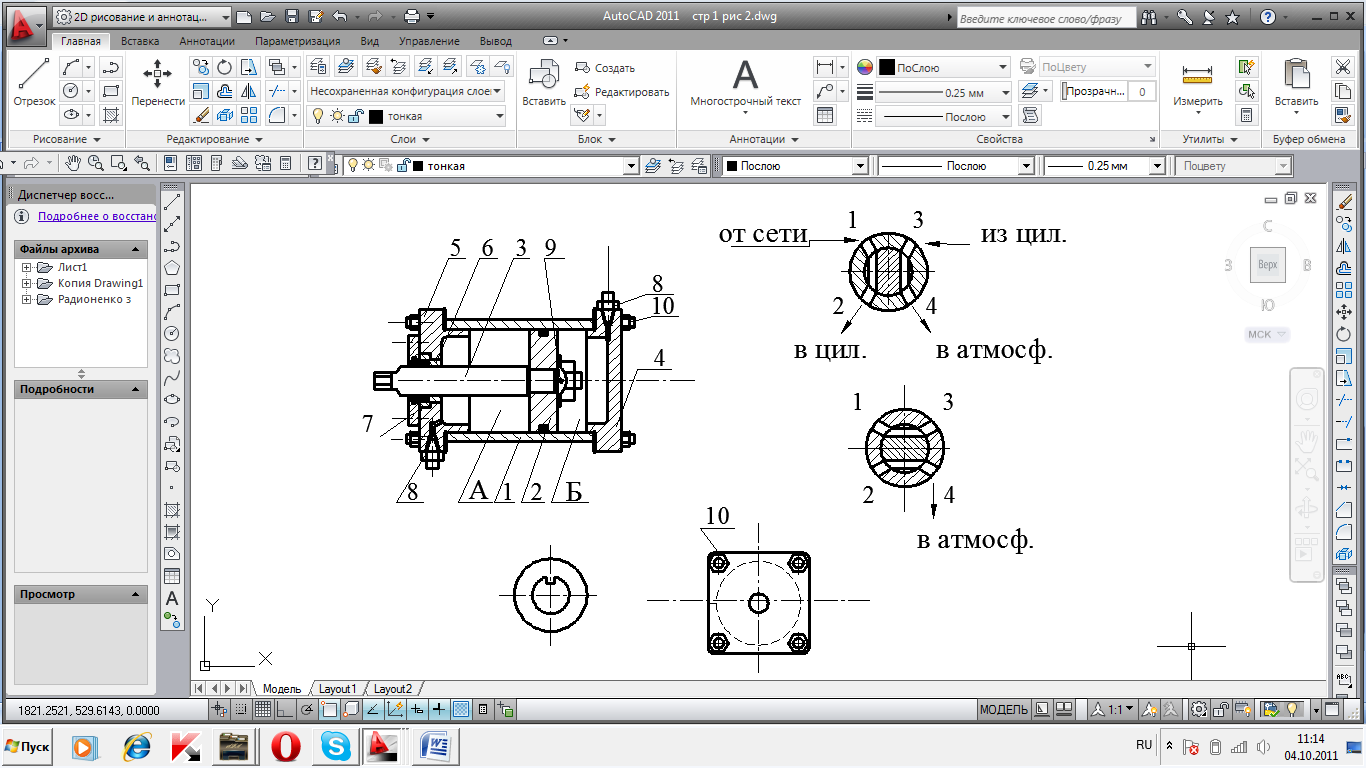

Рис. 1 – Схема пневмопривода

На рис. 1 показаны:

1 – цеховая пневмосеть;

2 – запорный вентиль;

3 – фильтр-влагоотделитель;

4 – регулятор давления;

5 – манометр;

6 – реле давления;

7 – маслораспылитель;

8 – обратный клапан;

9 – распределительный кран;

10 – пневмодвигатель.

Буквами обозначено:

А – подача сжатого воздуха от цеховой пневмосети;

Б – выпуск сжатого воздуха в атмосферу.

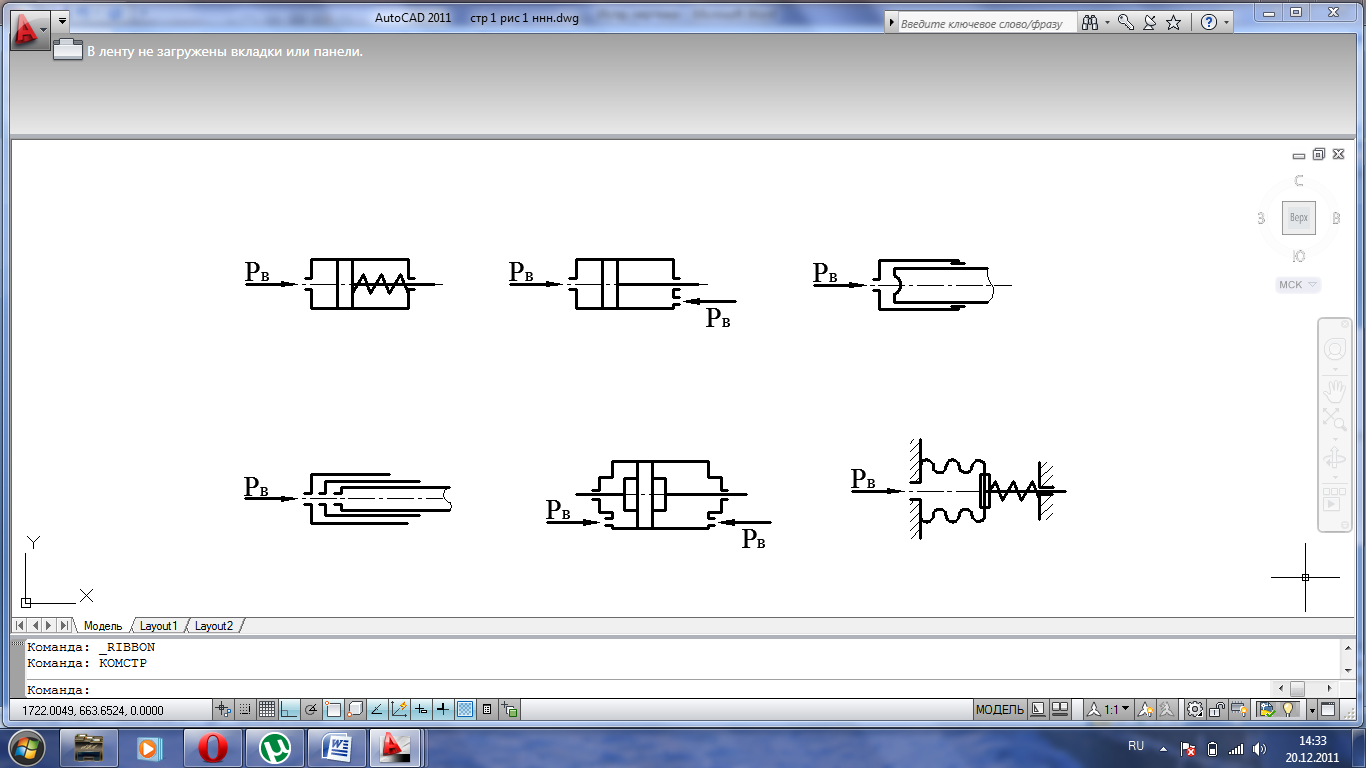

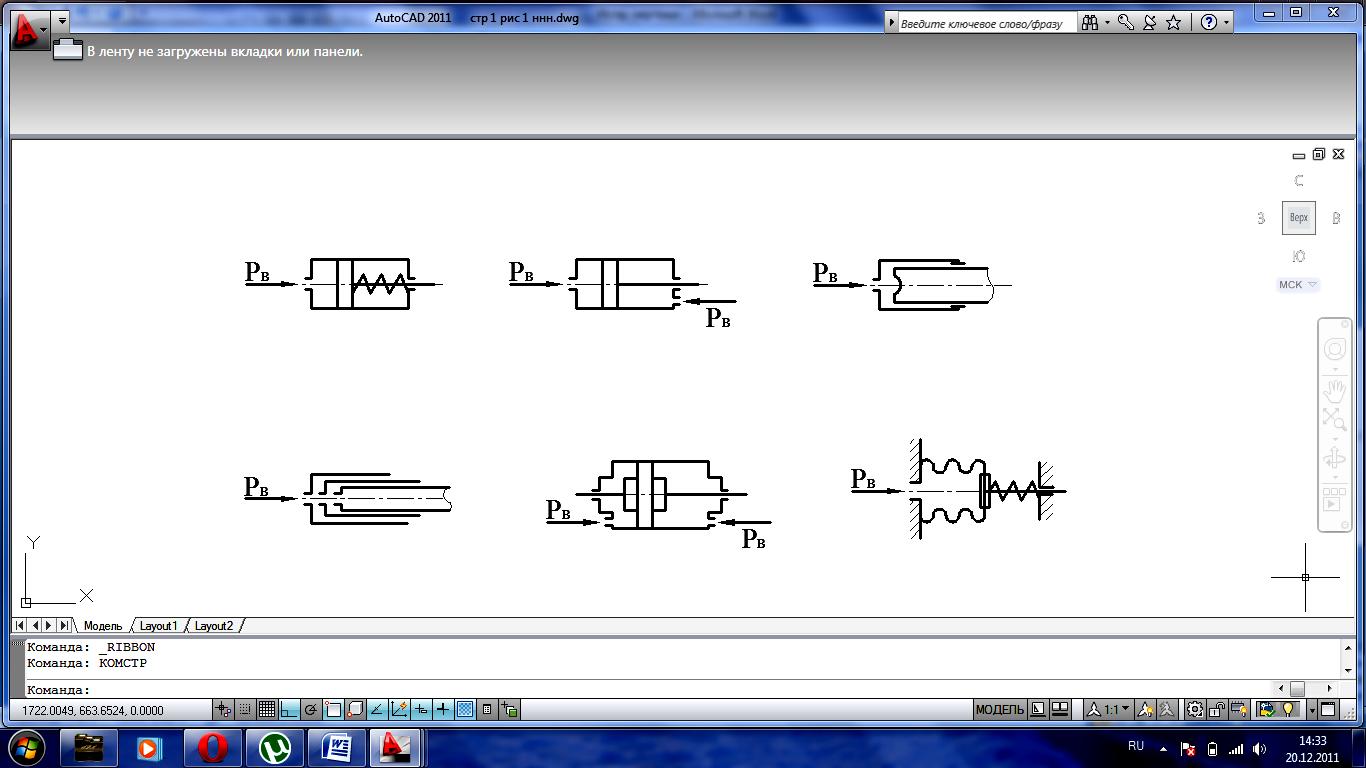

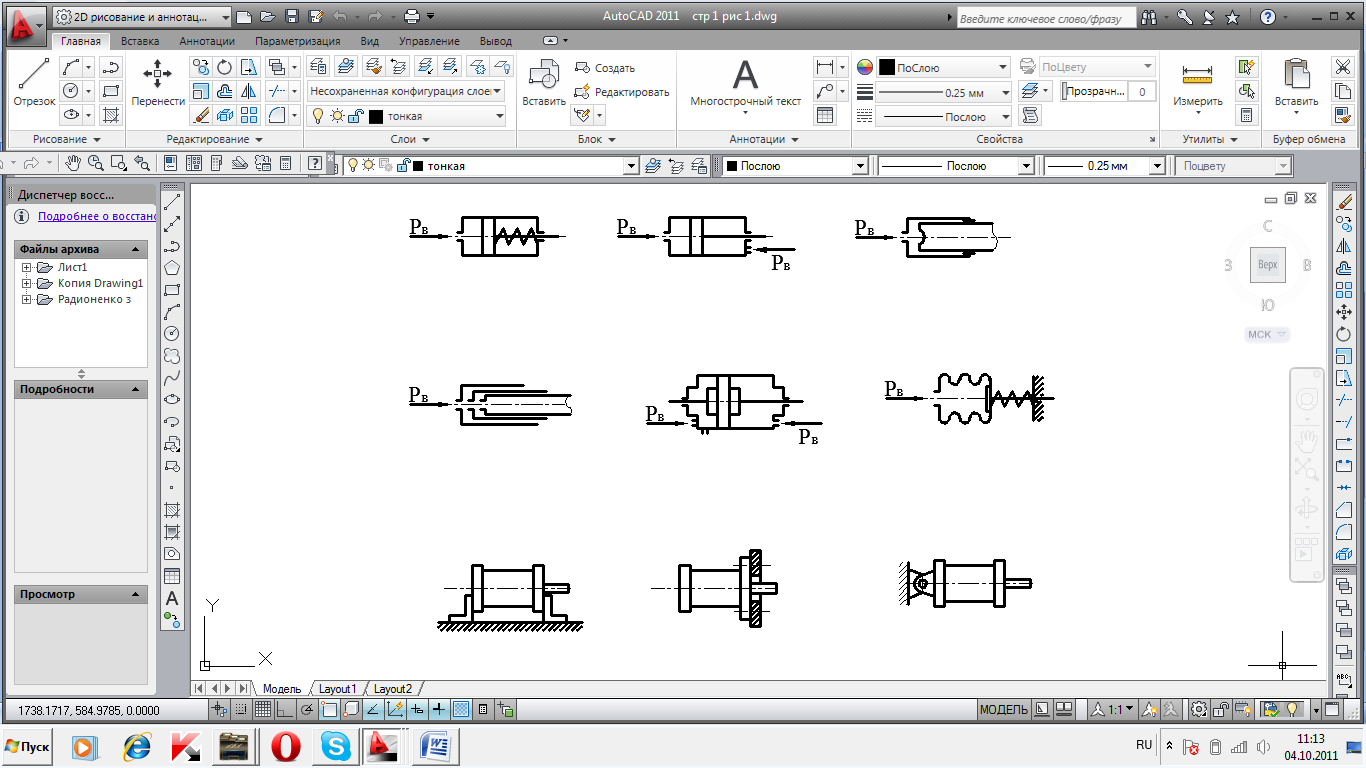

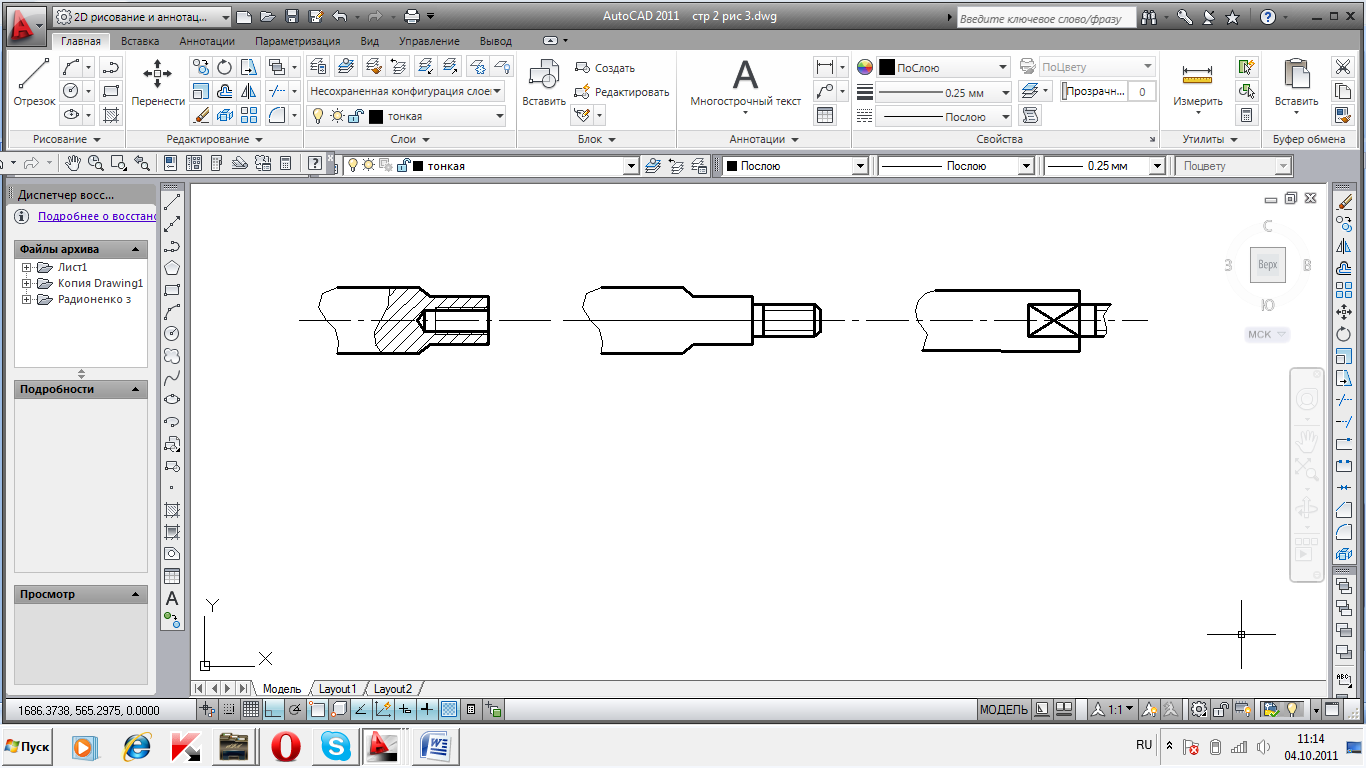

Пневмодвигатели по принципу работы подразделяются на поршневые мембранные и сильфонные.

По конструкции различают пневмодвигатели:

- одностороннего действия (рис.2а) ;

- двустороннего действия (рис.2б);

- плунжерные (рис.2в);

- телескопические (рис.2г);

- с торможением (рис.2д);

- сильфонные (рис.2е).

а) б) в)

г) д) е)

Рис. 2 – Схемы пневмодвигателей

По методам компоновки с приспособлениями пневмодвигатели подразделяются:

- встроенные – растачивается корпус приспособления для установки гильзы или мембраны (рис.4а);

- прикрепляемые – монтируются на корпусе приспособления;

- приставные – полностью выделены в отдельный агрегат (универсальные) и многократно используются в других приспособлениях.

Все пневмодвигатели работают от заводской (цеховой) пневмосети с давлением 0.4…0,6М Па.

При расчете принимать 0,4МПа.

ПОРШНЕВЫЕ ДВИГАТЕЛИ

(ПНЕВМОЦИЛИНДРЫ)

Пневмоцилиндры выпускаются диаметром от 25 до 400 мм (50 до 300).

Пневмоцилиндры бывают:

- стационарные;

- вращающиеся;

- однопоршневые;

- плавающие;

- качающиеся;

- с расходящимися поршнями;

- с 2 или 3 поршнями;

-приставные пневмоприхваты и пневмостолы.

а) б) в)

Рис. 3 – Стационарные пневмоцилиндры: (а) – на лапах; (б) – с фланцевым креплением; (в) – качающийся

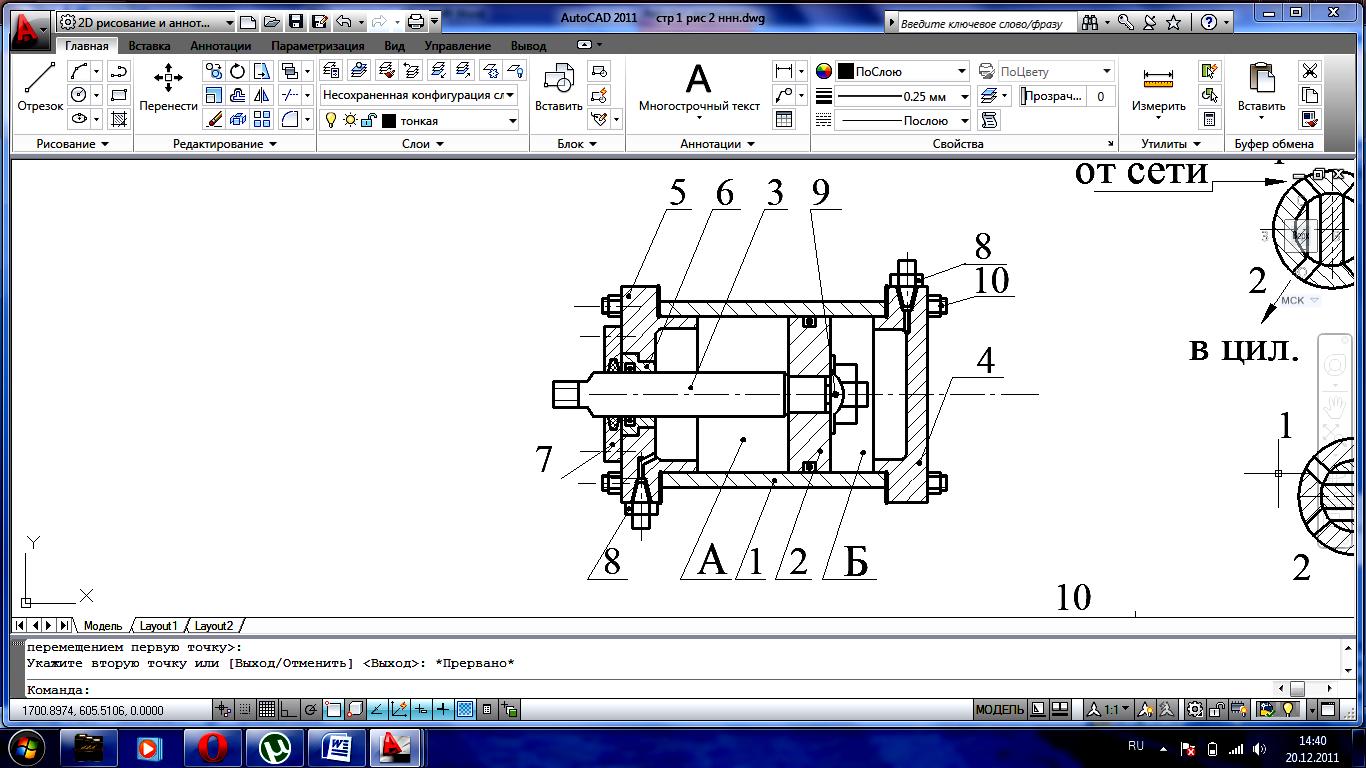

Рис. 4 – Устройство пневмоцилиндра

Основные детали пневмоцилиндра (рис.4):

1 – гильза;

2 – поршень;

3 – шток;

4 – задняя крышка;

5 – передняя крышка;

6 – втулка с уплотнением;

7 – шайба с войлочной набивкой для съема грязи со штока;

8 – штуцера для подвода и отвода сжатого воздуха;

9 – шайба, фиксирующая гайку от самоотвинчивания;

10 – шпильки и гайки, соединяющие крышки и гильзу.

А – штоковая полость пневмоцилиндра;

Б – бесштоковая полость пневмоцилиндра;

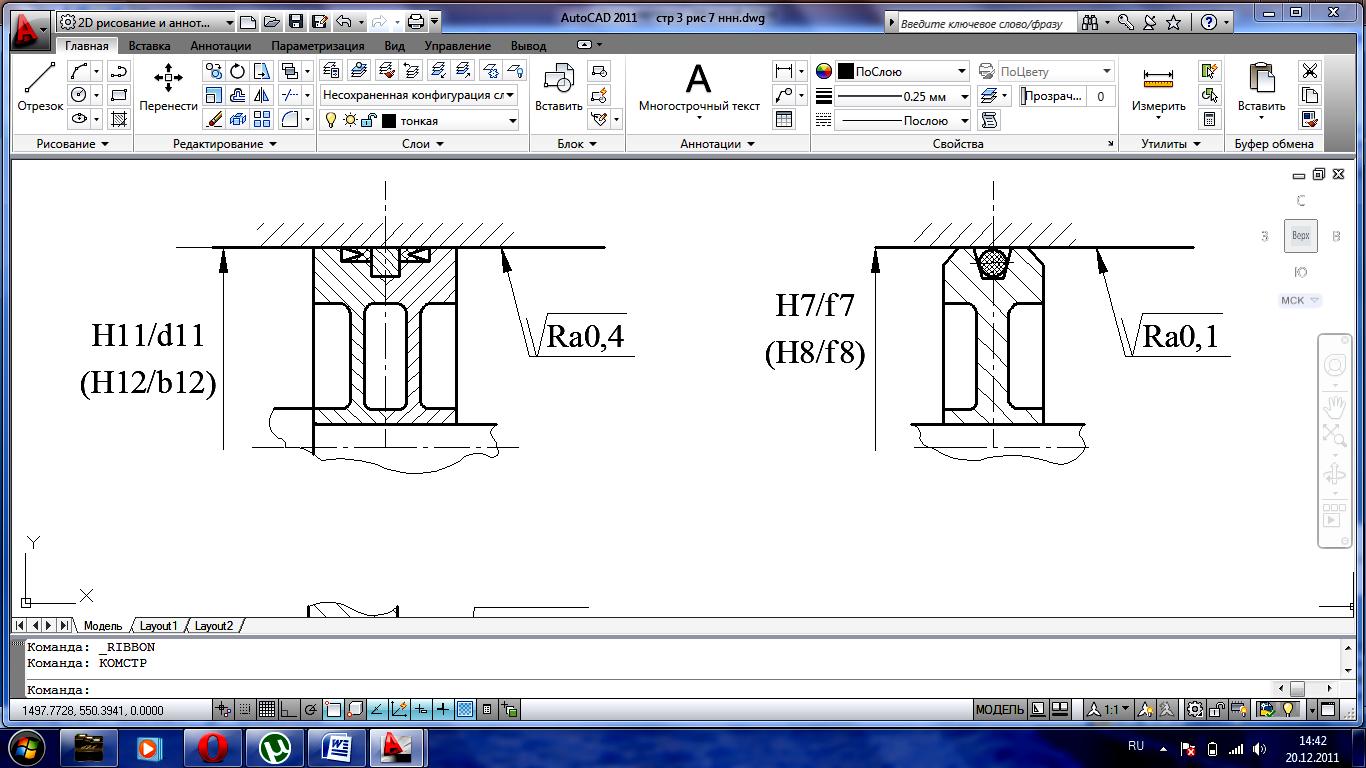

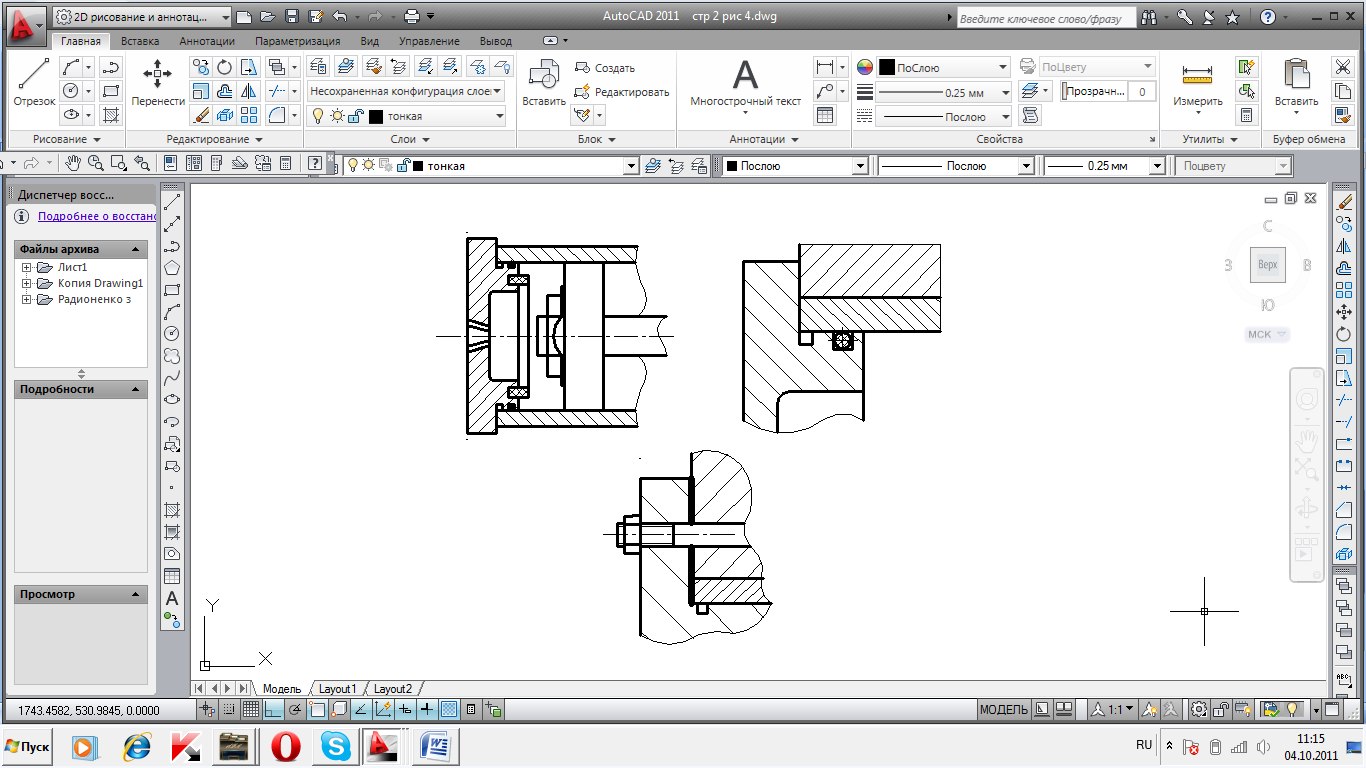

1. Гильза – стальная цельнотянутая труба с толщиной стенки от 4 до 10 мм.

Зеркало гильзы имеет шероховатость Rа от 0,4 до 0,1 мкм в зависимости от типа уплотнений. Зеркало желательно хромировать. Иногда гильзы выполняют из чугуна или латунными.

а) б)

Рис. 5 – Гильза, встроенная в корпус приспособления (а); два паза в гильзе для ее выпрессовки из корпуса (б)

2. Поршень. Бывают сборные или цельные. Литые или точеные.

Материал поршней: чугун, алюминиевый сплав, сталь.

Рекомендуется капроновая наплавка на рабочей поверхности поршня.

а) б)

Рис. 6 – Поршень сборный (а) и цельный (б)

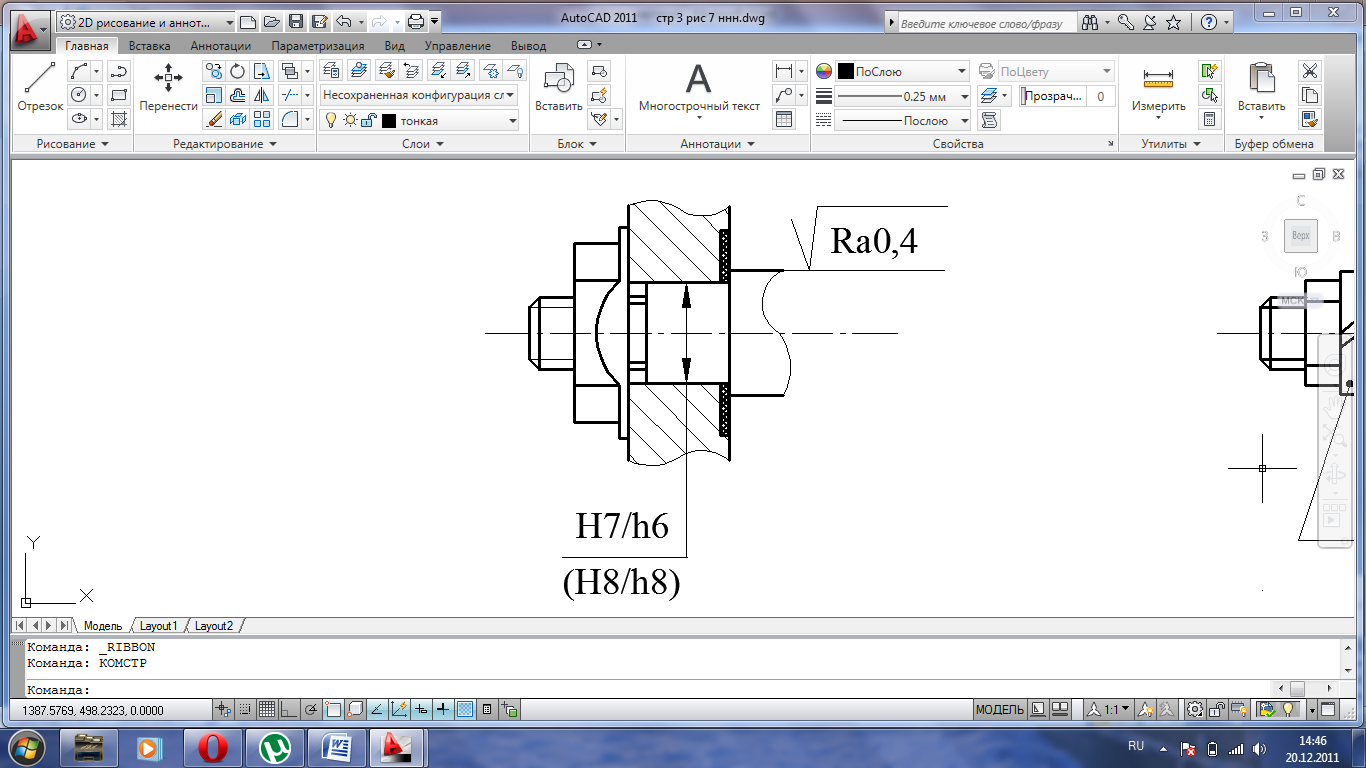

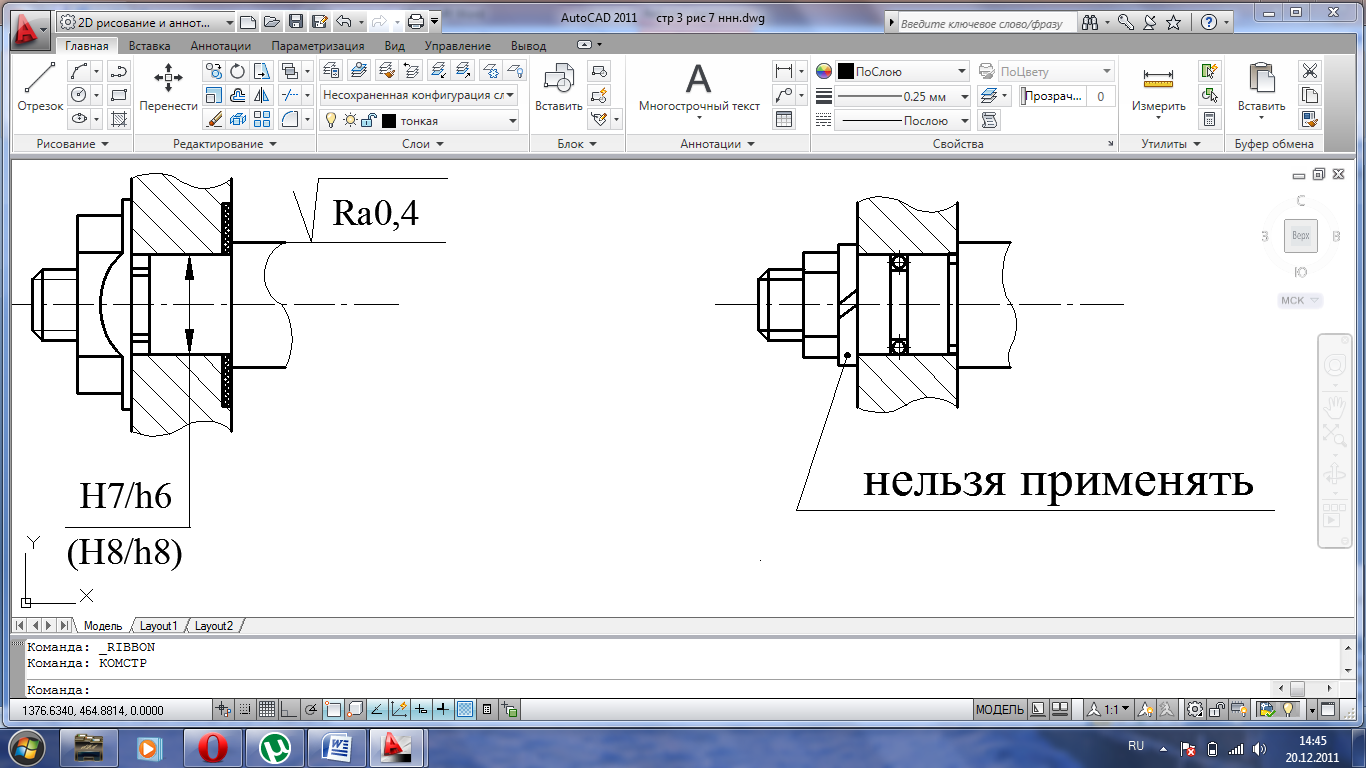

3. Шток – стальной с последующим хромированием, может применяться нержавеющая сталь.

Шероховатость рабочей поверхности Rа не более 0,4 мкм

а) б) в)

Рис. 7 – Варианты соединений штока с зажимным механизмом приспособления: шток с внутренней резьбой (а); с наружной резьбой (б); лыски на штоке для удержания гаечным ключем (в)

а) б) в)

Рис. 8 – Варианты соединений штока с поршнем: фиксация гайки шайбой, отгибаемой на гайку (а); шайба (б); недопустимая фиксация гайки пружинной шайбой (в)

4. Крышки. Изготавливаются точением из проката или литьем. Материал – чугун, сталь. Иногда в крышки заделывают кольцевые резиновые амортизаторы для смягчения удара (рис.9а).

а) б) в)

Рис. 9 – Варианты уплотнений задних крышек и гильзы: уплотнение резиновым кольцом (а) и (б); уплотнение паронитовой прокладкой (в)

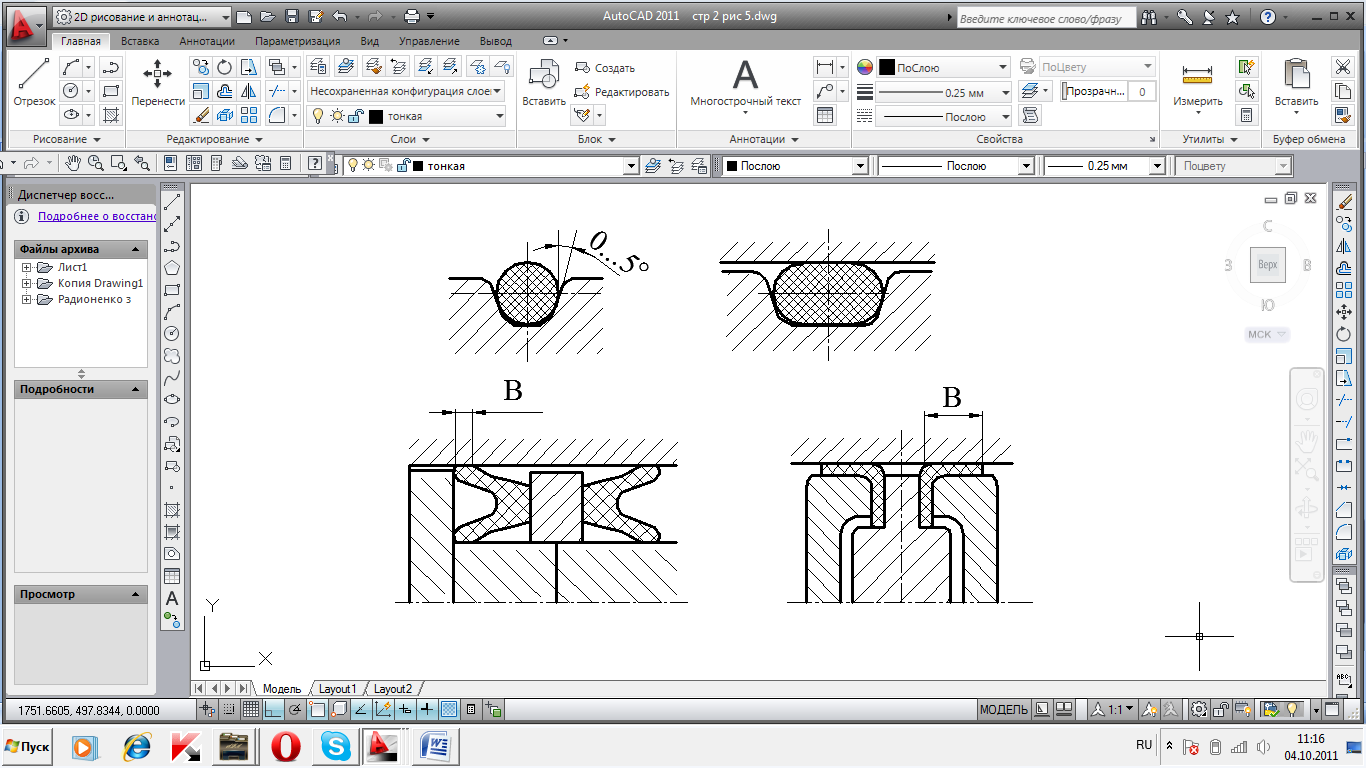

5. Уплотнения.

а) Кольца из маслостойкой резины.

Рис. 10 – Уплотнительные кольца из маслостойкой резины

При уплотнении кольцами шероховатость рабочей поверхности гильзы Rа=0,1 мкм, требуется обильная смазка. Компактны по конструкции.

Длина хода поршня до 100 мм. Трение минимально.

б) Манжеты V-образные из маслостойкой резины.

Рис. 11 – Уплотнительные V-образные манжеты

Требуется умеренная смазка. При двустороннем ходе поршня нужно две манжеты, этим усложняется конструкция поршня. Трение мало, т. к. величина В минимальна (рис.11).

в) Уголковые манжеты из кожи, хлорвинила или маслостойкой резины.

Рис. 12 – Уголковые манжеты

Большое трение из-за большой ширины В. Нужна хорошая смазка.

Применяются

в крупных пневмоцилиндрах при D

цилиндра![]() 100

мм.

100

мм.