Значения к.П.Д. Звеньев кинематической цепи волочильного стана

Подшипники качения |

0.995 |

Подшипники скольжения |

0.98 |

Клиноременная передача |

0.96 |

Цилиндрическая зубчатая передача |

0.98 |

Коническая зубчатая передача |

0.97 |

|

|

Червячная зубчатая передача при обильной смазке: - однозаходная |

0.61 |

- двухзаходная |

0.76 |

- трёхзаходная |

0.81 |

Мощность холостого хода определяется по формуле, аналогичной (2.1) :

![]() , (2.5)

, (2.5)

в

которой ток холостого хода

![]() снимается

по показаниям амперметра при холостом

ходе машины. Окончательная формула

определения мощности процесса волочения

имеет вид

снимается

по показаниям амперметра при холостом

ходе машины. Окончательная формула

определения мощности процесса волочения

имеет вид

,

Вт.

(2.6)

,

Вт.

(2.6)

Усилие волочения определяется как отношение мощности процесса волочения к скорости волочения, т.е. скорости проволоки после выхода из фильеры:

![]() ,

(2.7)

,

(2.7)

где

![]() -

скорость волочения, принимаемая равной

окружной скорости барабана на одной из

4-х передач коробки скоростей. В

соответствии с кинематической схемой

стана, скорости волочения определяются

согласно табл.2.2.

-

скорость волочения, принимаемая равной

окружной скорости барабана на одной из

4-х передач коробки скоростей. В

соответствии с кинематической схемой

стана, скорости волочения определяются

согласно табл.2.2.

Т а б л и ц а 2.2.

Скорости волочения на 4-х передачах волочильного стана

Передачи |

I |

II |

III |

IV |

Скорости волочения, м/с |

1.167 |

1.633 |

2.417 |

3.367 |

Напряжение волочения вычисляем, разделив усилие волочения на конечноую

площадь

сечения Fк

: ![]() ,

(2.8)

,

(2.8)

где

конечное сечение заготовки ![]() .

(2.9)

.

(2.9)

Зная мощности и скорости волочения, можно также определить такой характерный энергосиловой показатель, как удельную работу деформации, т.е. затраты энергии на единицу массы металла в процессе его волочения:

![]() ,

(2.10)

,

(2.10)

где

![]() - плотность металла.

- плотность металла.

З а д а н и е

На каждой скорости стана (табл.2.2.) измерить токи холостого хода

.

.

На каждой скорости стана измерить рабочие токи

при волочении.

при волочении.

По ф-ле (2.1) для каждой скорости стана вычислить полную потребляемая из электросети мощность

.

.

По ф-ле (2.5) для каждой скорости стана вычислить мощность холостого хода

.

.

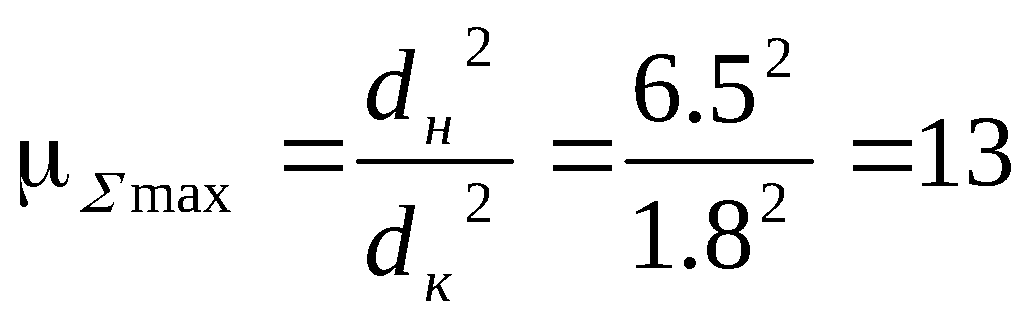

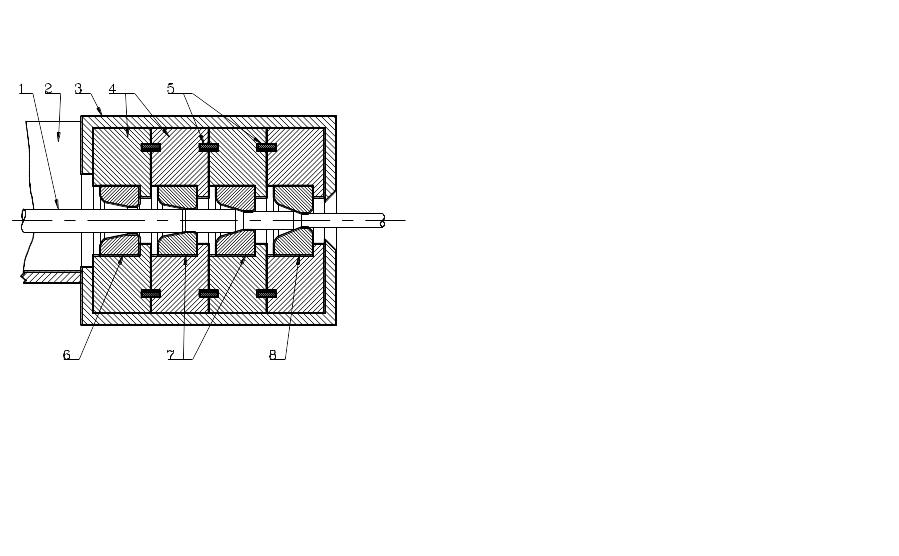

Пользуясь кинематической схемой стана (Рис.2.1) и данными табл.2.1., по ф-ле (2.4) вычислить к.п.д. волочильного стана.

Для каждой скорости стана по ф-лам (2.6), (2.7) и (2.8) вычислить мощность, затрачиваемую непосредственно на процесс волочения, усилие и напряжение волочения.

Для каждой скорости стана по ф-ле (2.10) вычислить удельную работу деформации при волочении.

Оформление отчета

Привести основные понятия и расчетные формулы.

Привести краткое описание порядка проведения экспериментальных исследований, средств и методов измерений.

Привести расчет к.п.д. стана. Данные оформить в виде таблицы по следующей форме:

Передачи стана

I

II

III

IV

Скорости волочения, , м/с

Токи холостого хода, , А

Рабочие токи, , А

Мощности холостого хода, , кВт

Рабочие мощности, , кВт

Мощности процесса волочения,

,

кВт

,

кВтУсилия волочения,

,

кН

,

кННапряжения волочения,

,

МПа

,

МПаУдельная работа деформации,

,

Дж/кг

,

Дж/кгВ заголовке таблицы указать исходные параметры исследуемого процесса волочения.

Построить диаграммы зависимостей напряжения волочения и удельной работы деформации от скорости волочения.

Привести анализ результатов и выводы.

Контрольные вопросы

Какими факторами определяется общая погрешность при определении напряжения и усилия волочения по расходу энергии?

По какой формуле определяется потребляемая волочильным станом из трехфазной электросети мощность?

Предложите более точный метод определения напряжения и усилия волочения по расходу энергии. Что необходимо для его осуществления?

По каким формулам определяются мощность процесса волочения и усилие волочения?

Зависит ли мощность холостого хода от скорости, на которую установлена коробка скоростей стана, и если да, то как?

Лабораторная работа 3

Определение сил волочения при помощи механических датчиков

Цель работы: получить представление о методах непосредственного измерения энергосиловых параметров; научится определять усилия волочения с помощью прогибных датчиков натяжения; выявить влияние противонатяжения на усилие волочения.

Теоретические основы

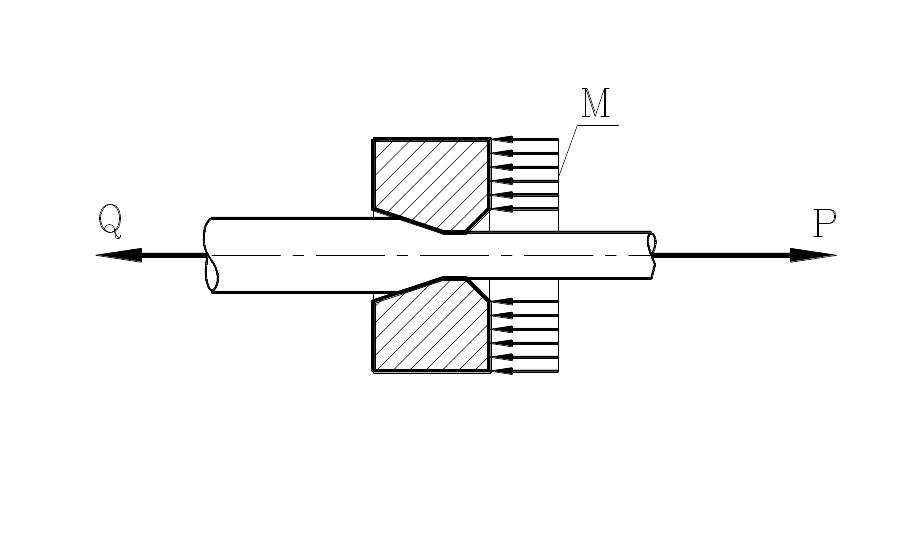

Для полного определения силовых условий процесса волочения (рис.3.1) необходимо знать три величины: усилие волочения P, противонатяжение Q и осевую реакцию волокодержателя M. В виду их простой взаимной связи достаточно экспериментально определить какие-либо две из них:

![]() . (3.1)

. (3.1)

Рис. 3.1. Усилия, возникающие при волочении проволоки: P – усилие волочения; M – реакция волокодержателя, Q – противонатяжение

Метод определения сил волочения по расходу энергии (л.р.2) прост, но недостаточно точен, и может применяться только для предварительной оперативной оценки экспериментальных результатов.

Более точные и надежные результаты дают методы непосредственного измерения усилий. Полный контроль усилия волочения, реакции волоки и противонатяжения легко может быть осуществлен, если в качестве экспериментального волочильного стенда используется испытательная машина [1, с.398]. Но условия процесса волочения, в частности, скоростные и температурные, при этом весьма далеки от промышленных.

Непосредственное измерение сил волочения может быть произведено с помощью механических и гидравлических динамометров.

Механические динамометры содержат упругий рабочий элемент, деформирующийся под действием измеряемой силы, и механического индикатор перемещения, регистрирующий эту деформацию. Таким образом, действие механических динамометров основано на законе Гука. Ввиду больших значений измеряемых сил, рабочие элементы подвергаются не растяжению, а деформациям изгиба и сжатия (рис.3.2.).

Рис. 3.2. Механический динамометр Пальмова

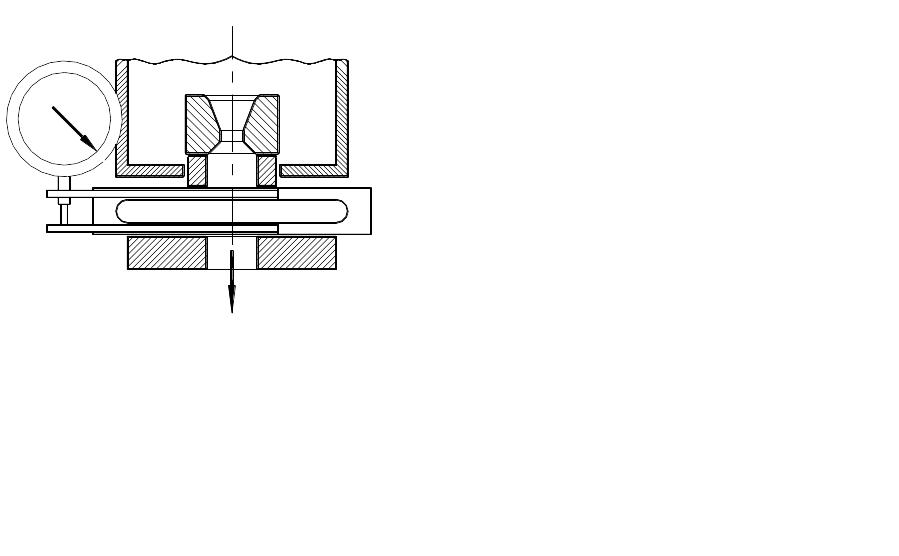

В гидравлических динамометрах давление, действующее на волоку, передается поршню, а давление в масляном цилиндре регистрируется манометром (рис.3.3.).

Рис.3.3. Гидравлический динамометр Бабчина

Между волокой и волокодержателем можно установить электромеханический датчик, в котором упругая деформация вызывает изменение определенных электрических параметров - индуктивности, емкости, сопротивления и т.п. Чаще всего применяются проволочные датчики сопротивения, наклеиваемые на поверхность специальной нагружаемой втулки (корпус месдозы) или непосредственно на конструктивный элемент стана, передающий усилие. Такие датчики называются тензометрами. Использование электромеханических датчиков требует наличия соответствующей измерительной электроаппаратуры.

Используются также полупроводниковые тнзодатчики. Их высокая чувствительность, а также значительные величины характеристик выходного сигнала позволяют избавиться от усилителей. Полупроводниковые датчики выдерживают большие ударные нагрузки и вибрации.

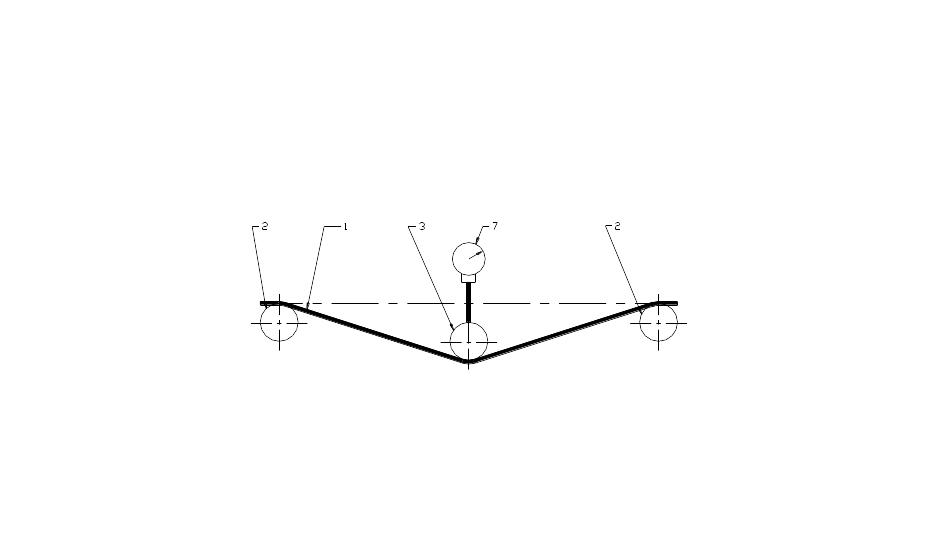

Но наиболее простыми, дешевыми и доступными представляются прогибные датчики натяжения проволоки, которые могут быть изготовлены своими силами. Действие их основано на зависимости прогиба проволоки, возникающего под действием некоторого фиксированного бокового усилия, от ее натяжения. В конструкции такого датчика используется механический индикатор перемещения, два опорных и нагрузочный ролики, система рычагов и подвески, набор грузов (рис.3.4).

а)

б)

Рис.3.4. Устройство для измерения усилия натяжения проволоки по ее прогибу под действием бокового усилия: а – общая схема; б – вид вдоль линии протяжки: 1 – проволока (катанка); 2 – опорные ролики; 3 – нагрузочный ролик; 4 – нагрузочный рычаг; 5 – подвеска; 6 – груз; 7 – индикатор перемещения; 8 – опорный шарнир

Усилие натяжения проволоки удобнее всего определять следующим образом: в зависимости от приложенной нагрузки, которая определяется выбранным из набора грузом и соотношением плеч нагрузочного рычага, снимается показание индикатора, фиксирующего вызванный нагрузкой прогиб проволоки; затем, по соотношению величин нагрузки и прогиба, оределяют искомое натяжение. При этом, чтобы исключить возможность появления значительных неточностей из-за влияния изгибов проволоки на роликах и изменения базовых длин отклоняемых участков, груз следует подбирать таким образом, чтобы прогиб был мал по сравнению с базой, т.е. расстоянием между роликами, но мог бы быть измерен индикатором с требуемой точностью. Например, при базовом расстоянии 1 метр величина прогиба может выбираться в пределах от 2 до 5 мм.

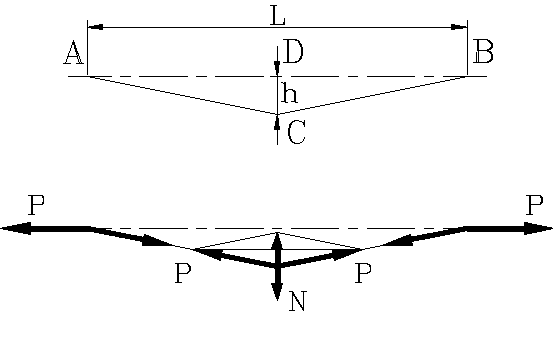

Определим зависимости между натяжением, боковой нагрузкой и величиной прогиба. Расчетная схема устройства показана на рис.3.5.

Рис.3.5. Расчетная схема устройства измерения натяжения проволоки

Пусть натяжение катанки на исследуемом участке P, а расстояние между опорными роликами A, B в осях (база) L. Под действием боковой нагрузки N нагрузочный ролик C из положения D смещается на величину прогиба h. Так как дополнительными усилиями на изгибание проволоки при малых прогибах можно пренебречь, считаем, что на участках AC и CB также действует натяжение P. Приравнивая значения тангенса угла отклонения проволоки от линии протяжки CAD, полученные из подобных треугольников ACD и соответствующего

треугольника

сил, получим уравнение  ,

(3.2)

,

(3.2)

где

![]() – проекция усилия P на ось протяжки.

– проекция усилия P на ось протяжки.

Произведя

преобразования, получим зависимость ![]() .

(3.3)

.

(3.3)

Необходимо

учесты то, что, например, при базе L

= 1 м и величине прогиба h = 1 мм =

![]() м значение подкоренного выражения

достигает 10000, и вторым слагаемым, равным

единице, можно пренебречь, и в таком

случае, упрощая,

м значение подкоренного выражения

достигает 10000, и вторым слагаемым, равным

единице, можно пренебречь, и в таком

случае, упрощая,

получим

расчетную зависимость ![]() .

(3.4)

.

(3.4)

Задавая в (3.4) величину боковой нагрузки N и последовательно придавая прогибу h значения 1, 2, ... 6 мм, вычисляем соответствующие значения натяжения P, заполняя таблицу 3.1.

Во второй графе таблицы указываем значения веса груза N', обеспечивающего боковое усилие N с учетом соотношения длин плеч нагрузочного рычага.

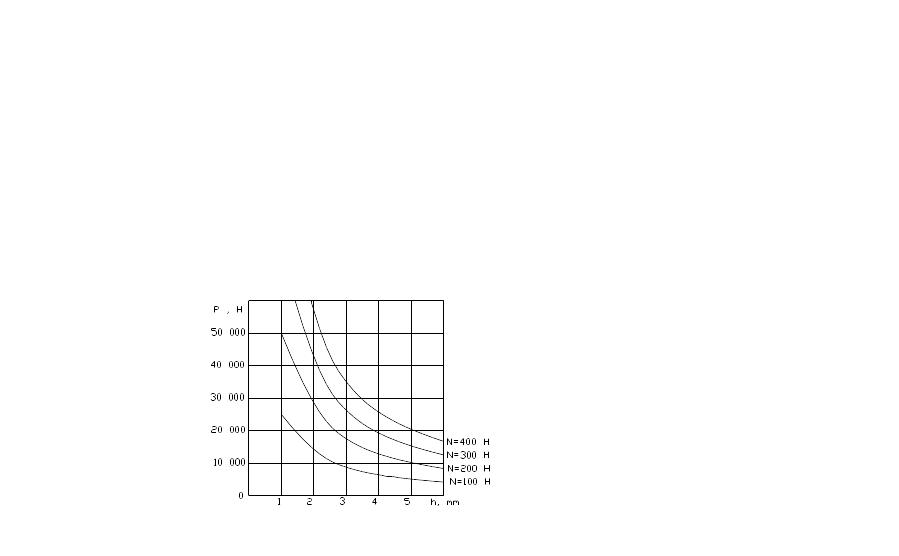

По данным табл.3.1. строим номограмму (рис.3.6).

З а д а н и е

С помощью прогибного датчика натяжения определить натяжение проволоки, необходимое для ее протяжки через окалиноломатель и устройство абразивно-порошковой очистки катанки от окалины (процесс волочения обеспечивает преподаватель и персонал лаборатории; студенты наблюдают работу линии и датчика, снимают показания индикатора, при остановленной протяжке определяют вес грузов и, если необходимо, меняют их, определяют натяжение по номограмме).

Таблица 3.1.

Значения натяжения проволоки P , Н, в зависимости от боковой нагрузки N и прогиба h при базовой длине L = 1 м

|

|

|

|||||

1 |

2 |

3 |

4 |

5 |

6 |

||

100 |

... |

25000 |

12500 |

8333 |

6250 |

5000 |

4167 |

200 |

... |

50000 |

25000 |

16667 |

12500 |

10000 |

8333 |

300 |

... |

75000 |

37500 |

25000 |

18750 |

15000 |

12500 |

400 |

... |

100000 |

50000 |

33333 |

25000 |

20000 |

16667 |

Рис.3.6. Номограмма для определения натяжения проволоки P в зависимости от бокового усилия N и величины прогиба h.

Рассчитать и построить номограмму для определения натяжения проволоки в зависимости от бокового усилия и величины прогиба для датчика с базовым расстоянием

,

мм,

где n - номер студента в списке подгруппы.

Подобрать удобную величину грузов.

,

мм,

где n - номер студента в списке подгруппы.

Подобрать удобную величину грузов.

Оформление отчета

В отчете должно быть представлено:

известные типы датчиков усилий, используемых для исследований процесса волочения и их краткие характеристики;

масса грузов и показание индикатора;

копия тарировочной номограммы со схемой определения усилия;

результат - определенное значение натяжения;

расчетная схема рассчитываемого датчика в двух видах (вдоль и поперек оси волочения) с обозначенными параметрами;

расчет датчика с подбором грузов;

номограмма.

Контрольные вопросы

Какие основные методы и инструменты для непосредственного измерения сил волочения вы знаете?

Что такое месдоза?

В чем принцип работы прогибного датчика натяжения проволоки?

Почему прогибы проволоки при измерении натяжения должны быть малыми? Почему не слишком малыми?

Как выбирают величину прогиба при измерении усилия волочения?

Лабораторная работа 4

Определение коэффициента трения при волочении

Цель работы: изучить методику определения коэффициента трения при волочении и научиться ею пользоваться, получить представление о влиянии коэффициента трения на процесс волочения.

Теоретические основы

Анализ известных [1, с.408-413] способов определения коэффициента трения при волочении позволяет выделить две характерных группы таких способов:

а) учитывая то, что коэффициент трения представляет собой отношение средних касательных контактных напряжений к нормальным, к первой группе можно отнести методы прямого экспериментального определения нормальных радиальных и касательных сил, таких как

с использованием разрезной волоки (прибор А.А.Динника);

с использованием точечных месдоз, расположенных попарно под углами 45º и 90º к поверхности;

с помощью силоизмерительных штифтов, размещенных в теле волоки;

с помощью измерительной волоки с точечными месдозами, размещенными по винтовой линии;

с использованием моделей волок, выполненных из оптически активного материала;

метод, основанный на экспериментальном определении окружной деформации нагруженной волоки, снабженной тензодатчиком и предварительно протарированной давлением масла;

б) методы, основанные на замере усилия волочения и определении коэффициента трения по достаточно обоснованной и проверенной формуле для напряжения волочения, например, формуле Перлина [1, с.198]:

измерение усилия волочения и последующее вычисление коэффициента трения по формуле Перлина;

то же, но с предварительным замером усилия волочения в условиях, когда коэффициент трения известен, что позволяет откорректировать формулу Перлина.

Перечисленные способы группы а) сложны, требуют специального оборудования и особых технологий, например, для высверливания тонких каналов в волоках. Большинство из этих методов, кроме того, разработано с рядом допущений и предназначено для проведения исследований на моделях, а не на натуре. Способы группы б) можно считать более целесообразными, в первую очередь потому, что они могут применяться в реальных промышленных условиях и из технического обеспечения требуют только средств измерения усилия волочения.

Формулу Перлина можно представить в виде

, (4.1)

где и – соответственно начальный и конечный диаметры;

![]() и

и

![]() –

соответственно начальное и конечное

сопротивления деформации упрочняемого

в процессе волочения металла, в качестве

которых можно взять условные пределы

текучести, например, из данных

А.В.Третьякова [2]; если волочению

подвергается травленая катанка, следует

принять, что

–

соответственно начальное и конечное

сопротивления деформации упрочняемого

в процессе волочения металла, в качестве

которых можно взять условные пределы

текучести, например, из данных

А.В.Третьякова [2]; если волочению

подвергается травленая катанка, следует

принять, что

![]() при

при

![]() ;

если катанка подверглась деформированию

на окалиноломателе,

при

;

если катанка подверглась деформированию

на окалиноломателе,

при

![]() ;

конечное сопротивление деформации

следует принимать

;

конечное сопротивление деформации

следует принимать

при

отностельном удлинении

![]() ;

;

![]() – расчетное

напряжение противонатяжения при

волочении, которое может быть либо

равно критическому

– расчетное

напряжение противонатяжения при

волочении, которое может быть либо

равно критическому

![]() ,

либо больше его. Если реальное

противонатяжение меньше критического,

то принимается, что

,

либо больше его. Если реальное

противонатяжение меньше критического,

то принимается, что

![]() ;

если реальное противонатяжение больше

критического, то расчетное значение

равно реальному.

;

если реальное противонатяжение больше

критического, то расчетное значение

равно реальному.

В свою очередь, критическое противонатяжение определяется по формуле

![]() ;

(4.2)

;

(4.2)

где

![]() – общая вытяжка металла от последнего

отжига (предварительная); если производится

волочение травленой катанки, не

подвергавшейся до волочения пластическому

деформированию и упрочнению,

– общая вытяжка металла от последнего

отжига (предварительная); если производится

волочение травленой катанки, не

подвергавшейся до волочения пластическому

деформированию и упрочнению,

![]() ,

если катанка предварительно подверглась

пластической деформации в окалиноломателе,

,

если катанка предварительно подверглась

пластической деформации в окалиноломателе,

![]() ;

;

![]() – возможная

максимальная общая вытяжка от отжига

до отжига; при многократном волочении

катанки

– возможная

максимальная общая вытяжка от отжига

до отжига; при многократном волочении

катанки

![]() мм из малоуглеродистых сталей и сталей

обыкновенного качества можно без отжига

получить проволоку

мм из малоуглеродистых сталей и сталей

обыкновенного качества можно без отжига

получить проволоку

![]() мм,

что

мм,

что

соответствует

максимально возможной вытяжке  ;

;

![]() – условный

предел текучести до волочения [2].

– условный

предел текучести до волочения [2].

Кроме того, для сокращения записи в формулу (4.1) введены следующие

буквенные

параметпы:  ,

(4.3)

,

(4.3)

где α – действительный угол образующей конического канала волоки (полуугол, рад);

![]() – угол

трения, определяемый по коэффициенту

трения

– угол

трения, определяемый по коэффициенту

трения

![]() как

как

![]() ; (4.4)

; (4.4)

![]() , (4.5)

, (4.5)

причём

![]() , (4.6)

, (4.6)

где,

в свою очередь,

![]() – приведенный (условный) угол волоки,

учитывающий длину

– приведенный (условный) угол волоки,

учитывающий длину

![]() калибрующей шейки волоки и всегда

несколько меньший

калибрующей шейки волоки и всегда

несколько меньший

действительного

угла: ![]() . (4.7)

. (4.7)

З а д а н и е

Произвести волочение катанки (с помощью персонала лаборатории) при докритическом противонатяжении с измерением усилия волочения (л.р.3).

Произвести измерения геометрических параметров процесса волочения –

,

,

,

,

(л.р.1).

,

,

(л.р.1).

Вычислить остальные необходимые параметры - ,

,

,

,

,

,

и

.

,

,

,

и

.

Из формулы (4.1) составить уравнение с неизвестным или и решить его. При затруднениях с аналитическим решением решить подбором последовательными приближениями.

Сравнить полученное значение со справочными данными, приведенными, например, в [1] и [4].

Оформление отчета

Привести формулу Перлина с раскрытием всех входящих в нее величин.

Кратко описать методику измерения усилия волочения и привести результат.

Привести значения измеренных параметров.

Привести выкладки вычислений остальных параметров.

Привести уравнение и его решение.

Сделать выводы по работе.

Контрольные вопросы

Какие условия процесса волочения влияют на коэффициент трения в зоне деформации?

На какие технологические параметры процесса волочения оказывает влияние коэффициент трения?

В чем состоит сущность используемого метода определения коэффициента трения?

Как определяется расчетная величина противонатяжения в формуле И.Л.Перлина?

Что такое приведенный угол волоки?

Лабораторная работа 5

Исследование эффекта жидкостного трения при гидродинамическом режиме нагнетания смазки в очаг деформации при волочении проволоки

Цель работы: получить практическое представление о гидродинамическом режиме нагнетания смазки в очаг деформации и об условиях возникновения и проявлении эффекта жидкостного трения при волочении

Теоретические основы

Конструкция основного технологического узла большинства отечественных волочильных станов - фильеры, установленной в волокодержателе с емкостью для смазки, - за последние десятилетия не претерпела принципиальных изменений. Присущие этому узлу недостатки - значительные потери энергии на внешнее трение и пластические формоизменения, вызванные неэффективной схемой деформации, а также малая интенсивность отвода тепла из очага деформации - сдерживают рост скоростей волочения и требуют увеличения мощности тяговых устройств волочильных станов.

Энергетический анализ процесса волочения [3, с.35-37] показывает, что 10% всей энергии, подводимой к волочильному стану, затрачивается на увеличение потенциальной энергии кристаллической решетки пластически деформируемого металла, а остальная ее часть (порядка 90%) переходит в теплоту в очаге деформации. Из этих 90% около 70% связано с продольной вытяжкой проволоки, что можно считать неизбежным и оправданным, а остальные 20% расходуются на внешнее трение в фильере (~ 14%) и на дополнительные пластические сдвиги, вызванные искривлением первоначально плоских поперечных сечений проволоки (~ 6%). Последние два источника энергозатрат могут быть существенно снижены путем создания более рациональной схемы волочения, включающей оптимизацию профиля зоны деформации и интенсификацию подачи смазки в фильеры. При значительных обжатиях, достигающих 40%, на преодоление потерь, связанных с внешним трением в очаге деформации и дополнительными сдвигами, может расходоваться энергия, доля которой в общих энергозатратах на процесс волочения составляет 30% и более.

Внешнее трение в очаге деформации (т.е. трение по контактной поверхности деформируемой заготовки и рабочего конуса волоки) проявляет себя в следующих отрицательных факторах:

увеличении усилия волочения и потерь энергии, не связанных впрямую с полезной деформацией;

повышении интенсивности дополнительных сдвигов и степени соответствующего деформационного упрочнения металла при волочении;

снижении максимальных возможных обжатий при волочении;

перегреве поверхности заготовки в очаге деформации и ограничении скоростей волочения;

изнашивании рабочей поверхности волоки и ухудшении качества поверхности готовой проволоки.

Известно также, что на волочильных станах типовых отечественных конструкций лишь 2,5% выделяющейся в очаге деформации тепловой энергии удается отвести непосредственно от очага за счет охлаждения фильеры, еще 2,5% уносит нагретая смазка, и, следовательно, остальные 85% всей затраченной на волочение энергии вызывают непосредственный нагрев обрабатываемой проволоки.

В общем случае, процесс волочения может характеризоваться следующими видами трения:

сухое трение – имеет место при отсутствии смазки или слишком незначительном ее количестве; коэффициент трения при этом может находиться в пределах от 0.1 до 0.3, в зависимости от материалов и состояния трущихся поверхностей;

граничное трение – трение при наличии очень тонкого слоя смазки, сравнимого с высотой микронеровностей; тонкий слой смазочного вещества, по-существу, адгезируется на поверхностях заготовки и фильеры (образуя т.н. граничный слой) и не проявляет в полной мере свойств даже вязкой жидкости; коэффициент трения может находиться, ориентироваочно, в пределах от 0.01 до 0.1;

жидкостное трение – трение при достаточно толстом смазочном слое, когда смазочное вещество способно проявить свойства жидкости, пусть даже вязкой; коэффициент трения может быть менее 0.01.

Для уменьшения энергозатрат и повышения скоростей волочения проволоки было предложено усовершенствовать процесс волочения в следующих направлениях:

– Уменьшить средний угол наклона образующей профиля очага деформации; это приблизит условия пластической деформации к "чистому" одноосному растяжению и снизит затраты энергии на дополнительные сдвиги, однако может привести к увеличению потерь на внешнее трение из-за возрастания длины очага деформации. Чтобы этого не произошло, необходимо

– Создать условия жидкостного трения на большей части длины зоны деформации за счет обеспечения эффективного гидродинамического нагнетания смазки в зону деформации в фильере, а также

– Рационально использовать принцип противонатяжения при волочении как фактора, снижающего сопротивление деформации и контактные нагрузки на инструмент (для качественного процесса волочения верхний предел величины противонатяжения должен находиться в интервале от 0.15 (для мягких сталей) и до 0,25 (для твёрдых) величины усилия волочения.). Противонатяжение также снижает величину требуемого давления смазки в зоне деформации, необходимого для достижения жидкостного трения, и, при условии непревышения критических значений, не увеличивает усилия волочения. Кроме того,

– За счет более эффективного охлаждения фильеры при интенсивной циркуляции смазки, можно снизить температуру поверхностного слоя металла и смазки в очаге деформации, что позволяет создать условия для повышения скоростей волочения.

Для реализации режима жидкостного трения при волочении разработана конструкция сборной (секционной) волоки (рис.5.1).

Рис.5.1. Сборная волока для исследования процесса волочения в режиме жидкостного трения: 1 - заготовка (катанка); 2 – смазочная ванна (мыльница); 3 – корпус; 4 – оправки волок; 5 – эластичные самоупотняющиеся кольцевые прокладки; 6 – напорная волока; 7 – напорно-обжимающие волоки; 8 – главная обжимающая (рабочая) волока

Катанка 1, диаметром 6.5 мм, вначале, как обычно, проводится через смазочную ванну с сухим порошкообразным натриевым мылом – мыльницу 2. Далее – через прочный цилиндрический корпус 3, где последовательно размещены волоки (секции), которые, в свою очередь, представляют собой оправки 4 с запрессованными в них твердосплавными вкладышами – фильерами 6 – 8. Оправки взаимно герметизированы с помощью уплотнений 5, представляющих собой эластичные цилиндрические прокладки, размещенные во взаимных кольцевых проточках и способных самоуплотняться под действием внутреннего давления. Калибрующий поясок первой по направлению протяжки катанки фильеры 6 образует с катанкой кольцевой зазор, обеспечивающий гидродинамический эффект нагнетания смазки в первую межфильерную камеру и повышение давления в ней. Следующие фильеры 7, незначительно обжимающие катанку, последовательно поднимают давление в следующих межфильерных камерах. Фильера 8 – рабочая, т.е. обеспечивающая основное обжатие. Диаметры фильер (обжатия) рассчитываются по условию оптимальных противонатяжений; например, противонатяжение для любой из фильер 7, 8 не должны превышать 40% от усилия вытягивания.

Благодаря напорной функции фильер 6, 7, фильера 8 работает при высоком давлении смазки, способствующем достижению большой толщины смазочного клина и режима жидкостного трения.

Если давление смазки в последней межфильерной камере достигает значений, удовлетворяющих условию пластичности при данном натяжении, деформация происходит уже в этой камере, и в дальнейшем уже только под обжимающим действием давления смазки. Такой режим называется неконтактным волочением.

При неконтактном волочении диаметр готовой проволоки, вследствие особо большой толщины слоя смазки, отличается некоторой неопределенностью; характер микрорельефа соответствует исходной, т.е. проволока не несет на себе отпечатка фильеры. Такая конструкция сборной волоки может применяться на промежуточных переходах многократных станов.

З а д а н и е

Произвести (с помощью персонала лаборатории) волочение катанки при помощи сборной волоки и при тех же начальных и конечных геометрических параметрах процесса волочения ( , ), что и в л.р.1, 3, 4 с измерением усилия волочения (Л.р.3).

В процессе волочения наблюдать за циркуляцией смазки.

Сравнить значение усилия волочения при реализации гидродинамического нагнетания смазки с полученным ранее в Л.р.3. при обычном режиме волочения.

Вынуть заготовку из сборной волоки, и промерив ее микрометром по длине, определить длину зоны деформации и угол наклона стенки волочильного канала.

Пользуясмь методикой Л.р.4., вычислить коэффициент трения при гидродинамическом волочении. Учесть, что длина зоны деформации может измеряться десятками миллиметров.

Сравнить полученное значение со справочными данными.

Оформление отчета

В отчете необходимо представить следующие материалы.

Характеристики основных видов трения при волочении.

Параметры процесса волочения, зависящие от характера трения и коэффициента трения.

Факторы, от которых зависит характер трения и коэффициент трения.

Основные известные способы достижения эффекта жидкостного трения.

Эскиз и краткое описание сборной волоки.

Отчет о наблюдениях за процессом волочения.

Профиль вынутого из зоны деформации образца, построенный в удобном масштабе (радиальный масштаб может быть больше продольного).

Расчет геометрических параметров волочения.

Расчет коэффициента трения при волочении в режиме жидкостного трения.

Контрольные вопросы

Какие виды трения могут реализовываться в зоне деформации при волочении?

Какие мероприятия позволяют существенно усовершенствовать процесс волочения? Покажите логическую связь между этими мероприятиями.

Как распределяются обжатия в сборной волоке и чем вызвано такое распределение?

Что подтверждает реальное достижение режима жидкостного трения при использовании сборной волоки?

Как еще можно усовершенствовать данную конструкцию сборной волоки?

Содержание Стр.

Введение . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

Лаборатория и оборудование . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

Меры безопасности . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

Порядок выполнения лабораторных работ . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

Оформление отчетов . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

Литература . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

Лабораторные работы . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

Л.р.1. Методы определения технологических параметров процесса волочения . . 5

Л.р.2. Определение энергосиловых параметров процесса волочения по расходу энергии. Определение зависимости усилия волочения от скорости волочения . . 12

Л.р.3. Определение сил волочения при помощи механических датчиков . . . . . . 15

Л.р.4. Определение коэффициента трения при волочении . . . . . . . . . . . . . . . . . 20

Л.р.5. Исследование эффекта жидкостного трения при волочении . . . . . . . . . . 22

–=< С.А. Кузнецов >=–