- •Министерство образования и науки украины одесский национальный морской университет

- •Задачи по организации производственного процесса на предприятии

- •Общие методические указания

- •Практическая работа № 1 производственный цикл простого производственного процесса

- •Последовательный вид движения

- •Параллельный вид движения

- •Параллельно-последовательный вид движения

- •Упражнения

- •Практическая работа № 2 производственный цикл сложного производственного процесса

- •2.1. Методические указания

- •2.2. Упражнения

- •Практическая работа № 3 определение продолжительности стоянки судна в ремонте

- •Методические указания

- •3.2. Упражнения

- •Практическая работа № 4 организация станочного участка

- •4.1. Методические указания

- •4.2. Пример расчета

- •4.2.2. Расчет количества станков.

- •4.2.3. Определение ритма и размера партии деталей

- •4.2.4.Определение длительности производственного цикла

- •4.2.6. Построение календарного графика загрузки рабочих мест

- •Задача 2. Рационализация размещения оборудования

- •4.3. Методические указания и пример решения задачи

- •Бригада

- •5.1. Методические указания

- •5.3. Расчет действительного фонда времени рабочего и оборудования

- •5.4. Расчет числа робочих.

- •5.5 . Разработка схемы кооперации и организации совмещения профессий

- •Центробежные вертикальные одноступенчатые насосы

- •Центробежный горизонтальный одноступенчатый насос 12ндс-б.

- •Центробежный одноступенчатый насос 2,5 нф.

- •Центробежные вертикальные одноступенчатые насосы

- •Центробежный горизонтальный одноступенчатый насос 12ндс-б

- •Центробежный одноступенчатый насос 2,5 нф.

- •Перечень рекомендованных вариантов совмещения профессий

4.2.6. Построение календарного графика загрузки рабочих мест

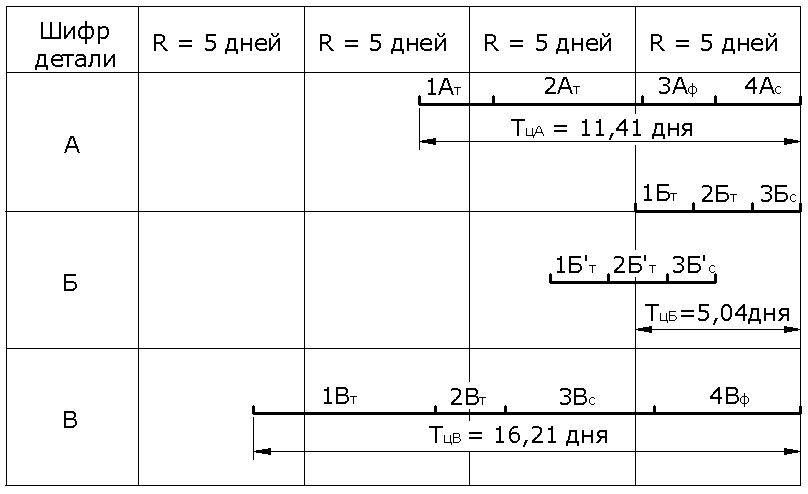

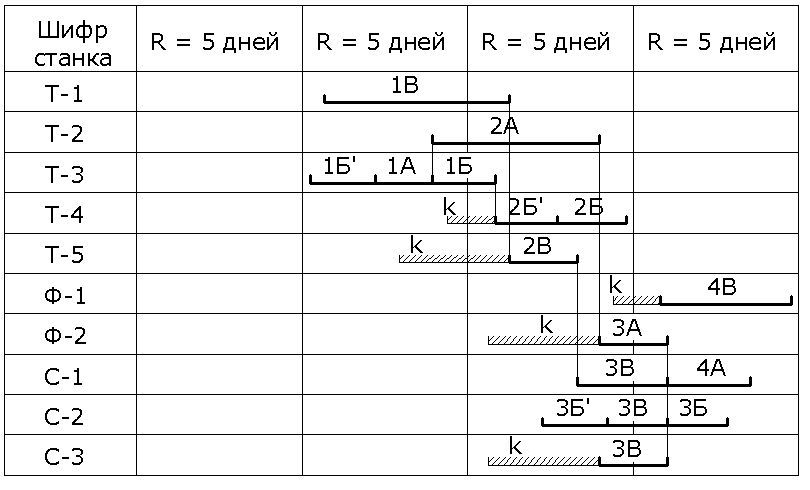

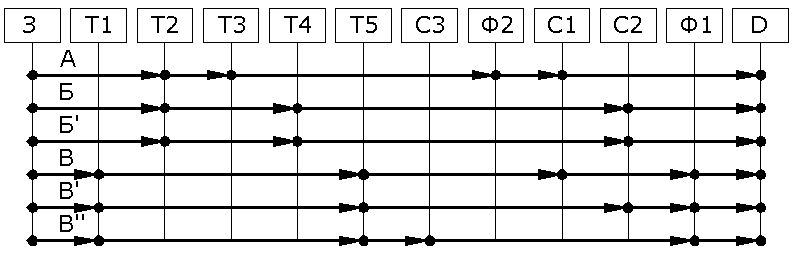

Построение графика начинается с партии деталей В, имеющих наибольшую длительность производственного цикла (см. рис.4.1). Построение начинается с финишной операции и выполняется в обратной последовательности. При этом используются данные таблицы 4.4. Окончание финишной операции 4В совпадает с окончанием четвертого пятидневного периода на рис. 4.2.

В связи с обработкой партии деталей В на третьей операции одновременно на трех станках с общим окончанием к началу обработки на четвертой операции, продолжительность цикла против ранее рассчитанного (см. рис. 4.1) уменьшается и составляет:

![]() дней;

дней;

Затем переходим к партии деталей А. Финишная операция выполняется на станке

С-1, на котором обрабатываются детали В (см. рис.4.2 и таблица 4.4). Соблюдая принцип концентрации загрузки станков, операцию 4А начинаем сразу же по окончании обработки деталей В. Затем откладываем в обратном порядке операции 3А(станок Ф-2), 2А(станокТ-2) и 1А (станок Т-3).

На рис. 4.2 показан для всех партий деталей один цикл обработки (для станка Т-1 показана его загрузка по всем периодам). При выполнении практической работы на графике следует показать 3-4 периода. Каждый период выделяется путем изменения формы обозначения времени загрузки станков. Простои станков следует обозначить буквой К.

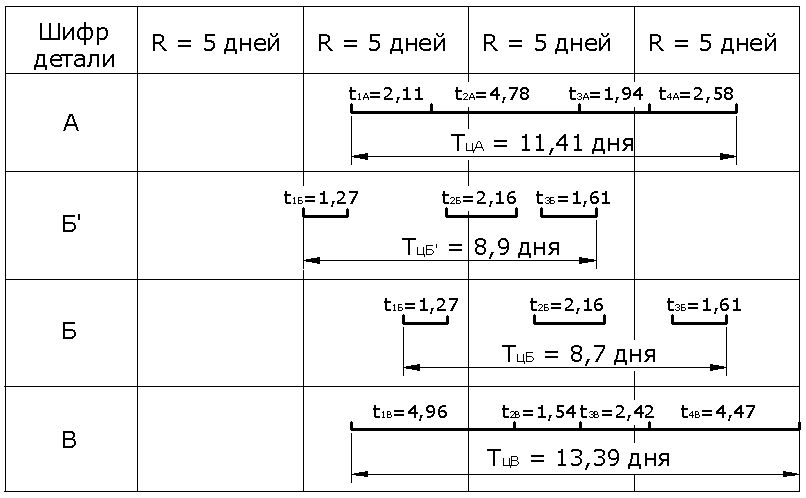

По данным рис. 4.2 строится календарный график запуска – выпуска партии деталей с учетом загрузки рабочих мест.

Пример такого графика показан на рис. 4.3.

Задача 2. Рационализация размещения оборудования

4.3. Методические указания и пример решения задачи

4.3.1. Исходные данные – номенклатура деталей, их количество, последовательность обработки, количество и тип станков – согласно задаче 1. Масса детали А равна 1 кг, детали Б – 2кг, детали В – 3 кг. Массы заготовок деталей иллюминатора и клапана приведены в таблице 4.5.

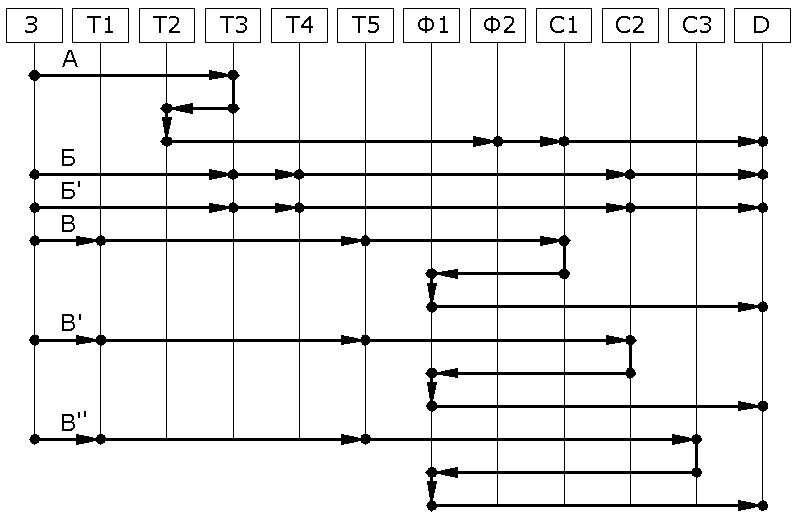

4.3.2. Танки на участке установлены в одну линию с расстоянием между ними 3 метра. Склад заготовок (3) расположен в начале участка на расстоянии 5 метров от первого станка; склад готовых деталей (Д) в конце участка на расстоянии 5 метров от последнего станка. Начальный вариант расположения станков принимается согласно таблице 4.4 (см. рис.4.4).

4.3.3. Выбор более рационального варианта размещения станков выполняется из условия минимизации грузооборота на участке.

Маршруты перемещения партий деталей и масса партии по данным задачи №1 приведены в таблице 4.6.

Рис. 4.1. Календарный график запуска-выпуска партий деталей, построенный без учета загрузки рабочих мест.

Рис. 4.2. Календарний график загрузки рабочих мест.

Рис. 4.3. Календарний график запуска-выпуска партий деталей с учетом загрузки рабочих мест

Масса заготовок обрабатываемых деталей, кг

Таблица 4.5

Характерний размер |

Наименование деталей |

|||||||

|

Иллюминатор |

|||||||

Корпус |

Крышка |

Рама |

Кольцо |

|||||

200 |

13,3 |

7,8 |

6,6 |

1,8 |

||||

250 |

19,2 |

12,6 |

9,3 |

2,2 |

||||

300 |

36,3 |

20,8 |

13,4 |

3,2 |

||||

350 |

42,2 |

31,1 |

16,6 |

4,1 |

||||

|

Клапан проходной запорный |

|||||||

Корпус |

Крышка |

Шпиндель |

Тарелка |

Крышка сальника |

||||

32 |

1,4 |

0,5 |

0,4 |

0,5 |

0,2 |

|||

50 |

3,1 |

1,1 |

0,6 |

0,9 |

0,4 |

|||

70 |

6,5 |

2,3 |

1,2 |

2,0 |

0,6 |

|||

100 |

9,9 |

3,0 |

1,3 |

4,5 |

1,1 |

|||

150 |

26,6 |

7,4 |

2,1 |

8,9 |

2,8 |

|||

200 |

53,4 |

13,4 |

2,6 |

15,9 |

4,7 |

|||

Таблица 6.6

Деталь |

Маршрут перемещения |

Масса партии |

Деталь А |

Т-3, Т-2, Ф-2, С-1 |

1740 |

Деталь Б |

Т-3, Т-4, С-2 |

1800 |

Деталь Б |

Т-3, Т-4, С-2 |

1800 |

Деталь В |

Т-1, Т-5, С-1, Ф-1 |

2245 |

Деталь В |

Т-1, Т-5, С-2, Ф-1 |

1438 |

Деталь В |

Т-1, Т-5, С-3, Ф-1 |

1207 |

По этим данным строим схему перемещения каждой партии и рассчитываем грузооборот участка

![]()

4.3.4. Анализ схем перемещения предметов труда на рис. 4.4 показывает, что принцип прямолинейности, которым следует руководствоваться при организации движения предметов труда, не соблюдается для деталей А и В. Принцип прямолинейности для детали А будет восстановлен, если работы, выполняемые на станке Т-3 передать на станок Т-2, а со станка Т-2 на станок Т-3. Такая передача возможна, так как станки Т-2 и Т-3 одного типа. Для детали В восстановление принципа прямолинейности связано с перестановкой станков Ф-1 и С-3. Новый вариант расположения станков и новые схемы перемещения деталей показаны рис. 4.5. Грузооборот в этом случае:

![]()

![]()

Таким образом, при новом расположении станков грузооборот на участке уменьшается на 20%.

Рис. 4.4. Исходная схема перемещения предметов труда

Рис. 4.5.Оптимизированная схема перемещения предметов труда

ПРИЛОЖЕНИЕ 4.1

ИЛЛЮМИНАТОР БОРТОВОЙ СТВОРЧАТЫЙ

Корпус (заготовка-отливка, сталь 25 Л) Таблица П.4.1.1

Основной размер, мм |

Операции |

|||||

|

Токарная |

Фрезерная |

Сверлильная |

|||

1 |

1 |

2 |

3 |

1 |

2 |

|

Подготовительно-заключительное время, час |

||||||

0,48 |

0,39 |

0,39 |

0,27 |

0,17 |

0,23 |

|

Штучное час, час |

||||||

200 |

0,45 |

0,14 |

0,16 |

0,20 |

0,32 |

0,25 |

250 |

0,65 |

0,15 |

0,19 |

0,24 |

0,34 |

0,32 |

300 |

0,80 |

0,16 |

0,19 |

0,24 |

0,39 |

0,33 |

350 |

1,00 |

0,18 |

0,22 |

0,27 |

0,40 |

0,43 |

Крышка штормовая (заготовка-отливка, сталь 25 Л) Таблица П.4.1.2.

Основной размер, мм |

Операции |

|||

|

Токарная |

Фрезерная |

Сверлильная |

|

1 |

1 |

1 |

2 |

|

Подготовительно-заключительное время, час |

||||

0,38 |

0,20 |

0,36 |

0,36 |

|

Штучное время, час |

||||

200 |

0,28 |

0,055 |

0,09 |

0,08 |

250 |

0,31 |

0,055 |

0,09 |

0,08 |

300 |

0,33 |

0,055 |

0,10 |

0,09 |

350 |

0,35 |

0,055 |

0,10 |

0,09 |

Рама (заготовка-отливка, сталь 25 Л) Таблица П.4.1.3.

Основной размер, мм |

Операции |

||||

|

Токарная |

Сверлильная |

Фрезерная |

Фрезерная |

Сверлильная |

1 |

1 |

1 |

2 |

2 |

|

Подготовительно-заключительное время, час |

|||||

0,38 |

0,19 |

0,39 |

0,27 |

0,23 |

|

Штучное время, час |

|||||

200 |

0,70 |

0,10 |

0,17 |

0,18 |

0,12 |

250 |

0,80 |

0,10 |

0,18 |

0,18 |

0,15 |

300 |

0,90 |

0,10 |

0,19 |

0,20 |

0,19 |

350 |

1,00 |

0,10 |

0,19 |

0,20 |

0,19 |

Кольцо (заготовка-прокат, Ст.3) Таблица П.4.1.4.

Основной размер, мм |

Операции |

|

|

Токарная |

Сверлильная |

Подготовительно-заключительное время, час |

||

0,33 |

0,17 |

|

Штучное время, час |

||

200 |

0,10 |

0,23 |

250 |

0,10 |

0,27 |

300 |

0,11 |

0,31 |

350 |

0,11 |

0,34 |

ПРИЛОЖЕНИЕ 4.2.

КЛАПАН ПРОХОДНОЙ ЗАПОРНЫЙ ФЛАНЦЕВЫЙ

Таблица П. 4.2.1

Основной размер, мм |

Операции |

||

|

Токарная 1 |

Сверлильная 1 |

Токарная 2 |

1 |

1 |

1 |

|

Подготовительно-заключительное время, час |

|||

0,45 |

0,20 |

0,45 |

|

Штучное время, час |

|||

32 |

0,65 |

0,40 |

0,15 |

50 |

0,70 |

0,42 |

0,18 |

70 |

0,85 |

0,55 |

0,22 |

100 |

1,05 |

0,60 |

0,28 |

150 |

1,30 |

0,95 |

0,36 |

200 |

1,55 |

1,00 |

0,44 |

Крышка (заготовка-отливка, чугун) Таблица П.4.2.2.

Основной размер, мм |

Операции |

|

|

Токарная |

Сверлильная |

Подготовительно-заключительное время, час |

||

0,38 |

0,20 |

|

Штучное время, час |

||

32 |

0,60 |

0,14 |

50 |

0,75 |

0,17 |

70 |

0,90 |

0,19 |

100 |

0,95 |

0,21 |

150 |

1,15 |

0,23 |

200 |

1,35 |

0,31 |

Шпиндель (заготовка-прокат круглый, Ст.3 ) Таблица П.4.2.3.

Основной размер, мм |

Операции |

|

|

Токарная |

Фрезерная |

Подготовительно-заключительное время, час |

||

0,38 |

0,22 |

|

Штучное время, час |

||

32 |

0,75 |

0,09 |

50 |

0,85 |

0,09 |

70 |

0,95 |

0,09 |

100 |

1,10 |

0,13 |

150 |

1,35 |

0,19 |

200 |

1,55 |

0,25 |

Тарелка (заготовка-отливка, бронза) Таблица П.4.2.4.

Основной размер, мм |

Операции |

||

|

Токарная 1 |

Фрезерная |

Токарная 2 |

1 |

1 |

1 |

|

Подготовительно-заключительное время, час |

|||

0,45 |

0,25 |

0,33 |

|

Штучное время, час |

|||

32 |

0,34 |

0,036 |

0,080 |

50 |

0,36 |

0,036 |

0,080 |

70 |

0,38 |

0,036 |

0,080 |

100 |

0,40 |

0,036 |

0,090 |

150 |

0,45 |

0,045 |

0,100 |

200 |

0,50 |

0,045 |

0,110 |

Крышка сальника(заготовка-отливка, латунь) Таблица П.4.2.5.

Основной размер, мм |

Операции |

|

|

Токарная |

Сверлильная |

Подготовительно-заключительное время, час |

||

0,33 |

0,20 |

|

Штучное время, час |

||

32 |

0,19 |

0,03 |

50 |

0,19 |

0,03 |

70 |

0,20 |

0,03 |

100 |

0,20 |

0,04 |

150 |

0,32 |

0,04 |

200 |

0,24 |

0,05 |

.

ПРАКТИЧЕСКАЯ РАБОТА №5