- •Міністерство освіти I науки україни криворізький технічний університет методичні вказівки

- •1. Аналіз вихідних даних та розробка компонувальної схеми автомобіля..........................................................................................5

- •2. Тяговий розрахунок та визначення

- •3. Проектування основних функціональних елементів автомобіля.........................................................................................18

- •Міністерство освіти і науки україни криворізький технічний університет

- •Курсовий проект

- •1. Аналіз вихідних даних та розробка компонувальної схеми автомобіля

- •1.1. Визначення параметрів маси

- •1.2. Визначення кількості осей

- •1.3.Уточнення компонування автомобіля та навантажень на його осі

- •2. Тяговий розрахунок та визначення тягово-швидкісних властивостей автомобіля

- •2.І. Визначення вихідних даних для тягового розрахунку

- •3.4. Гальмова система

- •2.2. Визначення потужності двигуна та побудова його швидкісної зовнішньої характеристики

- •2.3. Визначення кількості передач і передаточних чисел трансмісії автомобіля

- •3.3. Рульове керування

- •2.4. Визначення тягово-швидкісних властивостей автомобіля

- •3. Проектування основних функціональних елементів автомобіля

- •3.І. Трансмісія

3.І. Трансмісія

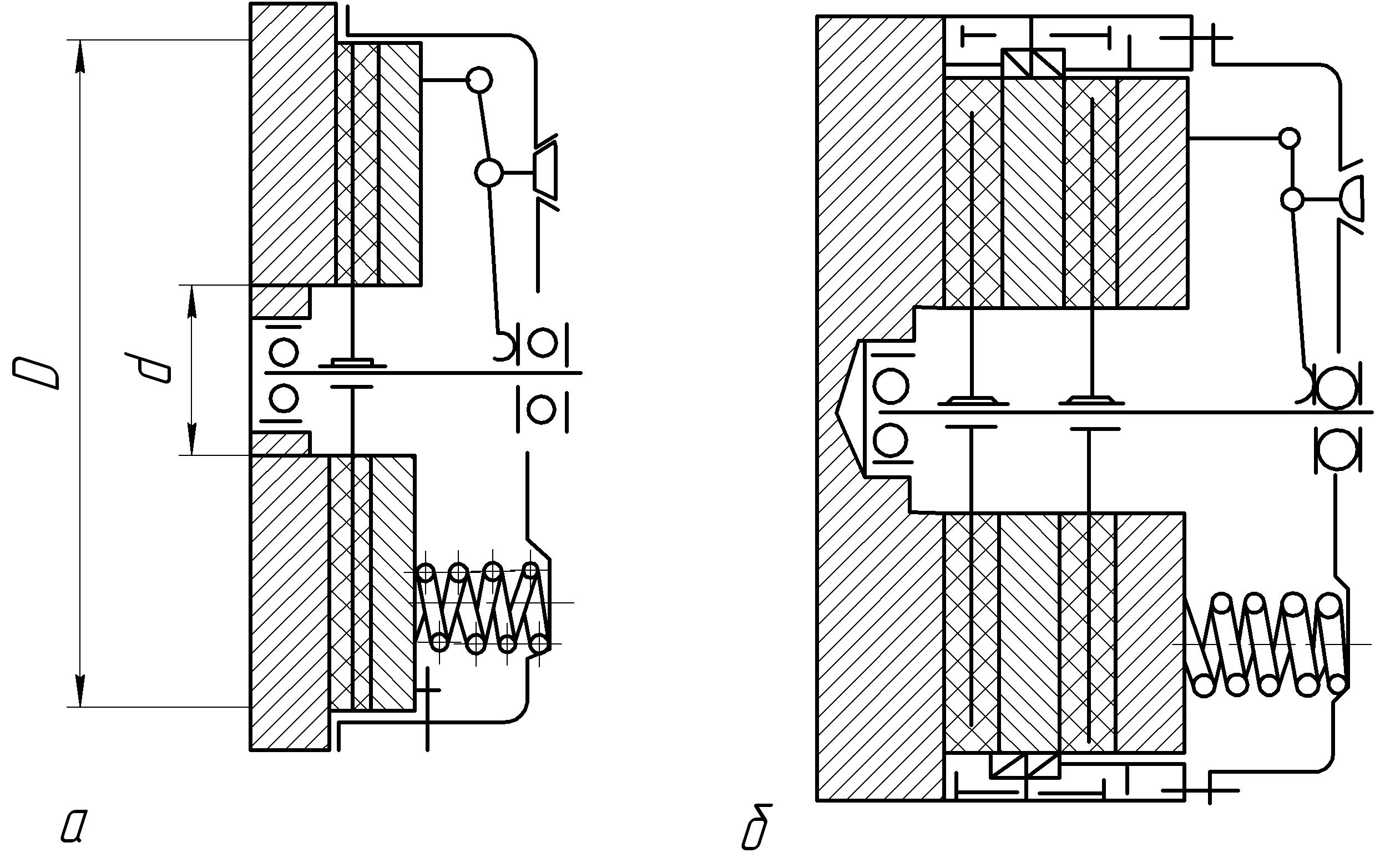

3.1.1. Зчеплення. Вибравши та обгрунтувавши конструкцію зчеплення, креслять його кінематичну схему /рис.6/

Рис. 6. Кінематичні схеми фрикційних зчеплень: а, б – багато пружинні з-периферійним .розміщенням пружин /а - однодискове,·б -·дводискове/·в·- однопружинне з діафрагмовою пружиною

19

Розрахунок почати з обчислення середнього радіуса тертя Rср, м:

![]()

де β = 1,75...2,5 - коефіцієнт запасу зчеплення; Мктах – максимальне значення крутного моменту двигуна η·μ; ρ = 0,15...0,30 МПа - тиск на фрикційну накладку; μ = 0,25...0,35 - коефіцієнт тертя фрикційних поверхонь; z - кількість поверхонь тертя /у однодискових зчеплень Ζ = 2, у дводискових - z = 4/; к = в / Rср = 0,375...0,630 - коефіцієнт ширини фрикційної накладки. Із зростанням Мктах значення к збільшується; в = к Rср – ширина фрикційної накладки.

Зовнішній діаметр фрикційної накладки D =·2Rср+в. Обчислену величину D округляють згідно з існуючими правилами та порівнюють із значеннями, наведеними в ГОСТ 1786-88 /табл. 8/.

Таблиця 8

Витяг з ГОСТ 1786-88. Накладки зчеплення фрикційні азбестове

Розміри накладок, мм |

Товщина δ |

Питомий тиск q, МПа |

Тип накладок |

Допустима температура нагріву 0с |

||

Зовнішній D |

Внутрішній d |

тривала |

короткочасна |

|||

160 |

110 |

3,3 |

0,14…0,25 |

3 |

200 |

300 |

180 |

125 |

3,5 |

0,14…0,25 |

3 |

200 |

300 |

184 |

125 |

3,5 |

0,14…1,25 |

3 |

200 |

300 |

190 |

130 |

3,5 |

0,140…0,25 |

3 |

200 |

350 |

200 |

130 |

3,3 |

0,14…0,25 |

5 |

200 |

300 |

200 |

140 |

3,5 |

0,14…0,25 |

3 |

200 |

300 |

204 |

146 |

3,3 |

0,14…0,25 |

3 |

200 |

300 |

254 |

150 |

3,5 |

0,14…0,18 |

3 |

200 |

350 |

280 |

164 |

3,5 |

0,14…0,25 |

3 |

200 |

300 |

300 |

164 |

4,0 |

0,14…0,25 |

1 |

200 |

350 |

340 |

186 |

4,0 |

0,14…0,30 |

1 |

200 |

350 |

342 |

186 |

4,0 |

0,14…0,30 |

1 |

200 |

350 |

350 |

200 |

4,7 |

0,14…0,35 |

1 |

200 |

350 |

400 |

220 |

4,2 |

0,14…0,30 |

1 |

200 |

250 |

Примітка. Позначення типів накладок: І - формовані, з - ткані, 5 - спіральні, навиті.

Якщо обчислене значення не збігається ні з одним з наведених стандартів, то обирають найближче більше і вважають його дійсним.

20

Статичний прогин обчислюють за виразом

![]()

приймаючи γ

=

0,8...1,2 Гц для легкових автомобілів;

![]() = 1,2...1,9 Гц для вантажних автомобілів 5

міських автобусів; γ

=

0,7...1,35 для міжміських автобусів.

= 1,2...1,9 Гц для вантажних автомобілів 5

міських автобусів; γ

=

0,7...1,35 для міжміських автобусів.

Обчислені значення fст порівнюють з аналогічними значен-нями у сучасних підвісок: fст - 0,15...О,2 м у легкових автомобілів, fст = 0,12...0,18 м у автобусів, fст = 0,08...0,12 м у вантажних.

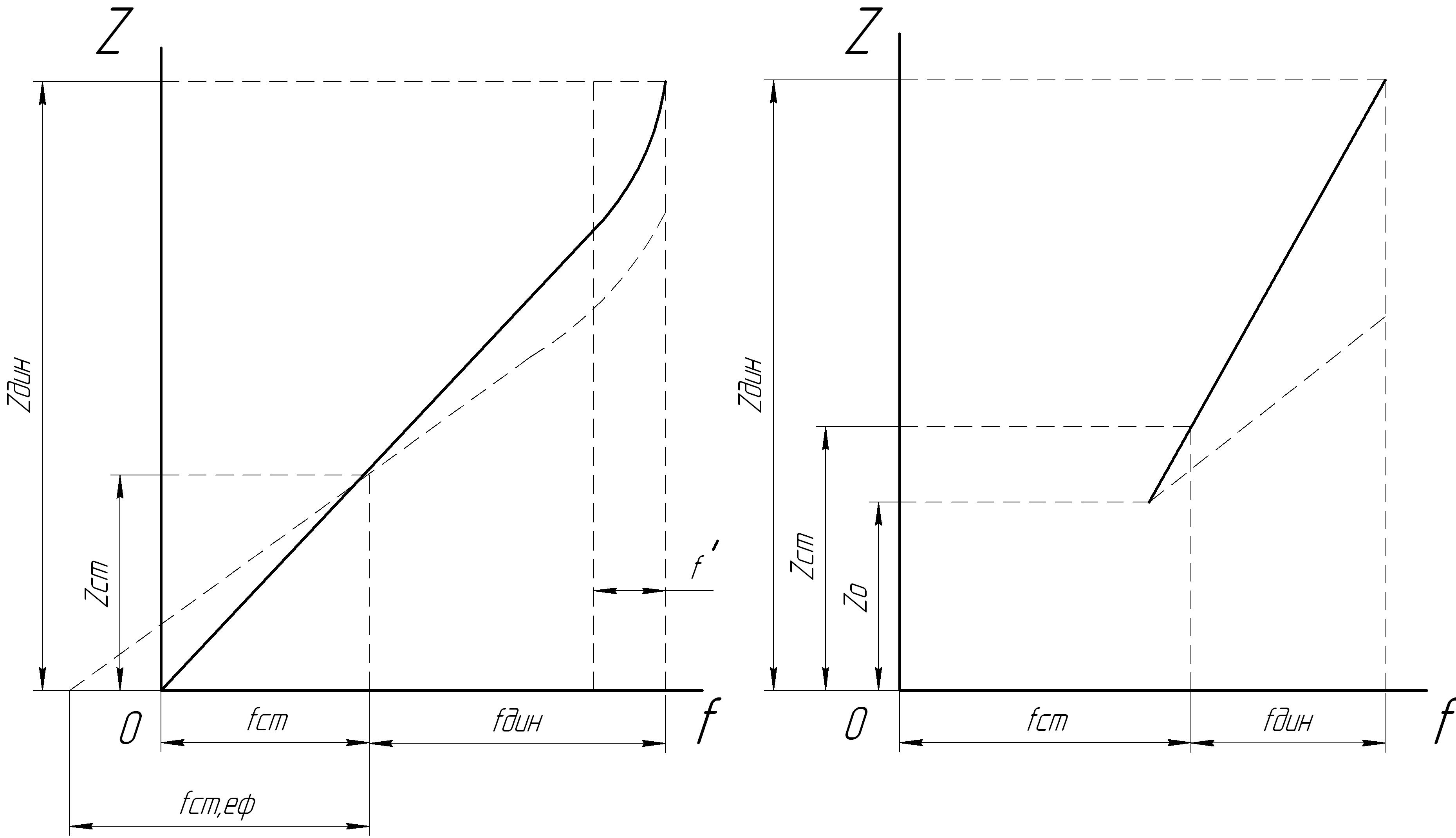

Якщо виявиться, що статичний прогин перевищує значення, характерні для сучасних автомобілів, то його приймають за ефективний прогин fст.оф. Тоді, будуючи характеристику пружних властивостей підвіски, частину ефективного прогину рівну значенню прогину у сучасних автомобілів, відкладають за віссю абсцис Праворуч від нуля, а решту ліворуч /рис. 19,а/. Отриману в цьому випадку характеристику пружних властивостей підвіски показано на рис. 19,а штриховою лінією.

Будуючи характеристику пружних властивостей підвіски з додатковим гумовим пружним елементом, враховують, що деформація гумового пружного елемента не перевищує половини його висоти. Визначаючи координати точок характеристики підвіски з подвійним пружним елементом, необхідно враховувати, що додатковий елемент повинен вступати в роботу при навантаженні Z0= /0,6.. .Q,7/ Zсr .

У курсовому проекті будують характеристики пружних властивостей підвісок передніх та задніх коліс.

Проектний розрахунок мостової півеліптичної ресори виконують у такій послідовності.

Обирають довжину ресори Lр, орієнтовно приймаючи Lр = = ( 0,4...0,55)L, для задніх ресор легкових автомобілів, Lp = ( 0,26...0.35)L· для передніх і Lр = (0,35.. .0,45)L для задніх ресор вантажних автомобілів, де L - база автомобіля. Потім з конструктивних міркувань встановлюють коефіцієнти асиметрії ресори: КL = l2 / Lр; к2 = l1 / L,к,,де ll, l2- розміри відповідно короткого і довгого кінців ресори. l1 + l2 =Lp .

41

Вибираючи та обґрунтовуючи конструкції пружного елемента, необхідно враховувати, що ідеальною є підвіска зі змінною жорсткістю. Якщо застосовують сталевий пружний елемент /напівеліптичні ресору, циліндричну пружину або торсіон/, жорсткість якого стала, в конструкції підвіски слід передбачити пристрої, які забезпечують змінну жорсткість /подвійні або потрійні пружні елементи, додаткові гумові пружні елементи та ін./.

Після вибору напрямного пристрою і пружного елемента необхідно побудувати характеристику пружних властивостей підвіски /рис. 19/.

Рис. 19. Характеристики пружних властивостей підвісок із стальним пружним елементом: а - з одинарним пружним елементом та гумовим буфером-обмежувачем; б - з подвійним пружним елементомs Zо - навантаження на підвіску при порожньому автомобілі, Н; ZCT, Zдин - відповідно статичні та динамічні навантаження, Н; f cr.оф - ефективний прогин, м; , fcr, fдин - статичний та динамічний прогин; f- одночасний прогин сталевого та гумового елементів.

Проектуючи, приймають Zдин, = 2…3 Zcr для автомобілів, що експлуатуються в основному на дорогах із штучним покриттям; Zдин = 3...4 Zcr - для автомобілів, які експлуатуються в основному на грунтових дорогах та в умовах бездоріжжя; fдин = = 0,5.. .0,7 fсг - для легкових автомобілів, fдин = 0,7...0,9 fст - для автобусів;

fдин = 0,8... 1,0 fст - для вантажних автомобілів.

40

значенням діаметра фрикційної накладки Dq. У відповідності з цим самим стандартом визначають внутрішній діаметр d.

Дійсне значення середнього радіуса тертя

![]()

Нормальна сила, що діє на поверхні тертя,

![]()

Якщо значення рн виявиться більшим за 9...10 кН, то для полегшення керування зчепленням доцільно збільшити кількість поверхонь тертя або передбачити застосування підсилювача.

При багатопружинному силовому елементі силу пружності кожної пружини знаходять з виразу

![]()

де іпр - кількість пружин.

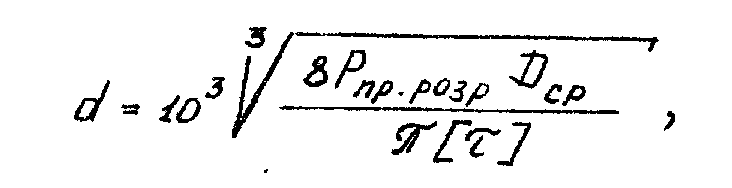

Пружини на міцність розраховують виходячи з розрахункового зусилля Рпр.розр яке виникає за додаткової деформації Δ f пружини під час виключення зчеплення;

![]()

де к - коефіцієнт, що враховує нерівномірність навантаження пружин через їх неоднакову довжину та жорсткість, к = 1,1...1,2. Діаметр дроту, з якого виготовлено пружину, мм

де Dср - середній діаметр пружини /обирають з конструктивних міркувань/; [τ] допустимі напруги кручення витків пружини, [τ] = = 800 МПа.

21

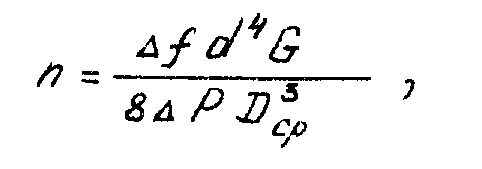

Робоча кількість витків пружини

де Δf- = 3 мм для однодискового зчеплення; Δf- = 4 мм для дводискового; G модуль зсуву матеріалу /для сталі G = 85 ГПа/;

ΔP = Pпр.розр – Pпр - збільшення сили пружності при виключанні зчеплення, Н. ^

Повна кількість витків пружини nп = n + /1,…2,0/.

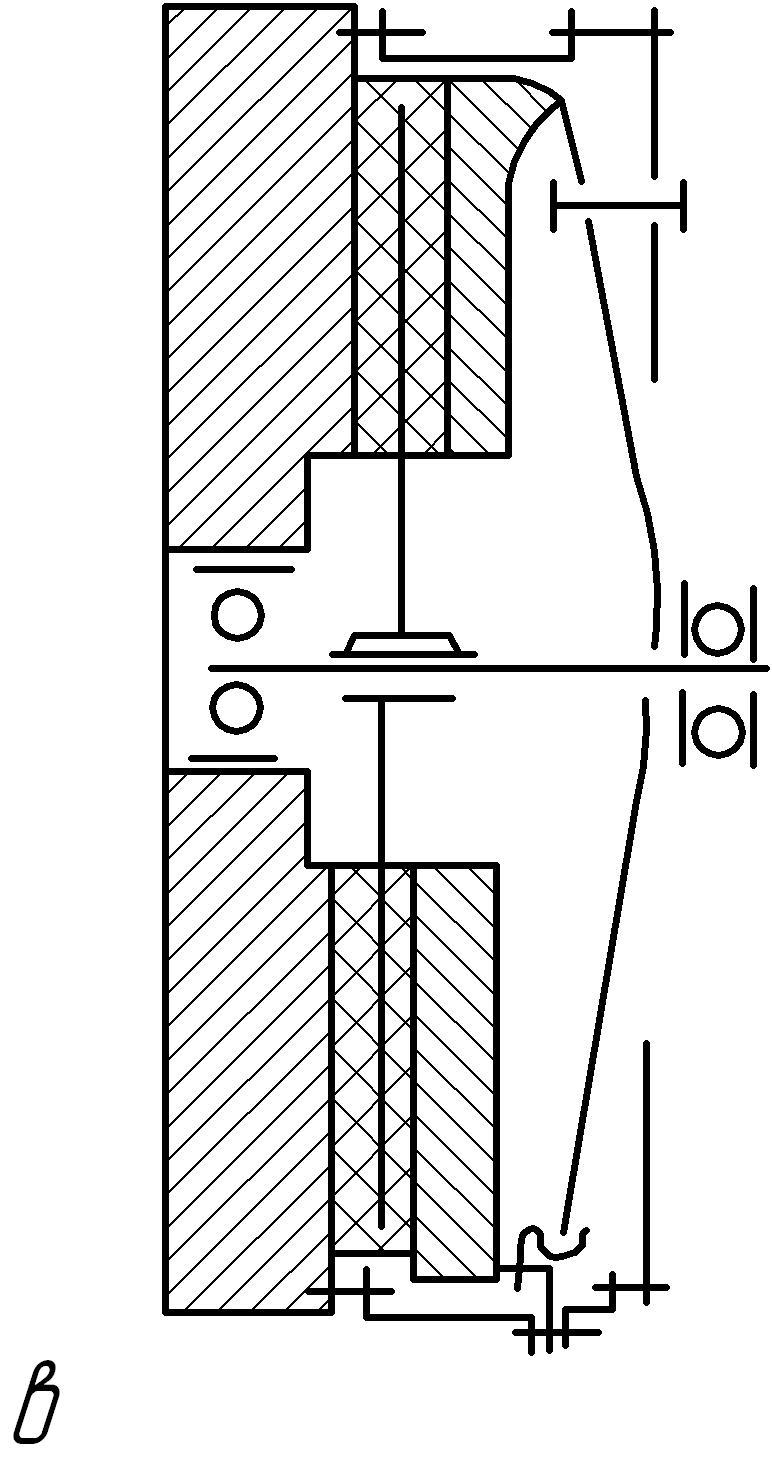

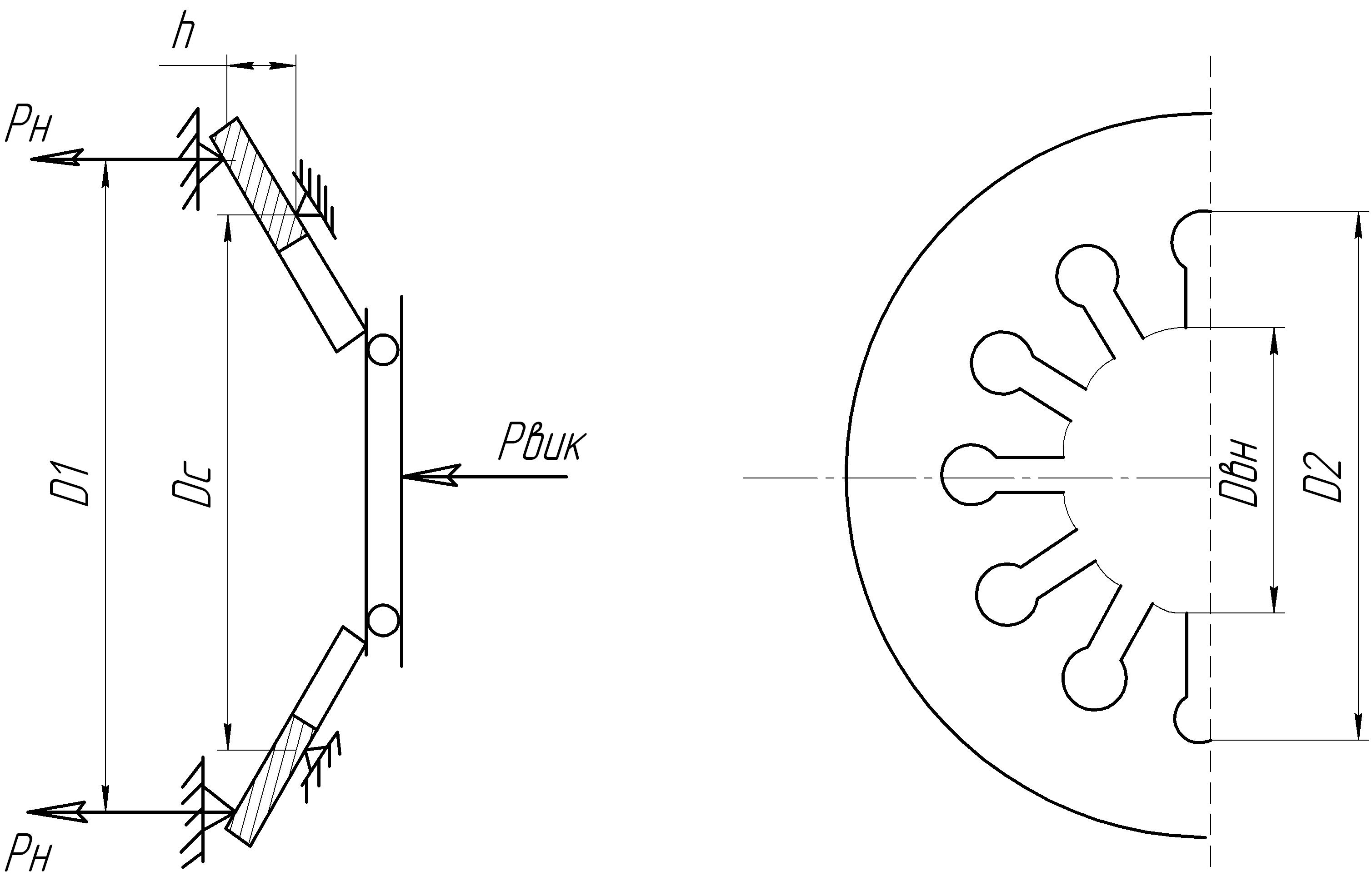

Розраховуючи пружну діафрагму, креслять її розрахункову схему /рис. 7/.

Рис. 7. Розрахункова схема пружної діафрагми

Проектуючи, приймають D1/ D2= 1,2...1,5; D1/ Dвн = 2,5...3,5;

D1 / δ = 75...100. Значення D1 можна вважати приблизно однаковим із зовнішнім діаметром фрикційної накладки.

Силу Pвик , що прикладається до діафрагми при виключанні зчеплення, розраховують за формулою

Відношення n/δ характеризує нелінійність характеристики пружності дружини /приймають n/δ = 1,6...2,8/. Перевіряючи діафрагмову пружину на міцність, обчислюють напруги в середині основи пелюстків

22

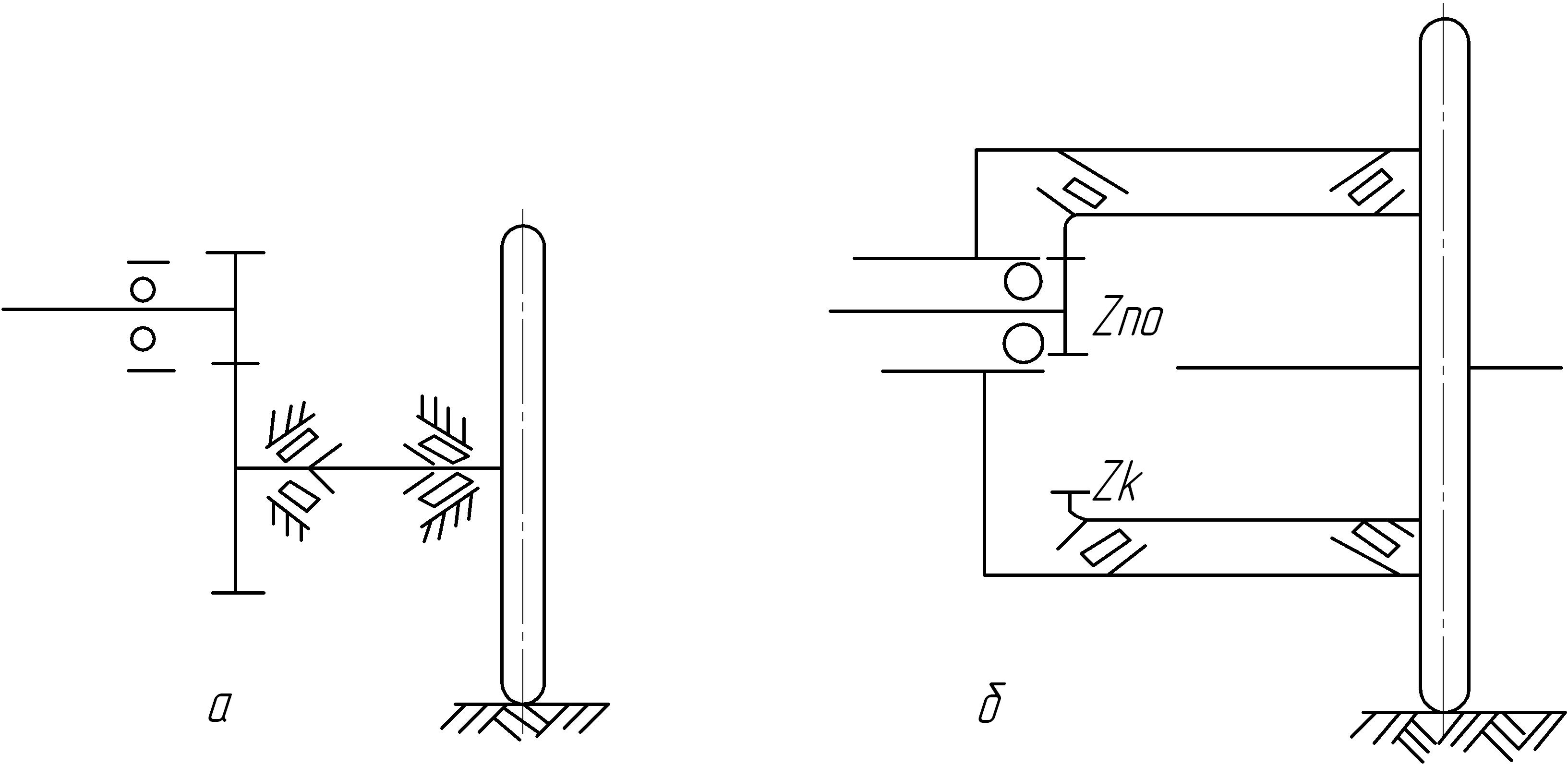

Ширина вінця сателіта bс = (1,04.. .1 ,Q5)b2 , де b2 = ψ аw; ширина центральної шестерні bпо = /1,04... 1,05/bс ; діаметр первісного кола центральної шестерні Dпо = 2 Zпо / (1/U + 1) - модуль шестерень колісної передачі m = Dпо / Zпо Обчислений модуль округляють до найближчого із вказаних у табл.11

3.2- Ходова система

3.2.1. Кістяк автомобіля׃ рама або несучий кузов. Обґрунтовуючи конструкцію кістяка, слід враховувати тип, приз-начення та умови експлуатації автомобіля, сучасні конструктивні схеми, матеріал і спосіб виготовлення. Якщо використовують раму, то потрібно навести її схему з окремими елементами /профіль, способи з'єднання деталей та ін./, а якщо кузов - то ескіз.

3.2-2. Мости автомобіля. Вибираючи і обґрунтовуючи тип моста /переднього, заднього, проміжного/, необхідно вирішити, які функції вони будуть виконувати׃ ведучі і ведені, керовані й некеровані, розрізні та нерозрізні. У відповідності з цим слід відобразити в записці особливості конструкції кожного моста. Вибираючи конструкцію балок мостів, необхідно враховувати тип коліс /керовані, підтримуючі, ведучі/, тип та конструкцію балки /суцільна, рознімна, складена, комбінована/, спосіб передачі сил від коліс до кістяка автомобіля, матеріал та спосіб виготовлення балки за масового виробництва.

Завершують розділ схемою балки моста.

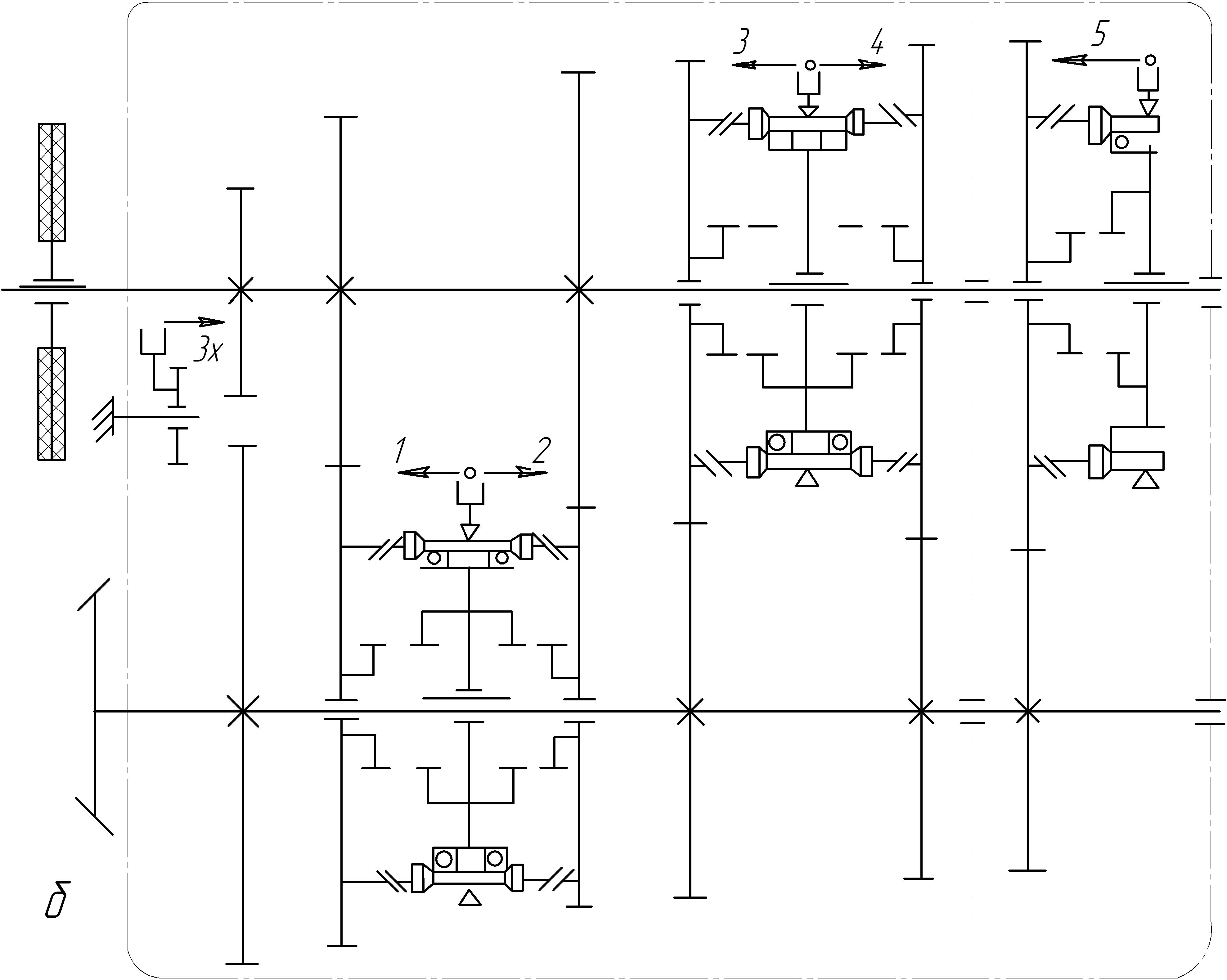

3.2.3. Підвіска. Розробляючи підвіску, необхідно вибрати і обгрунтувати конструкцію кожного з її функціональних елементів напрямного пристрою, пружного елемента, гасильного пристрою, а якщо необхідно - стабілізатора. Після вибору та обгрунтування конструкції направляючого пристрою креслять схему несучої системи /рами або основи несучого кузова/ і до неї додають кінематичну схему напрямного пристрою.

В тому випадку, коли функції напрямного пристрою виконує поздовжня напівеліптична ресора, до схеми несучої системи додають кінематичну схему ресори, а в записці відмічають, яка частина ресори виконує функції напрямного пристрою, та описують конструкцію елементів, що забезпечують передачу через ресору сили тяги або гальмової сили.

39

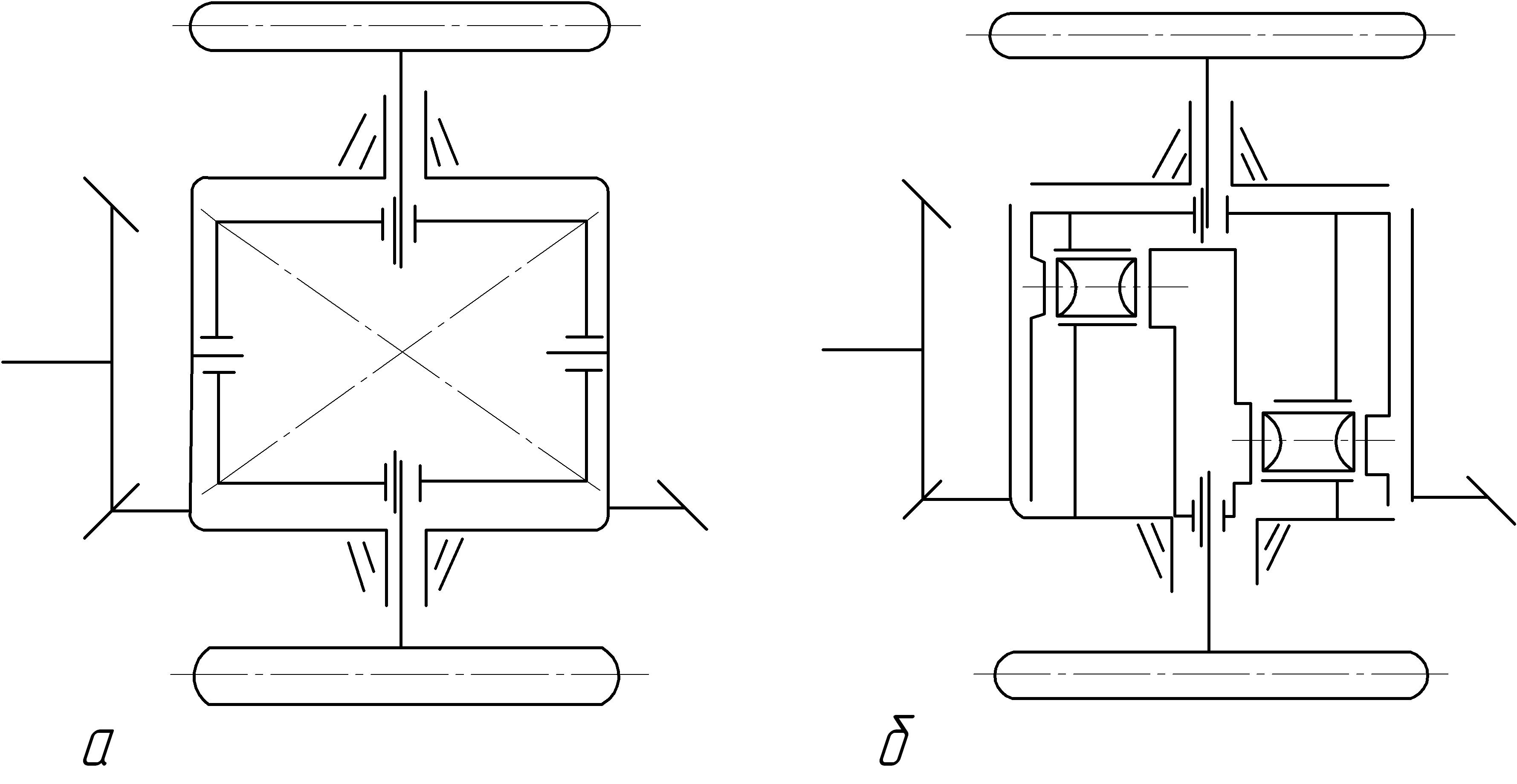

Рис, 18. Кінематичні схеми колісних передач: а - одинарної з зовнішнім зачепленням зуб’ів; б - одинарної з внутрішнім зачепленням зуб’ів; в - з нерухомим водилом; г - планетарної

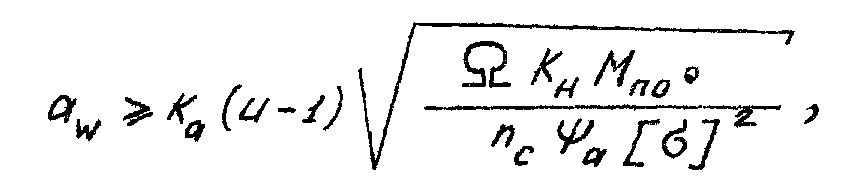

Обчислене zк округляють до цілого виходячи з того, що кількість зуб’ів повинна бути кратною кількості сателітів, Міжосьова відстань

де ка = 4950 - коефіцієнт; Ώ = 1,1...1,2 - коефіцієнт нерівномірності розподілу навантаження; Кн~ 1,05...0,08 - коефіцієнт концентрації навантаження; Μпо - крутний момент на півосі; ψа - коефіцієнт ширини; при Uр ≤ 6,3 ψа = 0,5; при Uр ≥ 6,3 ψа = 0,4; [σ] = 1000 ГПа_ - допустима напруга.

Обчислене значення аw округляють до найближчого із стандартного ряду міжосьових відстаней /40, 50, 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200, 225, 250, 280, 315/.

38

розрізаної частини пружини за найбільшої деформації /до плоского стану/· МПа:

Знайдені значення σ не повинні перевищувати 1400 МПа.

Якщо розробка зчеплення є спеціальним завданням проекту, то додатково слід перевірити зчеплення на нагрівання, а також розрахувати на міцність маточину веденого диска та важелі виключання зчеплення.

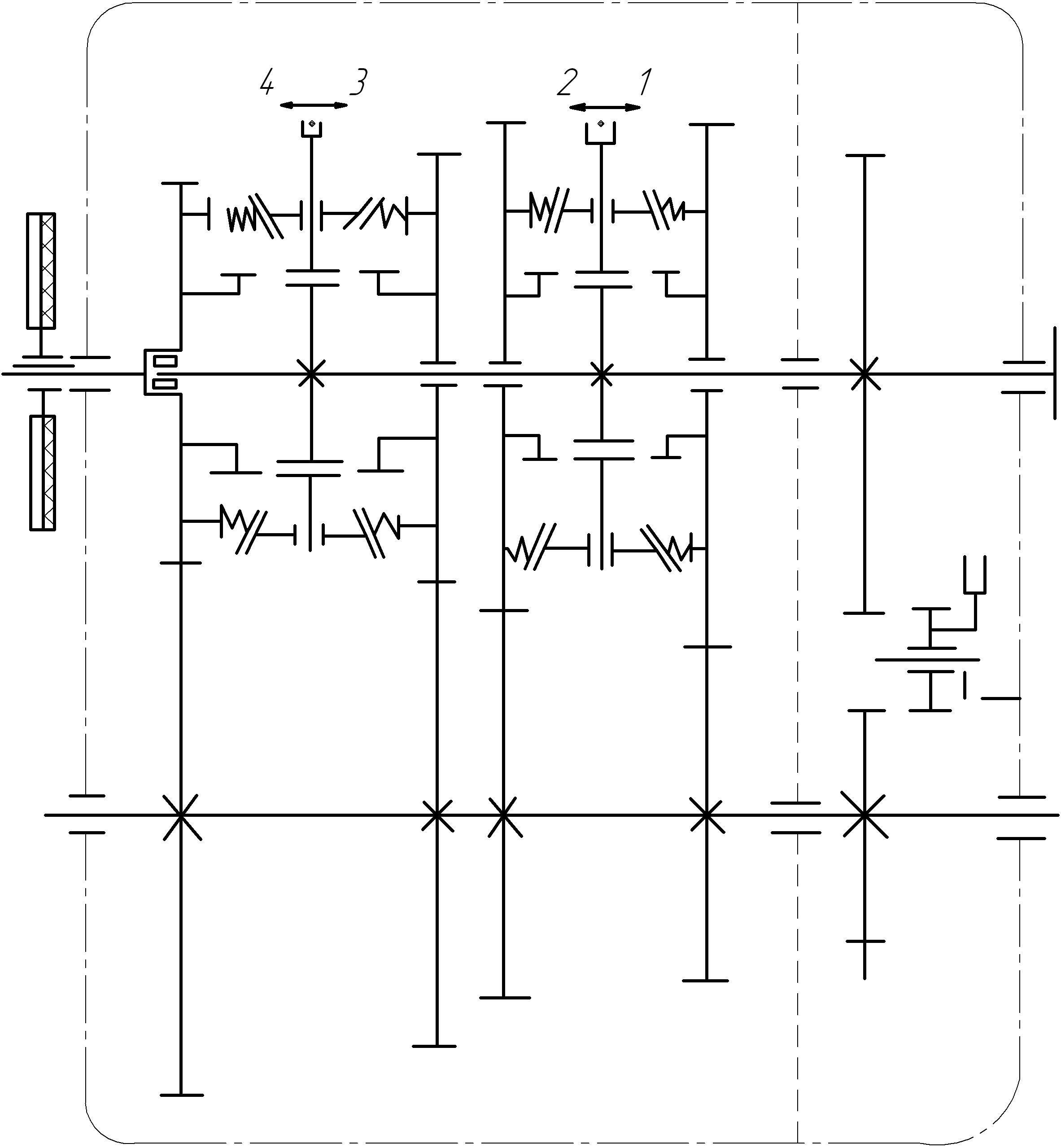

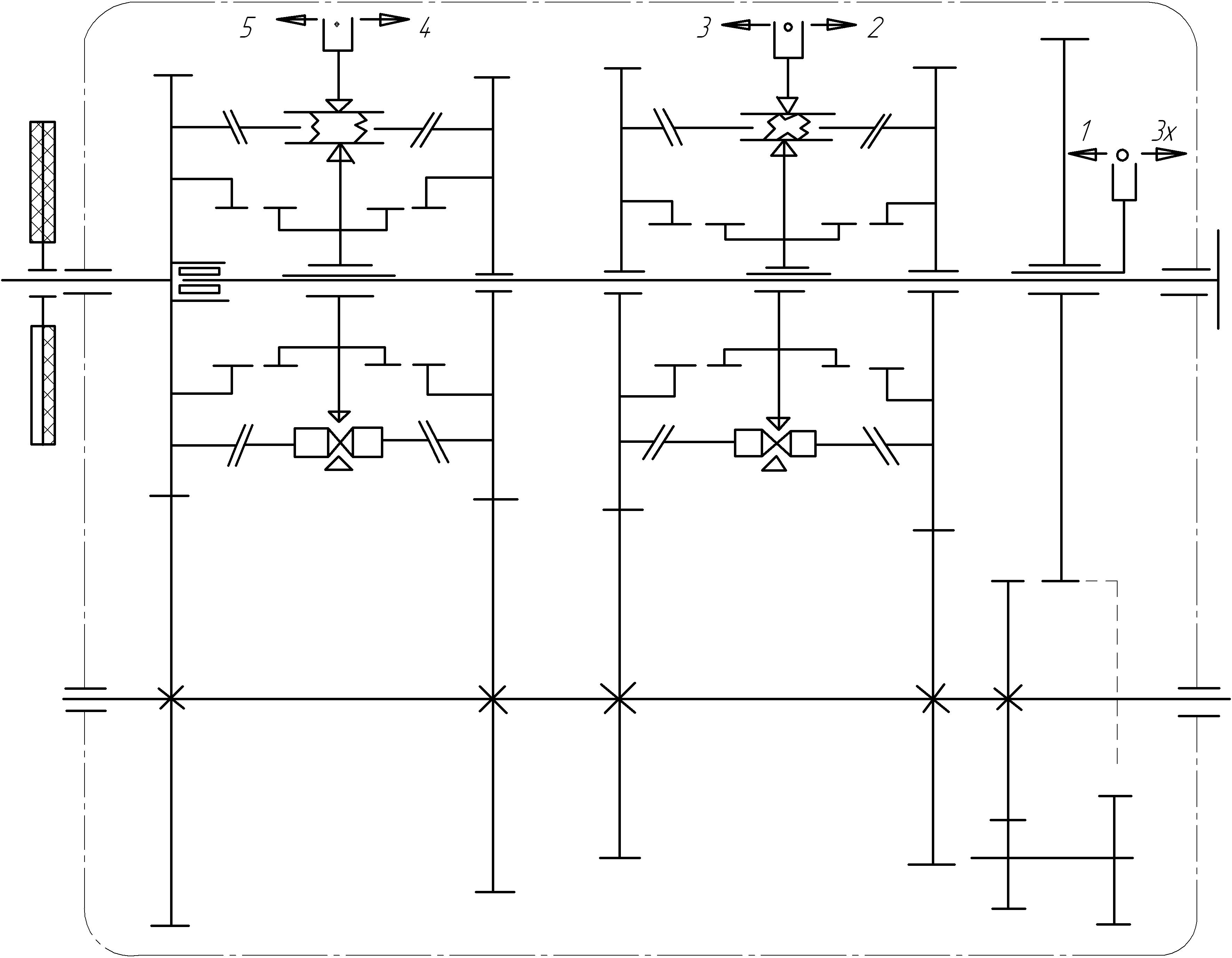

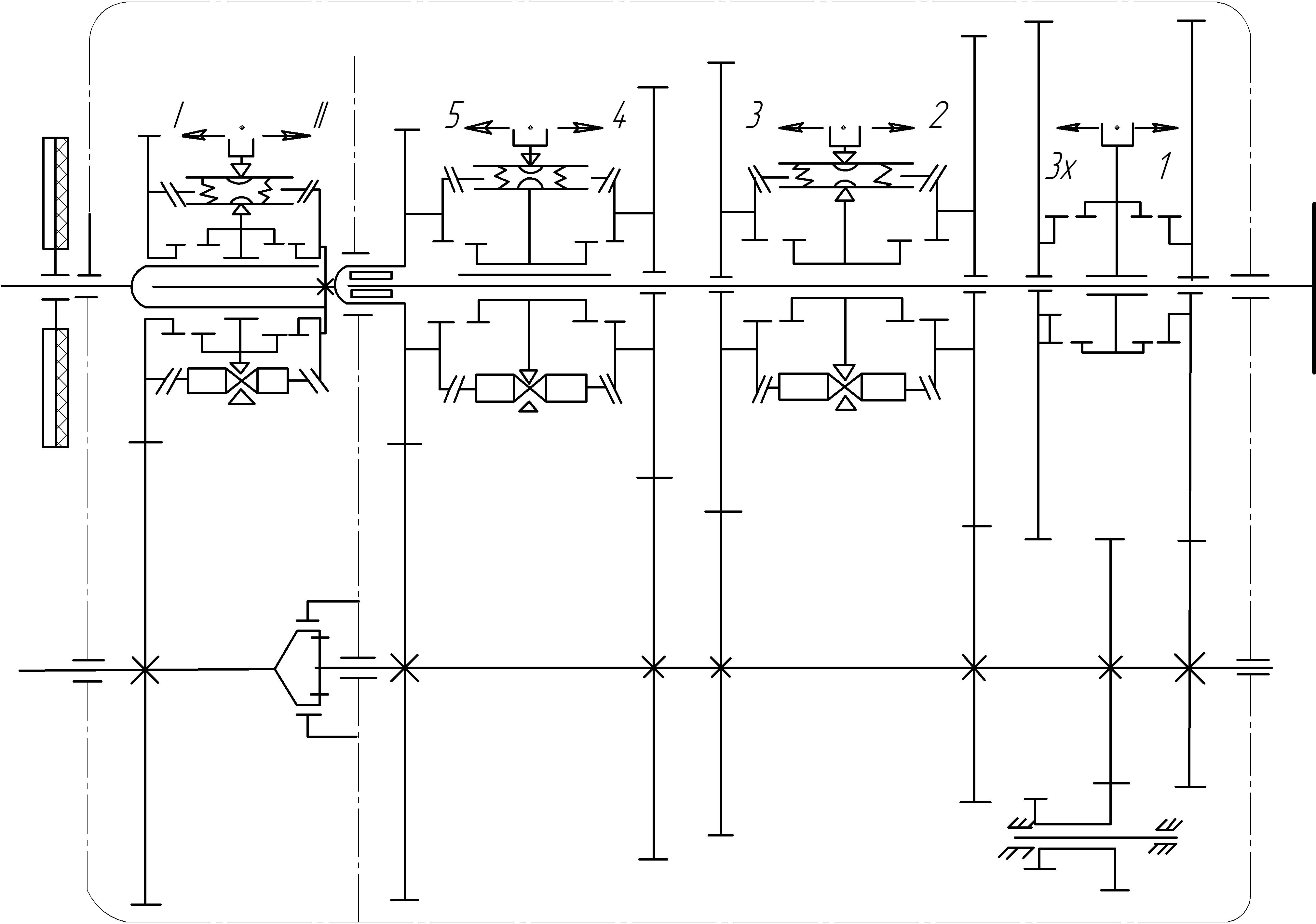

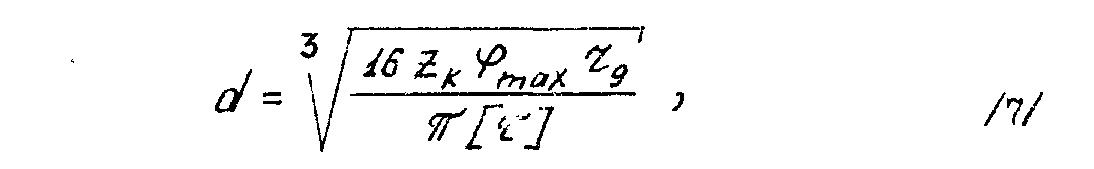

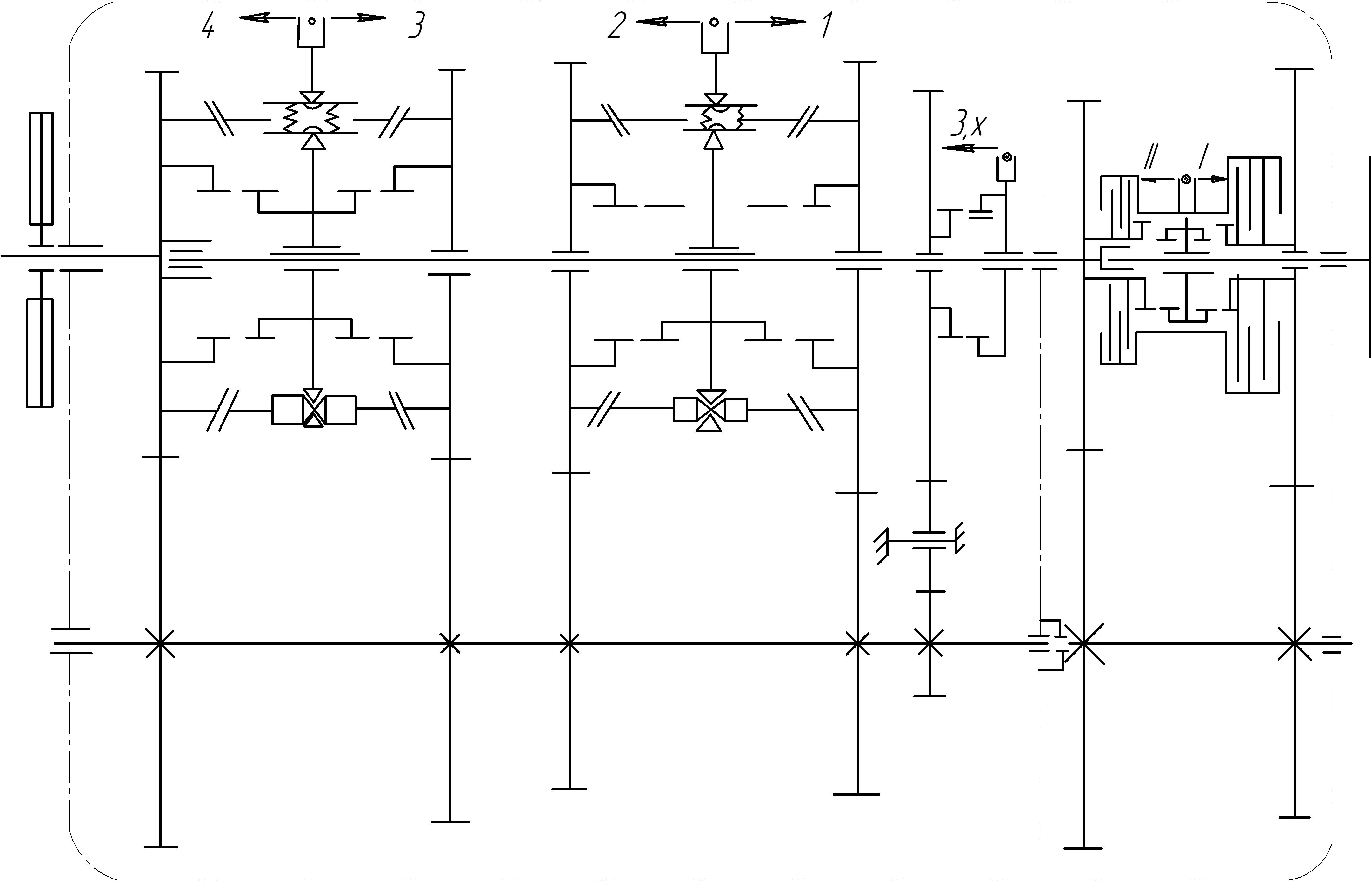

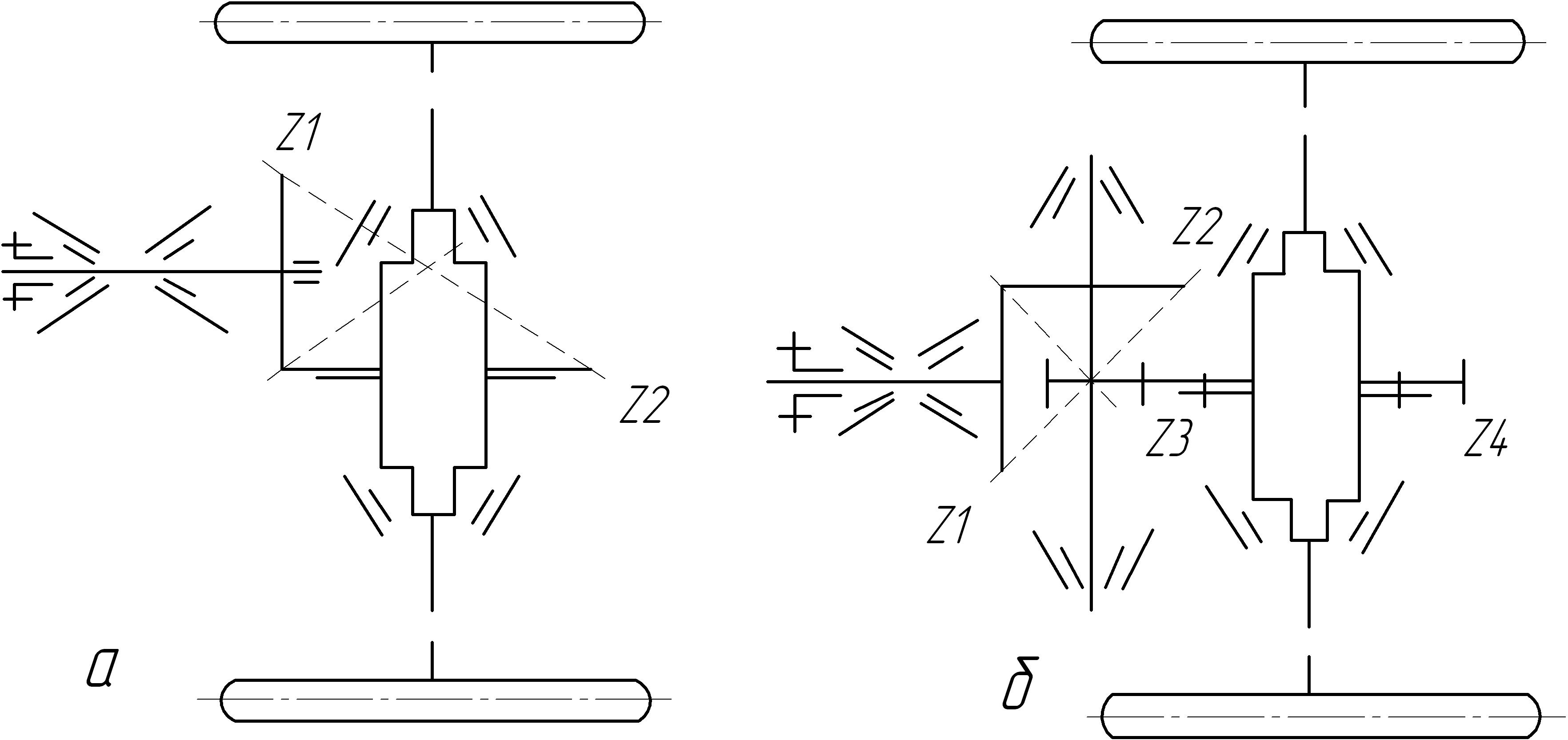

3.1.2. Коробка передач. Виходячи з результатів розрахунку передаточних чисел і вибравши тип коробки передач /дво - або тривальна/, визначають число зуб’ів усіх шестерень /за винятком шестерень заднього ходу/, знаходять відстань між осями валів, орієнтовні габаритні розміри коробки передач та креслять її кінематичну схему /рис. 8-13/.

Рис. 8. Кінематична схема тривальної чотириступінчастої коробки передач /автомобіль ВАЗ-2І05/

23

Рис. 9. кінематична схема тривальної п'ятиступінчастої коробки передач /автомобіль ЗИЛ-130/

Рис. 10. Кінематична схема тривальної дев'ятиступінчастої коробки передач з подільникам /автомобіль КамАЗ-5320/.

24

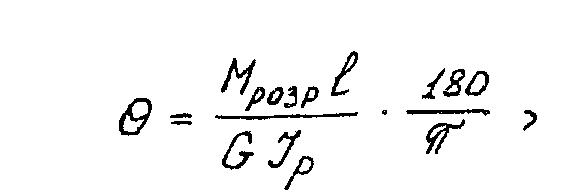

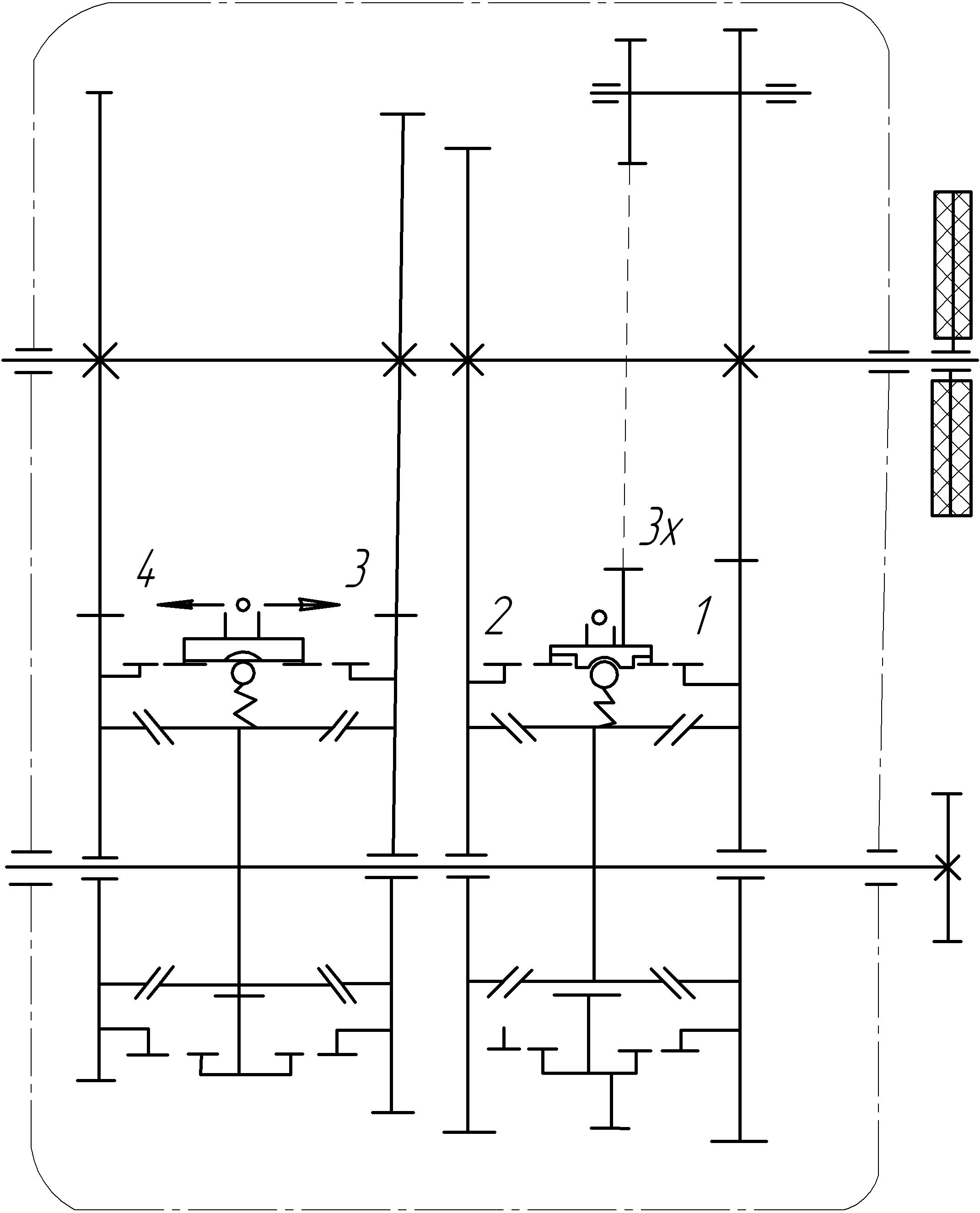

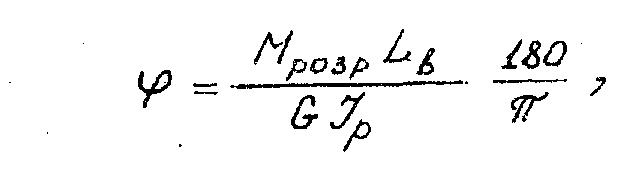

Де Мpoзр - розрахункове значення крутного моменту, що передається піввіссю, η·μ,

![]()

β - коефіцієнт запасу зчеплення; Uк1, U0 - передаточні числа першої передачі коробки передач та головної передачі; Км - коефіцієнт розподілу моменту за ведучими колесами; l - довжина півосі /відстань від фланця до половини довжини шліців/, м; G - модуль зсуву матеріалу /для сталі θ = 85 МПа/; Ιр = πd4/32 - полярний момент інерції, м4; d - діаметр півосі, м.

Кут закручування не повинен перевищувати 9° на 1 м довжини. Якщо на автомобілі застосовані розвантажені півосі, то їх діаметр визначають з умов міцності при крученні:

де [τ]= 500...700 МПа - допустимі напруги кручення.

Обчислений з /7/ діаметр півосі перевіряють на кут закручування, користуючись формулою /6/. Допустимий кут такий самий, як і в навантаженій півосі.

Для розвантаженої півосі необхідно вказати, які елементи конструкції забезпечують розвантаження її від дії згинальних моментів.

З метою зменшення габаритних розмірів та маси головної передачі, діаметрів півосей та підвищення прохідності автомобіля можуть застосуватися колісні передачі. Кінематичні схеми найбільш розповсюджених колісних передач показано на рис.18.

Кількість зуб’ів центральної шестерні колісного редуктора вибирають з умови zпо ≥12, а коронної шестерні - з умови соосності, користуючись виразом

![]()

де Uр - передаточне число редуктора /колісної передачі/.

37

рис 17, Кінематичні схеми привода ведучих коліс з допомогою напівосей: а - ненавантаженої півосі; б - розвантаженої півосі

де Мзг

= zкb![]() -

згинальний

момент, Нм; zк-

нормальна реакція полотна дороги, Η

/вважають, що дорівнює силі тяжіння Gк

яка

діє на колесо/; b

- відстань

від площини обертання колеса до

небезпечного перерізу півосі, м /див.

рис.15/; φтах

= 0,8...0,9

- максимальне значення коефіцієнта

зчеплення колеса з поверхнею дорога;

Мкр

=

z φтах

rq,

Нм

- крутний момент, який передає піввісь;

rq

- динамічний

радіус колеса, м; d-

діаметр

півосі, мм. Під дією на автомобіль бокової

сили у півосі виникають тільки напруги

згину:

-

згинальний

момент, Нм; zк-

нормальна реакція полотна дороги, Η

/вважають, що дорівнює силі тяжіння Gк

яка

діє на колесо/; b

- відстань

від площини обертання колеса до

небезпечного перерізу півосі, м /див.

рис.15/; φтах

= 0,8...0,9

- максимальне значення коефіцієнта

зчеплення колеса з поверхнею дорога;

Мкр

=

z φтах

rq,

Нм

- крутний момент, який передає піввісь;

rq

- динамічний

радіус колеса, м; d-

діаметр

півосі, мм. Під дією на автомобіль бокової

сили у півосі виникають тільки напруги

згину:

![]()

де φ´тах - максимальне значення коефіцієнта зчеплення колеса з дорогою при його боковому зміщенні /приймають φ´тах = φтах/'

Під час переїзду з великою швидкістю через поодиноку перешкоду в півосі виникають лише напруги згину;

![]()

де γq - коефіцієнт динамічного навантаження γq = 1,7...2,0 - для легкових автомобілів, γq = 2,0...2,5 - для вантажних/.

Прийнявши напруги згину 100...140 МПа, з виразів /3/ - /5/ визначають діаметр півосі d. Більше з одержаних значень приймають за розрахунковий діаметр.

Обчислений діаметр перевіряють на закручування. Кут закручування півосі, град,

36

Рис. її. Кінематична схема тривальної чотириступінчастої коробки передач з демультиплікатором /автомобілі МАЗ-6422 І МАЗ-5432/

Рис. 12. Кінематична схема двовальної чотириступінчастої коробки передач /автомобіль ВАЗ-2108/

25

Рис. ІЗ. Кінематичні схеми двовальних п'ятиступінчастих коробок передач: а - автомобілів ВАЗ-2108 і ВАЗ-2109; 6 - автомобіля АЗЛК-22141

26

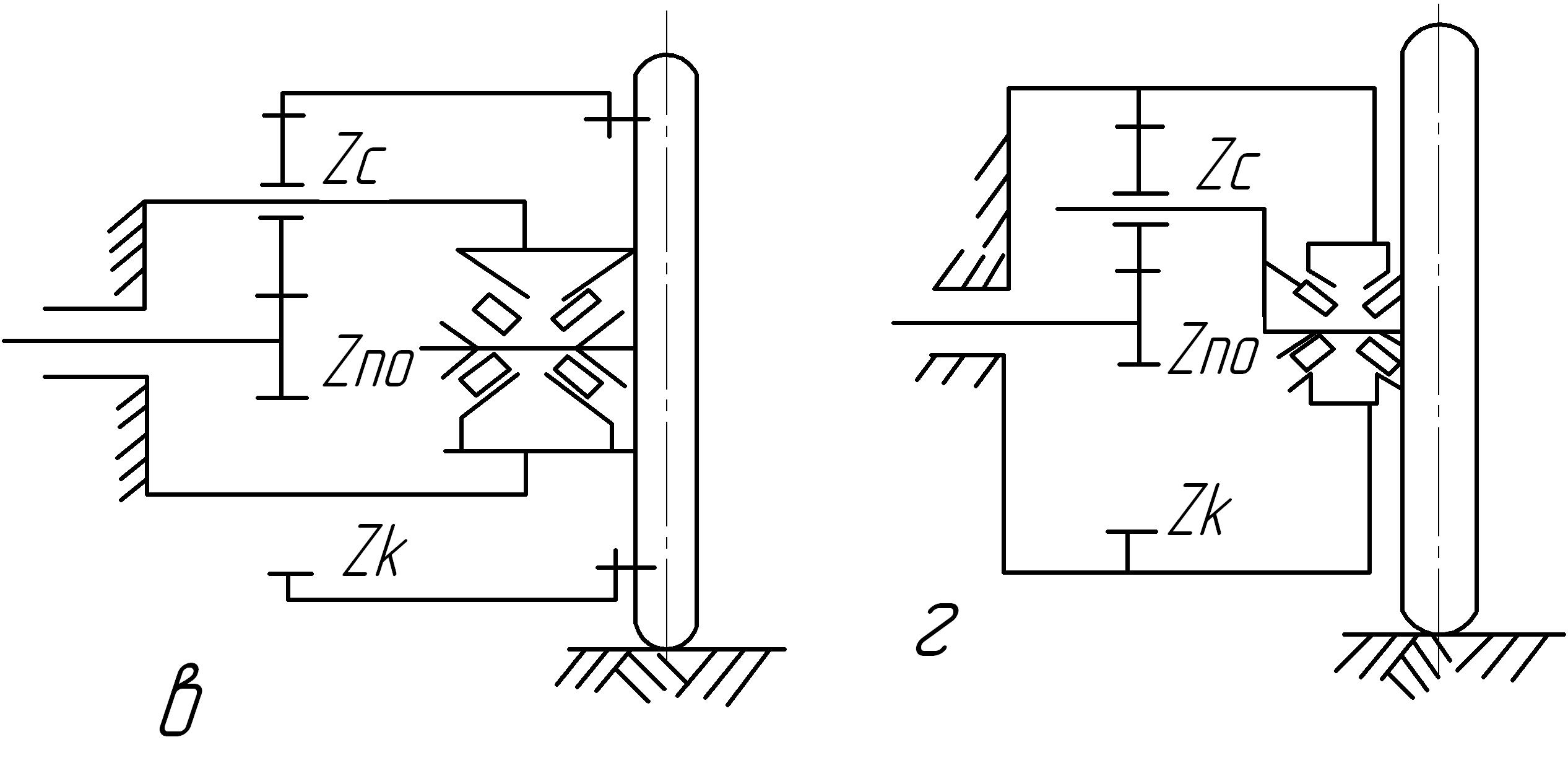

Рис. 16. Кінематичні схеми диференціалів: а - конічного малого тертя; б - підвищеного тертя /кулачково-плунтерного/

Після цього необхідно встановити максимальне значення коефіцієнта розподілу моменту за ведучими колесами автомобіля:

![]()

де U - внутрішнє передаточне число диференціала /для симетричних диференціалів U = 1/; кб·- коефіцієнт блокування кб= 0...0,2-для диференціалів з малим внутрішнім тертям, кб - 0,2...0,6 - для диференціалів з підвищеним тертям, кб = 0,6 - для самоблоківних диференціалів/.

3.1.6. Привод ведучих коліс. Для автомобіля, що розробляється, приймають та обґрунтовують тип і конструкцію привода коліс. Потім креслять його кінематичну схему /рис.17/ та описують особливості конструкції привода.

Якщо на автомобілі застосовані навантажені півосі, знаходять напруги, що виникають при характерних режимах навантаження. У випадку прямолінійного руху і передачі через колеса сили тяги або під час сприйняття колесами сили гальмування в півосі виникають складні напруги від згину та кручення:

![]()

35

Контактні напруги в зуб'ях не повинні перевищувати 1000 МПа.

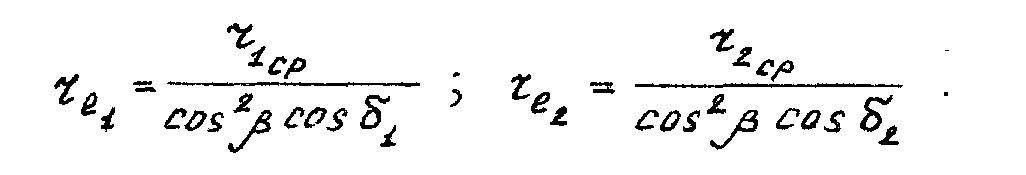

Для шестерень гіпоїдної головної передачі кути нахилу спіралі зуб’ів ведучої шестерні обирають β1 = 45....50°, веденої β2= 20...25° для легкових і вантажних автомобілів особливо малої та малої вантажопідйомності та β1 = 30...35° - для вантажних автомобілів середньої, великої та особливо великої вантажопідйомності.

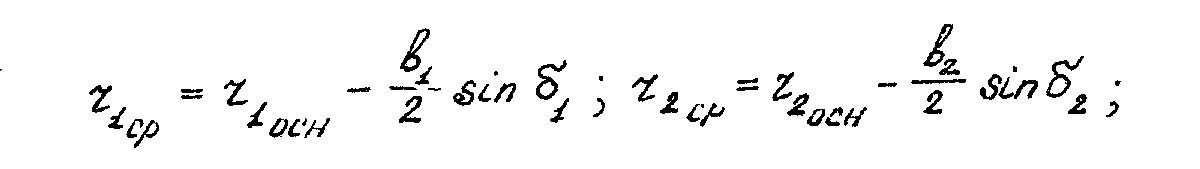

Розміри шестерень одинарної головної передачі та першого ступеня подвійної головної передачі знаходять з умови

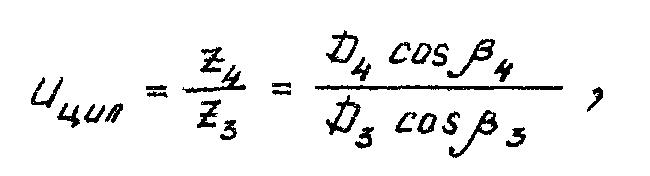

а розміри шестерень другого ступеня подвійної головної передачі

де D1, D2 - середні значення діаметрів первісних конусів відповідних конічних шестерень; D3,D4. - діаметри первісних обводів відповідних циліндричних косозубих шестерень; β1 і β2- кути нахилу спіралей відповідних конічних шестерень; β1 і β2 - кути нахилу зуб´ їв відповідних циліндричних косозубих шестерень.

Один з діаметрів /найчастіше D2 та D4 /знаходять виходячи з обчисленого модуля, а інший - за наведених умов.

3.1.5. Диференціал. Після вибору та обгрунтування типу і конструкції диференціала креслять його кінематичну схему /рис.16/.

34

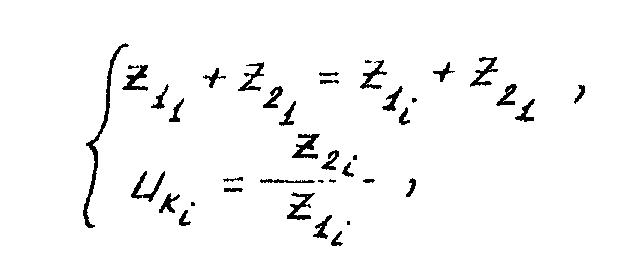

Число зуб’ів визначають виходячи з того, що передаточні числа на кожній з передач повинні відповідати передаточним числам, знайденим при тяговому розрахунку автомобіля.

Для забезпечення паралельності валів суми чисел зуб’ів кожної пари шестерень повинні бути рівними. Якщо модуль та кут нахилу зуб’ів у них однакові, то

![]()

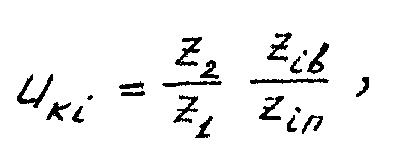

Коли визначають кількість зуб’ів кожної з шестерень тривальної коробки передач, виходять з того, що на всіх передачах, крім прямої, крутний момент передається через дві пари шестерень. Тому передаточне число ί -ї передачі

де z2 , z1 - числа зуб’ів шестерень привода проміжного вала (z2~ на проміжному валі, z1 - на первинному/; zів· , zіп - числа зуб’ів шестерень і- ї передачі (zів - на вторинному валі, zіп - на проміжному/.

Передаточне число шестерень привода проміжного вала коробки передач обирають у межах z2/ z1 = І,8...2,5; число зуб’ів шестерні первинного вала z1 = 17...23. Тоді z2 = z1 / (z2/ z1)

Прийнявши z1 та обчисливши z2 , а також враховуючи величину Uкі, знайдену в тяговому розрахунку, з системи рівнянь обчислюють

zів· та zіп. Аналогічно знаходять числа зуб’ів шестерень решти передач, визначаючи кількість зуб’ів шестерень двовальної коробки передач, приймають число зуб’ів шестерні першої передачі ведучого вала в межах z1 = 17...23. Тоді число зуб’ів шестерні веденого вала цієї самої передачі буде z2 = Uк1 z1 Враховуючи, що за однакових модулів та кутів нахилу зуб’ів суми зуб’ів пар шестерень на всіх передачах однакові, кількість зуб’ів кожної шестерні знаходять виходячи з того, що

27

де z1 , zг - числа зуб'ів шестерень першої передачі відповідно на ведучому та веденому валах; z1, z2 - числа зуб’ів шестерень і -ї передачі відповідно на ведучому та веденому валах.

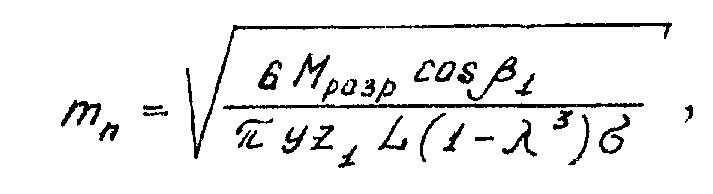

Знайдені числа зуб’ів округляють до цілих чисел, уникаючи кратності чисел зуб’ів у парі шестерень, та визначають дійсні передаточні числа. /Відхилення від передаточних чисел, знайдених за тяговим розрахунком, не повинне перевищувати 5%/ Нормальний модуль зуб’ів кожної шестерні, мм,

де Мрозр - розрахунковий крутний момент на валу шестерні, що розглядається /його значення визначають виходячи з максимального крутного моменту двигуна, обраного коефіцієнта запасу зчеплення та передаточного числа від зчеплення до вала, який розглядають/, β - кут нахилу зуб’ів шестерень /на шестернях коробок передач легкових автомобілів β - 25...35°, вантажних та автобусів - β = 20...30%; z - кількість зуб’ів шестерні, що розглядається; У - коефіцієнт форми зуба /для косозубих шестерень значення У вибирають з табл.9, виходячи з наведеної кількості зуб’ів Znpz = z / соs3/; в - ширина шестерні біля основи зуба / в = 15...25.мм в коробках передач легкових автомобілів, в = 20...25 мм в коробках-передач вантажних автомобілів/; кσ - допустимі напруги згину біля основи зуба з урахуванням ступеня його навантаження /табл.10/.

Таблиця 9

Коефіцієнти форми зуба

zпр |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

24 |

У |

0,101 |

0,102 |

0,104 |

0,105 |

0,106 |

0,108 |

0,110 |

0,112 |

0,114 |

zпр |

28 |

30 |

32 |

35 |

37 |

40 |

45 |

50 |

60 |

У |

0,117 |

0,120 |

0,123 |

0,128 |

0,131 |

0,136 |

0,142 |

0,145 |

0,150 |

28

Модуль зуб’ів шестерень за більшим радіусом

де Мроз - розрахунковий момент на ведучій шестерні /визначають з виразу /; β1 = 30...45° - кут нахилу спіралі зуба ведучої шестерні; У - коефіцієнт форми зуба знаходять з табл.7 виходячи з наведеної кількості зуб’ів zпр = z1 / соs3β1 соsσ, σ- половина кута при вершині первісного конуса ведучої шестерні /для пари конічних шестерень σ = arctq z1/z2,- кількість зуб'ів відповідно ведучої та веденої шестерень; L, = 90...150 мм - довжина твірної конуса; λ = 1 – (в/L) в - довжина зуба /найчастіше в = L / 3; σ - напруги згину зуба /приймають σ = 420...550 МПа /менші значення за консольним кріпленням вала ведучої шестерні/.

![]()

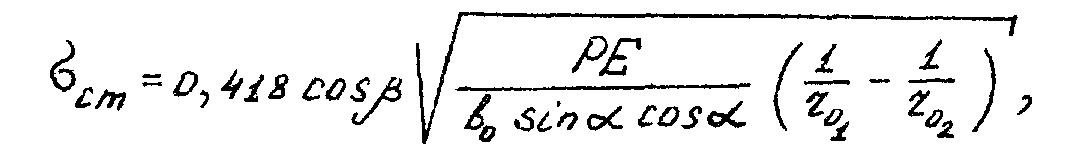

де Р- умовне колове зусилля, що діє на середньому радіусі,

![]()

Е- модуль поздовжньої пружності матеріалу /для сталі Е-= 210 МПа/} в = (r1ср + r2ср) sinα - довжина лінії контакту зуб'ів; r1ср, r2ср радіуси первісних конусів відповідно ведучої та веденої шестерень /у площині дії колового зусилля Ρ /,

r1осн, r2осн радіуси основ первісних конусів відповідних шестерень; в1, в2 - ширина відповідних шестерень; α = 20° - кут зачеплення; ^ rl1, rl2 - радіуси еквівалентних циліндричних шестерень, що відповідають ведучій і веденій шестерням,

33

Рис. 15. Кінематичні схеми головних передач: а - одинарної; б - подвійної

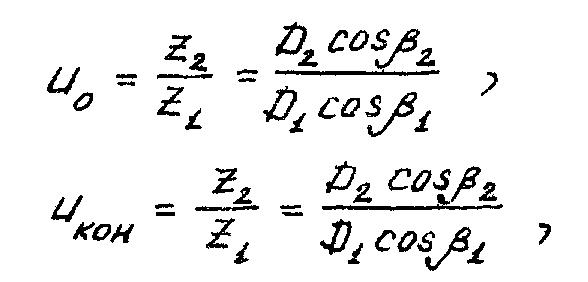

Розрахунком визначають основні параметри та розміри конічної пари шестерень /кількість зуб’ів, модуль, габаритні розміри/. Кількість зуб’ів шестерень обчислюють виходячи з передаточного числа U0 , знайденого в тяговому розрахунку, прийнятої кінематичної схеми і мінімальної кількості зуб’ів ведучої шестерні.

Звичайно приймають Ζ = 5…11 /менші значення - для вантажних автомобілів. Якщо головна передача подвійна, доцільно задатися передаточним числом конічної пари

![]()

Передаточне число пари циліндричних шестерень знаходять з умови

![]()

де U0 - передаточне число головної передачі, знайдене в тяговому розрахунку.

Прийнявши значення z3 , знаходять кількість зуб’ів z4 3 умови

![]()

32

Таблиця 10

Допустимі напруги згину

Шестерня |

Кσ, МПа |

|

Легкові та вантажні автомобілі ван-тажопідйомністю до 5000 кг |

Вантажні автомобілі ван-тажопідйомністю понад 5000 кг |

|

Першої передачі та заднього ходу |

750. . .850 |

500. . .650 |

Привода проміжного вала та решти передач |

350... 450 |

175... 275 |

Одержані значення модуля зуб’ів округляють до найближчого за ГОСТ 9563-60 /СТ СЕВ 310-76/, табл. II.

Таблиця II Рекомендовані значення модулів зуб’ів шестерень

Ряд |

Модуль, мм |

|||||||||

1 |

2,0 |

2,5 |

3,0 |

4,0 |

5,0 |

6 |

8 |

10 |

12 |

16 |

2 |

2,25 |

2,75 |

3,5 |

4,5 |

5,5 |

7 |

9 |

11 |

14 |

18 |

Примітка. Перевагу слід надавати першому ряду. Міцність зуб’ів шестерень перевіряють за контактними напругами:

де β - кут нахилу зуб’ів; Р- окружне зусилля, знайдене виходячи із значень крутного моменту, що передається валом шестерні, Н; Е - модуль поздовжньої пружності матеріалу /для сталі Е = 210 ГПа.

в0 = (z01 +z02 )sinα - довжина лінії зачеплення; z01, z02 радіуси первісних обводів відповідних шестерень; α = 20° - кут зачеплення шестерень.

Значення σст мають знаходитися в межах 1500...3000 МПа для прямозубих шестерень і 1000...2500 МПа - для косозубих.

Обчисливши значення модуля зуб’ів, знаходять розміри шестерень привода проміжного вала та першої передачі, а також відстань між осями валів і орієнтовно габаритні розміри коробки передач /приймаючи, що ширина всіх шестерень однакова, а ширша включаючих пристроїв наближається до ширини двох шестерень/.

29

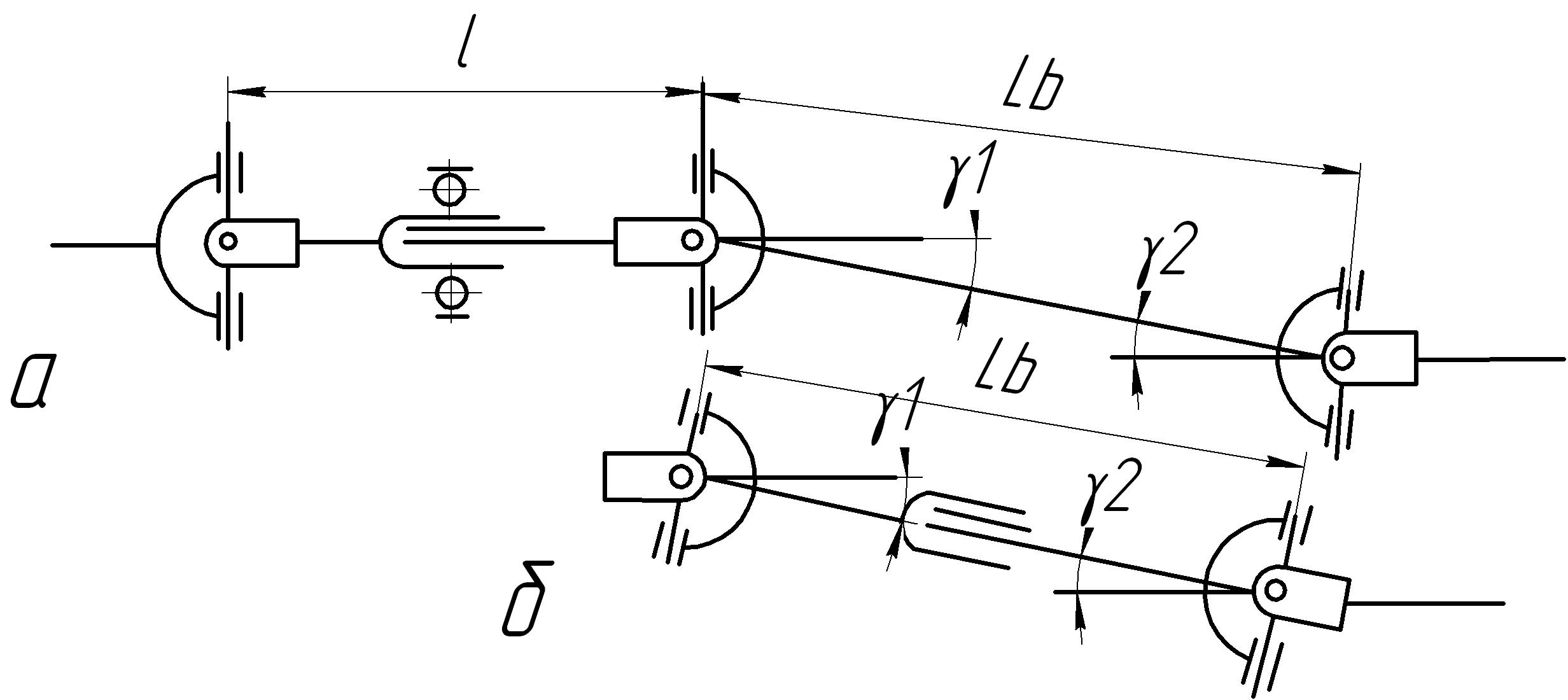

3.1.3. Карданна передача. Приступаючи до проектування карданної передачі, необхідно вибрати її схему, кількість карданних валів та тип шарнірів. Розробляючи карданну передачу з асинхронними шарнірами; слід передбачити виконання умов, що забезпечують синхронне обертання валів, та накреслити її кінематичну схему /рис. 14/.

Рис, 14. Кінематична схема карданної передачі:

а - з проміжним валом; б - без проміжного вала

В карданній передачі визначають внутрішній та зовнішній діаметри валів виходячи з критичної частоти обертання wкр

![]()

де кзап = 1,2...2,0 - коефіцієнт запасу; wтах = /1,1...1,2/ X

x(wдтах / Uкmax) - максимально можлива при русі автомобіля частота обертання карданного вала; wдmax - максимальна частота обертання колінчастого вала двигуна; Uкmin- мінімальне передаточне число коробки передач. Знайдене значення wкj, с-1, підставляють у формулу

![]()

де D, d - відповідно зовнішній та внутрішній діаметри карданного вала, мм; Lв - довжина карданного вала /відстань між шарнірами/, мм /значення Lв визначають з компоновочної схеми автомобіля. Якщо. Lв ≥ І,6 м, слід приймати двовальну передачу/. Вибравши величину d з ГОСТ 13758-89 /табл.12/, з виразу /1/ знаходять ·D.

30

Таблиця 12

Витяг з ГОСТ13758-89. Діаметри труб для карданних шарнірів

D, мм |

49,50,5І |

59,60,6І ,62 |

74 ,6;75 ,2;76 |

90,91 ,92 |

114,115, 116 |

D,мм |

45 |

55 |

71 |

85 |

110 |

Обчислену величину D округляють до найближчої більшої. Міцність вала на кручення перевіряють за виразом

![]()

де Мрозр - розрахунковий крутний момент,

![]()

де β - коефіцієнт запасу зчеплення; Мк.тах - максимальний крутний момент двигуна; Uк1 - передаточне число першої передачі. (Напруги кручення повинні складати 100...300 МПа.) Кут закручування вала, град,

де G - модуль зсуву матеріалу /для сталі G - 85 ГІІа/; Јр - полярний момент інерції перерізу /для порожнистого вала/

Јр = π (D4 – d4) / 32.

Знайдений кут закручування не повинен перевищувати 6° на кожний метр довжини. В противному .разі доцільно збільшити площину перерізу карданного вала або зменшити його довжину,

3.1.4. Головна передача. Після вибору та обгрунтування типу і конструктивних особливостей головної передачі креслять її кінематичну схему /рис. 15/.

31