1.3 Выбор нового технологического решения и обоснование его инвестиционной привлекательности

В последнее время многие предприятия РФ осваивают новые способы производства молочных продуктов, делается это в рамках расширения ассортимента выпускаемой продукции. Наибольший интерес представляет творог и его производные, что связано с его высокой энергетической (калорийность жирного творога составляет 2330 – 2530, нежирного – 750 – 860 ккал, тогда как калорийность 1 кг говядины – 1350 ккал), пищевой и биологической (творог отличается высоким содержанием таких важных аминокислот, как лизин и метионин) ценностью.

Поэтому одним из основных приоритетных направлений, молочной отрасли является производство термизированных творожных продуктов, таких как молодой сыр. Их основное достоинство — они не подвергаются жесткой высокотемпературной обработке, сохраняют практически все полезные свойства свежего продукта и имеют достаточно продолжительный срок реализации.

Молодой сыр пользуется все большим потребительским спросом. В настоящее время появился его новаторский вариант: молодой сыр в ломтиках. Готовый к применению, нарезанный круглыми ломтиками молодой сыр расфасован для сохранения свежести в герметичную упаковку. Нарезанный сыр легко вынимается из красивой, удобной упаковки. Ломтики сыра прекрасно подходят для запекания, существуют различные его виды с пряностями и травами.

Для производства молодого сыра предпочтительнее является технология с использованием термомеханической обработки смеси, что позволяет увеличить срок хранения до 72 суток и возможность введения различных добавок изменяющих в широком диапазоне органолептические показатели продукта.

В качестве творожной основы выбираем творог выработанный

кислотно-сычужным способом, на традиционной линии.

Это связано с тем, что добавление сычужного фермента способствует большему расщеплению казеина и соответственно более эффективному процессу тепловой обработки продукта. При выработке творога кислотным способом, осуществляется операция подогрева сгустка, которая может вызвать появление в пастеризованном творожном продукте грубой, крупитчатой и мучнистой консистенции.

1.3.1 Научно-практическая часть.

Целью разработки научно-практической части является модификация рецептуры и технологии продукта на основе творога – молодого сыра.

Задачи:

изменить состав базовой стабилизационной системы для производства термизированного молодого сыра;

определить возможность использования некондиционной творожной основы для изготовления молодого сыра;

изучить влияние на реологические свойства готового продукта рецептурного состава.

Объектом исследования служили образцы полученного молодого сыра.

Экспериментальная работа проводилась согласно схеме, представленной на рисунке 1.5

-

Обзор информационных источников по способам производства творога и изделий на его основе.

Выбор компонентного состава продукта |

И |

О |

Термическая

обработка (t=80-85°С)

Введение вкусовых

добавок и стабилизатора

Соотношение Влага

к Сухому обезжиренному веществу

Соотношение

молочных жиров и растительных

Рисунок 1.5 – Общая схема проведения исследования.

Методы анализа полученных образцов.

Исследование реологических и физико-химических свойств готового продукта и сырья проводились по следующим методикам.

Определение массовой доли влаги

Массовую долю влаги в готовом продукте определяли методом высушивания навески по ГОСТ 3626. Определение основано на быстром высушивании тонкого слоя сыра (творога), помещенного в бумажный пакет между нагретыми плитами прибора Чижовой [11].

Перед анализом заготавливают двухслойные пакеты из листов газетной бумаги размером 150×150 мм, которые накладывают друг на друга, сгибают по диагонали, загибают по углам и краям примерно на 15 мм и приглаживают в приборе для запрессовки краев. Для предохранения от

потерь жира каждый пакет вкладывают в пергамент, который складывают по диагонали, не загибая краев. Перед употреблением пакеты высушивают в приборе при температуре высушивания продукта в течение 3 мин, после чего охлаждают и хранят в эксикаторе.

Высушенный пакет взвешивают и в него отвешивают навеску сыра 5 г, распределив продукт по возможности равномерно по всей площади пакета. Пакет с навеской сыра закрывают и помещают между плитами нагретого до 150 - 152°С прибора (одновременно можно высушивать два пакета). В начале сушки во избежание разрыва пакетов верхнюю плиту прибора приподнимают и выдерживают в таком положении до прекращения обильного выделения паров (около 30 - 50 с). Затем плиту опускают и продолжают высушивание в течение 5 мин. Пакеты с высушенными пробами охлаждают в эксикаторе в течение 3 - 5 мин и взвешивают с точностью до 0,01 г.

Массовую долю влаги в продукте вычисляют по формуле:

![]() ;

(1.1)

;

(1.1)

где

![]() -

массовая доля влаги, %

-

массовая доля влаги, %

![]() ,

,

![]() -

масса пакета с навеской до и после

высушивания, г

-

масса пакета с навеской до и после

высушивания, г

5 – навеска продукта.

Расхождение между параллельными определениями должны быть не более 0,5%.

Определение массовой доли жира

Метод основан на высвобождении и выделении жира из жировых шариков пробы сыра под действием концентрированной серной кислоты и изоамилового спирта с последующим его центрифугированием. Внесенная в жиромер серная кислота не только разрушает белковые оболочки жировых шариков, но и действует на основной белок молока – казеинат кальция. Последний вначале теряет кальций с образованием нерастворимого казеината и сульфата кальция, затем выпавшие хлопья казеина растворяют в избытке кислоты [11].

Массовую долю жира в сыре (%) вычисляют по формуле:

![]() ,

(1.2)

,

(1.2)

где Р — показание шкалы жиромера;

m — навеска сыра, г;

11 — коэффициент пересчета показаний жиромера в проценты.

Массовую долю жира в пересчете на сухое вещество сыра (%) вычисляют по формуле:

![]() ,

(1.3)

,

(1.3)

где Ж — массовая доля жира в сыре, %;

В — массовая доля влаги в сыре, %.

Определение кислотности.

Активную кислотность измеряют с помощью рН-метра. Для этого 20 г измельченной массы сыра или творога тщательно растирают с 20 см3 дистиллированной воды в фарфоровой ступке, полученную однородную массу переносят в химический стакан вместимостью 50 см3 и погружают в смесь электроды датчика. После каждого измерения электроды датчика промывают дистиллированной водой.

Определение титруемую кислотность творога и творожных изделий.

В

фарфоровую ступку вместимостью от 150

до 200 мл отвешивают 5 г продукта. Пробу

тщательно перемешивают и растирают

пестиком, прибавляя небольшими порциями

50 мл тепловой дистиллированной воды

(35 – 40![]() ).

Затем вносят три капли раствора

фенолфталеина и титруют раствором

едкого натра (кали) до появления не

исчезающей в течение 1 мин слабо-розовой

окраски. Количество миллилитров 0,1 н

раствора щелочи, пошедшего на титрование

5 г продукта, умножают на 20 и получают

кислотность в градусах Тернера.

).

Затем вносят три капли раствора

фенолфталеина и титруют раствором

едкого натра (кали) до появления не

исчезающей в течение 1 мин слабо-розовой

окраски. Количество миллилитров 0,1 н

раствора щелочи, пошедшего на титрование

5 г продукта, умножают на 20 и получают

кислотность в градусах Тернера.

Определение предельного напряжения сдвига

Напряжение сдвига — сопротивление продукта действию касательной составляющей приложенной силы. Оно равно отношению этой силы к поверхности сдвига. Минимальная сила, необходимая для осуществления сдвига (перемещение слоев на площади сдвига), определяется величиной предельного напряжения сдвига.

Значение предельного напряжения сдвига изучают методом пенетрации - определения сопротивления продуктов проникновению в них инденторов (конус, шар, игла, цилиндр) со строго определенными размерами, массой и материалом при заданной температуре и за определенное время. Исследование может проводиться с постоянным усилением пенетрации, с постоянной глубиной погружения, с постоянной скоростью погружения.

На практике предельное напряжение сдвига как одна из важных реологических характеристик материала, служащих для оценки прочности его структуры, часто находится при помощи конического пластометра. Индентор, имеющий вид конуса, погружают в массу, прикладывая к нему определенное усилие. С погружением конуса в массу растет поверхность, по которой действуют постепенно уменьшающиеся напряжения сдвига. Наконец при определенной глубине погружения наступает остановка и в этот момент напряжение сдвига на стенке равно предельному напряжению сдвига τ0. Зная нагрузку на конус и геометрию конуса, можно определить предельное напряжение сдвига.

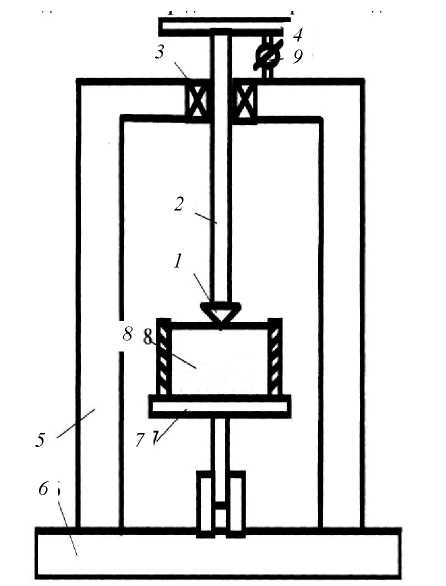

Определение предельного напряжения сдвига проводится на коническом пластометре КП-3, схема которого приведена на рисунке 1.6.

1 - конус; 2 - штанга; 3 - подшипник; 4 - диск; 5 - станина; 6 - плита; 7 - подъемный столик; 8 - емкость; 9 – индикатор.

Рисунок 1.6 – Схема установки для определения предельного сдвига.

Основным узлом прибора является конус 1, поверхность которого сделана шероховатой во избежание проскальзывания массы по его поверхности. Конус укреплен на нижнем конце штанги 2, которая может перемещаться в вертикальном направлении в обойме с подшипниками 3. Штанга имеет диск для установки груза 4. Обойма, в которой движется штанга с конусом, закреплена в П-образной станине 5, стоящей на плите 6 - основании прибора. На плите, прямо под конусом, расположен подъемный столик 7, на котором устанавливается емкость 8 с исследуемой массой. Для фиксации глубины погружения конуса имеется жестко связанный со станиной и упирающийся в движущуюся со штангой станину индикатор. Нагружающее устройство, состоящее из конуса, штанги и грузов, имеет стопор, позволяющий фиксировать глубину погружения индентора.

На приборе КП-3 проведены многочисленные исследования реологических свойств различных пищевых продуктов (конфетные массы, хлебопекарное и кондитерское тесто, мясные и молочные продукты, фрукты и др.).

зучение

влияния рецептурных компонентов на

реологические свойства готового

продукта

зучение

влияния рецептурных компонентов на

реологические свойства готового

продукта пределение

возможности производства молодого

сыра из не сортового творога

пределение

возможности производства молодого

сыра из не сортового творога