Преимущества композиционных материалов

Главное

преимущество КМ в том, что материал и

конструкция создается одновременно.

Стоит сразу оговорить, что КМ создаются

под выполнение данных задач, соответственно

не могут вмещать в себя все возможные

преимущества, но, проектируя новый

композит, инженер волен задать ему

характеристики значительно превосходящие

характеристики традиционных материалов

при выполнении данной цели в данном

механизме, но уступающие им в каких-либо

других аспектах. Это значит, что КМ не

может быть лучше традиционного материала

во всём, то есть для каждого изделия

инженер проводит все необходимые расчёты

и только потом выбирает оптимум между

материалами для производства.

Главное

преимущество КМ в том, что материал и

конструкция создается одновременно.

Стоит сразу оговорить, что КМ создаются

под выполнение данных задач, соответственно

не могут вмещать в себя все возможные

преимущества, но, проектируя новый

композит, инженер волен задать ему

характеристики значительно превосходящие

характеристики традиционных материалов

при выполнении данной цели в данном

механизме, но уступающие им в каких-либо

других аспектах. Это значит, что КМ не

может быть лучше традиционного материала

во всём, то есть для каждого изделия

инженер проводит все необходимые расчёты

и только потом выбирает оптимум между

материалами для производства.

высокая удельная прочность (прочность 3500 МПа)

высокая жёсткость (модуль упругости 130…140 - 240 ГПа)

высокая износостойкость

высокая усталостная прочность

из КМ возможно изготовить размеростабильные конструкции

легкость

Причём, разные классы композитов могут обладать одним или несколькими преимуществами. Некоторых преимуществ невозможно добиться одновременно.

Недостатки композиционных материалов:

Большинство классов композитов (но не все) обладают недостатками:

высокая стоимость

анизотропия свойств

повышенная наукоёмкость производства, необходимость специального дорогостоящего оборудования и сырья, а следовательно развитого промышленного производства и научной базы страны

Области применения:

Товары широкого потребления

Примеры:

Железобетон — один из старейших и простейших композиционных материалов

Удилища для рыбной ловли из стеклопластика и углепластика

Лодки из стеклопластика

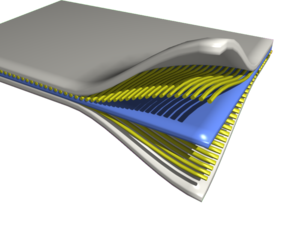

Автомобильные покрышки

Металлокомпозиты

Макрогетерогенный металлокомпозит или MMC - англ. metal matrix composit - материал, разработанный в лаборатории компании 3 Victoria Engineering в 1990 году.

В настоящее время в результате оригинального решения задач триботехники и металловедения – создан, не имеющий аналогов, макрогетерогенный металлокомпозит (авторское название – MMC ) с комплексом неординарных физико-механических свойств.

MMC представляет собой материал, полученный путем жидкофазного совмещения матрицы – основы (медный сплав) и армирующего компонента – наполнителя (металлические гранулы). Присутствие армирующего компонента, распределенного в матрице по определенной схеме, предотвращает преждевременную пластическую деформацию материала при его избыточном нагружении.

Заданный состав и целенаправленно сформированная структура материала обеспечивают самоорганизацию поверхности нагруженного контакта и энергетического синергизма посредством согласованного взаимодействия матрицы и наполнителя.

Безызносный режим работы изделий является следствием свойств поверхности с чередующимися «твердыми» и «мягкими» участками для упруго-эластичной передачи функциональной нагрузки и демпфирования ударно-вибрационных воздействий. Самосмазывание контактирующей поверхности изделий обусловлено присутствием специфического субстрата – «третьего тела» (результат динамического взаимодействия), состоящего из продуктов износа матрицы и частиц внешней среды. При этом обеспечивается:

жидкостно-подобный режим трения при низких скоростях перемещения;

постоянное наличие смазывающего субстратного слоя;

увеличение фактической площади контакта.

|

|

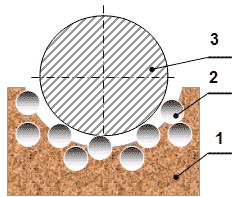

Система до нагружения |

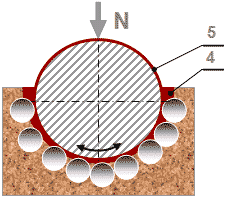

Система во время нагружения |

1. «матрица» – основа, содержащая медный сплав заданного состава. 2. «армирующий компонент» – наполнитель в виде упрочненных металлических гранул. 3. «вал» – контртело, производящее вращательно-силовое воздействие. 4. «третье тело» – специфический субстрат, динамически сформированный из продуктов износа матрицы и мелкодисперсных частиц внешней среды. 5. «медьсодержащий слой» – субстратный состав, перенесенный на поверхность контртела.