- •Министерство сельского хозяйства российской федерации

- •Сд. 12 Проектирование предприятий автомобильного транспорта

- •190600 Эксплуатация наземного транспорта и транспортного оборудования,

- •Введение

- •1. Задания занятий.

- •Тема 1 Расчет производственной программы атп по техническому обслуживанию.

- •1.3. Расчет годовых пробегов, производственной программы то и диагностирования пс.

- •Тема 2. Определение объема работ атп по то и текущему ремонту.

- •На крупных предприятиях эти работы выполняют рабочие самостоятельного подразделения – отдела главного механика (огм

- •Тема 3. Распределение трудоемкости работ по то и тр по производственным зонам и участкам. Расчет численности производственных рабочих.

- •3.1 Расчет численности производственных рабочих.

- •Тема 4. Расчет числа постов обслуживания и поточных линий периодического действия.

- •Тема 5 Расчет поточных линий непрерывного действия. Расчет числа постов тр и ожидания.

- •Тема 6. Расчет количества необходимого технологического оборудования.

- •Тема 7 Расчет площадей зон то и тр.

- •Тема 8. Расчет площадей производственных участков.

- •Тема 9 Расчет площадей складских и вспомогательных помещений.

- •Тема 10. Технологическая планировка зон то и тр.

- •Тема 11. Технологическая планировка производственных участков.

- •Тема 12 Планировка зоны хранения (стоянки).

- •Тема 13.Расчет технико-экономических показателей технологического проектирования.

Федеральное

государственное образовательное

учреждение высшего профессионального

образования

«БАШКИРСКИЙ

ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ

УНИВЕРСИТЕТ»

Технологический

расчет и планировка АТП.

МЕТОДИЧЕСКИЕ

УКАЗАНИЯ К ПРАКТИЧЕСКИМ ЗАНЯТИЯМ

Направление

подготовки дипломированных специалистов

Специальность

190601 «Автомобили и автомобильное

хозяйство»

г.Уфа

2006

УДК.629.3.04;

658.512

ББК 39.33-08

И 15

Рекомендовано к

изданию методической комиссией

факультета механизации сельского

хозяйства

(протокол

№ 71 от 15 мая 2006г)

Составитель:

ст. преподаватель Ибрагимов Д.М.

Рецензент:

ст.преп. Султанов М.С.

Ответственный

за выпуск:

заведующий кафедрой

“Технология металлов и ремонт машин”

доцент Кунафин

А.Ф.

г.

УФА, БГАУ, кафедра

технологии металлов и ремонта машин

Практические

занятия имеют

своей целью закрепление

знаний по дисциплине «Проектирование

предприятий автомобильного

транспорта»,

полученных на лекциях .

Практические

занятия

направлены на развитие у студентов

навыков

самостоятельной работы и формирование

творческого подхода

к решению задач технологического

расчета автотранспортных

предприятий (АТП).

Исходными данными

для технологического расчета являются:

списочное

количество подвижного состава (ПС) Аи; среднесуточный

пробег единицы подвижного состава -

lсс;

время

в наряде - Тн,

ч; число

дней работы подвижного состава в году

- Драб.г;

категория условий

эксплуатации - К.у.э.;

климатический

район - Кл.р.;

условия хранения

ПС (открытое, закрытое).

Исходные данные

варианта приводить в таблице1.

Таблица 1. Исходные

данные (вариант …)

ПС (марка, модель)

Аи

Lсс,

км

Тн,

ч

Драб..г.

К.у.э

Кл.р.

Хра не ние ПС

А+П*

150

280

12

305

3

Умерен.

Открытое

А

100

220

12

305

3

Умерен.

Открытое А+П*

– автомобиль с прицепом. А - автомобиль Далее

приводятся технические характеристики

ПС (автомобиля и прицепа)по варианту.

Рассчитать

производственную программу предприятия

АТ по техническому обслуживанию.

Определить объем

работ предприятия по ТО и ТР.

1.3Распределить

трудоемкость работ по ТО и ТР по

производственным зонам и участкам.

Рассчитать численность производственных

рабочих.

1.4 Рассчитать

число постов обслуживания и поточных

линий.

1.5 Рассчитать

поточные линии непрерывного действия.

Рассчитать число постов ТР и ожидания.

1.6 Рассчитать

количество необходимого технологического

оборудования

1.7 Рассчитать

площади зон ТО и ТР.

1.8 Рассчитать

площади производственных участков.

1.9 Рассчитать

площади складских и вспомогательных

помещений.

1.10 Произвести

технологическую планировку зон ТО и

ТР.

1.11 Произвести

технологическую планировку производственных

участков.

1.12 Произвести

планировку зоны хранения ПС.

1.13 Рассчитать

технико – экономические показатели

ехнологического проектирования.

1.3 Указания по

выполнению заданий.

Задачей

технологического расчета является

определение необходимых

данных (численности рабочих, постов и

площадей) для разработки

планировочного решения производственного

корпуса АТП

и организации технологического процесса

ТО и ТР подвижного состава.

При

выполнении этого раздела следует

руководствоваться «Отраслевыми нормами

технологического проектирования

предприятий автомобильного транспорта»

(ОНТП-01-91).

. Производственная

программа АТП по ТО характеризуется

числом технических обслуживаний,

планируемых на определенный период

времени (год, сутки). Сезонное техническое

обслуживание (СО), проводимое 2 раза в

год, как правило, совмещается с ТО-2 или

ТО-1 и как отдельный вид планируемого

обслуживания при определении

производственной программы не

учитывается.

Для текущего

ремонта (ТР), выполняемого по потребности

число воздействий не определяется.

Планирование простоев подвижного

состава (ПС) и объемов работ ТР производится

исходя из соответствующих удельных

нормативов на 1000 км пробега.

В

практике проектирования производственная

программа определяется цикловым

методом.

Под циклом понимается пробег автомобиля

до его капитального ремонта Lк,

или до списания, т.е. ресурсный пробег

Lр.

Цикловой метод

расчета производственной программы

предусматривает:

-выбор и

корректирование периодичности ТО-1,

ТО-2 и ресурсного пробега для ПС

проектируемого АТП.

-расчет числа ТО

на один автомобиль (автопоезд) за цикл. -расчет

коэффициента технической готовности

-расчет

годового пробега автомобилей, -расчет

числа ТО на группу (парк) автомобилей

1.1

Корректирование нормативов ресурсного

пробега и периодичности ТО

Скорректированные

нормативные пробеги LP

или LK

подвижного состава: где

Скорректированная

нормативная периодичность ТО-1 (L1)

или ТО-2 (L2):

где

Учитывая

то, что ТО автопоездов обычно производится

без расцепки

тягача и прицепа (полуприцепа), расчёт

программы для автопоезда

производится как для целой единицы

подвижного состава, аналогично

расчёту для одиночных автомобилей.

Расчет коэффициента

технической готовности.

Если

для подвижного состава предусматривается

выполнение КР,

то расчетный коэффициент технической

готовности имеет вид:

где

1000 км пробега;

Дт

- число дней на транспортировку автомобиля

из АТП на авторемонтное

предприятие и обратно;

Доля

подвижного состава, направляемого в

КР, устанавливается по отчетным

данным АТП. В настоящее время, как

правило,

КР полнокомплектных легковых и грузовых

автомобилей не

производится и поэтому для них KK

=0. Для автобусов на основе отчетных

данных коэффициент KK

может быть принят в пределах 0,3-0,6.

Годовой

пробег подвижного состава: Lг

= Аи* Дрг

*lсс*aт Годовое

число ТО на группу (парк) автомобилей

Аи

составит:

Согласно

ОНТП и Положению диагностирование как

отдельный вид обслуживания не планируется.

Работы по диагностированию ПС входят

в объем ТО и ТР. В зависимости от метода

организации диагностирование может

производиться на отдельных постах или

быть совмещено с работами ТО. Поэтому

в данном случае производственная

программа диагностических воздействий

определяется для принятия решения по

организации технологического процесса

ТО и ТР с применением диагностирования

ПС и может быть использована для расчета

числа постов диагностики. Программа

Д-1 на весь парк за год

где

S

N

1-Д1,

S

N

2-Д2

, S

N

ТР Д-1

– соответственно число автомобилей

диагностируемых при ТО-1, после ТО-2 и

при ТР за год. Число

автомобилей, диагностируемых при ТР

(S

N

ТР Д-1),

согласно опытным данным составляет

примерно 10% программы ТО-1 за год. Программа

Д-2 на весь парк за год.

S

N

Д-2.Г

= S

N

2Д-2

+ S

N

ТР Д-2

, где

S

N

2Д-2

, S

N

ТР Д-2

–

соответственно число автомобилей,

диагностируемых перед ТО-2 и при ТР за

год. Число автомобилей, диагностируемые

при ТР (S

N

ТР Д-2

), принимается равным 20% годовой программы

ТО-2. Суточная

производственная программа является

критерием выбора метода организации

ТО (на отдельных универсальных постах

или поточных линиях) и служит исходным

показателем для расчета числа постов

и линий ТО. По

видам ТО и диагностирования суточная

производственная программа: Nic

= Niг

/ Д раб.г.i.

где

N

iг

–

годовая

программа по каждому виду ТО или

диагностирования в отдельности; Д

раб.г.i

–

годовое

число рабочих дней зоны, предназначенной

для выполнения того или иного вида ТО

и диагностирования автомобилей. Число

дней работы в году зон и участков

определяется по видам работ и зависит

от программы ТО и объемов работ ТР,

укрупненно от списочного количества

автомобилей А и. Для

расчета годового объема работ АТП

предварительно устанавливают нормативные

трудоемкости ТО и ТР, а затем их

корректируют с учетом конкретных

условий эксплуатации. В ОНТП-01-91

(Общесоюзные нормы технологического

проектирования предприятий автомобильного

транспорта.- М.; Гипроавтотранс,1991.-184с.)

имеются отличия от Положения в

корректировке нормативов трудоемкости.

Удельная трудоемкость ТР в зависимости

от пробега ПС с начала эксплуатации

для вновь строящихся предприятий не

корректируется. В то время она подлежит

корректировке от способа хранения ПС. Трудоемкости

ЕОС

и ЕОТ

в зависимости от количества ПС на АТП

корректировке также не подлежат.

2.1.

Корректирование нормативных трудоемкостей

ТО и ТР

Скорректированные

нормативные трудоемкости в чел-ч ЕОС

(tEОс).

ЕОТ

(tE0т),

ТО-1 (t1)

и

ТО-2 (t2)

для подвижного состава данного АТП:

где

К2,

К4

- коэффициенты, учитывающие соответственно

тип подвижного

состава и число технологически

совместимого подвижного состава /1/.

Удельная

скорректированная нормативная

трудоемкость ТР в чел.-ч

на 1000 км пробега:

где

Для

расчёта годовых объёмов работ по

автопоездам скорректированные

нормативные трудоёмкости по

автомобилям-тягачам

и прицепам (полуприцепам) складываются.

Таблица

2.1 Трудоемкости

ЕО, ТО и ТР

Вид

ТО

и

ТР

ПС

tiн

Коэффициенты

корректирования

ti

1

2

3

4

5

6

7

8

9

А*

П

А

А*

П

А

А*

1

2

3

4

5

6

7

8

9

П

А

А*

П

А

А*

П

А

2.2.

Расчет годовых объемов работ no

ТО и ТР.

Годовой

объём работ в чел.-ч по ЕОС,

ЕОТ,

ТО-1, ТО-2 и ТР

(ТЕОс.г.,

ТЕОт.г.,

T1.г.,

Т2.г.,

ТТРг):

Таблица

2.2.Годовые объемы

работ по ЕО, ТО и ТР, чел.ч

Подвижной состав

ТЕОс.г.

ТЕОт.г.

T1.г.

Т2.г.

ТТРг

А+П

А

Годовой объем

вспомогательных работ.

К

вспомогательным работам относятся

работы по ремонту и обслуживанию

технологического оборудования, оснастки

и инструмента

различных зон и участков; содержание

инженерного оборудования, сетей и

коммуникаций, обслуживание компрессорного

оборудования.. Объем

вспомогательных работ составляет

20-30% общего объема работ по ТО и ТР

подвижного состава: при числе штатных

производственных рабочих до 50чел. -30%

от 100 до 125чел - 25% и свыше 260чел - 20%. Трудоемкость

вспомогательных работ АТП распределяется

по видам ( в %): По

самообслуживанию предприятия- 40…50,

транспортные - 8…10, перегон автомобилей-

14…26, приемка хранение и выдача

материальных ценностей - 8…10, уборка

помещений и территории –14…20. Распределение

работ по самообслуживанию.

Тсам.г

= Твсп*

Ксам/100 При

небольшом объеме работ (до 8-10 тыс.чел.-ч.

в год) часть работ по самообслуживанию

может выполняться на соответствующих

производственных участках. В этом

случае при определении годового объема

работ данного участка следует учесть

трудоемкость выполняемых на нем работ

по самообслуживанию, примерное

распределение которых по видам составляет

(в процентах – всего 100%):

Таблица

2.3 Распределение работ по самообслуживанию

предприятия

Участки

%

Трудоемкость

Итого Твсп

100

Электротехнические

25

Механические

10

Слесарные

16

Кузнечные

2

Сварочные

4

Жестяницкие

4

Медницкие

1

Трубопроводные

(слесарные)

22

Ремонтно-строительные

16

Для

формирования объемов работ, выполняемых

на постах зон ТО, ТР и производственных

участках, а также определения числа

рабочих по специальности производится

распределение годовых объемов работ

ТО-1, ТО-2 и ТР по их видам в процентах, а

затем в чел.-часах. Данное

распределение проводится в соответствии

с рекомендациями ОНТП-01-91. Таблица

3.1. Распределение

годовых объемов работ по их видам.

Вид технических

воздействий и работ

Годовой объем

работ по видам подвижного состава

Тсам

Тоб.

А+П

Всего, чел-ч

А

А

П

%

чел-ч

%

чел-ч

%

чел-ч

1

2

3

4

5

6

7

8

9

10

моечные

уборочные и

другие

Итого:

уборочные

моечные (двигателя

и шасси)

Итого:

ТР

Постовые работы:

Д-1

1

2

3

4

5

6

7

8

9

10

Д-2

регулировочные

и разб.-сбор.

Итого:

Работы, выполн.

на учасках:

агрегатные

слесарно-мех.

эл.техн. и другие

Итого:

Всего:

Технологически

необходимое (явочное) Рт

и штатное

Рш

число

рабочих определяются по формулам:

где

Ti

- годовой объем работ по зоне ЕО, ТО, ТР

или участку, чел-ч; Фт-

годовой фонд времени технологически

необходимого рабочего

при односменной работе, ч; Фш

- годовой фонд времени штатного рабочего,

ч по категориям работающих.

Для

контроля полученных

результатов расчета необходимо

сопоставить общее число

производственных рабочих с нормативным

показателем.

При

небольших объемах работ расчетная

численность рабочих может

быть меньше 1. В этих случаях целесообразно

совмещение

родственных профессий рабочих,

следовательно, объединение

соответствующих работ и участков. К

таким работам относятся, например,

кузнечно-рессорные, жестяницкие,

сварочные и медницко-радиаторные

работы, электротехнические и карбюраторные,

шиномонтажные

и вулканизационные, агрегатные и

слесарно-механические

работы. При объединении соответствующих

работ в графах

"Принятое" Рт

и Рш

отмечают общей скобкой.

Следует

обратить внимание на то, что расчётное

и принятое значения Рт

и Рш

должны быть близки в пределах

округления.

Таблица

3.2. Численность

производственных рабочих.

Вид

воздействий и

работ

Расч.

Прин.

В т.ч. по сменам

Расч.

Прин.

1-я

2-я

3-я

моечные

уборочные и другие

Итого:

Всего:

3.2 Расчет

численности вспомогательных рабочих.

Численность

вспомогательных рабочих определяется

в процентах к штатной численности

производственных

рабочих. [1, 2, 11].

Таблица

3.3. Численность

вспомогательных рабочих

Виды работ

%

Численность

вспомагательных рабочих, чел

Ремонт и

обслуживание технологического

оборудования, оснастки и инструмента

…и другие

Итого:

100

4.1 Выбор метода

организации ТО.

Целесообразность

применения того или иного метода

организации ТО в основном определяется

числом постов, т.е. зависит от суточной

(сменной) программы и продолжительности

воздействия. Минимальная суточная

(сменная) программа, при которой

целесообразен поточный метод ТО,

рекомендована Положением и составляет

12-15 для ТО-1 и 5-6 для ТО-2 технологически

совместимых автомобилей. При меньшей

программе ТО-1 и ТО-2 проводятся на

отдельных специализированных постах.

Формы организации

диагностирования зависят от мощности

АТП, типа подвижного состава, его

разномарочности, используемых средств

диагностирования и определяют размещение

диагностического оборудования по видам

ТО и диагностирования.

4.2 Выбор режима

работы зон ТО и ТР:

- число рабочих

дней в году,

-число смен и

период работы в сутки,

- распределение

производственной программы по времени

ее выполнения.

Обычно

режим работы зон согласуется с графиком

выпуска и возврата автомобилей с линии.

4.3 Расчет числа

постов

Расчет

числа постов ТО производится для каждой

группы технологически совместимого

подвижного состава. Исходными величинами

для расчетов числа постов обслуживания

Хто

служат ритм R

и такт t

поста.

Число постов ТО-1

определяется по формуле:

Число постов ТО-2

определяется по формуле::

где,

h2

– коэффициент использования рабочего

времени поста.

Число диагностических

постов можно определить:

где

Тдi-

годовой

объем диагностических работ, чел.-ч;

Драб.г.

– число дней работы зоны диагностирования

в году; Тсм.

– продолжительность смены, ч.

С – число смен.

4.4 Расчет поточных

линий периодического действия.

Такие

линии используются в основном для ТО-1

и ТО-2. Поток периодического действия

характеризуется тактом линии tл

т.е.

интервалом времени между двумя

последовательно сходящими с линии

автомобилями прошедшими данный вид

обслуживания

tл

= (60Тi

/ Рл)

+ tп где

ti

– трудоемкость работ ТО, чел.-ч; Рл –

общее число технологически необходимых

рабочих, работающих на линии обслуживания

; tп

– время передвижения автомобиля с

поста на пост, мин.

Рл

= Хл ×

Рср. где

Хл – число постов линии; Рср. – среднее

число рабочих на посту линии. /1/.

Число линий

обслуживания :

m

= tл

/ R Допускаемое

отклонение загрузки линии не более

0,08 в перечете на одну линию.

5.1

Расчет поточных линий непрерывного

действия.

Поточные линии

непрерывного действия применяются для

выполнения уборочно- моечных работ ЕО

с использованием механизированных

установок для мойки и сушки автомобилей.

Такт

линии tЕО.л

и необходимая скорость конвейера Vк

определяются

tЕО.л

= 60/Nу

где

Nу

– производительность механизированной

моечной установки автомобилей на линии;

Lа

– габаритная длина автомобиля

(автопоезда);

а – расстояние

между автомобилями на постах линии.

Принимается в зависимости от категории

автомобиля по габаритам.

Ритм производства

поточной линии ЕО

где

Твоз.

– продолжительность «пикового возврата»

подвижного состава в течение суток на

АТП. Принимается в зависимости от

Аи./1/.

Число

линий

Число

рабочих РЕО,

занятых на постах ручной обработки

зоны ЕО:

РЕО

=

где

m

– число линий ЕО; tЕО

– трудоемкость работ ЕО, выполняемых

вручную, чел.-ч.; tЕО-

такт линии ЕО, мин;

5.2 Расчет числа

постов ТР и ожидания.

Число

постов текущего ремонта (ХТР)

определяется по формуле:

ХТР

=

где

При числе постов

разборочно-сборочных работ ТР более

пяти они специализируются по видам

работ.

Число постов

ожидания ТО и ТР принимается для

поточных линий ТО – по одному на каждой

линии, для индивидуальных постов ТО,

Д-1, Д-2 и ТР – 20% от числа соответствующих

постов.

Количество

основного оборудования определяется

или по трудоемкости работ и фонду

времени оборудования, или по степени

использования оборудования и его

производительности.

По трудоемкости

работ число единиц основного оборудования

равно:

Qоб.=

Тоб./Фоб.

где

Тоб.

– годовой объем работ по данной группе

или виду работ, чел.ч.

Фоб.

– годовой фонд времени рабочего места

(оборудования).

Количество

оборудования, которое используется

периодически, т.е. не имеет полной

загрузки, устанавливается комплектом

по табелю оборудования для данного

участка.

Количество

подъемно-осмотрового и подъемно-транспортного

оборудования

определяется числом

постов ТО, ТР и линий ТО, их специализацией

по видам работ, а также предусмотренным

в проекте уровнем механизации

производственных процессов (использование

кран-балок, тельферов и других средств

механизации).

Количество

производственного инвентаря (верстаков,

стеллажей и т.п.) который используется

практически в течение всей рабочей

смены, определяют по числу работающих

в наиболее загруженной смене. Количество

складского оборудования определяется

номенклатурой и объемом складских

запасов. При подборе оборудования

пользуются «Табелем технологического

оборудования и специализированного

инструмента», каталогами, справочниками.

Площади АТП по

своему функциональрому назначению

подразделяются на три основные группы:

производственно-складские, для хранения

подвижного состава и вспомогательные.

В состав

производственно - складских помещений

входят зоны ТО и ТР, производственные

участки ТР, склады, а также технические

помещения энергетических и

санитарно-технических служб и устройств

(компрессорные, трансформаторные,

насосные, вентиляционные и т. п.). Для

малых АТП при небольшой производственной

программе некоторые участки с однородным

характером работ, а также складские

помещения могут быть объединены.

В состав площадей

зон хранения подвижного состава входят

площади открытых или закрытых стоянок

с учетом площади занимаемой оборудованием

для подогрева автомобилей(для открытых

стоянок), рамп и дополнительных поэтажных

проездов(для закрытых многоэтажных

стоянок)

В состав площадей

административно-бытовых помещений

предприятия входят: санитарно-бытовые

помещения, пункты обшественного питания,

здравоохранения, культурного обслуживания,

управления, помещения для учебных

занятий и общественных организаций.

На разных стадиях

выполнения проекта АТП используют

приближенный способ расчета площадей

производственных помещений по удельной

площади на единицу оборудования или

более точный графически-планировочный.

Приближенный способ расчета используется

для определения примерной площади

производственного корпуса, более точный

на стадии разработки его планировочного

решения.

Площадь зоны ТО

и ТР определяется по формуле:

Fз

= fа*Xз*Kп

где

fа

--площадь,

занимаемая автомобилем в плане,м2;

Xз

- число постов;

Kп

- коэффициент плотности расстановки

постов.

Кп = 6-7 при

одностороннем расположении постов.

При двусторонней

расстановке постов и поточном методе

обслуживания Кп = 4-5. Меньшие значения

Кп принимаются для крупногабаритного

подвижного состава и при числе постов

не более 10.

При выполнении

технологической планировки зон ТО и

ТР автомобилей их площадь уточняется

графическим методом. На чертеже в

масштабе вычерчивются посты и поточные

линии с соблюдением ширины внутригаражных

проездов, нормативных расстояний между

автомобилями, оборудованием и элементами

здания.

Площади

производственных участков (отделений)

рассчитывают по площади, занимаемой

оборудованием, и коэффициенту плотности

его расстановки:

Fу

= fоб*

Кп

где

fоб-

- суммарная площадь занимаемая

оборудованием в плане,м2,

Kп

- коэффициент плотности расстановки

оборудования. Для расчета Fу

предварительно составляется ведомость

оборудования участка и определяется

суммарная площадь fоб

по участку.

Если в помещениях

предусматриваются рабочие посты

(сварочные, жестяницкие, деревообрабатывающие),

то к расчетной площади необходимо

добавить площадь, занятую постами и

определяемую в соответствии с нормативами.

Площадь окрасочного

участка определяется в зависимости от

количества и габаритов окрасочно-сушильного

оборудования, постов подготовки,

нормативных расстояний между

оборудованием, автомобилями, а также

автомобилями и элементами здания.

В отдельных случаях

площади производственных участков

(отделений) приближенно можно рассчитать

по числу работающих в наиболее загруженную

смену:

Fу

= f1+f2*(Рт-1),

где

f1-

площадь на одного работающего, м2;

f2

– то же на каждого последующего

работающего, м2;

Рт - число технологически необходимых

рабочих в наиболее загруженную смену.

Согласно

нормативам площадь помещения

производственного участка на одного

работающего должна быть не менее 4,5 м2.

Для определения

площадей складов используют следующие

методы расчета:

-по площади,

занимаемой оборудованием для хранения

запаса эксплуатационных материалов,

запасных частей, агрегатов, материалов,

и по коэффициенту плотности расстановки

оборудования;

Fскл

= fоб

* kп,

где

fоб

– площадь

занимаемая оборудованием,м2;

Кп –

коэффициент плотности расстановки

оборудования, принимаемый равным 2,5.

-по удельной

площади складских помещений на 10 единиц

подвижного состава;

-по

удельной площади складских помещений

на 1 млн. км пробега подвижного состава:

Fскл

= 10-6*Lг*

Aи*

fуд*

Kпс*Kтс*Kв*Kуэ,

где

Lг-среднегодовой

пробег одного автомобиля, км; fуд-

удельная площадь склада данного вида

на 1 млн.км пробега, м2; Kпс*Kтс*Kв*Kуэ

– коэффициенты учитывающие соответственно

тип ПС, количество технологически

совместимых единиц ПС, высоту помещения

склада, категорию условий эксплуатации.

Для

АТП рассчитывают склады смазочных

материалов, шин, запасных частей,

агрегатов, лакокрасочных материалов,

и пр.

Запас

смазочных материалов рассчитывают для

автомобилей каждого типа и масел всех

видов ( для двигателей, трансмиссионных,

специальных масел, пластичных смазочных

материалов и др.). Расчет ведется по

удельным нормам, устанавливающим расход

масла на 100л израсходованного топлива:

Зм

= 0,01 Qс*g*Дэ,

где

Qс

суточный расход топлива, л; g

– норма расхода смазочных материалов

на 100л израсходованного топлива; Дэ –

продолжительность хранения запаса,

сут;

Суточный расход

топлива:

Qс

= Qл

+Qм,

где расходы топлива

на линии и при внутригаражном

маневрировании на технические

надобности,л.(0,5% от расхода на линии).

Объем отработавших

масел принимается равным 15% от расхода

свежих масел.

Исходя из

рассчитанных хранимых запасов смазочных

материалов квждого вида, подбирают

емкости (цистерны, баки и др.), определяют

площадь, занимаемую ими, и по коэффициенту

плотности расстановки оборудования

рассчитывают площадь склада.

Хранимый запас

агрегатов Загр зависит от их номенклатуры

и определяется по формуле:

Загр = Аи*Кагр*Магр/100,

гдеКагр – число

агрегатов на 100 автомобилей одной марки

Магр – масса агрегата,кг.

Площадь

пола, занимаемая стеллажами для хранения

запчастей, материалов, агрегатов,

определяется исходя из хранимого запаса

и допускаемой нагрузки на 1м2

площади пола, которая составляет: для

запасных частей -6Кн/м2,

агрегатов – 5Кн/м2,

металла -6..7Кн/м2.

Технологическая

планировка зон и участков представляет

собой план расстановки постов, автомобиле

- мест ожидания и хранения, технологического

оборудования, производственного

инвентаря, подъемно-транспортного и

прочего оборудования и является

технической документацией проекта, по

которой расставляется и монтируется

оборудование. Степень проработки и

детализации технологической планировки

зависит от этапа проектирования.

Для

разработки общего объемно-планировочного

решения зданий предприятия, в ряде

случаев недостаточно иметь только

площади отдельных помещений, рассчитанных

по удельным показателям, а необходимо

знать геометрические размеры и

конфигурацию отдельных зон и участков,

что требует укрупненной проработки их

планировочных решений. Это прежде всего

относится к зонам ТО и ТР, особенно при

поточном методе организации ТО, и

участкам с крупно-габаритным, оборудованием

и въездом на них автомобилей, например

кузовному, окрасочному. Поэтому в ряде

случаев проработка планировочных

решений отдельных зон и участков

производится одновременно с разработкой

общего объемно-планировочного решения

зданий АТП

Общие требования

и положения.

Планировочное

решение зон ТО и ТР разрабатывается с

учетом требований ОНТП и Ведомственных

строительных норм предприятий по

обслуживанию автомобилей (ВСН)

С учетом

противопожарной опасности и санитарных

требований следует предусматривать

отдельные помещения для следующих

групп работ:

а) моечных, уборочных

и других работ комплекса ЕО, кроме

заправки автомобилей топливом;

б) постов ТО-1,

ТО-2, Д-1, разборочно-сборочных и

регулировочных работ ТР;

в) постов Д-2. На

АТП до 200 автомобилей I, II и III категорий

(таблица. 10.1) или до 50 автомобилей IV

категории в одном помещении с постами

ТО и ТР, указанными в п. «б», допускается

размещать следующие участки: агрегатный,

слесарно-механический, электротехнический,

радиоремонтный, по изготовлению

технологического оборудования,

приспособлений и производственного

инвентаря.

Посты

мойки, уборки и других работ, комплекса

ЕО при температуре наружного воздуха

0 оС

и выше допускается предусматривать на

открытых площадках или под навесом. Посты

(линии) уборочно-моечных работ обычно

располагаются в отдельных помещениях,

что связано с характером выполняемых

операций (шум, брызги, испарения). Посты

мойки для автомобилей I категории,

располагаемые в камерах, допускается

размещать в помещениях постов ТО и ТР.

Проемы для проезда автомобилей из

помещении постов мойки и уборки в

смежные помещения допускается закрывать

водонепроницаемыми шторами.

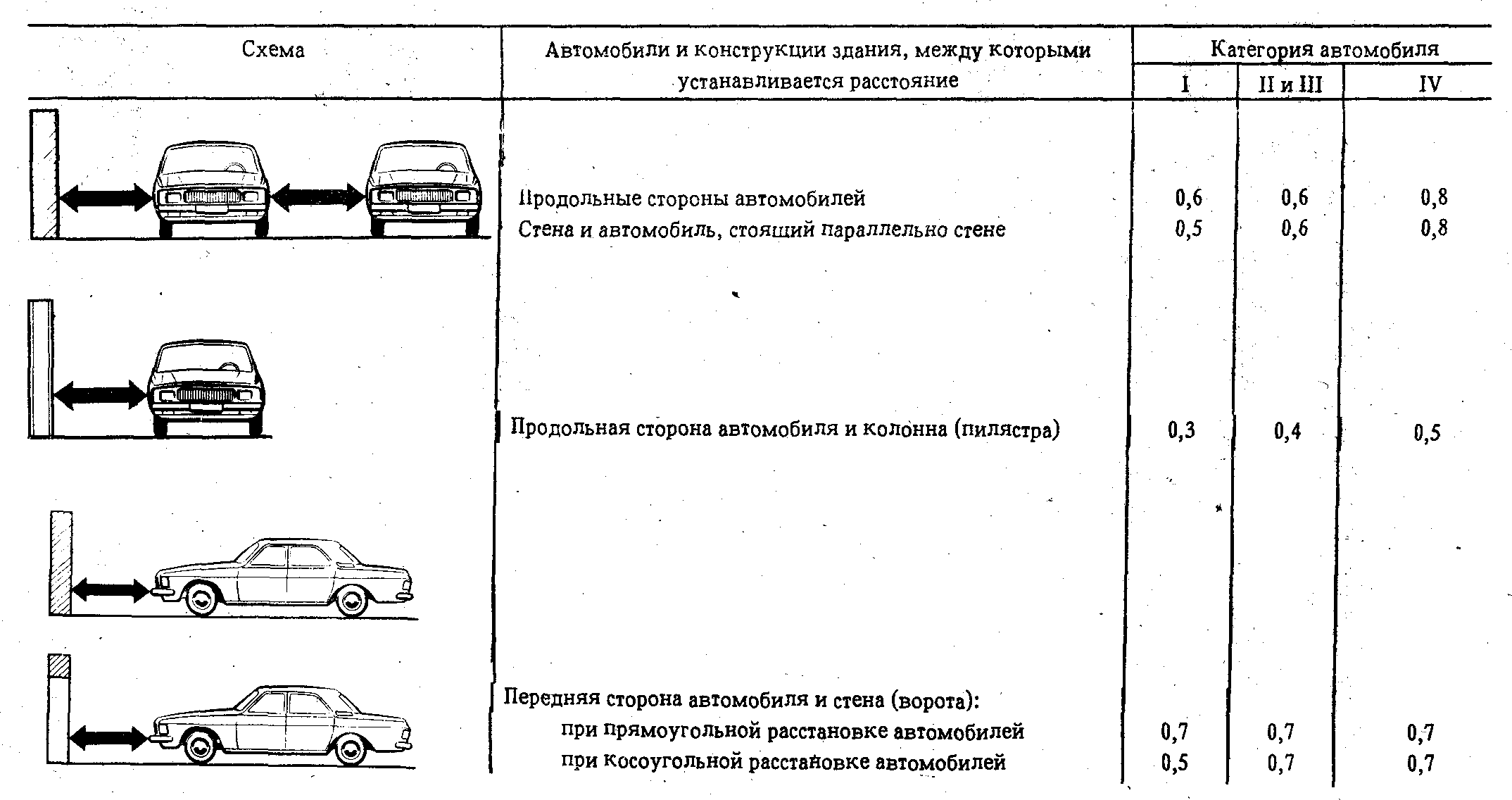

Таблица 10.1

Категории автомобилей по габаритным

размерам

Категория

Длина, м

Ширина, м

I II III IV

До 6

Свыше

6 до 8 8

"

12

"

12

До 2.1 Свыше

2,1 до 2,5 2,5

" 2,8 "

2,8

Примечание.

1.Для автомобилей и автобусов, длина и

ширина которых отличаются от указанных

в таблице, категория устанавливается

по наибольшему габаритному размеру

(длине или ширине) подвижного состава.

2. Категория

автопоездов определяется габаритными

размерами автомобиля-тягача.

3.

Сочлененные автобусы относятся к III

категории.

Для автомобилей,

предназначенных для перевозки пищевых

продуктов, следует предусматривать

отдельные посты для санитарной обработки

кузовов, выполняемой после наружной

мойки автомобилей, их кабин, шасси и

трансмиссии. Для хранения химикатов и

приготовления моющих растворов,

используемых для санитарной обработки

кузовов, следует предусматривать

отдельное помещение.

Посты диагностирования

располагают или в обособленных

помещениях, или в общем помещении с

постами ТО и ТР. При организации

диагностирования на поточной линии ее

располагают обычно в самостоятельном

помещении. Линии (посты) общего

диагностирования (Д-1) тормозов, углов

установки управляемых колес, приборов

освещения и сигнализации допускается

размещать в одном помещении с постами

ТО и ТР. Посты углубленного диагностирования

(Д-2), связанные с проверкой

тягово-экономических качеств автомобилей,

из-за повышенного шума при работе стенда

следует располагать в отдельных

изолированных помещениях. На предприятиях

до 200 автомобилей I категории допускается

посты Д-2 размещать в помещениях постов

ТО и ТР.

Посты ТО-1 могут

располагаться в общем помещении с

постами ТО-2 и ТР. При поточной организации

ТО-1 линии располагают в обособленных

помещениях.

Посты ТО-2 можно

располагать в общем помещении с постами

ТО-1 и ТР. При поточной организации ТО-2

линии следует располагать или в

обособленном помещении, или в общем

помещении с линиями ТО-1. В последнем

случае ТО-1 и ТО-2 желательно выполнять

на одной линии.

Посты

ТР можно располагать в общем помещении

с постами ТО-1 и TO-2.

При поточной, организации этих

обслуживании посты ТР располагают в

обособленных помещениях. Посты ТО и ТР

для автопоездов и сочлененных автобусов

исходя из удобства маневрирования

следует проектировать проездными.

При размещении

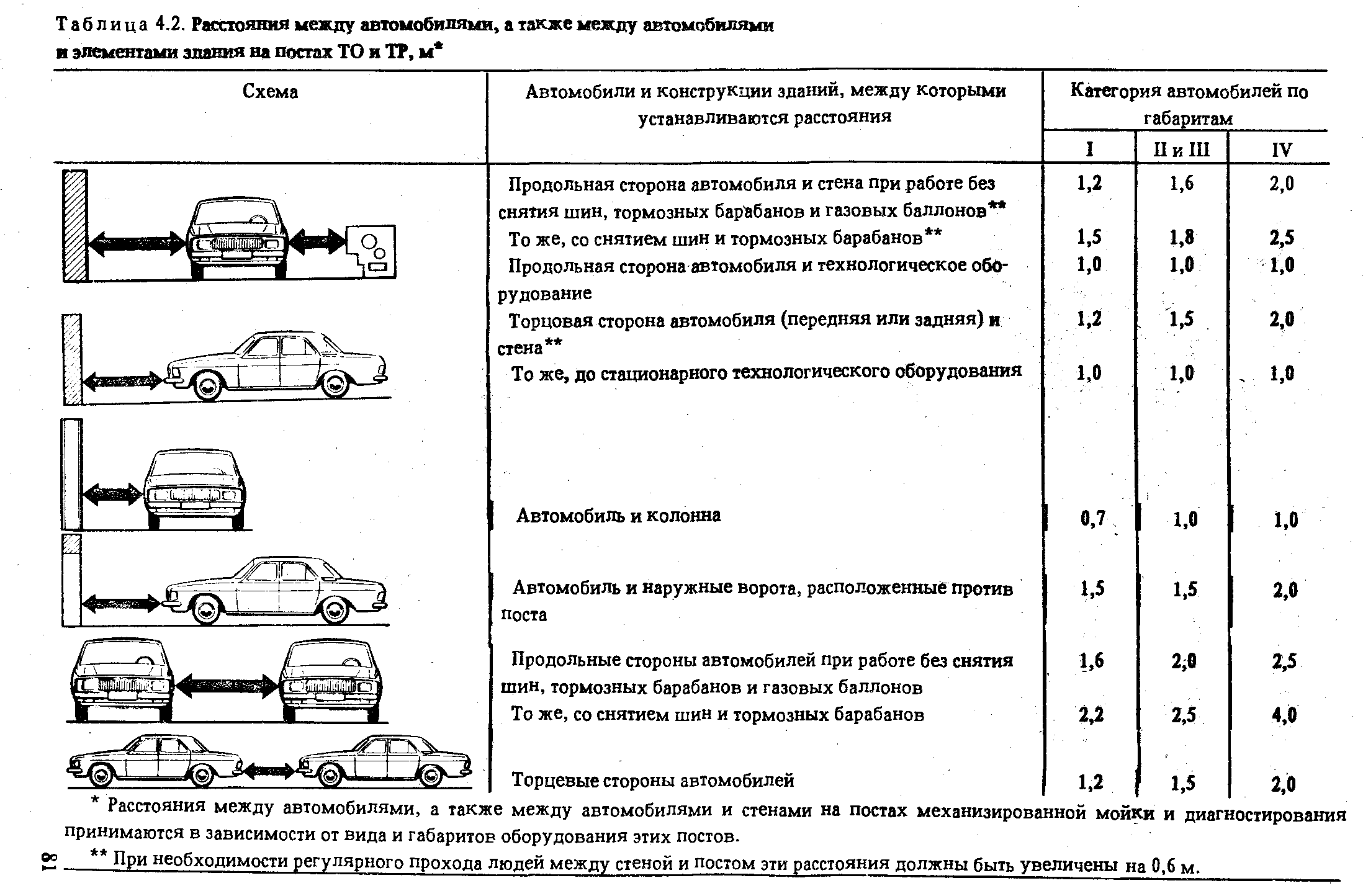

постов ТО и ТР необходимо руководствоваться

нормируемыми расстояниями между

автомобилями, а также между автомобилями

и элементами здания которые установлены

в зависимости от категории автомобилей.

Планировочное

решение и размеры зон ТО и ТР зависят

от выбранной строительной сетки колонн

(шага колонн и ширины пролетов),

обустройства постов, их взаимного

расположения и ширины проезда в зонах.

Для обеспечения

нормальных условий труда и гибкости

производственных процессов при их

изменении в зонах ТО и ТР преимущественно

должны использоваться напольные

осмотровые устройства (гидравлические

и электрические подъемники, передвижные

стойки, опрокидыватели и т.п.). В отдельных

случаях исходя из требований

технологического процесса допускается

устройство осмотровых канав.

Размеры осмотровых

канав проектируются с учетом следующих

требований:

длина рабочей

зоны канавы должна быть не менее

габаритной длины подвижного состава;

ширина канавы

устанавливается исходя из размеров

колеи подвижного состава;

глубина канавы

должна обеспечивать свободный доступ

к агрегатам, узлам и деталям, расположенным

снизу подвижного состава, и составлять

для легковых автомобилей и автобусов

особо малого класса 1,3-1,5 м, грузовых

автомобилей и автобусов (за исключением

особо малого класса) 1,1 - 1,2 м, для

внедорожных автомобилей-самосвалов

0,5 - 0,7 м.

В соответствии с

ОНТП для удобства работы и обеспечения

безопасности при наличии двух и более

параллельных канав, расположенных

рядом, они соединяются между собой

открытой траншеей (тупиковые) или

тоннелем (проездные). Ширина траншей и

тоннелей, должна быть 1,2 м, если они

служат только для прохода, и 2 - 2,2 м, если

в них расположены рабочие места и

технологическое оборудование. Высота

тоннеля от пола до низа перекрытия или

несущих конструкций для автомобилей

над приямками в местах прохода людей

принимается не менее 2,0 м. Из тоннелей

и траншей предусматриваются выходы по

лестницам в производственные помещения:

для тупиковых

канав, объединенных траншеями, - не

менее одного на три канавы;

для индивидуальных

проездных канав, объединенных тоннелями

- не менее одного на 4 канавы;

для проездных

канав поточных линий - не менее двух

на каждые две поточные линии, расположенные

с противоположных сторон (расстояние

до ближайшего выхода должно быть не

более 25 м);

для тупиковых

канав, не объединенных траншеями, - по

одному на каждую канаву.

Ширина выхода

должна быть не менее 0,7 м.

Лестницы из канав,

траншей и тоннелей в целях безопасности

нельзя располагать под автомобилями

и на путях их движения.

На уровне пола

тупиковых канав постов ТО-2 и ТР иногда

располагают оборудование для слесарных

и некоторых других работ. При этом

ширину открытой траншеи, соединяющей

канавы, увеличивают до 4-6 м и размещают

в ней необходимое оборудование. Такой

прием планировки наиболее целесообразен

при ТО и ТР автобусов.

При оборудовании

постов гидравлическими одноплунжерными

подъемниками двух или более параллельных

постов расстояние между ними должно

обеспечивать возможность полного

поворота поднятого автомобиля при

условии, что на соседних подъемниках

автомобили будут расположены

перпендикулярно проезду.

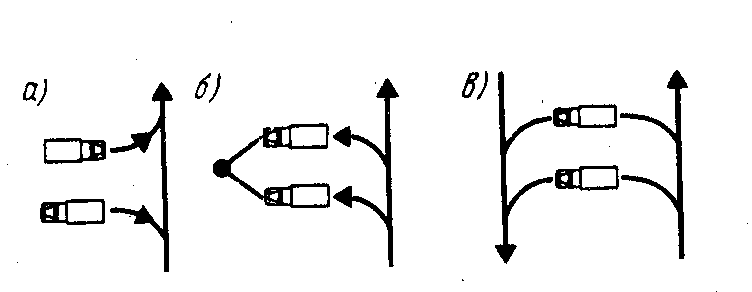

По взаимному

расположению посты могут быть прямоточными

и тупиковыми. Прямоточное расположение

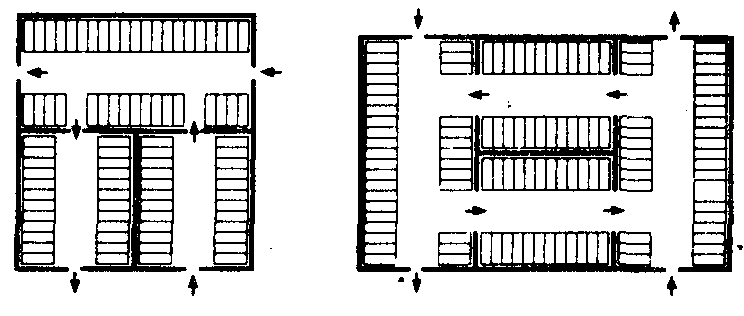

нескольких постов (рисунок 10.1) используется

для ЕО, ТО-1 и ТО-2 при поточном методе

обслуживания автомобилей, а прямоточные

одиночные (проездные и тупиковые) посты

- для ТО и ТР при выполнении работ на

отдельных постах.

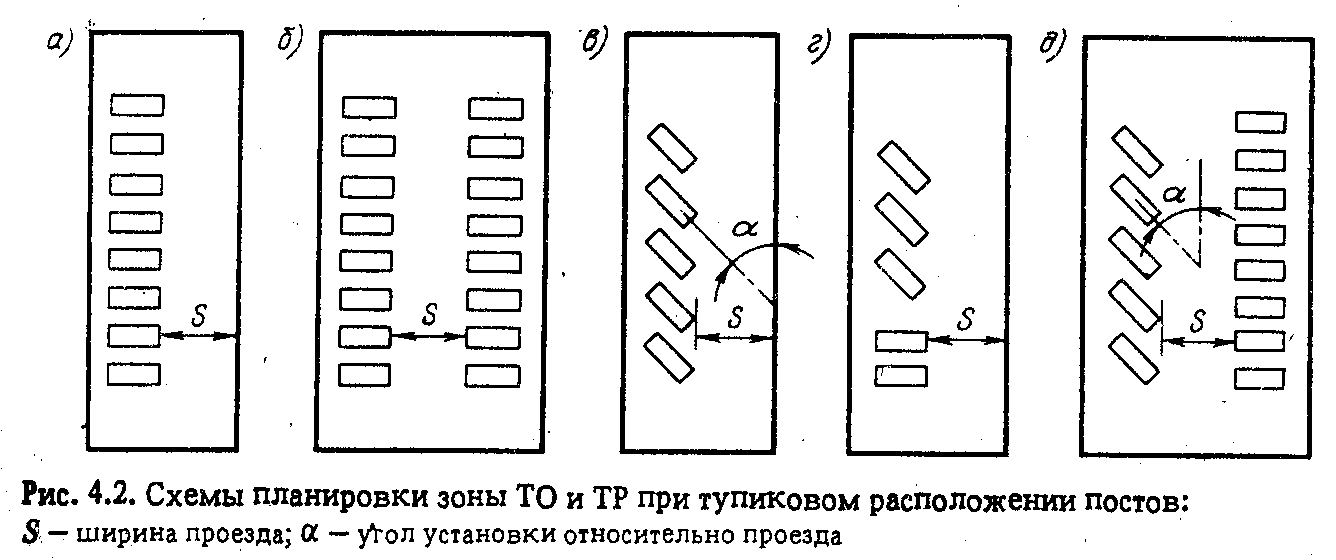

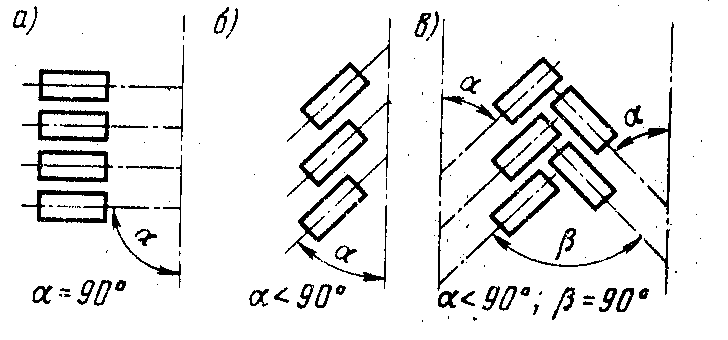

При

тупиковом расположении постов в зонах

ТО и ТР расстановка постов может быть

прямоугольной однорядной (рисунок

10.2.2, а) и двухрядной (б), косоугольной

(в), а также комбинированной однорядной

(г) и двухрядной (д).

Размеры помещения

зон ТО при прямоточном расположении

постов зависят от числа постов и ширины

автомобиля. Для определения длины зоны

следует иметь в виду, что при наличии

фиксирующих направляющих устройств

на первом посту поточной линии автомобиль

при заезде из боковых ворот (или бокового

проезда) должен быть установлен перед

постом с некоторым разрывом между ним

и стоящим впереди автомобилем. Аналогично

съезд с последнего поста с поворотом

должен осуществляться с предварительным

передвижением вперед на расстояние,

равное габаритной длине автомобиля.

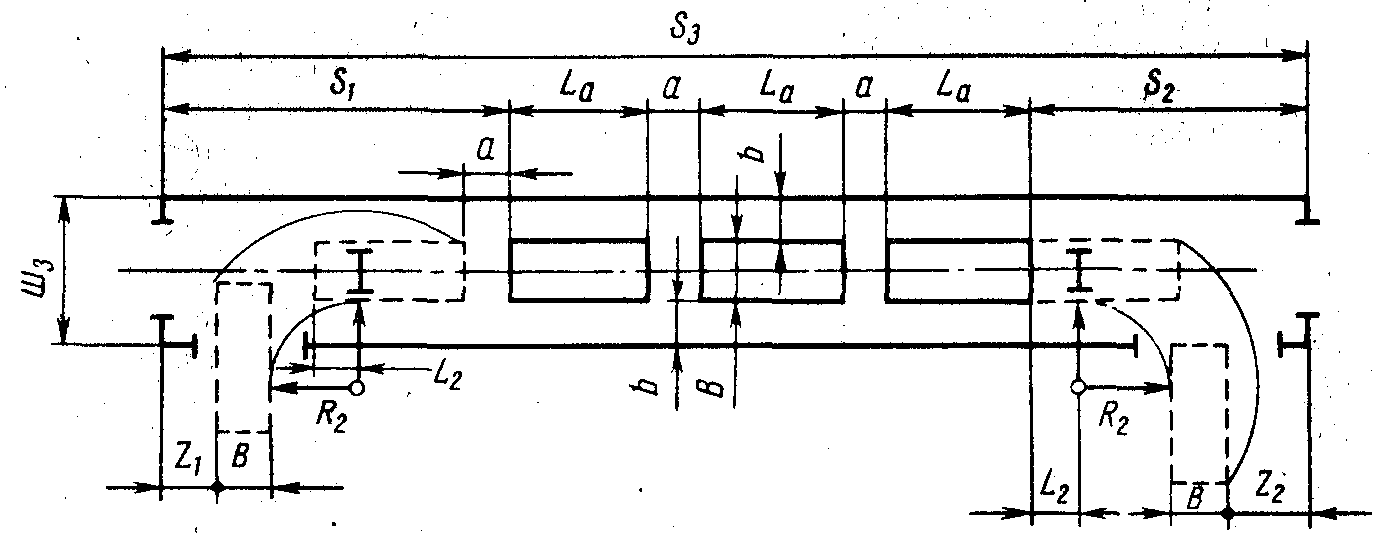

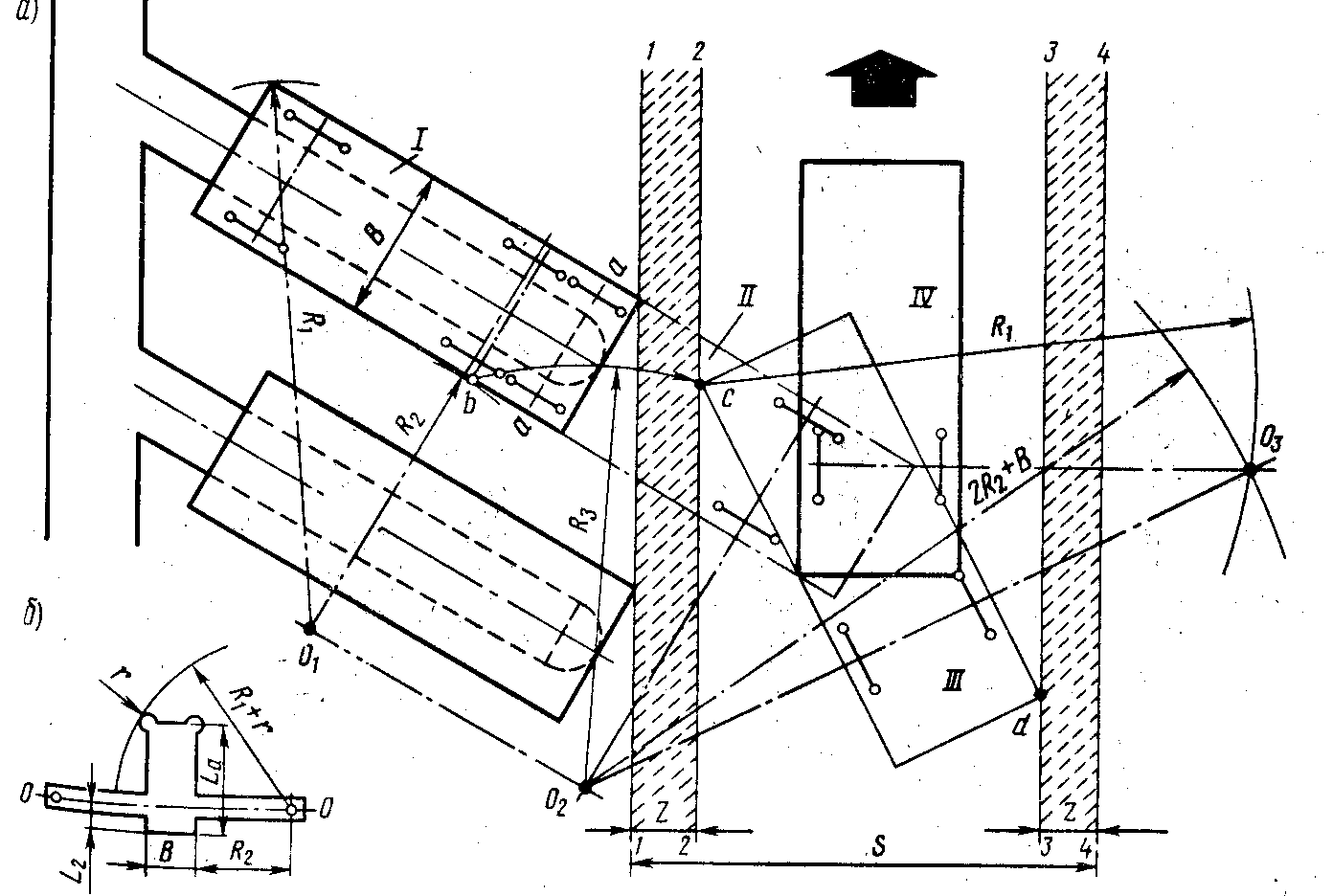

Рисунок

10.1. Схема планировки зоны ТО при

прямоточном расположении постов.

Таблица

10.2 Расстояние между автомобилями

элементами зданий.

Рисунок

10.2 Схемы планировки зон ТО и ТР

В

соответствии со схемой поточной линии

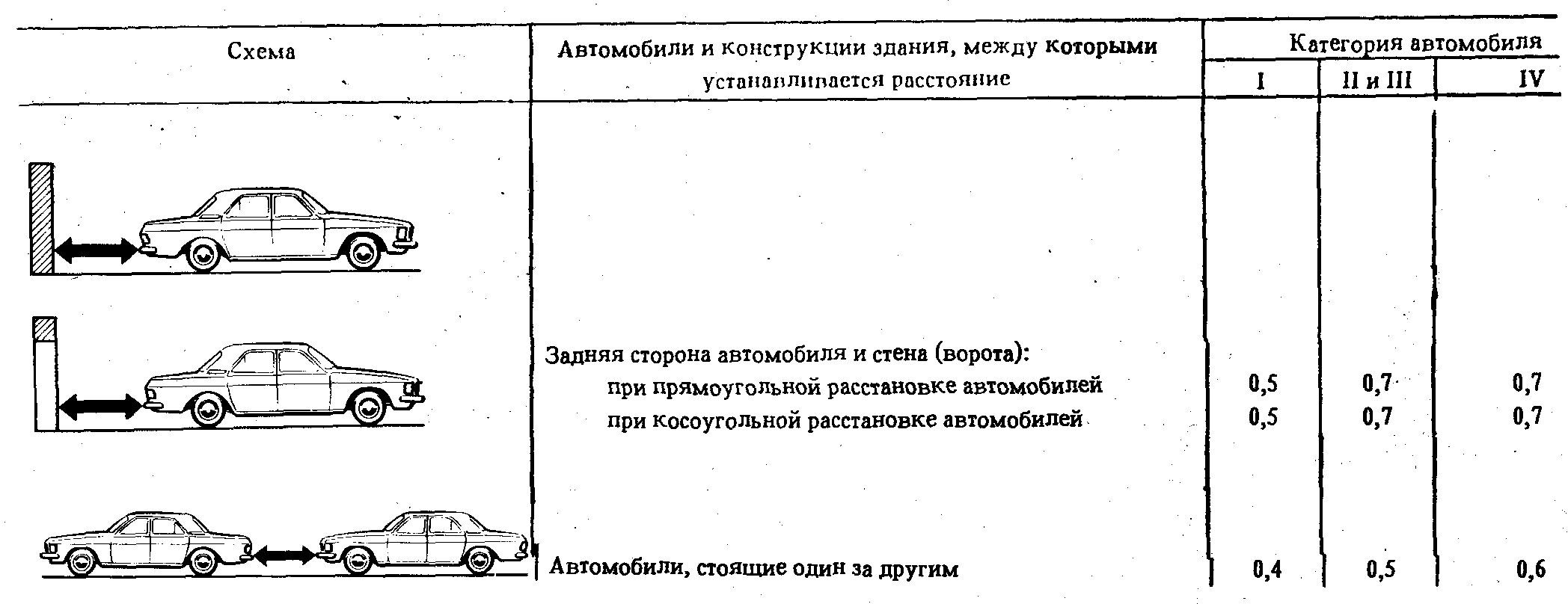

на рисунке10.3 длину S3

и ширину Ш3

зоны ТО рассчитывают по формулам:

S3

= S1

+ S2

+ LаXл

+ а

(Хл

–

1);

S1

= Z1

+ B + R2

– L2

+ La

+a;

S2

= L2

+ B + R2

+ Z2;

Z1

= 1,5 ¸

2,0 м; Z2

= 2,0 ¸

3,0 м; Ш3

= б + 2б,

где

La

- габаритная

длинна автомобиля, м; Хл

– число

постов линии; а – нормируемое по СНиП

расстояние между автомобилями, стоящими

один за другим; Z1,Z2

– ширина дополнительных зон безопасности,

м; В – габаритная ширина автомобиля,

м; R2

– внутренний

габаритный радиус поворота автомобиля,

м; L2

– задний

свес автомобиля, м; б – нормируемое

расстояние между продольной стороной

автомобиля и стеной или продольной

стороной автомобиля, стоящего рядом

на линии ТО, м.

Рисунок 10.3.

Графическое определение размеров

помещения зоны ТО при прямоточном

расположении постов.

Определение

ширины проезда в зонах ТО и ТР.

Существуют

различные методы определения ширины

проезда: аналитический, экспериментальный

и графический.

Наибольшее

распространение в практике проектирования

получил графический метод для одиночных

автомобилей. Ввиду сложности графического

построения поворота автопоездов ширину

проезда для них определяют аналитическим

и экспериментальным методами.

Рисунок

10.4. Установка автомобиля на пост с

дополнительным маневром.

Графическое

определение ширины проезда при тупиковом

расположении постов производится с

учетом следующих условий:

въезд на пост

осуществляется только передним ходом

с применением дополнительного маневра

(однократного применения заднего

хода);

перед началом

движения автомобиля на поворотах его

передние колеса повернуты на максимальный

угол.

При

установке автомобиля на тупиковый пост

применение дополнительного маневра

не только

сокращает ширину проезда, но и облегчает

установку автомобиля относительно

соседних постов (рисунок 10.4).

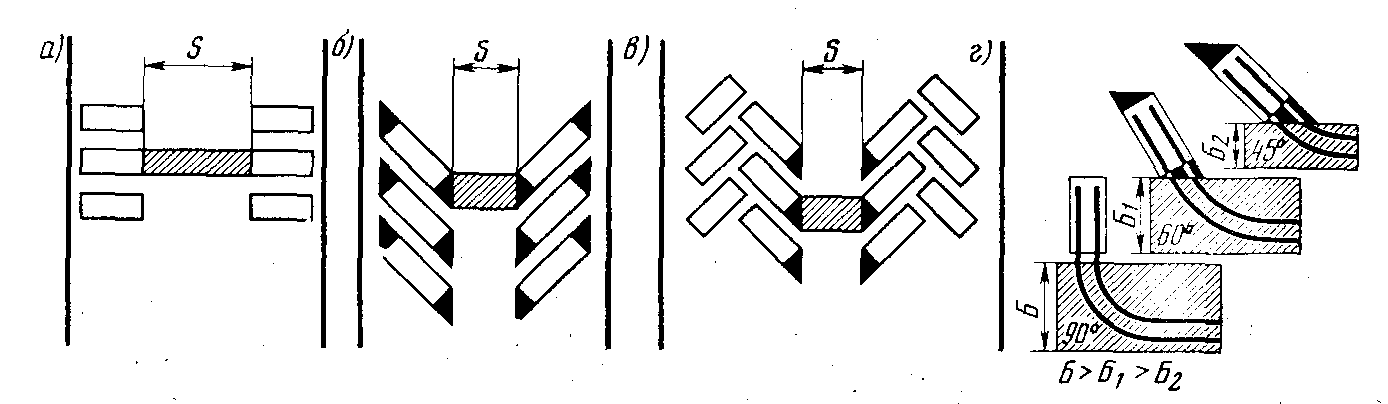

При

определении ширины проезда S

также учитывается расстояние между

движущимся автомобилем и ближайшим к

нему стоящим на посту автомобилем,

элементом здания (колонна, стена) или

стационарным оборудованием (внутренняя

защитная зона r)

для автомобилей с габаритной длиной

до 8 м должно быть равно 0,3 м, свыше 8 до

12 м - 0,5м, более 12 м - 0,8м.

Расстояние

между движущимся автомобилем и границей

проезда (внешняя защитная зона Z)

для автомобилей с габаритной длиной

до 8 м должно быть не менее 0,8 м и не менее

1,0 м - для автомобилей длиной более 8 м.

Ширина

проезда зависит от оборудования постов

канавами, подъемниками и т.д. Учитывая,

что маневрирование автомобилей для

въезда (выезда) на осмотровую канаву

является более сложным процессом,

чем подача

другого оборудования, ниже приведен

метод определения ширины проезда для

зон ТО и ТР, оборудованных тупиковыми

канавами узкого типа.

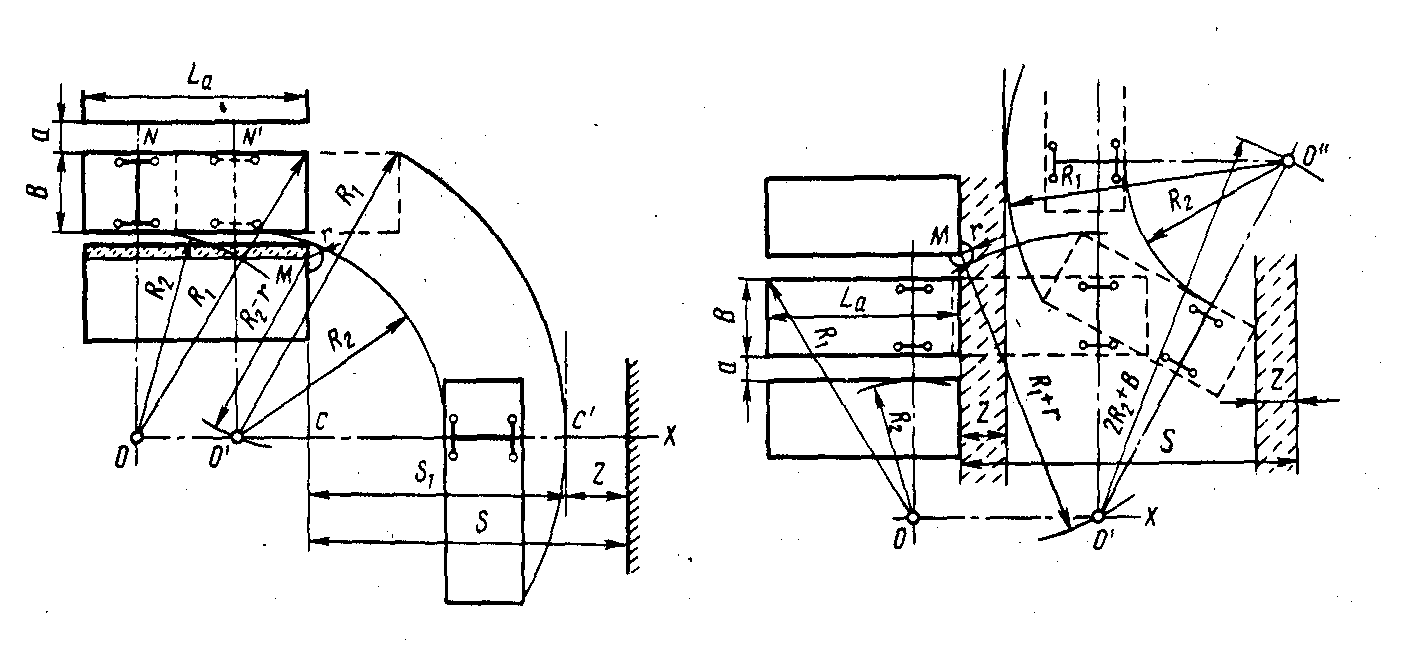

Метод

графического определения ширины проезда

в зонах с тупиковым расположением

постов предусматривает рассмотрение

четырех положений автомобиля в процессе

его съезда с канавы (или въезда на нее).

Положение I соответствует начальной

стадии построения. Положение II

определяется тем, что автомобиль

передвигается вдоль оси канавы до

момента, пока его передняя ось не

совпадет с торцом а—а

канавы.

В

этом новом положении через заднюю ось

проводят прямую и на ней откладывают

внутренний габаритный радиус R2,

определяя тем самым положение центра

поворота О2.

Положение

III

определяется движением автомобиля

задним ходом из положения II

с предельно допустимым поворотом

передних колес. Для определения положения

III параллельно прямой 1—1,

проведенной через наиболее выступающие

точки контуров автомобилей, на расстоянии

Z проводят прямую 2—2.

Ширина

полосы Z является нормируемой зоной

безопасности, в пределы которой

автомобиль не должен заезжать при

маневрировании в процессе установки

на пост или

выезде с него. Из точки О2

радиусом R3

проводят траекторию движения наружной

точки автомобиля б до пересечения

прямой 2—2,

получаемая точку «с». Затем из этой

точки проводят дугу радиусом R1.

Далее

из центра

О2

радиусом 2R2

+ В (В —

габаритная ширина автомобиля) проводят

дугу до пересечения ее с дугой радиуса

R1

в точке

О3.

Соединяя точки Оз и О2,

определяют новое положение задней оси

и соответственно самого автомобиля

после его передвижения из положения

II

в положение Ш.

Очевидно,

что для движения вдоль оси проезда

автомобилю необходимо сделать поворот

относительно центра Оз в сторону,

противоположную предыдущему движению

(положение IV).

Отложив от вершины d

габаритного прямоугольника автомобиля

(положение III)

нормируемую ширину Z внешней защитной

зоны, проводят прямые 3—3 и 4—4

параллельно 2—2.

Расстояние между

прямыми 1—1 и 4—4 определяет искомую

ширину проезда S.

В практике

проектирования для определения и

контроля границ, описываемых очертаниями

автомобиля при его движении на повороте

и маневрировании, пользуются шаблонами.

Шаблон вырезают

по габаритным размерам автомобиля (см.

рисунок 10.5, б) в масштабе чертежа из

плотной бумаги или прозрачного материала

(например, целлулоид, оргстекло).

Размер

r

принимают равным 0,3; 0,5 или 0,8 м в

зависимости от габаритной длины

автомобиля. Вставив острые иглы в

отверстие, соответствующее центру

поворота 0, вращая шаблон.

Рисунок 10.5.

Графическое определение ширины проезда

при тупиковых постах, оборудованных

канавами

Нормативные

значения ширины проездов для установки

(выезда) подвижного состава на тупиковые

посты ТО и ТР, установлены по вышеизложенной

методике.

Приведенные выше

методы графического построения дают

возможность определить размеры зон ТО

и ТР при любом планировочном решении.

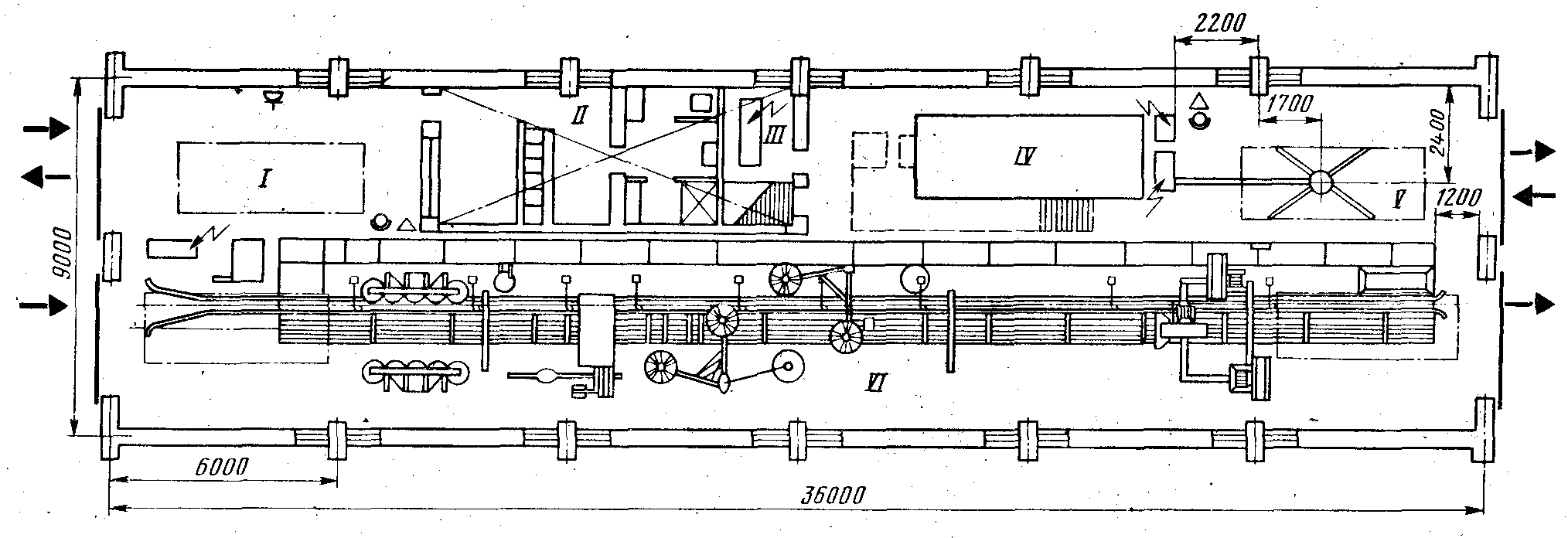

Пример

планировочного

решения зоны

ТО. Типовая

планировка автоматизированной линии

для мойки и сушки легковых автомобилей

приведена на рисунке10.6. Пропускная

способность линии 30-40 авт/ч. Для исключения

на линии ручных операций посты уборки

салона и наружной

мойки

двигателей расположены отдельно.

Рисунок 10.6. Линия

мойки и сушки легковых автомобилей:

I

– пост уборки салона; II

– бытовые помещения; III

– компрессорная; IV

– очистные сооружения; V

– пост мойки двигателей; VI

– поточная линия мойки автомобилей.

Общие

требования и положения.

Разработка планировочных решений

производственных участков производится

в соответствии с технологией работ,

требованиями научной организации

труда, ОНТП и ВСН.

Однородный

характер некоторых работ, выполняемых

на производственных участках, например

жестяницких и сварочных, предъявляет

к ним одинаковые строительные,

противопожарные и санитарно-гигиенические

требования. Поэтому для исключения

раздробленности здания на мелкие

помещения целесообразно совмещение

такого рода работ и, следовательно,

участков в одном помещении. Кроме того,

при небольшой производственной

программе, когда площади помещений для

выполнения отдельных видов работ

составляют менее 10 м2,

необходимо также совмещать однородные

работы.

Укрупнение

помещений при изменении программы тех

или иных видов работ дает возможность

некоторых изменений технологического

процесса без существенной реконструкции

здания.

В

соответствии с ОНТП для выполнения

отдельных видов работ ТР с учетом

их

противопожарной опасности и санитарных

требований следует предусматривать

отдельные помещения для следующих

групп работ (или отдельных видов работ,

входящих в группу):

а) агрегатных,

слесарно-механических, электротехнических

и радиоремонтных работ, работ по ремонту

инструмента, ремонту и изготовлению

технологического оборудования,

приспособлений и производственного

инвентаря;

б) испытания

двигателей;

в) ремонта приборов

системы питания карбюраторных и

дизельных двигателей;

г) ремонта

аккумуляторных батарей;

д) шиномонтажных

и вулканизационных работ;

е) таксометровых

работ;

ж) кузнечно-рессорных,

медницких, сварочных, жестяницких и

арматурных работ;

з) деревообрабатывающих

и обойных работ;

и) окрасочных

работ.

Работы по ремонту

приборов системы питания карбюраторных

и дизельных двигателей допускается

производить в одном помещении категории

«Д» по взрывопожарной опасности

совместно с выполнением работ, указанных

в п. «а».

Расстановка

оборудования на участках должна

выполняться с учетом необходимых

условий техники безопасности, удобства

обслуживания и монтажа оборудования

при соблюдении нормативных расстояний

между оборудованием, между оборудованием

и элементами зданий. Для относительно

простого оборудования (разборочные и

сборочные стенды, верстаки и т.п.), не

требующего фундаментов или устанавливаемого

на фундаменты, габариты в плане которого

мало отличаются от габаритов самого

оборудования, а также для оборудования,

не требующего сложных сантехнических

и энергетических устройств, нормативные

расстояния приведены в /8/. Нормы

размещения более сложного технологического

оборудования (станочного, кузнечного,

деревообрабатывающего и окрасочно-сушильного)

с учетом специфики производственных

процессов приведены в ОНТП.

Агрегатный,

слесарно-механический, электротехнический

и радиоремонтный участки могут

размещаться отдельно или в общем

помещении. В ряде случаев в составе

агрегатного участка выделяется помещение

для мойки агрегатов, узлов и деталей.

( рисунок 10.7). На крупных АТП при

организации отдельного участка по

ремонту двигателей в нем выделяется

отдельное помещение для обкатки и

проверки двигателей после ремонта.

Данная группа участков может иметь

стены или перегородки не на всю высоту

помещения и благодаря этому сообщаться

между собой и постами ТР с помощью

тельферов или кран-балок, что сокращает

потребность в подъемно-транспортных

средствах.

Участки по ремонту

приборов системы питания размещаются

отдельно для средних и больших АТП в

зависимости от типа системы питания

двигателя или вместе для малых АТП.

Аккумуляторный

участок размещается отдельно и включает

помещения для ремонта аккумуляторов,

их заряда,

хранения кислоты и приготовления

электролита.

Шиномонтажный и

вулканизационный участки могут

размещаться в общем или отдельных

помещениях.

Кузнечно-рессорный,

медницкий, сварочный, жестяницкий и

арматурный участки относятся к группе

«горячих цехов» и могут размещаться

отдельно или в общем блоке помещений,

располагаемых в основном производственном

корпусе или вспомогательном (специальном)

здании. На большинстве предприятий на

сварочно-жестяницком участке

предусматриваются специализированные

посты для выполнения работ непосредственно

на автомобиле.

Посты сварочных,

жестяницких и арматурных работ для

автомобилей IV категории (при их количестве

не более двух) допускается отделять от

помещений постов ТО и ТР перегородкой

из негорючих материалов высотой не

менее 4 м для обеспечения пропуска

подъемно-транспортных средств.

Располагать эти участки следует с

подветренной стороны здания.

Окрасочный участок

размещается в изолированном помещении

независимо от типа подвижного состава

и размеров АТП. В составе окрасочного

участка следует предусматривать

помещения для подготовительных работ,

окраски и сушки, кладовой лакокрасочных

материалов и краскоприготовительной.

Перемещение

автомобилей на окрасочном участке

собственным ходом по противопожарным

соображениям не допускается, поэтому

в проектах автобусных предприятий, а

также грузовых АТП, имеющих автопоезда,

выполнение подготовительных, окрасочных

работ, и сушку следует предусматривать

на прямоточной линии с использованием

тяговой цепи для перемещения автобусов

и автопоездов.

Окрасочный участок

должен быть изолирован от остальных

помещений, иметь индивидуальные въездные

ворота и хорошую приточно-вытяжную

вентиляцию с очисткой удаляемого из

помещения воздуха. Независимо от площади

окрасочный участок должен иметь выход

наружу. Въездные ворота на участок

должны располагаться снаружи здания,

а при устройстве внутренних ворот иметь

тамбур-шлюз.

При размещении в

помещении окрасочных работ

окрасочно-суши-льных камер, работающих

на жидком и газообразном топливе (типа

венгерской Афит), следует предусматривать

отдельное помещение теплогенераторной,

которое необходимо располагать у

наружной стены с выходом наружу и

отделять от других помещений

противопожарными перегородками и

перекрытиями.

Кроме рассмотренных

выше участков, на АТП, в основном легковых

и автобусных, могут предусматриваться

участки по ремонту таксометров,

радиоаппаратуры, часов и т.п.

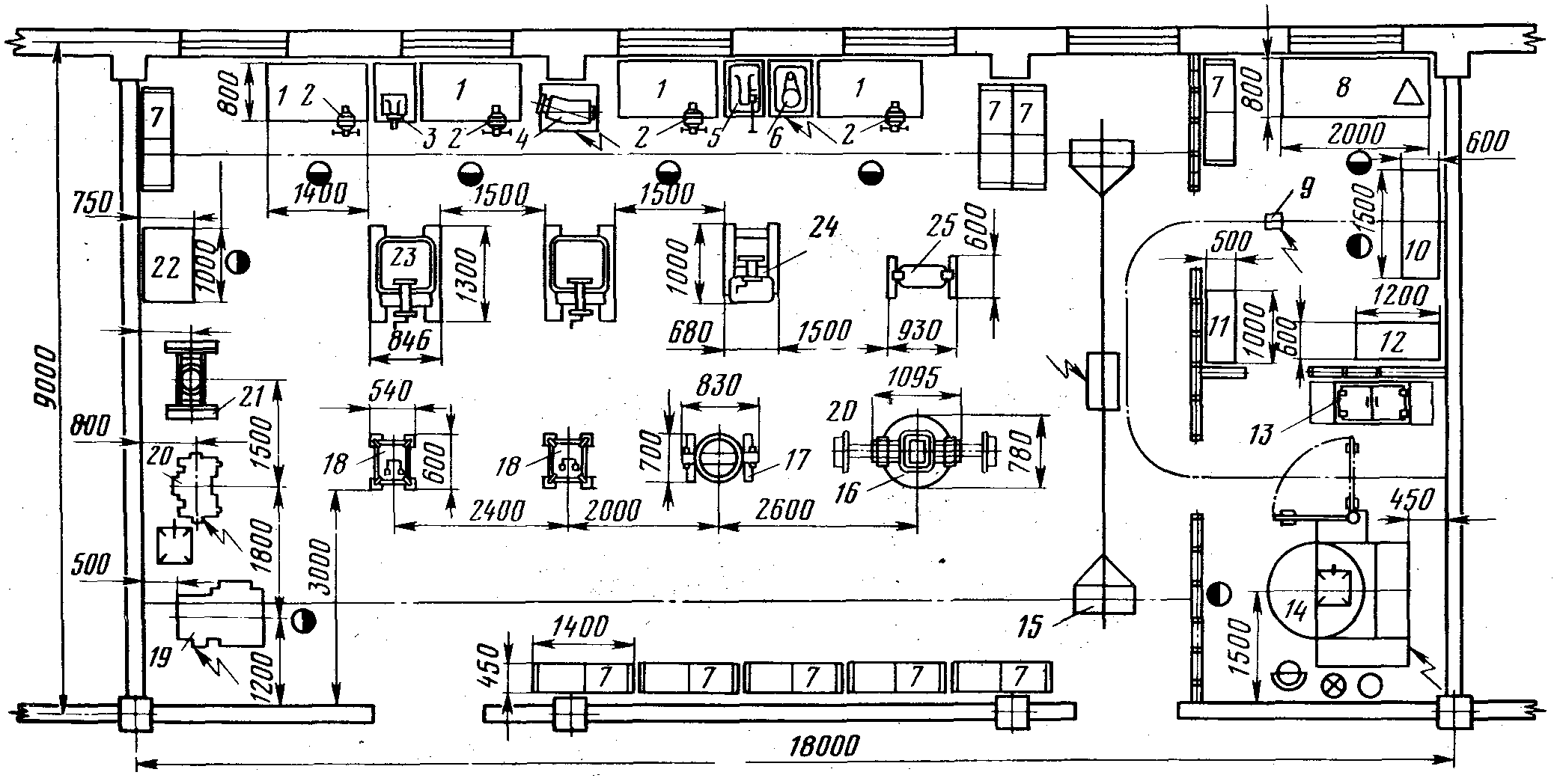

Ниже приводится

пример планировочного решения агрегатного

участка АТП.

Рисунок11.1

Агрегатный участок АТП на 500 автомобилей: 1

-слесарный

верстак; 2 -слесарные тиски; 3 - универсальный

прибор для проверки поршней с шатуном;

4 - станок для шлифования фасок клапанов;

5 - пресс с ручным приводом; 6 -

настольно-сверлильный станок; 7 —

стеллаж для деталей; 8 — стол для контроля

и сортировки деталей; 9 — тельфер; 10 —

универсальные центры для проверки

валов; 11 — ларь для обтирочных материалов;

12 — шкаф для приборов; 13 — ванна для

мойки мелких деталей; 14 — механизированная

мойка крупных деталей; 15 — подвесная

кран-балка; 16 — стенд для ремонта

передних и задних мостов; 17 — стенд для

ремонта редукторов задних мостов; 18 —

стенд для ремонта коробок передач; 19 —

вертикально-сверлильный станок; 20 —

станок для заточки инструментов; 21 —

гидравлический пресс; 22—

проверочная плита; 23, 24 — стенды для

ремонта двигателей; 25 — стенд для

ремонта рулевых механизмов и карданных

валов.

Планировочные

решения зоны хранения автомобилей

определяются типом стоянки, способом

размещения автомобиле-мест хранения

и геометрическими размерами стоянки.

Выбор типа стоянки

(открытый или закрытый) для данных

условий зависит от типа подвижного

состава, вида перевозок, климатических

условий и производится на основе анализа

и технико-экономических расчетов разных

способов хранения . Легковые автомобили

и автобусы, как правило, обеспечивают

стоянками закрытого типа. Грузовые

автомобили в зависимости от климатических

условий могут храниться как на открытых,

так и закрытых или частично закрытых

стоянках. Закрытые стоянки могут быть

наземными и подземными, одноэтажными

и многоэтажными.

Общие

требования и положения.

Независимо от типа к закрытым стоянкам

предъявляются следующие общие требования.

При хранении в

помещениях автоцистерн для

легковоспламеняющихся и горючих

жидкостей помещения эти должны

размещаться в одноэтажных зданиях не

ниже II степени огнестойкости и быть

изолированными от других помещений

стенами с пределом огнестойкости не

менее 0,75 ч.

Для хранения

автомобилей, которые должны быть всегда

готовы к выезду (пожарные, медицинские,

аварийных служб и пр.), необходимо

предусматривать отапливаемые помещения.

Хранение автомобилей

для перевозки фекальных жидкостей,

ядовитых или инфицированных веществ

должно предусматриваться раздельным

друг от друга и в отдельных помещениях.

Таблица 12.1

Рекомендуемые способы хранения

подвижного состава (по ОНТП-01-91)

Тип подвижного

состава

Назначение

Климатический

район

Способы хранения

подвижного состава

1

2

3

4

Легковые

автомобили и

автобусы

Маршрутные и таксомоторные пассажирские перевозки

Очень холодный,

Закрытый

умеренно холодный,

умеренный

Умеренно влажный,

Открытый без

подогрева

умеренно теплый

влажный,умеренно

теплый,

умеренно теплый

2

3

4

с мягкой зимой,

Под

навесом

Перевозка

промышленных, строительных, сельскохозяйст- венных

грузов, контейнеров

теплый влажный

Жаркий сухой,

очень жаркий

сухой

Очень холодный

Для

автомобилей и седельных тягачей

закрытый;

для прицепов и

полуприцепов — открытый

Холодный, умерен но

холодный

Для автомобилей

и седель- ных

тягачей на 30-40 закрытый, на 60-70 %

открытый с

подогревом;

1

2

3

4

Грузовые

автомобили и

автопоезда

Умеренный

Открытый с

подогревом

Остальные районы

Тоже

Перевозка про- довольственных грузов

Очень холодный, холодный,

умеренно холодный

Для автомобилей

и седельных тягачей - закрытый;

для прицепов и

полуприцепов -

открытый

Умеренный

Для

автомобилей и седельных тягачей на

30-40%

закрытый-

Специальные автомобили

Пожарные и

Остальные районы

Открытый без

подогрева

аварийные

автомобили,

Все районы

Закрытый

скорая помощь

Число наружных

ворот в помещениях стоянок принимается

таким же, как и для производственных

помещений.. Движение автомобилей по

проездам на стоянках следует применять

одностороннее, без встреч и пересечений.

Рабочие ворота

на манежных стоянках следует располагать

так, чтобы ось проема ворот являлась

продолжением оси основного внутреннего

проезда. При наличии нескольких ворот

их расположение должно обеспечивать

кратчайшие пути эвакуации автомобилей

из разных частей помещения.

На немеханизированных

стоянках движение автомобилей с этажа

на этаж осуществляется собственным

ходом по рампам, которые могут быть

прямолинейными и криволинейными.

Число рамп

определяется из расчета скорости

движения автомобилей (15 км/ч), интервала

между ними (20 м) и необходимости

обеспечения эвакуации всех автомобилей

из здания в течение 1 ч.

Независимо от

расчета при общем числе до 100 автомобилей,

размещаемых на всех этажах, кроме

первого, устраивается одна однопутная

рампа, предназначенная как для подъема,

так и для спуска. При большем числе

автомобилей (101 - 200) предусматривается

одна двухпутная рампа, одна полоса

движения которой служит для подъема,

а другая - для спуска. При числе автомобилей

(201 - 1000) устраиваются две однопутные

рампы - одна для подъема, другая - для

спуска. При числе автомобилей свыше

1000 устраивается три однопутные или две

двухпутные рампы.

Продольный

уклон прямолинейных рамп должен быть

не более 18 %, а криволинейных - 13 %.

Продольный уклон рамп, не защищенных

кровлей, должен быть не более 10 %.

Число этажей на

немеханизированных стоянках обычно

не превышает пяти. В зданиях высотой

более пяти этажей необходимо

предусматривать лифты. Число лифтов

следует принимать из расчета один

стационарный лифт на каждые 100 автомобилей,

один передвижной лифт на каждые 200

автомобилей, но во всех случаях не менее

двух лифтов.

На полумеханизированных

стоянках подъем и спуск автомобилей

совершаются при помощи лифтов, а по

этажам автомобили движутся своим ходом.

На механизированных

стоянках вертикальное перемещение

автомобилей (при подъеме или спуске)

осуществляется при помощи лифтов, а

горизонтальные (в пределах этажа) - при

помощи подвесных и опорных шахт лифта,

траверсных и буксирующих тележек или

транспортеров.

Помещение для

хранения автомобилей допускается

проектировать без естественного

освещения или с недостаточным по

биологическому действию естественным

освещением.

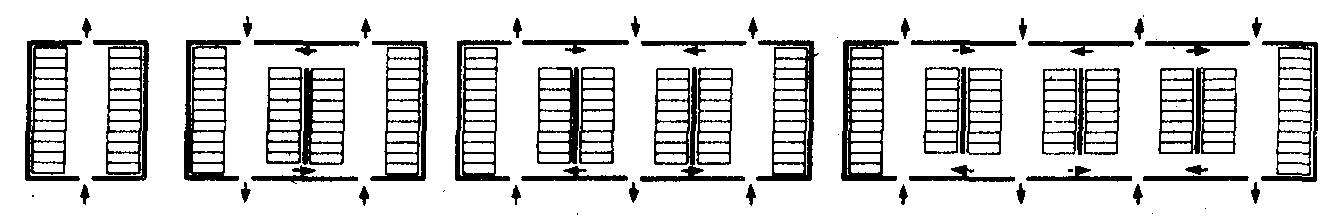

Расстановка

подвижного состава.

Способы расстановки подвижного состава

на автомобиле-местах хранения зависят

от типа стоянки (открытой или закрытой).

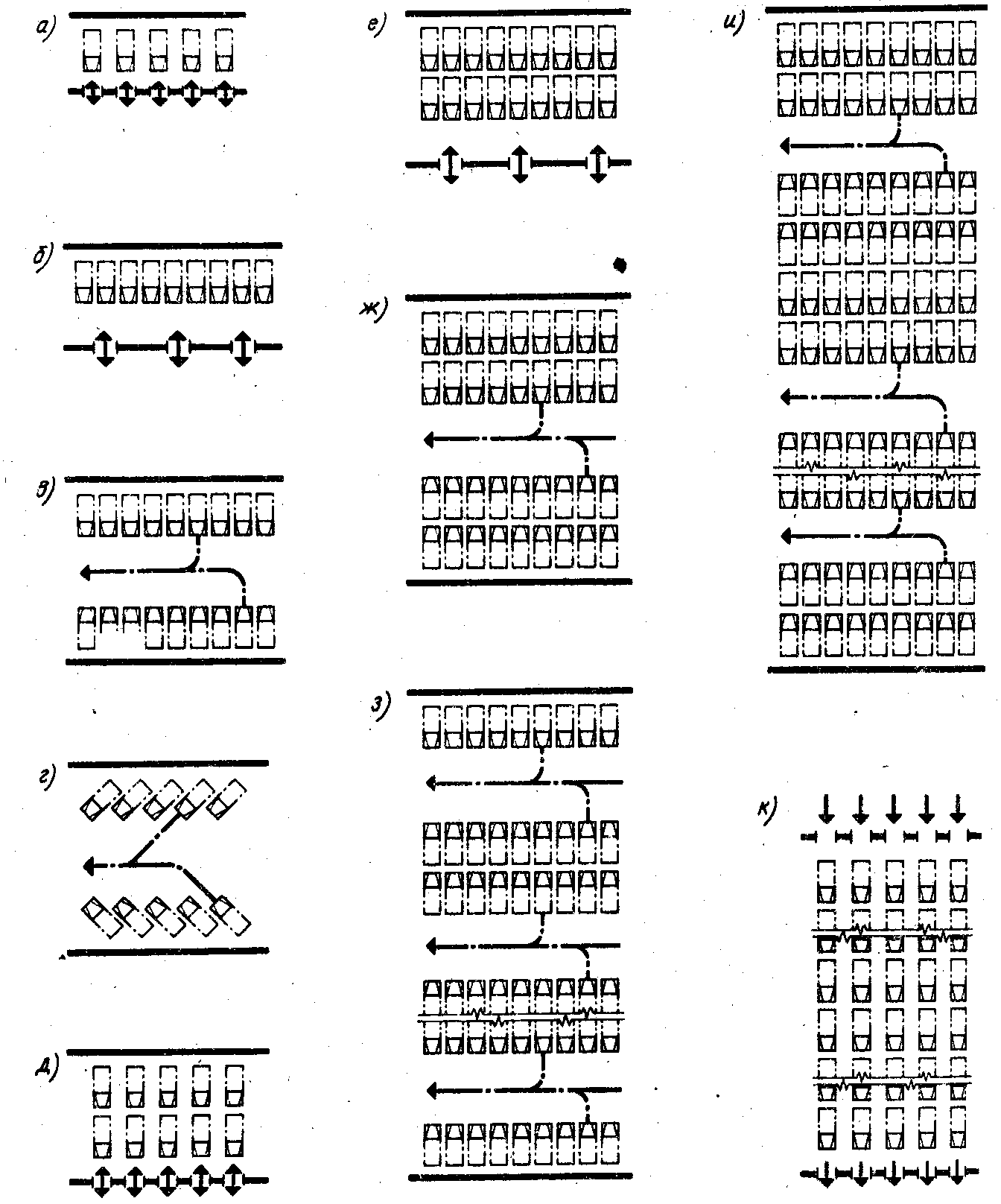

Расстановка

подвижного состава в стоянках закрытого

типа может быть тупиковой и прямоточной,

1 и 2-рядной, с проездом и без проезда,

1- и 2-сторонней, прямоугольной и

косоугольной (рисунок 12.1). Схемы а

- u

предназначены для хранения одиночных

автомобилей и автобусов; схемы а - в

- для

автомобилей, которые постоянно должны

быть готовы к выезду; схема к

- для

автопоездов и сочлененных автобусов.

При

тупиковой расстановке допускается не

более двух (е

- u),

a

при прямоточной (к)

- не более

восьми рядов. В случаях одновременного

хранения автомобилей различных категорий

допускается 3-рядная тупиковая расстановка

(схемы е

и ж)

или 10-рядная прямоточная расстановка

для автомобилей меньших размеров.

Рисунок

12.1. Схемы расстановки автомобилей в

закрытых помещениях для хранения

Рисунок 12.2. Способы

установки автомобилей на место хранения

Однорядная

расстановка обеспечивает независимый

выезд с места всех автомобилей. При

двух- и многорядной расстановках

независимый выезд имеют автомобили

только 1-го ряда. Прямоточная многорядная

расстановка применяется, главным

образом, для однотипного крупногабаритного

подвижного состава (автобусов,

автопоездов), особенно в тех случаях,

когда их выпуск и возврат происходят

по расписанию. Для автопоездов, состоящих

из автомобиля-тягача и прицепа, тупиковая

расстановка не допускается.

По

наличию внутреннего проезда тупиковая

и прямоточная расстановки в зависимости

от того, входит или не входит в площадь

помещения проезд, по которому движутся

автомобили перед установкой на место

хранения и после выезда с него,

подразделяются на расстановку с

внутренним проездом (в,

г, ж, з, и) и

без внутреннего проезда (о,

б, д, е и к).

Расстановка без проезда требует большого

числа ворот, поэтому при суровом климате

ее применение нецелесообразно. При

прямоточной расстановке возможна

комбинация этих двух разновидностей,

когда автомобили имеют непосредственный

въезд на места; а выезд с мест по проезду

или наоборот.

При

тупиковой расстановке в помещениях

заезд автомобиля обычно выполняется

задним ходом, а выезд с места - передним

(рисунок 12.2, а),

так как это требует меньшей площади и

обеспечивает быстрый выезд. Возможен

и другой вариант - заезд передним ходом,

а выезд - задним. При тупиковой расстановке

на открытой площадке при использовании

средств облегчения пуска двигателей

в холодное время автомобили обычно

устанавливаются на место передним

ходом (рисунок 12.2 б).

Прямоточная

расстановка (рисунок 12.2, е)

имеет преимущество перед тупиковой,

поскольку она исключает применение

заднего хода. Это преимущество становится

особенно ощутимым с увеличением

габаритных размеров подвижного состава

и ухудшением его маневренности.

По

углу расстановки автомобилей к оси

внутреннего или наружного проезда

расстановка подразделяется на

прямоугольную (рисунок 12.3.а)

и косоугольную (рисунок 12.3, б).

При прямоугольной расстановке продольная

ось автомобиля и ось проезда находятся

под углом 90°, а при косоугольной этот

угол составляет обычно от 30° до 60°.

Разновидностью косоyгoльнoй расстановки

является паркетная (рисунок 12.3, в).

Рисунок

12.3. Расстановка автомобилей относительно

оси проезда

Рисунок

12.4 Изменение площади проезда в зависимости

от способа расстановки (Б,

Б1

и Б2

-ширина

проезда)

Прямоугольная

расстановка ( рисунок 12.4, а)

требует большей ширины проезда, чем

косоугольная, однако по площади она

экономичней косоугольной. Это объясняется

тем, что при косоугольной расстановке

возникает неиспользуемая площадь,

замкнутая в треугольниках, образуемых

перед автомобилем и позади него (на

рисунках зачернены). Кроме того, при

косоугольной расстановке хотя и

сокращается ширина проезда, но

увеличивается его длина, что в итоге

дает приращение площади проезда (рисунок

12.4, г).

С

уменьшением угла расстановки увеличиваются

площадь треугольника и длина проезда,

в результате чего общая площадь, несмотря

на сокращение ширины проезда, возрастает

(рисунок 12.4, б).

При

паркетной расстановке число треугольников

уменьшается (рисунок 12.4, в),

благодаря чему по экономичности она

занимает промежуточное значение между

прямоугольной и косоугольной

расстановками.

Прямоточная

расстановка имеет преимущества перед

косоугольной не только в отношении

экономичности, но и в отношении

универсальности заезда (как передним,

так и задним ходом). При косоугольной

расстановке в зависимости от направления

движения и угла расстановки автомобиле-мест

относительно оси проезда заезд

производится только при движении машины

передним или задним ходом.

Косоугольную

расстановку часто применяют при

кратковременном хранении легковых

автомобилей на открытых уличных

стоянках, при хранении крупногабаритного

подвижного состава и при реконструкции

автотранспортных предприятий при

ограниченной ширине проезда.

Расстановка

автомобиле-мест хранения на открытых

площадках территории АТП зависит от

типа подвижного состава и наличия

устройств для подогрева автомобилей

в холодное время года (рисунок 12.5). Схемы

а-г

предназначены для расстановки подвижного

состава без устройств для подогрева

автомобилей, схемы д-ж

- с устройствами

для подогрева. Расстановка по схемам

а, б и

д предназначена

для хранения одиночных автомобилей и

автобусов; по схемам в

и е

- для автопоездов в составе автомобиля-тягача

с полуприцепами и сочлененных автобусов;

по схемам г

и ж

- для автопоездов в составе автомобиля

с одним или несколькими прицепами.

При размещении

подвижного состава на открытых площадках

рекомендуется принимать угол между

продольной осью автомобиля и осью

внутреннего проезда для одиночных

автомобилей и автобусов 90°, а для

автопоездов и сочлененных автобусов

45-60°.

Геометрические

размеры стоянки.

При известном способе расстановки

автомобилей размеры стоянки определяются:

числом автомобиле-мест

хранения;

габаритными

размерами автомобилей (прицепов);

нормируемыми

расстояниями между автомобилями, а

также между автомобилями и элементами

здания;

шириной проезда,

необходимого для маневрирования

автомобилей при их установке на место

хранения и выезда с него.

На геометрические

размеры помещения стоянки значительное

влияние оказывают колонны, несущие

перекрытия. Сетка колонн зависит от

длины перекрываемого пролета и

конструкции перекрытия. Выбор той или

иной сетки колонн определяется

объемно-планировочным решением здания

стоянки.

Планировочные

схемы стоянок, различные по числу секций

и их расположению для однотипных

автомобилей, приведены на рисунке 12.6.

Нормируемые

расстояния от автомобиля до элементов

здания в зонах хранения установлены

ОНТП в зависимости от категории

автомобилей.

Рисунок

12.5. Схема

расстановки подвижного состава на

открытых площадках хранения.

Рисунок 12.6

Планировочные схемы стоянок

Определение

ширины проезда в зове хранения (стоянки).

Ширину проезда на

стоянках

закрытого типа и открытых площадках

при проектировании можно определил

графическим методом. Ширина проезда

на стоянках закрытого типа определяется

исходя из следующих требований:

автомобиль должен

въезжать на место задним ходом с одного

разворота;

расстояние от

движущегося автомобиля до стоящих на

местах автомобилей или части здания

должно быть не менее радиуса внутренней

защитной зоны;

расстояние от

движущегося автомобиля до противоположного

ряда автомобилей или любого вида

ограждения должно быть не менее внешней

защитной зоны.

Ниже приведены

размеры (в метрах) внешней (левая колонка)

и внутренней (правая колонка) защитных

зон в зависимости от длины автомобиля:

До

6м. ....................………..... 0,7 0,2

Свыше 6 до 8 м

..........…........ 0,8 0,3

« 8 » 12 м

...................... 1,0 0,4

« 12 м

.……………...1,0 0,4

Для

определения графическим способом

ширины проезда на стоянках закрытого

типа (рисунок 12.7) для случая выезда

автомобиля передним ходом в произвольном

масштабе изображают в виде прямоугольников

два рядом стоящих на требуемом расстоянии

автомобиля. Принимают, что автомобиль,

стоящий слева, выезжает в правую сторону.

Пользуясь радиусами поворота R1

или R2,

определяют на прямой ON

(продолжение оси заднего моста автомобиля)

точку O

— центр поворота автомобиля.

Далее

автомобиль предварительно необходимо

передвинуть несколько вперед в

направлении его продольной оси до того

момента, когда окружность, описываемая

радиусом R2,

будет

касательной к окружности, описанной

радиусом r

из точки М.

Для этого через точку О

проводят прямую ОХ,

параллельную продольной оси автомобиля,

радиусом R2-

r

с центром в точке М

проводят дугу, которой засекают прямую

ОХ

в точке О'.

Точка О'

и является искомым центром поворота

при новом положении автомобиля, а прямая

O'N',

параллельная прямой ON,

соответствует новому положению заднего

моста автомобиля. Зная это новое

положение, можно нанести контуры

автомобиля, в затем радиусом R1

описать

из точки О'

окружность

до пересечения последней в точке С'

с прямой ОХ.

Расстояние

СС'

является минимальной, теоретически

необходимой шириной проезда. Отложив

на продолжении прямой OO'

отрезок Z

- ширину внешней зоны, получим величину

S

- полную ширину проезда. Последовательность

построения не изменится, если автомобили

в ряду расположены под углом к продольной

оси проезда или если автомобиль

разворачивается не вправо, а влево.

Ширину проезда

при хранении на открытых площадках

определяют с учетом следующих условий:

автомобили

въезжают на место хранения передним

или задним ходом;

при въезде на

место или выезде с него допускается

разворот автомобиля в проезде с

однократным применением передачи

заднего хода (при въезде передним

ходом);

расстояние от

движущегося автомобиля до стоящих на

местах автомобилей или ближайших

частей здания должно быть не менее

внутренней защитной зоны;

расстояние от

движущегося автомобиля до противоположного

ряда автомобилей или любого вида

ограждения должно быть не меньше

внешней защитной зоны.

При

выезде автомобиля задним ходом положение

центра поворота автомобиля О'

(рисунок 12.8) определяется пересечением

дуги окружности, описанной из точки М

радиусом R1+r,

и прямой ОХ.

Дальнейшее

построение, вытекающее из условий

допустимости применения заднего хода

при въезде на место или выезда с него,

ясно из рисунка 12.8.

При въезде

автомобиля на место стоянки задним

ходом и выезде передним ходом метод

построения такой же, как и в случае

выезда автомобиля при хранении на

стоянке закрытого типа.

Ширина проездов

в помещениях для хранения подвижного

состава на открытых площадках в

зависимости от способа установки

автомобилей на места хранения согласно

ОНТП приведена в /10/.

Таблица

12.2

Расстояние между автомобилями, а также

между автомобилями и элементами зданий

на автомобиле-местах хранения и ожидания

ТО и ТР

Примечание.

При хранении автомобилей на открытых

площадках и под навесами расстояния,

указанные в таблице, увеличиваются для

автомобилей на 0,1 м, а для автопоездов

и сочлененных автобусов – на 0,2 м. При

оборудовании площадки устройствами

для обогрева автомобилей расстояние

от передней стороны автомобилей всех

категорий до этих устройств должно

быть 0,7 м.

Рисунок

12.7. Графическое определение ширины

проезда на стоянке при выезде автомобиля

передним и задним ходом.

Для

оценки технического уровня разработанного

в КП проектного

решения АТП используются следующие

основные технико-экономические

показатели (ТЭП):

численность

производственных рабочих - Р;

число

рабочих постов - X;

площадь

производственно-складских помещений

– SП.

Технико-экономические

показатели для условий проектируемого