- •Принятые условные обозначения

- •Предельные отклонения размеров по глубине пазов в зависимости от высоты шпонки h

- •Размеры шпонки нормальной и эквивалентной низкой формы

- •Значение функции Лапласа

- •Библиографический список

- •150701 – «Проектирование технологических машин и комплексов»

- •151000 - «Технологические машины и оборудование»

- •394036, Воронеж, пр. Революции, 19

4. Расчет рабочих и контрольных калибров

Предельные калибры для контроля гладких цилиндрических деталей выполняются в виде пробок и скоб. Для контроля каждого размера необходимо иметь два предельных калибра – проходной (ПР) и непроходной (НЕ). На изготовление таких калибров, как и на изготовление деталей, задается величина допуска. Валы и отверстия с допусками точнее IT6 проверять калибрами не рекомендуется.

Построение полей допусков калибров-пробок и калибров-скоб, а также расчет их размеров производится для одного сопряжения по указанию преподавателя.

Пример.

Порядок построения полей допусков сопряжения деталей с посадкой Ø26 Н7 / m6.

Порядок расчета

По таблицам допусков на гладкие цилиндрические соединения ГОСТ 25347-82 (СТ СЭВ 144-88) определяем величины отклонений:

отверстия 26 Н7: ES = + 0,021 мм; ЕI = 0 мм;

вала 26 m6: es = + 0,021 мм; ei = + 0,008мм. Строятся поля допусков этих деталей (рис. 2).

Рис. 2. Схема

расположения полей допусков посадки

26

![]() мм

мм

Размечаем нулевые линии для построения полей допусков калибров:

а) калибры-пробки (для контроля отверстий):

- проходная сторона (наименьшее отверстие) – 26,000 мм;

- непроходная сторона (наибольшее отверстие) – 26,021 мм;

б) калибры-скобы (для контроля валов):

- проходная сторона (наибольший вал) – 26,021 мм;

- непроходная сторона (наименьший вал) – 26,008 мм.

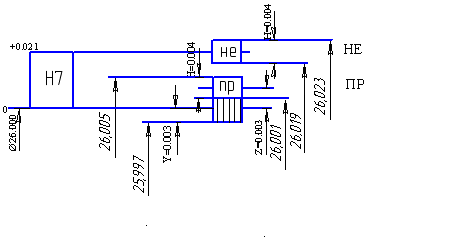

Схемы расположения полей допусков отверстия, вала и полей допусков калибров представлены на рис. 3 и 4.

Рис. 3. Схема расположения поля допуска отверстия

и полей допусков калибров

Рис. 4. Схема расположения поля допуска вала

и полей допусков калибров

По таблицам допусков на калибры (ГОСТ 24853-81) выбираем отклонения:

для пробок: Z = 3,0 мкм, Y = 3,0 мкм, Н = Hs = 4,0 мкм;

для скоб Z1 = 3,0 мкм, Y1 = 3,0 мкм, H1 = 4 мкм, Нр = 1,5 мкм.

Поля допусков калибров строятся от соответствующих нулевых линий. Участок износа штрихуется вертикальными линиями.

Рассчитываем предельные размеры калибров, результаты оформляем в виде табл. 6.

Калибр-пробка:

- наибольший размер проходной новой калибр-пробки ПРmаx, мм:

ПРmаx= Dmin + Z + H/2 = 26 + 0,003 + 0,004/2 = 36,005 мм;

- наибольший размер непроходной калибр-пробки НЕmax, мм:

НЕmax = Dmax + H/2 = 26,021 + 0,004/2 = 26,023 мм;

- наименьший размер изношенной проходной калибр-пробки ПРизн, мм:

ПРизн = Dmin - Y = 26,000 - 0,003 = 25,997 мм.

Калибр-скоба:

- наименьший размер проходной новой калибр-скобы ПРmin, мм:

ПРmin= dmax – Z1 - H1/2 = 26,021 - 0,003 - 0,004 = 26,016 мм;

- наибольший размер изношенной проходной калибр-скобы ПРизн, мм:

ПРизн = dmax +Y1 = 26,021+ 0,003 = 26,024 мм;

- наименьший размер непроходной калибр-скобы НЕmin , мм:

НЕmin= dmin - H1/2 = 26,008 - 0,004/2 = 26,006 мм;

Таблица 6

Размеры, мм |

Для пробок |

Для скоб |

Проходная сторона |

||

Наибольший |

26,005 |

26,020 |

Наименьший |

26,001 |

26,016 |

Изношенный |

25,997 |

26,024 |

Непроходная сторона |

||

Наибольший |

26,023 |

26,008 |

Наименьший |

26,019 |

26,006 |

Определяем исполнительные размеры калибров для простановки их на чертежах:

- для пробок:

ПРисп = (ПРmax)-H = 26,005-0,004 мм,

НЕисп = (НЕmax)-H = 26,023-0,004 мм;

- для скоб:

ПРисп = (ПРmin)+H = 26,016+0,004 мм,

НЕисп=(НЕmin)+Н=26,006+0,004 мм.

Определим наибольшие, наименьшие и исполнительные размеры контрольных калибров [7]:

К-ПРmax = dmax - Z1 + HP/2 = 26,021 - 0,003 + 0,0015/2 = = 26,01875 мм;

К-ПРmin= dmax - Z1- HP/2 = 26,021 - 0,003 - 0,0015/2 = = 26,01725 мм;

К-ПРисп = (К-ПРmax)- Hр=26,018750,0015 мм;

К-НЕmax =dmin + HP/2 = 26,008 + 0,0015/2 = 26,00875 мм;

К-НЕmin = dmin - HP/2 = 26,008 - 0,0015/2 = 26,00725 мм;

K-HEисп = (K-HEmax)-Hp = 26,00875-0,0015 мм;

K-Иmax = dmax +Y1 + HP/2 = 26,021 + 0,003 + 0,0015/2 = = 26,02475 мм;

K-Иmin = dmax + Y1 - HP/2 = 26,021 + 0,003 - 0,0015/2 = = 26,02325 мм;

K-Иисп = (K-Иmax)-Hp = 26,02475-0,0015 мм.

5. Расчет точности зубчатой передачи

5.1. Выбор степеней точности и расчет бокового зазора зубчатой передачи

Система допусков цилиндрических зубчатых передач внешнего и внутреннего зацепления с прямозубыми, косозубыми и шевронными колесами с делительным диаметром до 6300 мм, модулем зубьев с 1 до 55 мм с исходным контуром по ГОСТ 13755-81 (СТ СЭВ 308-76) включена в ГОСТ 1643-81 имеет следующие особенности:

а) установлено 12 степеней точности, из которых 1-я и 2-я степени являются перспективными и допуски для них не разработаны;

б) для каждой степени точности существуют нормы кинематической точности, плавности работы, контакта зубьев. Допускается комбинирование норм разных степеней точности;

в) независимо от степени точности имеется 6 видов сопряжений и 8 видов бокового зазора по нерабочим поверхностям зубьев.

Точность изготовления цилиндрических зубчатых колес и передач задается номером степени и буквой вида сопряжения. При комбинировании разных степеней точности обозначение состоит из последовательно нанесенных номеров степеней точности и букв вида сопряжения и допуска на боковой зазор.

Для устранения возможности заклинивания передачи при нагреве и обеспечения нормальных условий смазки передачи должны иметь гарантированный боковой зазор jn min. Независимо от степени точности стандартом установлено шесть видов сопряжения зубчатого колеса в передаче, обозначаемых A, B, C, D, E, H (в порядке уменьшения бокового зазора) и восемь видов допуска Tj: d, c, b, a, h, x, y, z. Наибольшие предельные значения бокового зазора и колебание его значения в разных передачах одной точности ограничивается видом допуска на боковой зазор.

Пример.

Назначить степень точности зубчатого колесо по трем видам норм: кинематической точности, плавности работы, контакта зубьев; рассчитать гарантированный минимальный боковой зазор:

- число зубьев ведущего колеса Z1 = 60;

- число зубьев ведомого колеса Z2 = 36;

- окружная скорость колеса Vокр = 30м/с;

- модуль зубчатой передачи m = 5мм;

- ширина колеса В = 120мм;

- рабочая температура колеса и корпуса: tкол = 75°C, tкорп = 55°C;

- материал колес: силумин; корпуса: чугун; вид передачи: скоростной редуктор.

Выбрать измерительные средства для контроля точности по всем видам норм точности контролируемых параметров. Выполнить сборочный чертеж зубчатого колеса.

Порядок расчета

По величине скорости Vокр, м/с, выбираем степени точности зубчатой передачи и затем корректируем по виду передачи [2].

Выбираем степень точности (по нормам плавности) 5. Для скоростных передач норма контакта принимается на одну степень ниже 6, по нормам кинематической точности 5.

Определяем межосевое расстояние aw, мм, по формуле

![]() ,

,

где aw – межосевое расстояние, мм;

Z1 – число зубьев ведущего колеса, Z1 = 36;

Z2 – число зубьев ведомого колеса, Z2 = 60;

m – модуль зубчатой передачи, мм, m = 1,5, мм;

aw

=

![]() мм.

мм.

Определяем температурную компенсацию зазора jn1, мм, и оптимальную толщину слоя смазки jn2, мкм, по формуле

jn1 = aω[α1 (tкол - 20˚C) – α2 (tкорп - 20˚C)] 2sin α,

где jn1 - часть бокового зазора на температурную компенсацию, мм;

α1 и α2 – температурный коэффициент линейного расширения материала ведущего и ведомого колеса соответственно, град-1, α1 = 19∙10-6 град-1, α2 =11∙10-6 град-1 ;

tкол – температура колес, ˚С, tкол = 75˚ С;

tкорп – температура корпуса, ˚С, tкорп = 55˚ С;

α - угол зацепления ведущего колеса, α = 20˚;

jn1 = 240[19∙10-6 (75 - 20) - 11∙10-6(55 - 20)]∙2 sin 20˚ = 97,9 мм,

jn2 = 30∙m,

jn2 = 30·5 = 150 мкм.

Определяем минимальный боковой зазор передачи jnmin, мкм, по формуле

jnmin = jn1 + jn2 ,

jnmin = 0,090 + 150 = 150 мкм.

По [1] выбираем вид сопряжения А.

Таким образом, степень точности передачи 5 – 5 – 6 А ГОСТ 1643-81.

5.2. Выбор измерительных средств для контроля комплексов зубчатых колес

Стандарт на допуски зубчатых колес и передач (ГОСТ 1643-81) предусматривает для каждой нормы точности ряд показателей [3]. Однако на основании многолетнего опыта работы каждый вид машиностроения разрабатывает свои рекомендации по выбору комплексов контролируемых параметров. Для химического и пищевого машиностроения эти рекомендации приведены в работе [2], по которой и следует подбирать комплексы для контроля зубчатых колес. Измерительные средства для контроля каждого комплекса выбираются с учётом степени точности и основных характеристик колес по справочным данным [2, 4, 5].

Пример.

Выбрать для контролируемых параметров средства их измерений.

По таблице 5.5 [2] определяем контролируемые параметры:

нормы кинематической точности при степени точности 5:

- наибольшая кинематическая погрешность, Fi', определяемая по формуле [2]

![]() ,

,

- колебания длины общей нормали, FvWr ;

- рекомендуемая погрешность шага, Fp ;

- накопленная погрешность k - шагов, Fpk;

2) нормы плавности при степени точности 5:

- отклонение шага зацепления, fpb;

-

погрешность профиля,

![]() ;

;

3) норма контакта зубьев при степени точности 6:

-

погрешность направления зуба,

![]() ;

;

4) нормы бокового зазора при виде сопряжения А:

- наименьшее дополнительное смещение исходного контура, Aнe;

- допуск на смещение исходного контура, Тн .

Значения данных параметров определяем исходя из величины диаметров делительной окружности колеса и шестерни d1, d2 мм, которые определяются по формуле

d1= m ∙ z1,

d1![]() мм,

мм,

d2 = m ∙ z2,

d2![]() мм.

мм.

Значения контролируемых параметров для шестерни и колеса представлены в табл. 8.

Таблица 8

Нормы |

Для колеса Z2 = 60, Dд2 = 300 мм |

Для шестерни Z1 = 36, Dд1 = 180 мм |

|

1 |

2 |

3 |

4 |

5 5 |

Кинематической точности |

Наибольшая кинематическая погрешность, Fi' = 38 мкм |

Наибольшая кинематическая погрешность, Fi' = 33 мкм |

Рекомендуемая погрешность шага, Fp = 30 мкм |

Рекомендуемая погрешность шага, Fp = 25 мкм |

||

Накопленная погрешность k - шагов, Fpk = 25 мкм |

Накопленная погрешность k - шагов, Fpk = 22 мкм |

||

5 |

Плавности работы |

Отклонение шага зацепления, fpb = ± 9 мкм |

Отклонение шага зацепления, fpb = ± 9 мкм |

Погрешность профиля ff = 8 мкм |

Погрешность профиля ff = 8 мкм |

||

Продолжение табл. 8

1 |

2 |

3 |

4 |

6 6 |

Контакта зубьев |

Погрешность направления зуба, Fβ = 19 мкм |

Погрешность направления зуба, Fβ = 16 мкм |

А А |

Бокового зазора |

Наименьшее дополнительное смещение исходного контура, Aнe = 290 мкм |

Наименьшее дополнительное смещение исходного контура, Aнe = 250 мкм |

Допуск на смещение исходного контура, Тн = 110 мкм |

Допуск на смещение исходного контура, Тн = 110 мкм |

Средства измерения зубчатых колес указаны в табл. 9.

Таблица 9

Обозначение контролируемого параметра |

Наименование измерительного прибора |

Степень точности |

Пределы измерения, мм |

Fi' |

БВ-5058 для контроля кинематической погрешности |

3-8 |

m = 1-8 d = 20-320 |

Fp Fpk

|

БВ – 5056 для автоматического контроля накопленной погрешности k – шагов, шага по колесу от отклонение шага |

2-3 |

m = 1-16 d = 20-400 |

|

БВ – 5061 цехового типа для контроля зубчатых колес |

≥ 4 |

m = 1-8 d = 20-30 |

|

БВ – 5070 универсальный эвольвентомер |

≥ 3 |

m = 1-16 d = 20-340 |

Fβ |

Универсальный эвольвентомер с участком для контроля винтовой линии (с ходомером) БВ - 5062 |

≥ 3 |

m = 1-12

|

Aнe |

|

|

m = 1-12

|

Тн |

Нормалимер НЦ 23500-23800 |

≥ 3 |

m = 1-12

|

5.3. Расчет допусков на элементы шпоночного соединения, резьбового соединения, шлицевого соединения или шпоночного соединения

5.3.1. Расчет допусков на элементы резьбового соединения

Пример.

Для резьбового соединения M24 – 7H/7g6g определить допуски, предельные отклонения, размеры и зазоры. Начертить схемы полей допусков для основных диаметров резьбы.

Порядок расчета

Определяем основные размеры гайки и болта М24 с крупным шагом [3, 6, 8-10] Р = 3 мм:

наружный диметр резьбы d = D = 24 мм;

средний диаметр резьбы d2 = D2 = 24 – 2 + 0,051 = 22,051 мм;

внутренний диаметр резьбы d1 = D1 = 24 – 4 + 0,752 = =20,752 мм.

Поля допусков для наружной резьбы заданы: по среднему диаметру d2 – 7g, по наружному диаметру d – 6g, по внутреннему диаметру d1 допуск не устанавливается. Для внутренней резьбы: по среднему диаметру D2 и по внутреннему диаметру D1 – 7H, по наружному диаметру D допуск не устанавливается.

Определяем предельные отклонения для диаметров наружной и внутренней резьбы [3, 6, 11], рассчитываем допуски и записываем их в виде табл. 11.

Таблица 11

Предельные отклонения, мкм |

Наружная резьба |

Внутренняя резьба |

||||

Поле допуска 7g6g |

Поле допуска 7H |

|||||

d |

d2 |

d1 |

D |

D2 |

D1 |

|

Верхнее (es, ES) |

-48 |

-48 |

-48 |

– |

+335 |

+630 |

Нижнее (ei, EI) |

-423 |

-298 |

– |

0 |

0 |

0 |

Допуск, мкм |

375 |

250 |

– |

– |

335 |

630 |

Определяем предельные размеры и предельные зазоры в посадке:

Для наружной резьбы:

dmax = 24 – 0,048 = 23,952 мм, dmin = 24 – 0,423 = 23,577 мм;

d2 max = 22,051 – 0,048 = 22,003 мм, d2 min = 22,051 – 0,298 = = 21,753 мм;

d1 max = 20,752 – 0,048 = 20,704 мм, d1 min не нормируется.

Для внутренней резьбы:

Dmax не нормируется, Dmin = 24 мм;

D2 max = 22,051 + 0,335 = 22,386 мм, D2 min = 22,051 мм;

D1 max = 20,752 + 0,630 = 21,382 мм, D1 min = 20,752 мм.

Предельные зазоры резьбовой посадки:

для наружного диаметра

Smin = Dmin – dmax = 24 – 23,952 = 0,048 мм = 48 мкм;

для среднего диаметра

Smin = D2 min – d2 max = 22,051 – 22,003 = 0,048 мм = 48 мкм,

Smax = D2 max – d2 min = 22,386 – 21,753 = 0,633 мм = 633 мкм;

для внутреннего диаметра

Smin = D1 min – d1 max = 20,752 – 20,704 = 0,048 мм = 48 мкм.

Схемы полей допусков изображены на рис. 8.

Рис. 8. Схема полей допусков резьбового соединения M24 – 7H/7g6g

5.3.2. Расчет допусков на элементы шлицевого соединения

Пример.

Расшифровать условное обозначение прямобочного шлицевого соединения D – 8 56 62 H7/g6 10 F8/f8, вычислить предельные размеры шлицевых поверхностей втулки и вала, начертить эскизы поперечных разрезов шлицевого соединения и составляющих его деталей, проставить на эскизах основные размеры с условными обозначениями полей допусков.

Порядок расчета

Заданное шлицевое соединение имеет следующие параметры: число зубьев (шлицев) z = 8, номинальные размеры внутреннего диаметра d = 56 мм, наружного диаметра D = 62 мм, ширины зуба b = 10 мм.

Центрирование шлицевого соединения осуществляется по наружному диаметру 5, 6. Посадка по центрирующему диаметру 62 H7/g6 мм. Определяем предельные отклонения втулки ES = +30 мкм, EI = 0 и предельные отклонения вала es = – 10 мкм, ei = – 29 мкм.

Предельные размеры втулки и вала:

Dmaxвтулки = D + ES = 62 + 0,030 = 62,030 мм;

Dminвтулки = D + EI = 62 + 0 = 62 мм;

Dmaxвала = D + es = 62 – 0,010 = 61,990 мм;

Dminвала = D + ei = 62 – 0,029 = 61,971 мм.

Предельные зазоры в посадке:

Smax = Dmaxвтулки – Dminвала = 62,030 – 61,971 = 0,059 мкм;

Smin = Dminвтулки – Dmaxвала = 62 – 61,990 = 0,010 мкм.

Посадка по ширине зуба 10 F8/f8 мм. Предельные отклонения для втулки и вала ES = +35 мкм, EI = + 13 мкм, es = – 13 мкм, ei = – 35 мкм.

Предельные размеры втулки и вала:

bmaxвтулки = b + ES = 10 + 0,035 = 10,035 мм;

bminвтулки = b + EI = 10 + 0,013 = 10,013 мм;

bmaxвала = b + es = 10 – 0,013 = 9,987 мм;

bminвала = b + ei = 10 – 0,035 = 9,965 мм.

Предельные зазоры в посадке:

Smax = bmaxвтулки – bminвала = 10,035 – 9,965 = 0,070 мкм;

Smin = bminвтулки – bmaxвала = 10,013 – 9,987 = 0,026 мкм.

Для нецентрирующей поверхности – внутреннего диаметра d установлено поле допуска Н11 для втулки, а для вала d1 поле допуска не установлено, т.к. по внутренней поверхности остается зазор с = d – d1. Для втулки предельные отклонения равны ES = +190 мкм, EI = 0. Предельные размеры для втулки:

d maxвтулки = d + ES = 56 + 0,190 = 56,190 мм;

d minвтулки = d + EI = 56 + 0 = 56 мм.

Номинальный размер вала d1 = 53,6 мм.

В ыполним

схему расположения полей допусков по

наружному (центрирующему) диаметру и

по ширине зуба (рис. 9).

ыполним

схему расположения полей допусков по

наружному (центрирующему) диаметру и

по ширине зуба (рис. 9).

Рис. 9. Схемы расположения полей допусков шлицевого соединения D – 8 56 62 H7/g6 10 F8/f8

Условное обозначение шлицевой втулки D – 8 56 62 H7 10 F8, условное обозначение шлицевого вала D – 8 56 62 g6 10 f8.

Выполним эскизы поперечных разрезов шлицевого соединения и составляющих его деталей с указанием основных размеров и условных обозначений полей допусков. На эскизах поперечных разрезов шлицевого вала (рис. 10) и шлицевой втулки (рис. 11) укажем допуск симметричности плоскости симметрии шлицев относительно оси поверхности 62 мм. Величину допуска определим по ГОСТ 24643 12 для степени точности 8.

Рис. 10. Эскиз поперечного разреза шлицевого вала

Рис. 11. Эскиз поперечного разреза шлицевой втулки

Эскиз поперечного разреза шлицевого соединения представлен на рис. 12.

Рис. 12. Эскиз шлицевого соединения

5.3.4. Расчет допусков на элементы шпоночного соединения

Пример.

По заданному диаметру вала (d = 28 мм), виду шпоночного соединения (плотное) и форме стандартной шпонки (призматическая) выбрать посадку (прил. 1):

ширину шпонки – b = 8 мм;

высоту шпонки – h = 7 мм;

глубину паза вала – t1 = 4 мм;

глубину паза втулки – t2 = 3,3 мм;

длину шпонки (произвольно) – l = 20 мм (прил., табл. 2).

Вычисляем размеры: d – t1 = 28 – 4 = 24 мм; d + t2 = 28 + 3,3 = = 31,3 мм.

2. Поля допусков для деталей шпоночного соединения по ширине b выбираем из прил. табл. 1.

Для нормального соединения поле допусков по ширине b: шпонки – h9; для паза вала – N9; паза втулки – Js9.

Таблица 12

Вид шпоночного соединения |

Поля допусков по ширине b |

||

шпонки |

паза вала |

паза втулки |

|

нормальное |

h9 |

N9 |

Js9 |

Посадки: шпонка - паз вала 14 N9/h9 мм; шпонка – паз втулки 14 Js9/h9 мм.

3. Определяем предельные отклонения, предельные размеры, зазоры и натяги для деталей шпоночного соединения.

Для шпонки h9: верхнее отклонение – es = 0; нижнее отклонение – ei = es – IT9 = 0 – 36 = - 36 мкм; предельные размеры – bmax = bн + es = 8 + 0 = =8 мм; bmin = bн – ei = 8 – 0,036 = 7,964 мм.

Для паза вала N9: верхнее отклонение – ES = 0 мкм; нижнее отклонения – EI = + 36 мкм; предельные размеры – b3min = 8 – – 0,036 = 7,964 мм, b3max = 8 + 0 = 8 мм.

Для паза втулки Js9: ES = +18 мкм, EI = -18 мкм, b1max = = 8,018 мм, b1min = 7,982 мм.

4. Построим схему расположения полей допусков деталей шпоночного соединения, нанесем предельные отклонения, предельные размеры и определим зазоры (натяги).

В соединении паз вала – шпонка:

S1max = b1max – bmin = 8 – 7,964 = 0,036 мм;

N1max = bmax – b1min = 8 – 7,964 = 0,036мм;

В соединении паз втулки – шпонка:

S3max = b3max – bmin = 8,018 – 7,964 = 0,054 мм;

N3max = bmax – b3min = 8 – 7,982 = 0,018 мм.

5. Назначим отклонения на все остальные размеры шпонки и шпоночных пазов на валу и во втулке:

на высоту шпонки – 7h11(-0,1) мм; на длину шпонки – 20h14(-0,52) мм;

на длину паза вала – 20 h15(+0,84) мм; на глубину паза вала – d – t1 = 24-0,2 мм; на глубину паза втулки – d + t2 = 31,3+0,2 мм.

6. Схема расположения полей допусков деталей шпоночного соединения представлена на рис. 37.

Рис. 37. Схема расположения полей допусков

деталей шпоночного соединения

6. Погрешность измерения δ = 10 мкм [1]. Выбираем: микрометр МК-0-25-2 ГОСТ 6507-90 с допускаемой погрешностью измерения равной ∆ lim = 4 мкм; нутромер НИ 10-18-1 ГОСТ 868-82 с ценой деления 0,01мм, диапазоном измерения 10…18 мм и допускаемой погрешностью измерения ± 8мкм.

Рис. 38. Размеры сечений пазов и их предельные отклонения

Рис. 39. Размеры шпонок и их предельные отклонения

7. Результаты определения параметров шпоночного соединения представлены в табл. 11.

Таблица 11

Наименование размера шпоночного соединения |

Номинальный размер, мм |

Поле допуска |

Величина допуска, мкм |

Предельные отклонения, мкм |

Предельные размеры, мм |

Зазоры (натяги) S(N), мкм |

|||

Верхнее |

Ниж-нее |

Наи– боль- ший |

Наи- мень- ший |

Наи- боль- ший

|

Наи- мень- ший |

||||

Ширина: Паза втулки Шпонки Паза вала |

8 8 8 |

Js9 h9 N9 |

36 36 36 |

- 18 0 0 |

+18 -36 - 36 |

8,018 8 8 |

7,982 7,964 7,964 |

+54

+36 |

+18

- 36 |

Высота шпонки Длина шпонки Длина паза вала Размер d – t1 Размер d + t2

|

7 20 20 24 31,3 |

h11 h14 h15 |

100 520 840 200 200 |

0 0 +840 0 +200 |

-100 -520 0 - 200 0 |

7,000 20,00 20,8424 31,5 |

6,900 19,48 20 23,8 31,3 |

|

|

6. Выбор посадок для сборочного соединения и их расчет

В соответствии с заданием на курсовую работу (проект) необходимо назначить посадки для десяти сопряжений сборочной единицы. В них обязательно должны войти:

а) сопряжения по размерам подшипника качения;

б) резьбовое сопряжение по трем параметрам;

в) три сопряжения шпоночного соединения. Результаты выбора посадок представляются в виде табл. 3.

Таблица 3

Номера сопрягаемых деталей |

Наименование сопрягаемых деталей |

Выбранные посадки по ГОСТ 25347-82 (СТ СЭВ144-88) |

1 |

2 |

3 |

10 – 01 |

Подшипник - вал |

Ø 50 L4 / n5 |

10 – 03 |

Подшипник - корпус |

Ø 90 Js6 / l4 |

21 - 01 |

Шпонка – паз вала |

10 N9 / h9 |

21 – 06 |

Шпонка – паз зубчатого колеса |

10 Js9 / h9 |

06 – 01 |

Вал – зубчатое колесо |

Ø 60 H7 / n6 |

04 - 03 |

Крышка - корпус |

Ø 90 Н7 / h6 |

20 - 02 |

Кольцо - втулка |

Ø 30 H7 / k6 |

07 - 01 |

Втулка - вал |

Ø 50 H7 / js6 |

12 - 03 |

Болт - корпус |

М8 - 7H / 8g |

13 - 07 |

Болт - крышка |

М18×1,5 6H / 6g |

Посадки для двух сопряжений подшипника качения выбираются по расчетам. В этих сопряжениях поля допусков самих подшипников обозначаются буквами «L» и «l» в сочетании с номером класса точности подшипника.

Для резьбового сопряжения посадки выбираются в зависимости от назначения и длины свинчивания, а для шпоночного (по ширине b) – в зависимости от типа соединения. Для резьбового соединения привести расчет и построить поля допусков по наружному, среднему и внутреннему диаметрам. Для других сопряжений выбор посадок производится по методу прецедентов или по методу подобия [2,3,4]. Выбранные посадки необходимо обязательно согласовать с преподавателем, ведущим курсовую работу (проект).

Пример.

Расчет выбранных посадок оформляют в виде табл. 4.

Таблица 4

Номера сопрягаемых деталей |

Номинальный размер с отклонениями |

Предельные размеры, мм |

Схемы полей допусков |

|||||

Dmax |

Dmin |

dmax |

dmin |

Smax |

Smin |

|||

20-02 |

Ø |

30,021 |

30,000 |

30,015 |

30,002 |

0,019 |

0,015 |

|

7. Выбор средств измерения деталей

Выбор измерительных средств осуществляется с учётом допускаемой погрешности измерений, а также предельной погрешности измерительных средств. Значение допускаемой погрешности измерения δизм зависит от величины допуска на изготовление изделия IT, который, в свою очередь связан с номинальным размером и квалитетом. Для размеров от 1 до 500 ГОСТ 8051-81 устанавливает 15 рядов наибольших допускаемых погрешностей измерения в зависимости от величины допуска [5].

При выборе средств

измерения необходимо назначить такое

средство измерения, предельная погрешность

которого (δпр)

не превышала, была бы δизм,

то есть δпр![]() δизм.

Для выбранного средства измерения по

справочным данным [2,4] следует установить

его основные метрологические

характеристики: пределы измерения, цену

деления.

δизм.

Для выбранного средства измерения по

справочным данным [2,4] следует установить

его основные метрологические

характеристики: пределы измерения, цену

деления.

Пример.

Характеристики измерительных средств оформляются в виде табл. 5.

Таблица 5

Номера сопрягаемых деталей |

|

δизм, мм |

Средства измерения |

Цена деления, мм |

Пределы измерения, мм |

20 - 02 |

0,016 |

0,005 |

Скоба рычажная ГОСТ 11098-81 |

0,001 |

25-50 |

0,025 |

0,007 |

Нутромер индикаторный ГОСТ 868-81 |

0,002 |

25-50 |

8. Расчет размерной цепи вероятностным методом

При проектировании составной части машины или машины в целом необходимо определить рациональные допуски деталей, обеспечивающих рациональную обработку деталей и сборку машин. Для этого проводят расчет и анализ размерных цепей. Решение прямой задачи, заключающейся в определении предельных отклонений размеров составляющих звеньев (или допусков размеров деталей сборочного соединения), по величине допуска исходного звена может быть осуществлено различными методами. Размерные цепи с небольшим числом звеньев в условиях достижения высокой точности рассчитываются обычно по методу полной взаимозаменяемости.

Назначение предельных отклонений составляющих звеньев размерной цепи при известном допуске замыкающего звена называется прямой задачей, которая может быть решена либо методом полной взаимозаменяемости, либо методом вероятностного расчета.

В курсовой работе (проекте) расчет размерной цепи проводится вероятностным методом, что позволяет установить на составляющие звенья более широкие допуски, чем те, которые получаются при решении задачи методом полной взаимозаменяемости.

В основе этого метода лежат теоремы математической статистики, устанавливающие свойства дисперсии погрешности измеряемого размера. Исходное звено размерной цепи принимается за случайную величину, являющуюся суммой независимых случайных переменных, т.е. суммой размеров составляющих звеньев цепи.

Как известно из теории вероятности, при любых законах распределения случайных погрешностей отдельных составляющих звеньев, погрешность исходного звена также является случайной погрешностью, подчиняющейся определённому закону распределения (чаще всего - нормальному).

Распределение размеров в пределах допуска может происходить по одному из следующих законов:

- нормального распределения;

- равнобедренного треугольника (Симпсона);

- равной вероятности.

В результате влияния систематических и случайных погрешностей центр группирования размеров может не совпадать с серединой поля допуска, а зона рассеивания – с величиной поля допуска. Поэтому в расчеты вводят:

αi – коэффициент относительной асимметрии, учитывающий смещение центра группирования кривой распределения погрешностей относительно середины зоны рассеивания; при курсовом проектировании его можно – приравнять к нулю;

λi

– коэффициент, обратный коэффициенту

риска и характеризующий закон рассеивания

размеров звеньев

![]() ,

для закона нормального распределения

,

для закона нормального распределения

![]() ,

для закона равнобедренного треугольника

,

для закона равнобедренного треугольника

![]() ,

для закона равной вероятности

,

для закона равной вероятности

![]() ;

;

t – нормированный параметр распределения или коэффициент риска, характеризующий вероятность выхода отклонений исходного звена за пределы поля допуска и определяемый в зависимости от принятого процента риска Р (процента ожидаемого брака при сборке изделий) принимаемый в соответствии с табл. 12.

Таблица 12

Брак, % |

0,05 |

0,10 |

0,27 |

0,5 |

1,0 |

2,0 |

3,0 |

5,0 |

10 |

32 |

t |

3,48 |

3,29 |

3,00 |

2,81 |

2,57 |

2,32 |

2,17 |

1,96 |

1,65 |

1,0 |

Пример.

Вычертить в векторном изображении размерную цепь узла коробки скоростей (рис. 9). Выполнить вероятностный расчет размерной цепи при ограниченной взаимозаменяемости: определить допуски составляющих звеньев и возможный процент брака при сборке.

Исходные данные для расчета представлены в таблице 13.

Таблица 13

Звенья размерной цепи |

Номинальные размеры составляющих звеньев, мм |

Законы распределения размеров звеньев |

Допустимый брак, % |

А1 |

40 |

РВ |

- |

А2 |

60 |

РТ |

- |

А3 |

40 |

Н |

- |

А4 |

65 |

РТ |

5 |

А5 |

40 |

РТ |

- |

А6 |

250 |

Н |

- |

А6

А5 А4 А3 А2 А1 АΣ

Рис. 9 - Векторное изображение размерной цепи

Отклонения замыкающего звена АΣ:

верхнее отклонение ES(АΣ) = +0,4 мм;

нижнее отклонение EI(АΣ) = - 0,4 мм.

Порядок расчета

Определяем

номинальный размер замыкающего звена![]() ,

мм по формуле

,

мм по формуле

![]() ,

,

![]() мм.

мм.

Для каждого

номинального размера составляющих

звеньев (кроме замыкающего) по таблице

1.1 ГОСТ 25346-82 определяем значение единицы

допуска i,

мкм. В зависимости от закона распределения

определяем значение коэффициента

относительного рассеивания для каждого

звена

![]() .

В зависимости от процента брака определяем

для каждого звена добавочный множитель

t

– коэффициент риска.

.

В зависимости от процента брака определяем

для каждого звена добавочный множитель

t

– коэффициент риска.

Результаты расчета средней точности цепи представляем в табл. 8.

Таблица 8

|

i, мкм |

t |

|

|

|

А1=40 |

1,56 |

3 |

0,577 |

7,30 |

6,33 |

А2=60 |

1,86 |

3 |

0,408 |

5,18 |

|

А3=40 |

1,56 |

3 |

0,333 |

2,43 |

|

А4=65 |

1,86 |

1,96 |

0,408 |

2,21 |

|

А5=40 |

1,56 |

3 |

0,408 |

14,58 |

|

А6=250 |

2,90 |

3 |

0,333 |

8,39 |

Определяем значение среднего коэффициента точности цепи aср по формуле

,

,

![]()

По полученному значению аср для звеньев размерной цепи выбираем квалитет (округляя в меньшую сторону) – IT11.

Произведем расчет вероятностного допуска исходного звена.

По выбранному квалитету с табличным коэффициентом а определяем допуски составляющих звеньев ТАi, мкм, по формуле

![]() .

.

Вероятностный

допуск замыкающего звена

![]() ,

мкм, определяем по формуле

,

мкм, определяем по формуле

![]() .

.

Результаты расчетов вероятностного допуска замыкающего звена представляем в таблице 9.

Таблица 9

, мм |

|

|

t |

|

|

А1=40 |

160 |

0,577 |

3 |

76706,84 |

549,28 |

А2=60 |

190 |

0,408 |

3 |

54084,15 |

|

А3=40 |

160 |

0,333 |

3 |

25548,82 |

|

А4=65 |

190 |

0,408 |

1,96 |

23085,52 |

|

А5=40 |

160 |

0,408 |

3 |

38353,30 |

|

А6=250 |

290 |

0,333 |

3 |

83931,88 |

Проверяем

выполнение условия

![]() ;

;

549,28 мкм < 800 мкм. Условие выполнено.

Полученные допуски

разбиваем на симметричные отклонения

Находим среднее отклонение замыкающего

звена

![]() ,

мкм, по формулам

,

мкм, по формулам

![]() ,

,

![]() мкм,

мкм,

![]() .

.

![]() мм,

мм,

![]() мм,

мм,

![]() мм,

мм,

![]() мм,

мм,

![]() мм,

мм,

![]() мм.

мм.

Проверяем выполнение обязательного условия

![]() .

.

0=0. Условие выполнено.

Вычисляем выход годных деталей при сборке узла.

Среднее квадратичное

отклонение замыкающего звена

![]() ,

мкм, вычисляем по формуле

,

мкм, вычисляем по формуле

![]() ,

,

![]() мкм.

мкм.

Границы нового допуска X , мкм, вычисляем по формуле

![]() ,

,

![]() мкм.

мкм.

Пределы интегрирования расчетного вероятностного допуска Z определяем по формуле

![]() ,

,

![]() .

.

Вероятность изготовления годных деталей P вычисляем по формуле

![]() ,

,

где Ф(Z) – интеграл функции Лапласа, значение которого определяем по прил. 3, Ф(Z)=0,4788.

![]()

Процент годных деталей П, %, определяем по формуле

![]() ,

,

![]() %.

%.

Процентное содержание бракованных деталей Б, %, определяем по формуле

![]() ,

,

![]() %.

%.

ПРИЛОЖЕНИЯ

Приложение 1

Принятые условные обозначения

es, ei – верхнее и нижнее отклонения вала;

ES, EI – верхнее и нижнее отклонение отверстия;

D – наружный диаметр подшипника, мм;

d - внутренний диаметр подшипника, мм;

b – ширина подшипника, мм;

r – радиус фасок колец подшипника, мм;

F – коэффициент ослабления посадочного натяга при полом вале или тонкостенном корпусе;

Кп – динамический коэффициент посадки;

Fа – коэффициент неравномерности распределения радиальной нагрузки между рядами роликов в двухрядных конических роликоподшипниках или между сдвоенными шарикоподшипниками при наличии осевой нагрузки на опору;

[σ] – предел прочности шарикоподшипниковой стали, [σ] = = 400 Н/мм2;

К – конструктивный фактор;

do – приведенный диаметр внутреннего кольца подшипника, мм;

Do – приведённый диаметр наружного кольца, мм;

Gн – начальный радиальный зазор в подшипнике, мм;

Gр – рабочий радиальный зазор в подшипнике, мм;

Uэф – эффективный натяг, мм;

Рзапр – усилие запрессовки подшипника, Н;

f – коэффициент трения при запрессовке: f = 0,12-0,16;

Е – модуль упругости стали: Е = 2·1011 Па;

α – температурный коэффициент линейного расширения подшипниковой стали: α = 12·10-6 ºС-1;

tп – температура нагрева подшипника в масле, ˚С;

Sсб – сборочный зазор, мм;

ω – угловая скорость, рад/c;

Р – удельное давление, Н/м2;

h – минимальная толщина масляного слоя, мм;

μt – табличная динамическая вязкость масла (при t = 50 ºС), Па·с;

Ah – функциональный комплекс;

χ1 и χ2 – относительные эксцентриситеты при Smin и Smax;

Smin табл – предельный табличный зазор, м;

Smax табл – предельный табличный зазор, м;

[Smin] – минимальный допустимый зазор, м

[Smax] – максимальный допустимый зазор, м;

δ – температурное изменение зазора, м;

α1 и α2 – температурные коэффициенты линейного расширения материала втулки и вала;

РЭ – эксплуатационное удельное давление, Па;

χ – коэффициент, зависящий от отношения l/d;

μD и μd – коэффициенты Пуассона для материала втулки и вала;

СА и СВ – коэффициенты Ляме;

К1 и К2 – коэффициенты, учитывающие поправку на смятие микронеровностей;

Δш – поправка на смятие микронеровностей, м;

Nminр, Nmaxр – предельные расчетные натяги;

Nminтабл и Nmaxтабл – предельные табличные натяги, м;

σд – наибольшее напряжение во втулке, Па;

аω – межосевое расстояние, мм;

jn1 – часть бокового зазора на температурную компенсацию, мм;

jn2 – часть бокового зазора на толщину смазки, мкм;

α – угол зацепления, град; α = 20 ˚C для некорректированных колес

аср – средняя точность размерной цепи;

ТАΣ – вероятностный допуск замыкающего звена размерной цепи АΣ мкм.

Приложение 2

Соотношения между диаметром вала и сечением шпонок

Таблица 1

Диаметр вала d, мм |

Сечение шпонки b×h, мм |

|

Св. |

До |

|

6 |

10 |

2×2 |

8 |

10 |

3×3 |

10 |

12 |

4×4 |

12 |

17 |

5×5 |

17 |

22 |

6×6 |

22 |

30 |

8×7 |

30 |

38 |

10×8 |

38 |

44 |

12×8 |

44 |

50 |

14×9 |

50 |

58 |

16×10 |

58 |

65 |

18×11 |

65 |

75 |

20×12 |

75 |

85 |

22×14 |

85 |

95 |

25×14 |

95 |

110 |

28×16 |

110 |

130 |

32×18 |

130 |

150 |

36×20 |

150 |

170 |

40×22 |

170 |

200 |

45×25 |

200 |

230 |

50×28 |

230 |

260 |

56×32 |

260 |

290 |

63×32 |

290 |

330 |

70×36 |

330 |

380 |

80×40 |

380 |

440 |

90×45 |

440 |

500 |

100×50 |