- •Дисциплина «Проектирование режущего инструмента» Специальность 151001

- •1 Типы фасонных резцов

- •2 Выбор конструкции и основных размеров фасонных резцов

- •3. Державки прогрессивных конструкций

- •4 Заточка и установка резцов в рабочее положение

- •5 Выбор переднего и заднего углов

- •6 Корригирование профиля

- •7 Очертания угловых и радиусных участков профиля

- •8 Дополнительные режущие кромки

- •9 Погрешности конических участков деталей, обработанных фасонными резцами

- •10 Допуски на изготовление и эксплуатацию фасонных резцов

4 Заточка и установка резцов в рабочее положение

Заточку призматических и круглых резцов производят по передней поверхности, при этом угол заточки резцов Σ0 = α0 + γ0. В результате заточки на призматическом резце создается угол заострения β0, имеющий одинаковое значение во всех сечения, параллельных основному.

Непосредственная установка круглых фасонных резцов для их заточки под углом Σ0, а также измерение у них углов β0 представляет некоторые трудности; поэтому используется вспомогательная расчетная величина Н0, равная расстоянию от оси резца до продолжения его передней плоскости (рис. 6, б). Величины β0 и Н0 связаны между собой следующими зависимостями:

![]() , (1)

, (1)

где R0 — радиус резца в основной точке профиля.

При установке фасонного резца в рабочее положение основная точка его профиля Оп (рисунок 6) должна располагаться по оси центров детали. Для создания заднего угла резец должен быть повернут. Необходимый для создания угла α0 поворот резца достигается соответствующим расположением резца в державке: у призматических резцов наклоном базовых крепежных поверхностей, а у круглых резцов — перемещением оси резца выше оси центров детали на расстояние h0 (рисунок 19).

![]() . (2)

. (2)

Рисунок 19 – Образование задних углов у круглого резца

Таким

образом, задний угол фасонного резца

зависит только от его установки в рабочее

положение, а передний угол зависит и от

заточки, так и от установки резца и

является замыкающим звеном размерной

цепочки, выраженной формулой (3).

Таким

образом, задний угол фасонного резца

зависит только от его установки в рабочее

положение, а передний угол зависит и от

заточки, так и от установки резца и

является замыкающим звеном размерной

цепочки, выраженной формулой (3).

![]() (3)

(3)

Углы фасонного резца в любом сечении, проведенном параллельно основному сечению через произвольно выбранную точку i профиля, определяются следующим образом:

![]() ,

(4)

,

(4)

где γi и ri – передний угол и радиус детали в любом сечении резца;

r0 – минимальный радиус детали.

У призматических резцов ввиду того, что значение угла β0 неизменно во всех случаях, то:

![]() . (5)

. (5)

У круглых резцов ввиду того, что угол β0 в различных точках профиля принимает различное значение, то:

![]() . (6)

. (6)

5 Выбор переднего и заднего углов

Практикой выработан порядок выбора углов фасонных резцов, при котором после предварительного принятия значений углов α0 и γ0 производится проверка условий резания на всей режуще профиле; в необходимых случаях в принятые углы вносятся поправки и лишь после этого устанавливаются их окончательные значения.

Передний угол γ0

Угол γ0 выбирается в соответствии с механическими свойствами обрабатываемого материала по таблице 3. Общепринятым является выбор величины угла γ0 из стандартного ряда: 5, 8, 10 12, 15, 20 и 25°.

Углы γi на различных участках профиля определяют при помощи формулы (4). Следует обратить внимание на то, что по мере удаления рассматриваемых участков от оси детали при наружной обработке передние углы уменьшаются, а при внутренней — увеличиваются.

При наружной обработке фасонными резцами с передними углами во избежание вибраций не следует допускать чрезмерно снижения режущих кромок по отношению к оси обрабатываем детали; как установлено практикой, это снижение не должно превышать 0,1—0,2 наибольшего обрабатываемого радиуса детали. Такое условие выражается в конечном итоге в ограничении величин допускаемых передних углов в зависимости от глубины обрабатываемого профиля. Проверка допустимости выбранного угла γ0 может быть осуществлена при помощи следующей эмпирической формулы:

![]() , (7)

, (7)

где γ0 – передний угол в град;

rmax – наибольший обрабатываемый радиус детали;

tmax – наибольшая глубина обрабатываемого профиля.

Таблица 3 – Ориентировочные значения основных углов фасонных резцов в зависимости от обрабатываемого материала

|

Механические свойства |

Основные углы в град |

||

Обрабатываемый материал |

σв в кес/мм2 |

НВ |

γ0 |

α0 |

Красная медь, алюминий |

— |

— |

20—25 |

В зависимости от конфигурации профиля 8—15° |

Сталь |

До 50 |

До 150 |

20—25 |

|

Сталь (А12 и др.) |

50—80 |

150—235 |

15—20 |

|

Сталь |

80—100 |

235—290 |

10—15 |

|

100—120 |

290—350 |

5—10 |

||

Бронза, свинцовистая латунь |

— |

— |

0—5 |

|

Чугун |

— |

До 150 |

15 |

|

— |

150—200 |

12 |

||

— |

200—250 |

8 |

||

Задний угол а0

При выборе заднего угла фасонных резцов конструктор почти всегда связан с наличием на станках готовых державок — в большинстве случаев нормализованных. Эти державки создают у резцов неизменные задние углы величиной от 8 до 10°, что в большинстве случаев удовлетворяет требованиям практики. Вместе с тем в соответствии с особенностями выполняемой обработки может оказаться необходимой переделка применяемых державок или замена их другими, создающими задние углы, более целесообразные для обработки данного профиля.

После принятия той или иной величины угла α0 должна быть произведена проверка условий резания на тех участках профи, где задние углы могут оказаться наименьшими; для этого используются формулы (5), (6).

Необходимо отметить следующие особенности изменения угла α0.

а) у призматических резцов по мере удаления рассматриваемых точек профиля от оси обрабатываемой детали задние углы при наружной обработке возрастают, а при внутренней — уменьшаются.

б) круглых резцов как при наружной, так и внутренней обработках задние углы по мере удаления от оси детали возрастают, но при наружной обработке они возрастают значительно более интенсивно, чем при внутренней.

Для создания удовлетворительных условий резания на всех участках режущего профиля должны быть обеспечены задние углы в сечениях, перпендикулярных проекции режущей кромки основную плоскость, не менее 5—4° (в крайних случаях 3°).

При получении недостаточных по величине задних углов следует рассмотреть возможности их увеличения путем применен большего угла α0, не превышая максимального значения (15°), указанного в таблице 3; в тех случаях, когда и этим способом не удается достигнуть удовлетворительных результатов, следует применить один из видов фасонных резцов с дополнительны углами.

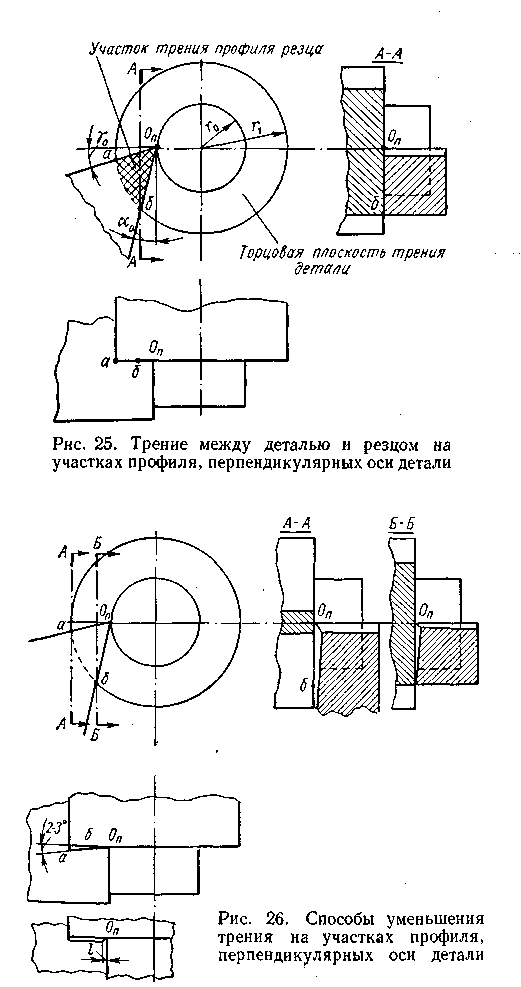

Очень существенным недостатком фасонных резцов основного типа является отсутствие у них необходимых задних углов на участках профиля, перпендикулярных оси детали (рисунок 20). На таких участках происходит трение между торцовой плоскостью детали, ограниченной радиусами r0 и ri и площадкой аОпб боковой плоскости профиля резца.

Так как на подобных участках резание не происходит и кромки на них являются лишь вспомогательными, то работа в этих условиях при небольших глубинах и обработке хрупких металл возможна, но всегда сопровождается повышенным износом резца и ухудшением качества обрабатываемой поверхности. С увеличением глубины профиля и повышением вязкости материала обработка перпендикулярных оси детали участков профиля становий невозможной.

Рисунок 20 – Трение между деталью и резцом на участках профиля,

перпендикулярных оси деталей

Рекомендуемое в ряде литературных источников и получившее значительное практическое применение поднутрение с углом 2—3° для обработки перпендикулярных оси детали участков профиля лишь незначительно улучшает условия резания, видно из рисунка 21, в результате поднутрения боковая плоскость профиля резца занимает положение Опа (вид в плане), при котором она выходит из соприкосновения с деталью; крайнее ребро этой плоскости все же продолжает касаться по линии Опб и тереться об нее. Это ребро весьма чувствительно к трению и нагреву и быстро разрушается, что приводит к выходу из строя резца.

Такие же результаты получаются и при оставлении на режущей кромке, перпендикулярной оси узкой ленточки l. Действенное улучшение условий резания на перпендикулярных оси детали режущих кромках может быть достигнуто только при использовании фасонных резцов с дополнительными углами.

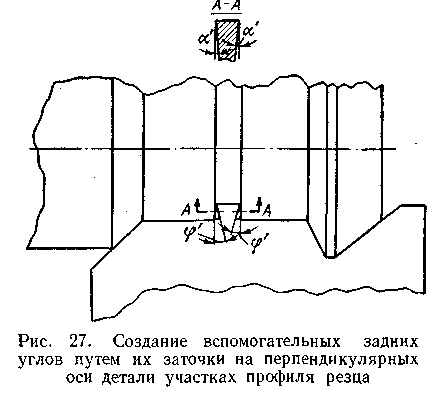

Если в состав обрабатываемого фасонным резцом профиля входит выточка кольцевой канавки (рисунок 22), то создать задние углы на вспомогательных кромках канавочной части профиля обычными способами нет возможности. В таких случаях приходится отступать от принципа неизменности профиля фасонного резца после переточек и делать эту часть профиля в виде обычного канавочного резца с углами в плане φ' и вспомогательными задними углам выполняемыми за счет допуска на ширину канавки. Желательно чтобы углы α' и φ' были не меньше 1—2°, но, как установлено практикой, углы даже величиной только 30' существенно улучшают условия резания.

Рисунок 21 – Способы уменьшения трения

Рисунок 22 – Создание вспомогательных задних углов

Задние углы резцов выбирают обычно округленно до целых градусов. С таким же расчетом конструируются и державки призматических фасонных резцов. При конструировании державок для круглых фасонных резцов принято задавать округление величины h0, при этом резцы получают задние углы, не кратные целым градусам.

Это создает ряд неудобств при расчете, вследствие чего проектировании новых державок целесообразно выбирать величины h0, соответствующие целым значениям углов α0

Проверка величины угла заострения β0

Величиной угла заострения определяется прочность режущего клина резца и его способность отводить возникающее при резании тепло. С этой точки зрения при выборе углов резца всегда желательно иметь достаточно большие углы β0. Особенно это важно для круглых резцов, у которых угол β0 не остается постоянным на протяжении всего профиля, а уменьшается по мере увеличения глубины профиля.

Минимально допустимыми значениями углов βi у круглых резцов являются: 40° при обработке красной меди и алюминия; 50° при обработке автоматной стали; 60° — при обработке легированных сталей; 55° — при обработке чугуна.