- •Дисциплина «Проектирование режущего инструмента» Специальность 151001

- •1 Типы фасонных резцов

- •2 Выбор конструкции и основных размеров фасонных резцов

- •3. Державки прогрессивных конструкций

- •4 Заточка и установка резцов в рабочее положение

- •5 Выбор переднего и заднего углов

- •6 Корригирование профиля

- •7 Очертания угловых и радиусных участков профиля

- •8 Дополнительные режущие кромки

- •9 Погрешности конических участков деталей, обработанных фасонными резцами

- •10 Допуски на изготовление и эксплуатацию фасонных резцов

2 Выбор конструкции и основных размеров фасонных резцов

Каждая из конструкций фасонных резцов обладает рядом особенностей, что позволяет разграничить область их применения, а следовательно, и сделать необходимый выбор.

При выборе конструкции фасонного резца из быстрорежущей стали должны быть приняты во внимание следующие соображения.

Стержневые фасонные резцы являются наиболее примитивной конструкцией этого вида резцов; они дешевы в изготовлении, но допускают небольшое количество переточек. Поэтому стержневые резцы целесообразно применять для изготовления небольших партий деталей при условии, что экономия вследствие применения фасонных резцов превышает стоимость их изготовления.

Очень важной областью использования стержневых фасонных резцов является применение их в качестве инструмента второго порядка — главным образом для изготовления режущих инструментов со сложным профилем.

Призматические фасонные резцы дороже в изготовлении, чем стержневые, но допускают значительно большее количество переточек. При прочих равных условиях стоимость обработки одной детали призматическим фасонным резцом ниже, чем стержневым; для этого, однако, необходимо изготовление достаточно больших партий деталей, что возможно в условиях крупносерийного и массового производств.

Большим преимуществом призматических фасонных резцов с ласточкиным хвостом (рисунок 2, а) является высокая жесткость их крепления.

Призматические фасонные резцы с базированием на переднюю поверхность (рисунок 2, б и в), а также резцы для крепления силами резания (рисунок 2, г) имеют более короткие фасонные поверхности, чем резцы с ласточкиным хвостом. Эти резцы допускают работу со сравнительно небольшими нагрузками.

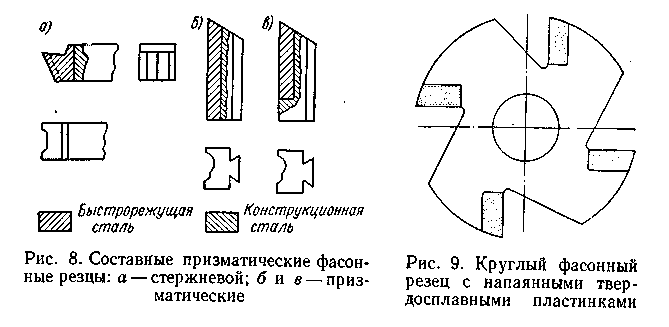

Из быстрорежущей стали призматические фасонные резцы должны изготовляться только с приварными или соответствующим образом припаянными режущими частями (рисунок 8).

Изготовление круглых фасонных резцов как тел вращения удобно и дешево, а количество допускаемых ими переточек очень велико; таким образом, расходы, приходящиеся на одну изготовленную деталь, при обработке круглыми фасонными резцами являются наименьшими. Вследствие этого круглые фасонные резцы в условиях крупносерийного и массового производств получили наибольшее распространение.

Рисунок 8 – Составные призматические фасонные резцы:

а) стержневой, б) и в) призматические

Другим важным преимуществом круглых фасонных резцов является удобство обработки ими внутренних поверхностей.

К недостаткам круглых фасонных резцов следует отнести:

резкое уменьшение угла заострения β по мере приближения режущих кромок к их оси и невозможность вследствие этого обрабатывать ими глубокие профили;

искривления режущих кромок, возникающие при пересечении конических участков профиля резца передней плоскостью.

Выбор конструкций фасонных резцов с напаянными твердосплавными пластинками основывается на несколько других соображениях. Здесь корпуса фасонных резцов служат только для напайки пластинок, а количество допускаемых переточек определяется размерами последних.

Твердосплавные пластинки обычно могут быть размещены на торце стержневого резца или боковой поверхности призматического резца, базируемого на переднюю плоскость. Изготовление более сложного и металлоемкого призматического резца с ласточкиным хвостом для напайки на него твердого сплава нецелесообразно и может быть допущено лишь при особо тяжелых условиях обработки или с целью использования существующих державок.

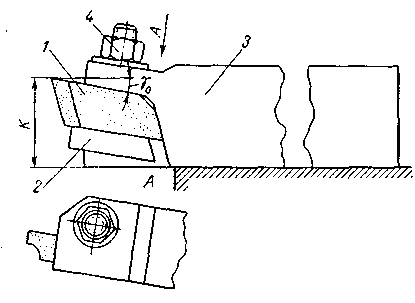

Весьма удобным, на первый взгляд, представляется использование круглых резцов для напайки на них нескольких твердосплавных пластинок и создание таким образом на них до шести режущих кромок (рисунок 9). Такая конструкция резцов не получила, однако, широкого распространения из-за необходимости производить при обработке их профиля прерывистое шлифование.

Рисунок 9 – Круглый фасонный резец с напаянными

твердосплавными пластинками

Обработка поверхностей небольшой ширины или мелких детали может производиться резцами-вставками, изготовляемыми целиком из твердосплавных пластинок и закрепляемыми в специальных державках (рисунок 10).

Рисунок 10 – Державки для твердосплавного фасонного резца-вставки

Получили широкое распространение фасонные резцы, изготовленные механической обработкой пластифицированных заготовок из твердого сплава с последующим спеканием. Ввиду необходимости экономии твердого сплава такие резцы изготовляют только круглыми и притом малых диаметров. Пластифицированный твердый сплав может также применяться для изготовления твердосплавных резцов-вставок.

Целесообразность применения твердосплавных фасонных резцов очевидна. Однако развитие их конструкций и расширение их использования в значительной степени сдерживаете: трудностями технологического порядка.

Основные размеры фасонных резцов определяют в соответствии с их конструктивными типами, исходя из приводимых ниже данных.

Стержневые фасонные резцы

Сечение стержневых резцов выбирают прямоугольным с таким расчетом, чтобы необходимая ширина фасонного резца соответствовала его меньшей стороне. При этом высота резца С должна обеспечивать возможно большее количество переточек. В некоторых случаях (при обработке широких профилей) более целесообразно применять резцы квадратного сечения.

Длина А стержневого фасонного резца делается минимально необходимой для зажима его в держателе (см. рисунок 1).

Призматические фасонные резцы

Количество допускаемых призматическими резцами переточек определяется длиной А (рисунок 2). Поэтому их длину желательно делать возможно большей. Предел этой длины определяется возможностью закрепления резцов в державках и трудностью изготовления длинных фасонных поверхностей. Остальные размеры призматических фасонных резцов зависят главным образом от глубины и ширины обрабатываемого профиля.

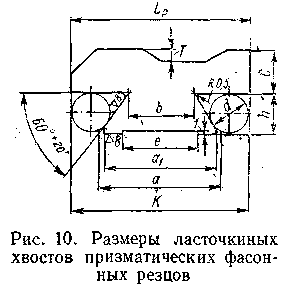

Размеры призматических фасонных резцов с ласточкиным хвостом приведены в таблице 1 и на рисунке 11. Указанные в таблице размеры ласточкиных хвостов приняты отечественными заводами, выпускающими многошпиндельные токарные автоматы.

Длина А призматических фасонных резцов, базируемых на переднюю поверхность (рисунок 2, б, в), не должна превышать (1,2 - 1,5) В, причем их свешивающаяся рабочая часть F (рисунок 15 и 16) не должна превышать (0,25—0,30) В.

У призматических фасонных резцов, удерживаемых силами резания, длина А может доходить до 2 В.

Рисунок 11 – Размеры ласточкиных хвостовиков

Таблица 1 – Размеры рабочей части и ласточкиных хвостов призматических фасонных (рисунок 11).

Размеры рабочей части, мм |

Размеры ласточкина хвоста в мм |

||||||

Тmax |

Lр |

С не менее |

а |

а1 |

b |

h |

е |

4 |

до - 30 |

10 |

24,1 |

23 |

15,4 |

7,5 |

10 |

6 |

» 45 |

15 |

40,6 |

39 |

24,4 |

14 |

15 |

10 |

» 60 |

20 |

47,6 |

46 |

31,4 |

14 |

20 |

15 |

» 80 |

25 - |

57,6. |

56 |

41,4 |

14 |

25 |

20 |

» 100 |

35 |

54,4 |

72 |

54,4 |

17 |

30 |

Примечание. Размер К подсчитывается по формуле K=b + d(1 + ctg30°), где d диаметр применяемого мерительного ролика. |

|||||||

Круглые фасонные резцы

При выборе диаметра круглого фасонного резца могут быть приняты во внимание разнообразные соображения, учитывать которые в каждом отдельном случае затруднительно. Вследствие этого практически диаметр фасонного резца выбирается лишь для определенных типов станков с учетом размеров основной массы изготовляемых на них деталей. Диаметры круглых фасонных резцов обычно выбирают сами станкостроительные заводы при разработке для станков (главным образом автоматов и полуавтоматов) державок.

Для уменьшения расхода материала резца на одну обработанную деталь всегда выгодно работать резцом наименьшего диаметра. Со всех других точек зрения желательно работать резцом возможно большего диаметра, так как:

резцы большого диаметра лучше отводят тепло и допускают вследствие этого более высокие скорости резания;

с увеличением диаметра резца уменьшаются возникающие между узловыми точками искривления режущих кромок;

трудоемкость изготовления фасонного резца, приходящаяся на одну обработанную резцом деталь, снижается по мере увеличения его диаметра.

Вместе с тем изготовление и эксплуатация фасонных резцов слишком большого диаметра вызывает ряд неудобств, вследствие чего практически резцы диаметром более 100—120 мм не применяют.

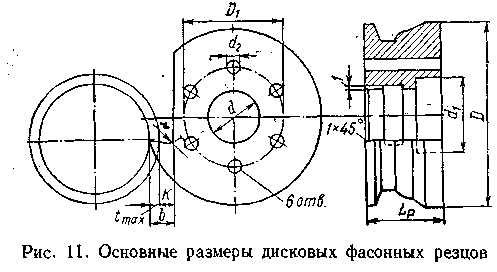

Минимально допустимый диаметр фасонного резца определяется глубиной обрабатываемого профиля и минимально необходимым диаметром оправки или хвостовика для его крепления (таблица 2, рисунок 12). Диаметры круглых резцов для внутренней обработки должны быть не более 0,75 наименьшего обрабатываемого ими диаметра.

Рисунок 12 – Основные размеры дисковых фасонных резцов

Таблица 2 – Размеры дисковых фасонных резцов (рисунок 11)

Наибольшая глубина профиля детали tmax, мм |

Dmin |

d(A3) |

d1 |

bmax |

К |

r |

D1 |

d2 |

6 |

50 |

12 |

20 |

9 |

3 |

1 |

28 |

5 |

8 |

60 |

16 |

25 |

11 |

3 |

2 |

34 |

5 |

11 |

75 |

22 |

34 |

15 |

4 |

2 |

42 |

5 |

14 |

90 |

22 |

34 |

18 |

4 |

2 |

45 |

6 |

18 |

100 |

27. |

40 |

23 |

5 |

2 |

52 |

8 |

25 |

120 |

27 |

40 |

30 |

5 |

3 |

55 |

8 |

Примечания: 1 В таблице приведена наибольшая величина b. Величина b для меньших глубин профиля изделия определяется по формуле

2 Общая ширина резца Lр определяется с учетом необходимости придания ему дополнительных режущих кромок. |

||||||||