Лабораторная работа изучение и исследование следящего электропривода с двухфазным асинхронным двигателем

1.Цель работы:

1.Изучить принципы построения и основные характеристики следящего электро-привода.

2.Изучить устройство и исследовать характеристики следящего электропривода с двухфазным асинхронным двигателем, построенного на базе приборной следящей системы (автоматического потенциометра).

2.Основные сведения.

Следящим называется электропривод, который обеспечивает (воспроизводит) с заданной точностью движение исполнительного органа рабочей машины в соответствии с произвольно изменяющимcя входным сигналом управления. Этот сигнал может изменяться в широких пределах по произвольному временному закону и быть механическим и электрическим. Чаще всего входной сигнал представляет собой скорость или угол поворота оси или вала задающего устройства. Следящий электропривод применяется в металлообрабатывающих станках, для привода роботов, в автоматических измерительных устройствах, для антенн систем спутниковой связи, радиотелескопов и во многих других случаях.

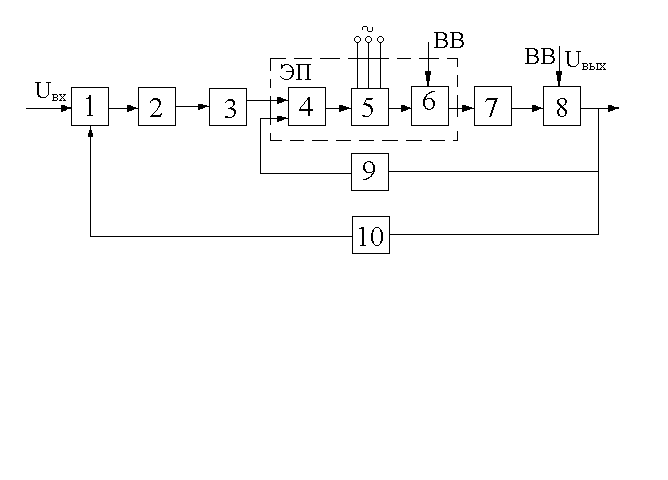

Структурная схема системы следящего электропривода в общем виде приведена

на рис.1.

Привод включает в себя: измерительное устройство 1, преобразующее устройство 2, усилитель 3, электропривод ЭП с усилителем 4, преобразователем 5 и двигателем 6, воздействующим обычно через редуктор 7 на производственный механизм - объект управления 8, обратную связь внешнюю или главную 10 и внутреннюю 9.

На вход следящего электропривода подается управляющее воздействие Uвх, обе-спечивающее требуемый закон управления объектом. Кроме управляющего воздей-ствия на объект управления и привод всегда действуют различные внешние и внутрен-ние возмущающие воздействия ВВ, вызывающие отклонение регулируемой величины от заданного закона управления.

К внешним воздействиям относятся изменения нагрузки на валу двигателя, к внутренним - различные случайные помехи и изменения, действующие в элементах электропривода.

Датчики входной и выходной величин (10) преобразуют механические величины (скорость или угол поворота вала) в электрические - выходной сигнал Uвых и сигнал обратной связи Uос. Измеритель рассогласования 1, алгебраически суммируя эти сигналы, вырабатывает сигнал рассогласования U, поступающий в систему управления электроприводом ЭП.

Следящий привод по своей структуре представляет собой замкнутую систему, действующую по принципу отклонения. Система управления состоит из регулятора (усилителя) (4) и силового преобразователя (5) которые обеспечивают необходимое преобразование сигнала U в напряжение U, поступающее на двигатель (6).

За счет выбора схем регулятора и преобразователя или введения корректирующих устройств обеспечивается необходимый закон изменения этого напряжения во времени U(t) при отработке входного воздействия вх(t) или вх(t).

Рис.1. Структурная схема следящего

привода.

Рис.1. Структурная схема следящего

привода.

Классифицируют следящий электропривод по нескольким признакам. Если следящий привод предназначен для воспроизведения с заданной точностью скорости движения исполнительного органа, то он называется скоростным, а если положения - то позиционным.

Различают следящие электроприводы с непрерывным или прерывным управлением. Последние в свою очередь делятся на релейные и импульсные.

В следящем приводе непрерывного действия напряжение, пропорциональное сигналу рассогласования, постоянно подается на двигатель. В качестве измерителя согласований применяются потенциометрические датчики, сельсины, работающие в трансформаторном режиме, индуктосины, импульсные фотоэлектрические датчики перемещения и ряд других.

В следящем приводе релейного действия напряжение на двигатель подается только в том случае, когда сигнал рассогласования достигает определенного значения.

Импульсный следящий привод отличается тем, что управляющее воздействие на двигатель подается в виде импульсов напряжения, амплитуда, частота и заполнение которых изменяется в зависимости от сигнала рассогласования. В этих случаях соответственно говорят об амплитудно-частотной и широтно-импульсной модуляции управления.

В следящих системах в качестве исполнительных могут быть использованы двигатели постоянного или переменного тока. В станках электронной и приборостроительной промышленности в промышленных роботах, в приборных системах применяется электропривод с двухфазными асинхронными двигателями. Мощность таких приводов доходит до 500-600 Вт.

В следящих системах с двухфазными двигателями в основном используется амплитудный и амплитудно-фазовый (конденсаторный) способы управления.

Традиционными являются приводы, построенные по схеме "линейный усилитель-двигатель", когда сигнал рассогласования усиливается усилителем и в виде непрерывного синусоидального напряжения подается в обмотку управления.

В соответствии с требованиями, которые предъявляются к следящим приводам в отношении точности отработки выходной величины (например, угла) в статическом и переходном режимах, устойчивости работы, времени переходного процесса и т.п., следящие приводы выполняются с различными обратными связями, которые обеспечивают управление в функции угла рассогласования и его производной, по углу рассогласования и интегралу этого угла и т.п.

К основным требованиям, которым должны отвечать следящие приводы, относятся высокая точность отработки заданной величины и устойчивая работа привода во всем диапазоне скоростей, возможно малое время переходного процесса, а также простота и надежность в эксплуатации.

Следящий электропривод значительную часть эксплуатационного времени работает в неустановившемся (переходном) режиме. Работа системы в этом режиме определяется динамическими свойствами, которые характеризуются переходным процессом, отражающим изменение выходной координаты в этом режиме под влиянием задающего воздействия.

Для системы следящего привода и использования в качестве управляющего асинхронного двухфазного двигателя при амплитудном методе управления, система уравнений электропривода запишется в виде :

Мм -момент нагрузки на валу электродвигателя, включающий момент сухого трения Мс с учетом внешних возмущений, действующих на объект управления и момент вязкого трения Мвт, т.е. Мм=Мс+Мвт;

вх, вых соответственно входная и выходная величина системы;

Kу, Kn - коэффициенты передачи усиления и преобразователя привода;

М - вращающий момент электродвигателя;

1=2f - скорость магнитного поля;

UB- напряжение обмотки возбуждения;

![]() - коэффициент амплитудного

управления;

- коэффициент амплитудного

управления;

S - скольжение;

угловая скорость двигателя.

При записи уравнений принято, что в редукторе отсутствуют люфты и упругие деформации.

![]()

Момент двигателя (М=K), необходимый для отработки возникающей ошибки, определяется погрешностью и коэффициентом передачи следящего электропривода K

![]()

Момент

имеет динамическую составляющую

![]() ,

составляющую демпфирующего момента

,

составляющую демпфирующего момента

![]() и момент нагрузки Мс. Динамический

момент определяет ускорение привода.

Демпфирующий момент зависит от скорости.

Он определяется двумя составляющими

и момент нагрузки Мс. Динамический

момент определяет ускорение привода.

Демпфирующий момент зависит от скорости.

Он определяется двумя составляющими

![]()

одна из которых возникает вследствие наличия статизма механической характеристики двигателя (М1), другая - вследствие наличия момента вязкого трения (М2).

Момент, пропорциональный скорости действует как демпфирующий, способствующий затуханию колебаний следящего привода, поэтому коэффициент F=F1+F2 называется коэффициентом затухания.

Момент нагрузки определяется сухим трением перемещающихся масс в объекте управления и влиянием внешних возмущающих воздействий на объект управления При отсутствии возмущений он представляет собой момент статической нагрузки Мс, приведенный к валу двигателя через редуктор.

При установке датчика в объекте управления угол выходного вала следящего электропривода определяется скоростью рабочего органа объекта управления

![]()

или же скоростью двигателя с учетом передаточного числа редуктора

![]()

Учитывая сказанное, дифференциальное уравнение следящего электропривода имеет вид:

Уравнение (2) позволяет исследовать работу следящего привода в установившихся и переходных режимах.

![]()

При равномерном

изменении входного сигнала

![]() двигатель в установившемся

процессе отрабатывает заданный угол

со скоростной k

и статической погрешностью

= k

+ c.

двигатель в установившемся

процессе отрабатывает заданный угол

со скоростной k

и статической погрешностью

= k

+ c.

Скорость отработки задания и соответствующая ей погрешность определяет добротность следящего электропривода

![]()

для повышения которой в установившемся процессе следует повышать коэффициент передачи системы К и снижать коэффициент затухания F, т.е. повышать жесткость механических характеристик привода и момент вязкого трения.

В переходных процессах следящего электропривода рассматривают зависимость выходного угла от входного, установленную дифференциальным уравнением

![]()

или зависимость погрешности от входного угла по дифференциальному уравнению

![]()

для случая изменения входного сигнала со скоростью уст и Мс=0.

Решение уравнения (3) получается в виде суммы установившейся у и динамической д составляющих погрешности, которая определяется решением дифференциального уравнения

![]()

корни характеристического уравнения которого

![]()

Полная погрешность в переходном процессе =k + д.

Характер переходного процесса изменения погрешности определяется видом корней характеристического уравнения (4), зависящим от значения коэффициента затухания.

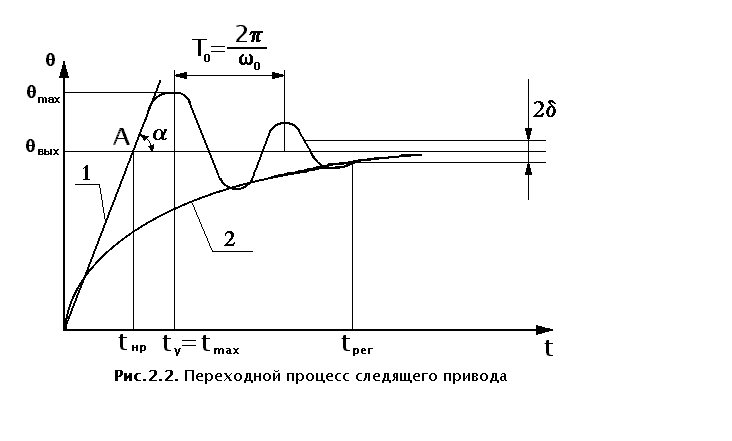

Прямые оценки (показатели качества) переходного процесса определяются чаще всего по кривым переходного процесса при входном воздействии в виде скачка и нулевых начальных условиях (рис.2).

Рис.2. Переходный процесс следящего привода.

Среди этих оценок:

1.Время регулирования tрег

- минимальное время, по истечении которого

переходная характеристика будет

оставаться близкой к установившемуся

значению с требуемой точностью, т.е.

выполняется неравенство: (t)

, где

- постоянная, которая задается в % от

установившегося значения

уст.

1.Время регулирования tрег

- минимальное время, по истечении которого

переходная характеристика будет

оставаться близкой к установившемуся

значению с требуемой точностью, т.е.

выполняется неравенство: (t)

, где

- постоянная, которая задается в % от

установившегося значения

уст.

2.Перерегулирование Нм - максимальное отклонение переходной характеристики от установившегося значения, выраженное в относительных единицах или процентах:

![]()

3.Время достижения первого максимума tmах или время установления tуст.

4.Время нарастания переходного процесса tнр - абсцисса первой точки пересечения кривой (t) с уровнем установившегося значения.

5.Частота колебаний =2/То, где То - период колебаний для колебательных процессов.

6.Число колебаний N, которое имеет система за время tрег.

Количество показателей качества может меняться в соответствии со спецификой системы.

Для монотонных процессов и процессов без перерегулирования основным показателем является время регулирования (кривая 2). Время регулирования (а иногда время нарастания или время установления) характеризует быстродействие системы: чем меньше tрег, тем быстрее система переходит от одного установившегося состояния к другому. Со временем tрег тесно связано перерегулирование.

Перерегулирование является следствием того, что к новому установившемуся состоянию система подходит с определенной скоростью. Эта скорость отражается тангенсом угла наклона , т.е. d/dt = tg, где - угол наклона касательной в точке А(рис.2). Чем больше эта скорость, тем дальше относительно нового установившегося значения (t) пойдет система по инерции. Для уменьшения Нм необходимо уменьшить скорость (т.е. угол), а это может привести к возрастанию времени регулирования. При очень больших Нм tрег тоже увеличивается. Кроме того, при больших перерегулированиях возрастает ускорение выходной координаты, а это связано с резким увеличением мощности исполнительных устройств и перегрузок, испытываемых объектом управления. Это значит, что для каждой конкретной системы необходимо выбрать оптимальную величину Нм. Иногда (например, в некоторых робототехнических системах) перерегулирование недопустимо, т.к. может привести к поломке обрабатываемых или транспортируемых деталей, при точном позиционировании.

Настройку элементов системы привода (регулятора, ОС) обычно осуществляют таким образом, чтобы получить технически оптимальный переходной процесс (настройка на технический оптимум). Технически оптимальным переходным процессом считается такой процесс, при котором время нарастания переходного процесса tмр было бы минимально возможным при перерегулировании Нм, не превышающем допустимого значения, примерно 4-10%. Такой переходный процесс при скачке задания является компромиссным между процессом более быстрым, но с большим перерегулированием и процессом с меньшим перерегулированием, но более медленным.