- •Структура (состав) дисциплины тм и омп

- •Основные сведения о теории резания, ри и мрс

- •Резьбонарезание, зубонарезание, зубофрезерные станки

- •Комплексная обработка, агрегатные станки, станки с чпу, автоматические линии, оц и тоц, гпм, ртк

- •1.1. Стандартизация

- •Допуск – это интервал, в пределах которого должны находиться действительные размеры годных деталей. Он может быть только положительной величиной.

- •Нижнее отклонение ei, ei – это алгебраическая разность между наименьшим предельным и номинальным размерами:

- •Значения допусков, мкм

- •Условия применения относительной геометрической точности формы цилиндрических поверхностей.

- •1.2.6.3. Шероховатость поверхности и ее обозначение на чертежах.

- •1.3.1.Основные понятия. Классификация средств измерения и контроля.

- •1.3.5. Предельные калибры

- •2.1.1. Материалы для режущих инструментов.

- •2.1.2. Элементы режима резания.

- •2.1.3. Геометрия токарных резцов.

- •2.1.4. Стружкообразование при резании.

- •2.7.5. Силы в процессе резания.

- •2.1.6. Тепловые явления при резании.

- •Следовательно, приближенно количество образуемой теплоты в единицу времени, (Дж/с),

- •Тепловой баланс процесса резания (рис. 2.11) можно записать в виде:

- •2.1.7. Изнашивание и стойкость режущих инструментов.

- •2.1.7.1. Закономерности и виды износа инструментов.

- •2.1.7.2. Критерии износа инструментов.

- •2.1.7.3.Смазывающе-охлаждающие среды (сос, в том числе сож),

- •2.1.8. Скорость резания и стойкость инструментов.

- •2.1.9. Основные сведения о металлорежущих станках.

- •2.1.9.1. Классификация и обозначение станков.

- •2.1.9.2. Движения в станках.

- •2.1.9.3. Определение крутящего момента и мощности

- •2.1.9.4. Назначение и взаимодействие основных частей и механизмов станка.

- •2.4.9.5. Приводы главного движения станков.

- •2.2 Обработка на токарных станках

- •2.2.1.Общие сведения о токарной обработке

- •2.2.2. Устройство и работа токарного станка

- •2.2.3. Работы, выполняемые на токарных станках, и режущий инструмент

- •2.2.4. Обработка заготовок на токарно-револьверных станках

- •2.2.4. Нормирование обработки на токарных станках

- •При обтачивании и растачивании основное время, мин., определяется по формуле

- •2.3.1. Основные схемы

- •2.3.2. Определение основного времени

- •2.3.5. Сверлильные станки

- •2.3.6. Расточные станки

- •2.4 Фрезерование и обработка на фрезерных станках

- •2.4.1. Особенности фрезерования и элементы режима резания

- •Р и с. 2.36. Зуб фрезы – резец

- •Скорость, м/мин, главного движения фрезерования определяют по формуле

- •2.4.2. Силы резания и мощность при фрезеровании

- •2.4.3. Попутное и встречное фрезерование

- •2.4.4. Фрезы для обработки различных поверхностей

- •2.5. Обработка на строгальных и долбежных станках

- •2.5.1. Особенности строгания и долбления

- •2.5.2. Конструктивные особенности и геометрические параметры

- •2.5.3. Строгальные и долбежные станки

- •2.6. Обработка на протяжных станках

- •2.6.1. Протягивание и протяжной инструмент

- •2.6.2. Типы протяжек, их конструктивные элементы и

- •2.6.3. Протяжные станки

- •2.7. Станки для нарезания зубчатых колес

- •2.7.1. Нарезание зубчатых колес по методу копирования

- •2.7.2. Инструменты и технологические процессы

- •2.7.3. Зубообрабатывающие станки для нарезания цилиндрических колес

- •2.8. Обработка на шлифовальных станках

- •2.8.1. Абразивные инструменты и их характеристика

- •2.8.2. Основные типы абразивных инструментов.

- •2.8.3. Виды шлифования

- •2.8.4. Виды шлифовальных станков

- •2.8.4.1. Конструктивные особенности универсального плоскошлифовального станка с прямоугольным столом и горизонтальной осью шпинделя

- •2.8.4.2. Конструктивные особенности универсального круглошлифовального станка

- •2.8.4.3. Конструктивные особенности внутришлифовального станка

- •2.8.4.4. Конструктивные особенности бесцентрово-шлифовального станка

- •3.1.1. Изделие и технологический процесс в машиностроении

- •3.1.1.1. Качество продукции

- •3.1.1.2. Изделие и его элементы

- •3.1.1.3. Производственный и технологический процессы

- •3.1.1.4. Техническая норма времени

- •3.1.1.5. Типы производства и методы работы

- •3.1.2.Точность механической обработки и методы её обеспечения

- •3.1.2.1. Основные понятия и определения

- •3.1.2.2. Анализ параметров точности механической обработки методом

- •3.1.2.3. Базы и погрешность установки заготовок

- •Выбор баз. Пересчет размеров и допусков при смене баз

- •3.1.2.5. Факторы, влияющие на точность механической обработки

- •Путь резания при точении одной заготовки

- •3.1.2.6.Определение суммарной погрешности

- •3.1.2.7. Пути повышения точности механической обработки

- •3.1.3 Качество поверхности деталей машин и заготовок

- •3.1.3.1. Основные понятия и определения

- •3.1.3.2. Влияние качества поверхности на эксплуатационные свойства деталей

- •3.1.3.3. Факторы, влияющие на качество поверхности

- •3.1.3.4. Методы измерения и оценки качества поверхности

- •Средства измерения шероховатости поверхности

- •3.1.3.5. Технологические методы, повышающие качества

- •3.1.4. Технологичность и ремонтопригодность конструкций

- •3.1.4.1. Основные понятия и определения

- •3.1.4.2. Технологические требования к конструкции сборочных единиц

- •2. Требования к конструктивному оформлению элементарных поверхностей деталей.

- •З.1.4.4. Ремонтопригодность машин

- •Заготовки для деталей машин

- •Методы получения заготовок

- •3.1.5.6. Предварительная обработка заготовок

- •3. 2. Основы проектирования технологических

- •3.2.1. Основные понятия и положения

- •Этапы проектирования технологических процессов механической обработки

- •3 .2.3. Анализ исходных данных и технологический контроль чертежа

- •Выбор типа производства

- •Выбор исходной заготовки

- •Выбор технологических баз

- •Общие рекомендации при выборе баз:

- •Установление маршрута обработки отдельных поверхностей

- •Проектирование технологического маршрута изготовления детали с выбором типа оборудования

- •Расчет (выбор) припусков

- •3.2.10 Определение промежуточных и исходных размеров заготовки

- •Проектирование технологических операций.

- •3.2.1.1. Структура построения операций обработки.

- •Выбор оборудования.

- •Выбор технологической оснастки.

- •Расчет режимов обработки.

- •Техническое нормирование производства.

- •Нормирование технологического процесса (пример расчета для детали «Ось шестерни», см.Прил. 2, часть 1)

- •Технико-экономические показатели.

- •Методика расчета себестоимости

- •Методика расчета составляющих z

- •Документирование технологического процесса

- •Типизация технологических процессов

- •Специфика построения групповых технологических процессов

- •3.2.17.Проектирование технологических процессов на эвм

- •Обработка детали в условиях ртк или гпм

3.1.3.3. Факторы, влияющие на качество поверхности

Шероховатость поверхности зависит от метода и режима обработки, качества применяемого режущего инструмента, жесткости технологической системы, физико-механических свойств обрабатываемого материала, вида применяемой смазывающе-охлаждающей жидкости, вибраций технологической системы и др.

Каждому методу обработки (точение, шлифование и др.) соответствует свой диапазон получаемой шероховатости поверхности. В табл. 3.3. приведена шероховатость поверхности при различных методах обработки стали и серого чугуна и сопоставлены параметры шероховатости с параметрами средней экономической точности. Из сопоставления этих параметров можно увидеть их взаимосвязь: чем выше точность получаемого размера, тем меньше шероховатость поверхности.

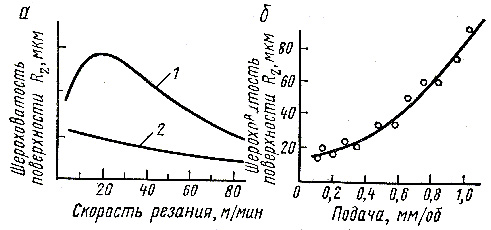

При обработке заготовок лезвийным инструментом шероховатость поверхности в значительной мере зависит от скорости резания и подачи. На рис.3.29,а показано влияние скорости резания на шероховатость поверхности при точении стали (кривая 1) и чугуна (кривая 2). После обтачивания стальной заготовки со скоростью резания около 20 м/мин (кривая 1) наблюдается наибольшая шероховатость, что связано с явлением активного образования нароста на режущей части резца. При скорости резания свыше 80 м/мин образование нароста практически прекращается. Кроме того, при высоких скоростях резания значительно уменьшается глубина пластически деформированного слоя, что также снижает шероховатость поверхности.

На рис.3.29,б показана зависимость шероховатости поверхности от подачи при точении заготовки из стали 45 резцом с радиусом закругления вершины 2,5 мм. Из рисунка видно, что изменение малых подач (до 0,2 мм/об) незначительно влияет на изменение шероховатости поверхности. Но при переходе в область подач свыше 0,2 мм/об микронеровности обработанной поверхности возрастают более интенсивно.

Таблица 3.3

Метод обработки |

Соответствующий квалитет точности |

Шероховатость поверхности Rа, мкм |

Метод обработки |

Соответствующнй квалитет точности |

Шероховатость поверхности Ra, мкм |

Точение: Предварительное чистовое тонкое, алмазное Фрезерование: предварительное, чистовое тонкое (торцовыми фрезами) Сверление Зенкерование: предварительное, чистовое (после чернового) Протягивание отверстий |

12 - 13 10-11

6-7

11-12 8-10

6-7 11-12

12

11

7-8 |

12,5 2,5-1,25

0,63-0,32

12,5 2,5-1,25

0,63-0,32 6,3-2,5

2,5-12,5

6,3-2,5

1,25-0,63 |

Прошивание (для коротких отверстий Шлифование: обдирочное * предварительное чистовое тонкое Хонингование от- верстий диаметром до 80 мм Развертывание: предварительное чистовое тонкое Притирка (доводка) Полирование ** |

7

— 8-10 7-8 6-7

6-7

8-9 7 6-7 5 - 6 — |

0,63-0,32

2,5-1,25 1,25-0,63 0,63-0,32 0,32-0,08

0,32-0,08

2,5-1,25 1,25-0,63 0,63-0,32 0,1 и меньше 0,032-0,012

|

* Обдирочное шлифование применяют в качестве предварительной обработки поверхностей отливок и поковок, не выдерживая допуска на размер.

* * Этот метод не повышает точности размера, полученного на предшествующей обработке.

Р и с. 3.29. Влияние режимов резания на шероховатость поверхности

С увеличением глубины резания шероховатость поверхности возрастает незначительно и практически ее можно не учитывать.

Значительное влияние на шероховатость поверхности оказывает состояние режущей части инструмента: микронеровности режущей кромки инструмента ухудшают шероховатость обработанной поверхности; это особенно заметно при обработке протяжками, развертками или широкими резцами. Затупление режущего инструмента приводит к увеличению шероховатости обработанной поверхности.

При обработке заготовок абразивным инструментом шероховатость поверхности снижается с уменьшением зернистости и повышением твердости шлифовального круга, повышением скорости резания, уменьшением продольной и поперечной подач.

При обработке стали с высоким содержанием углерода (С > 0,5%) получается более чистая поверхность, чем при обработке низкоуглеродистой стали.

Применение смазывающе-охлаждающей жидкости улучшает шероховатость обработанной поверхности. Одновременно повышается стойкость инструмента.

Жесткость технологической системы значительно влияет на шероховатость и волнистость поверхности. Так, например, при точении нежесткого вала с установкой на центры наибольшая шероховатость поверхности получается примерно в средней части по длине вала. Недостаточная жесткость системы может быть причиной появления вибрации при резании и, как следствие, образования волнистой поверхности.

Исходные заготовки из стали, полученные ковкой, литьем или прокатом, имеют поверхностный слой, состоящий из обезуглероженной зоны и переходной зоны, т. е. зоны с частичным обезуглероживанием. Например, заготовки, полученные горячей штамповкой, имеют обезуглероженный слой в пределах 150-300 мкм, а полученные свободной ковкой - от 500 до 1000 мкм.

При обработке стальных заготовок резанием глубина деформации распространяется до 100-300 мкм. У чугунных заготовок глубина распространения деформации незначительна (до 15 мкм).

При механической обработке металлов деформация поверхностного слоя сопровождается упрочнением (наклепом) этого слоя.

С увеличением глубины резания и подачи глубина наклепанного слоя возрастает. Так, например, при черновом точении глубина наклепа составляет 200-500 мкм, при чистовом точении 25-30 мкм, при шлифовании 15-20 мкм и при очень тонкой обработке 1-2 мкм. С увеличением скорости резания глубина наклепа уменьшается. Это объясняется уменьшением продолжительности воздействия сил резания на деформируемый металл.