Санкт-Петербургский Государственный Университет Низкотемпературных и пищевых Технологий

Лабораторная работа №1

«Сварка»

по курсу «Технология Конструкционных Материалов»

Выполнил студент 122 группы

Харечкин В. Ю.

2011 год

Цель работы: ознакомиться с практическим выполнением электродуговой и электромагнитной точечной сварки.

Сварка-процесс создания неразъемного соединения деталей.

Внедрение сварки позволяет:

1.заменять литые и кованые конструкции и детали на сварные, более простые и экономичные

2.уменьшать трудоемкость изготовления деталей

3.экономить конструкционные материалы

4.создавать конструкции и детали сложной формы, которые невозможно получить другими способами

5.улучшать условия труда и повышать его производительность

сварка плавлением

к ней относяться:электродуговая,электрошлаковая,электронно-лучевая,газовая

При сварке происходит расплавление кромок свариваемых заготовок и, если необходимо, присадочного материала для доп. заполнения зазора между ними, в результате образуется общая сварочная ванна расплавленного материала, после которой получается соединение в виде сварного шва.

сварка давлением

к ней относяться:контактная,газопресовая,диффузионная,термокомпрессорная,ультразвуковая,взрывом,трением,холодная

При сварке заготовки соединяются совместной пластической деформацией соединяемых заготовок. Для этого обеспечивается плотный контакт между заготовками и условия для возникновения межатомных связей ,в результате получается неразъемное соединение.

по виду применяемой энергии сварка может быть: электрической(дуговая, контактная, электрошлаковая),химическая и механическая (трением и холодная)

Дуговая электрическая сварка.

источник теплоты-электрическая дуга

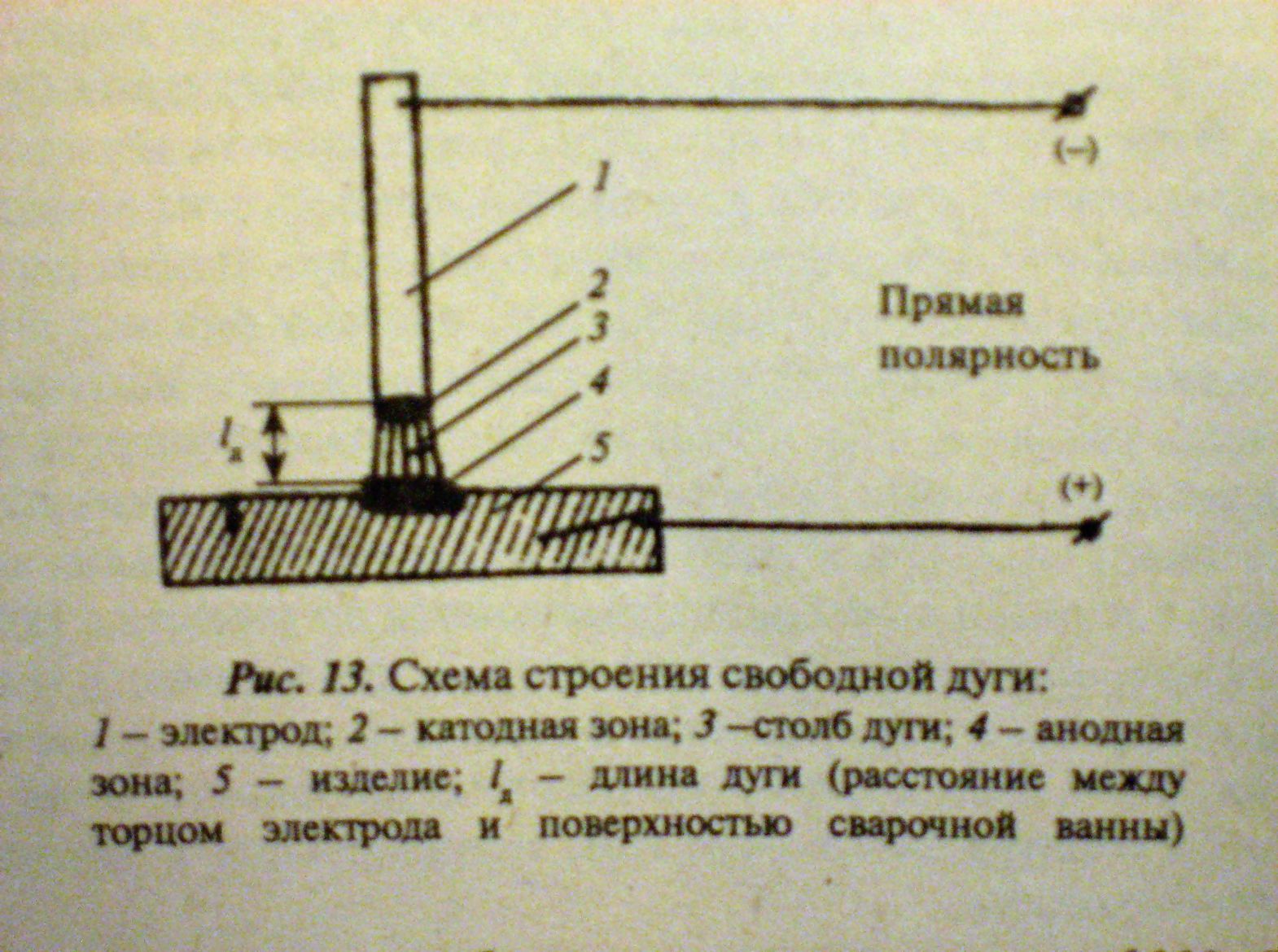

Дуга представляет собой мощный стабильный разряд электричества в концентрированной атмосфере газов и паров металла. При этом кинетическая энергия частиц превращается в тепловую и световую. Дуга горит между 2 электродами, одним из которых является свариваемая заготовка.

Выделение тепловой и световой энергии по длине сварочной дуги неравномерно. теплота, выделяемая на аноде, больше, чем на катоде, за счет бомбардировки анода электронами, имеющими большую кинетическую энергию, чем ионы, бомбардирующие катод.

Температура электрической дуги зависит от материала электродов: при использовании угольных электродов на катоде она составляет 3200 С,на аноде 3900 С; при употреблении металлических электродов-2400 С и 2600 С. В центре дуги по ее оси температура достигает 6000-7000 С.

При электродуговой сварке на нагревание и расплавление металла используют 60-70% теплоты, остальная рассеивается в окружающей

пространстве.

Ручная дуговая сварка.

выполняют используя схемы включения

Электроды подают в дугу и перемещают вдоль шва заготовки. Дуга 8 горит между стержнем электрода 7 и основным металлом 1. Стержень электрода и кромки свариваемых деталей плавятся и расплавленный металл образует общую металлическую ванну 9. Вместе со стержнем плавиться покрытие электрода 6, образуя газовую защитную атмосферу 5 вокруг дуги и жидкую шлаковую ванну 4 на поверхности расплавленного металлического шва. Металлическая и шлаковая ванны образуют сварочную ванну. По мере движения дуги сварочная ванна затвердевает и образует на поверхности шва твердую шлаковую корку 2.

Электроды, применяемые при сварке, должны обеспечивать высокие механические свойства сварного соединения, и высокую производительность процесса сварки. металлический электрод-проволочный стержень с нанесенным на него покрытием. Стержень электрода изготовляют из специальной сварочной проволоки различных марок повышенного качества d=0.3-12мм.

Применение при сварке покрытых электродов обеспечивает:

1.хорошую защиту расплавленного металла от кислорода и азота воздуха

2.доп. легирование наплавленного металлического шва из счета легир. добавок, входящих в состав покрытия

3.раскисление металлического шва

4.устойчивое горение дуги

Для обеспечения этих свойств в состав покрытия вводят стабилизирующие,

легирующие, раскисляющие и связующие составляющие.

стабилизирующие-увеличивают степень ионизации дугового промежутка и повышают стабильность горения дуги

газообразующие-образуют при нагреве защитные газы вокруг дуги; шлакообразующие-при расплавлении образуют жидкий шлак на поверхности сварочной ванны

раскисляющие-предназначены для восстановления окислов, находящихся в сварочной ванне

легирующие-служат для получения наплавленного металла требуемых хим. состава и мех. свойств

В качестве связующего в основном применяют жидкое натриевое стекло.

Ручную дуговую сварку можно производить неплавящимся электродом. Питание эл. дуги осуществляется постоянным током прямой полярности. В качестве неплавящегося электрода используют аморфный уголь, графит, стержни из тугоплавких металлов.

Обычно ручную дуговую сварку ведут при следующем режиме: Iсв=100-200А; напряжение порядка 20-30В; dэлектрода выбирается в зависимости от толщины свариваемых деталей в диапазоне 2+5мм

Ручную дуговую сварку применяют при сварке металлов толщиной от 2 до 30мм. Ее ведут при выполнении коротких и криволинейных швов в любых пространственных положениях и при наложении швов в труднодоступных местах. Ручная дуговая сварка обладает более низкой производительностью по сравнению с автоматической дуговой сваркой под флюсом.

Производительность процесса сварки определяется силой сварного шва. При ручной сварке покрытыми электродами сила тока ограничена, т.к. его повышение сверх рекомендованной величины приводит к сильному разогреву стержня электрода, отслаиванию покрытия, сильному разбрызгиванию и угару расплавленного металла.