- •1) Структура производственного процесса ремонта машин. Производственный процесс

- •4) Моющие средства, применяемые при ремонте машин. Номенклатура выпускаемых моющих средств (мс) отличается разнообразием, однако большинство из них с трудом разлагаются

- •5)Способы и оборудование, применяемые для очистки и мойки при ремонте машин.

- •21) Неисправности деталей дизельной топливной аппаратуры. Дефектовка и ремонт прецизионных пар. В процессе эксплуатации дизеля могут появиться следующие

4) Моющие средства, применяемые при ремонте машин. Номенклатура выпускаемых моющих средств (мс) отличается разнообразием, однако большинство из них с трудом разлагаются

на почве и в воде водоемов, рек. Поэтому современные моющие средства помимо их высокой активности к различным загрязнениям должны: обладать низкой токсичностью и быть водорастворимыми; практически полностью разлагаться в течение 18...20 сут. К таким средствам относят как специализированные, так и многоцелевые шампуни, жидкие очистители, моющие средства.

При их ремонте и техническом обслуживании применяют следующие моющие средства: воду,

органические растворители, растворяюще-эмульгирующие средства (РЭС), технические моющие средства (ТМС), универсальные биоразлагаемые моющие средства, расплавы щелочей и солей и др. Органические растворители обладают способностью растворять находящиеся на поверхностях загрязнения. Воду как моющую жидкость широко используют для удалее ния наружных почвенных и маслянисто-почвенных загрязнений при техническом обслуживании и ремонте машин. Применяют: Керосин Б-70, Керосин, Уаит-спирит, Толуол Спирт: метиловый, этиловый, изопропиленовый, хлористый метилен, бензин, Мойка двигателей применяют - Лабомид – 102, МС-8, МС-16, АМ-15. Очистка деталей от смолистых отложений – МС-6, МС-8. Мойка деталей – керосин, бензин. AM-15 (Ксилол — 72; ализариновое масло – 26), МС-3 (Уайт-спирит —51; сосновая канифоль — 34; едкий натр; вода— 12). Базовыми растворителями служат ксилол, уайт-спирит и хлорированные углеводороды. Технические моющие средства состоят из смесей щелочных веществ:кальцинированной соды, силиката натрия, фосфорной кислоты с небольшими добавками ПАВ. К таким порошкообразным ТМС относят: Лабомид-203, Лабомид-М, Темп-ЮОД, ТМС-31М, Вимол, МС и др.

5)Способы и оборудование, применяемые для очистки и мойки при ремонте машин.

Согласно разработанной ГОСНИТИ системе моечных машин конструкции моечных машин делят на мониторные, струйные, комбинированные, циркуляционные и специальные. Мониторные моечные машины предназначены для гидродинамической очистки наружных поверхностей машин и их агрегатов. Сущность гидродинамической очистки — подача на очищаемую поверхность водяной струи или моющего раствора под давлением 0,,.20 МПа. Представителями этого типа моечных машин являются мониторная моечная машина «Корона», серия машин зарубежных фирм «Клинетт», «Герни» , «Керхер» Др. С помощью этих машин можно очищать разнообразные объекты холодной (до 60 °С), горячей (до 100 °С) водой или пароводяной смесью (100...150 °С. Мониторные моечные машины подразделяют: по виду исполнения: передвижные и стационарные; типу привода: от электродвигателя, двигателя внутреннего сгорания. исполнению насоса: аксиально-поршневой, плунжерный рядный. По своей сути, мониторные моечные машины являются разновидностью струйных, которые бывают трех исполнений: камерные тупиковые, камерные проходные и секционные. Очистка в

них осуществляется в камере струями моющего раствора, вытекающего из насадок под давлением. Эффективность воздействия струи на загрязненную плоскость объекта очистки состоит из сил гидродинамического давления, сил скоростного воздействия по-

тока струи жидкости, растекающейся по поверхности, и физикохимических влияний моющих средств. Недостатки струйных моечных машин: плохо очищаются дета-

ли сложной конфигурации, имеющие «карманы», углубления, заэкранированные участки и т. д.; сила прямого удара воздействует в небольшой зоне непосредственного контакта струи с очищаемой поверхностью. Погруженные моечные машины изготавливают двух видов: тупиковые и проходные. Объект очистки погружают в моющий раствор и

выдерживают в нем. Комбинированные моечные машины характеризуются сочетанием

в одном агрегате погруженного и струйного способов очистки, что обеспечивает высокое качество очистки изделий. Циркуляционные моечные машины рекомендуют для очистки различных внутренних полостей машин. Эффект очистки достигается циркуляцией моющего раствора под давлением через загрязненные полости. Специальные моечные машины рекомендуют для очистки изделий от специфических трудноудаляемых загрязнений — нагара, накипи, старых лакокрасочных покрытий, а также для очистки

фильтров, метизов и др. К ним относятся: очистка при помощи металлических щеток. Способы: фильтрования (центробежное, ультрафильтрация). Процеживание через решетки и сетчатые. Отстаивание — очистка растворов в струйных и погруженных машинах, но при этом способе затруднено удаление осевших минеральных взвесей и всплывших нефтепродуктов. Коагуляция сопровождается укрупнением частиц загрязнений. Центробежное фильтрование осуществляют в гидроциклонах

или центрифугах.

6) Основы технологии контроля, дефектовки и комплектовки деталей при ремонте машин. Дефектация — это комплекс работ по определению состояния деталей и возможности их повторного использования. Она необходима для выявления у деталей дефектов, возникающих в результате изнашивания, коррозии, усталости материала и других процессов, а также из-за нарушений режимов эксплуатации и

правил технического обслуживания. Под дефектом понимают каждое отдельное несоответствие детали установленным требованиям. Дефекты в общем случае подразделяют по ряду классификационных групп: возможности обнаружения — на явные и скрытые; значимости — на малозначительные, значительные и критические; причинам возникновения — на конструктивные, технологические и эксплуатационные; возможности устранения — на устранимые и неустранимые. Явные — это дефекты, которые определяют визуально либо предусмотренными в нормативно-технической документации ме тодами и средствами. Скрытые — это дефекты, которые обнаруживают специальными методами контроля, получившими название методов дефектоскопии. Малозначительные — дефекты, не оказывающие существенного влияния на использование деталей, их долговечность. Значительные — дефекты, существенно влияющие на использование деталей, их долговечность. Критические — это дефекты, при наличии которых использование деталей по назначению невозможно. Конструктивные — дефекты, появление которых обусловлено нарушением правил разработки изделия. Технологические — дефекты, появление которых обусловлено нарушением правил изготовления и ремонта изделия. Эксплуатационные — дефекты, появление которых обусловлено эксплуатацией изделия. Устранимые — дефекты, устранение которых технически возможно и экономически целесообразно. Неустранимые — дефекты, устранение которых технически не возможно или экономически нецелесообразно. Типовыми дефектами деталей сельскохозяйственной техники, которые появляются в результате трения, динамических нагрузок на них, являются: уменьшение размеров рабочих поверхностей деталей, их массы и объема из-за физического изнашивания;

изменение пространственной геометрии деталей и сборочных единиц в результате изгиба, скрученности, коробления из-за динамических нагрузок; нарушение конструктивной целостности деталей из-за трещин, обломов, пробоин; снижение механических и эксплуатационных свойств материала детали из-за изменения его химического состава, структуры; нарушение целостности или свойств покрытий, защищающих элементы машин от агрессивного воздействия окружающей среды.

7) Методы дефектовки деталей, применяемые при ремонте машин. Для обнаружения таких дефектов, как поломка, крупные трещины, пробоины, достаточен визуальный наружный осмотр. Ослабление заклепок, посадок резьбовых и прессовых соединений

выявляют методами отстукивания и опробования вручную. Проверку проводят с помощью универсальных измерительных инструментов (штангенциркули, микрометры, индикаторные нутромеры, штангенрейсмасы, штангензубомеры, линейки, и др.), жесткого предельного инструмента (калибры, скобы, пробки и др.), В зависимости от размера износа, вида и характера повреждения детали сортируют на три—пять групп годные — зеленым, годные в соединении с новыми или восстановленными до номинальных размеров деталями — желтым, подлежащие ремонту или восстановлению на данном ремонтном предприятии — белым, подлежащие восстановлению на специализированных ремонтных предприятиях —синим и негодные — красным.

Скрытые

дефекты обнаруживают следующими

методами дефектоскопии: капиллярными,

магнитными, акустическими, обнаружения

подтекания жидкости или газа. Капиллярный

метод основан на проникновении веществ,

называемых пенетрантами, в полости

дефектов контролируемого объекта.

Капиллярные методы контроля позволяют

выявить открытые нарушения сплошности

поверхности детали, важное достоинство

капиллярных методов — возможность их

использования для контроля изделий

любой формы. Промышленность выпускает

капиллярные дефектоскопы для контроля:

КД-20Л, КД-21Л, КД-31Л. Магнитный метод

применяют для обнаружения дефектов

изделий, изготовленных только из

ферромагнитных материалов, потому что

эти материалы значительно изменяют

свои магнитные свойства при внешнем

намагничивании. Для намагничивания

изделий при магнитном контакте используют

внешнее магнитное поле, возникающее в

пространстве вокруг проводника с током

и в самом проводнике. Технология контроля

состоит из подготовки изделия,

намагничивания, нанесения сухого порошка

или суспензии, расшифровки результатов

и размагничивания, предварительном

намагничивании контролируемого изделия

и последующем нанесении на него суспензии

или сухого порошка. Практика показывает,

что при контроле в приложенном магнитном

поле намагниченность должна находиться

в пределах 1590...3979 А/м, а при контроле на

остаточную намагниченность - 7958...15 915

А/м. Сила тока, А, при циркулярном

намагничивании цилиндрических деталей.

![]() При

продольном намагничивании в соленоиде

силу тока, А, пропускаемого через обмотку,

определяют из выражения

При

продольном намагничивании в соленоиде

силу тока, А, пропускаемого через обмотку,

определяют из выражения![]() где

Dz — средний диаметр соленоида, см; L —

длина соленоида, см; n —

число витков соленоида. В практике

встречаются случаи, когда ориентация

дефектов неизвестна. Тогда контроль

проводят дважды —при использовании

продольного и циркулярного намагничивания

поочередно. Если позволяют возможности

дефектоскопа, то можно применить так

называемое комбинированное намагничивание.

Суть комбинированного намагничивания

заключается в одновременном наложении

на объект контроля двух магнитных полей

— продольного и циркулярного. При таком

намагничивании значение и направление

результирующего магнитного поля будет

меняться. Магнитную суспензию

приготавливают, используя керосин,

трансформаторное масло. После контроля

все детали, кроме бракованных,

размагничивают. Детали размагничивают,

воздействуя на них переменным магнитным

полем, изменяющимся от максимального

значения напряженности до нуля.

Крупногабаритные детали (коленчатые

валы) размагничивают, пропуская через

них ток, постепенно уменьшая его значение

до нуля. Для этих же целей применяют

приборы ПКР-1. Ультразвуковые методы

контроля основаны на регистрации

параметров упругих волн, возбуждаемых

и (или) возникающих в

где

Dz — средний диаметр соленоида, см; L —

длина соленоида, см; n —

число витков соленоида. В практике

встречаются случаи, когда ориентация

дефектов неизвестна. Тогда контроль

проводят дважды —при использовании

продольного и циркулярного намагничивания

поочередно. Если позволяют возможности

дефектоскопа, то можно применить так

называемое комбинированное намагничивание.

Суть комбинированного намагничивания

заключается в одновременном наложении

на объект контроля двух магнитных полей

— продольного и циркулярного. При таком

намагничивании значение и направление

результирующего магнитного поля будет

меняться. Магнитную суспензию

приготавливают, используя керосин,

трансформаторное масло. После контроля

все детали, кроме бракованных,

размагничивают. Детали размагничивают,

воздействуя на них переменным магнитным

полем, изменяющимся от максимального

значения напряженности до нуля.

Крупногабаритные детали (коленчатые

валы) размагничивают, пропуская через

них ток, постепенно уменьшая его значение

до нуля. Для этих же целей применяют

приборы ПКР-1. Ультразвуковые методы

контроля основаны на регистрации

параметров упругих волн, возбуждаемых

и (или) возникающих в

контролируемом объекте. Эхо-импульсный метод дает самую обширную информацию об объекте контроля. При эхоимпульсом методе упругие колебания в изделие вводят с помощью специальных преобразователей. Толщина объекта контроля «переводится» во

временную диаграмму на индикаторе ультразвукового дефектоскопа. Если в материале будет дефект (трещина, неметаллическое включение в металле), то часть ультразвуковой энергии отразится от него и на экране ЭЛТ сформируется импульс. Типа ДУК-66ПМ, УД-ЦПУ, УД-2-12. Теневой метод ультразвукового контроля основан на возбуждении упругих колебаний в материале изделия и регистрации изменения амплитуды прошедших через изделие упругих колебаний.

8) Методы восстановления посадок сопряжений. Расчет ремонтных размеров деталей типа вал и отверстие. Восстановление изношенных деталей — это технологический процесс возобновления исправного состояния и ресурса этих деталей путем возвращения им утраченной части материала из-за изнашивания и (или) доведения до нормативных значений свойств, изменившихся за время длительной эксплуатации машин. Изнашивание сопряженных деталей приводит к изменению их размеров и нарушению заданных посадок (зазоров, натягов). Восстановление посадок — основная задача при ремонте машин. Способы восстановления посадок можно разделить на три группы: без изменения размеров деталей, с изменением размеров деталей, восстановлением размеров сопряженных деталей.

Восстанавливать посадку без изменения размеров деталей можно регулировкой зазора. Восстановление посадок регулировкой. В конструкциях некоторых соединений возможна регулировка посадок, например регулировка зазоров у конических роликовых подшипников за счет изменения толщины комплекта прокладок. Перестановка деталей в другое положение (позицию). Этот метод основан на использовании симметричного расположения одинаковых по всем параметрам поверхностей, но одна из них всегда или

п очти

всегда оказывается нагруженной и поэтому

изнашивается, а другая всегда или почти

всегда работает вхолостую. Например,

две эвольвентные поверхности зуба

шестерни, две поверхности цевочного

зацепления зуба ведущей звездочки,

привод гусеничного полотна трактора,

две одинаковые поверхности полевой

доски корпуса плуга. Методика расчета

ремонтных размеров. Ремонтный размер

зависит от износа детали, припуска на

обработку и условий, налагаемых рабочим

процессом. Методику расчета ремонтных

размеров рассмотрим на примере соединения

вал — подшипник. Примем общий случай

восстанавливаемая деталь —вал, который

изнашивается неравномерно. Считаем,

что вал —обрабатывают за счет снятия

материала поверхности до ремонтного

размера. Подшипник — это тонкостенный

разъемный вкладыш, заменяемый при

ремонте на вкладыш ремонтного размера.

Межремонтный интервал w в двух случаях

определяют следующим образом: рабочий

процесс машины не допускает смещения

первоначального положения геометрической

оси вала:

очти

всегда оказывается нагруженной и поэтому

изнашивается, а другая всегда или почти

всегда работает вхолостую. Например,

две эвольвентные поверхности зуба

шестерни, две поверхности цевочного

зацепления зуба ведущей звездочки,

привод гусеничного полотна трактора,

две одинаковые поверхности полевой

доски корпуса плуга. Методика расчета

ремонтных размеров. Ремонтный размер

зависит от износа детали, припуска на

обработку и условий, налагаемых рабочим

процессом. Методику расчета ремонтных

размеров рассмотрим на примере соединения

вал — подшипник. Примем общий случай

восстанавливаемая деталь —вал, который

изнашивается неравномерно. Считаем,

что вал —обрабатывают за счет снятия

материала поверхности до ремонтного

размера. Подшипник — это тонкостенный

разъемный вкладыш, заменяемый при

ремонте на вкладыш ремонтного размера.

Межремонтный интервал w в двух случаях

определяют следующим образом: рабочий

процесс машины не допускает смещения

первоначального положения геометрической

оси вала:

![]() где

/в — равномерный износ вала, мм; /в —

односторонний износ вала, мм; Дв —

где

/в — равномерный износ вала, мм; /в —

односторонний износ вала, мм; Дв —

п рипуск

на обработку на диаметр вала, мм; ряд

ремонтных размеров определяют так:

рипуск

на обработку на диаметр вала, мм; ряд

ремонтных размеров определяют так:

![]() где

dв.н. — чертежный диаметр вала,

мм. Число ремонтных размеров

где

dв.н. — чертежный диаметр вала,

мм. Число ремонтных размеров![]() где

dв. min„

— минимальный допустимый диаметр вала,

мм. Если при восстановлении посадки

методом ремонтных размеров оставляемой

деталью служит не вал, а охватывающая

деталь отверстие (например, гильза

двигателя), то ряд ремонтных размеров:

где

dв. min„

— минимальный допустимый диаметр вала,

мм. Если при восстановлении посадки

методом ремонтных размеров оставляемой

деталью служит не вал, а охватывающая

деталь отверстие (например, гильза

двигателя), то ряд ремонтных размеров:

![]() где

D0H — чертежный диаметр отверстия,

мм; Wa — межремонтный интервал для

отверстия. Число ремонтных размеров

где

D0H — чертежный диаметр отверстия,

мм; Wa — межремонтный интервал для

отверстия. Число ремонтных размеров![]()

9 )

Применение ручной электродуговой сварки

и наплавки при восстановления деталей.

Сваркой называют технологический

процесс получения неравномерных

соединений твердых металлов посредством

установления межатомных связей между

свариваемыми деталями при их местном

нагреве, или пластическом деформировании,

или совместном действии того и другого.

Наплавка — разновидность сварки,

представляет собой процесс нанесения

слоя металла на поверхность детали. При

электродуговой сварке и наплавке

источником теплоты является сварочная

дуга — устойчивый электрический разряд

в ионизированной смеси газов и паров

материалов. Этот способ характеризуется

ручным выполнением двух основных рабочих

движений подачи электрода и перемещения

дуги относительно детали. Дугу возбуждают

двумя способами: прикосновением торца

электрода к детали с последующим его

отводом на расстояние 3...4 мм или быстрым

боковым движением электрода также с

последующим отводом. В зоне электродуговой

наплавки и сварки происходят: плавление

металла, перенос электродного или

присадочного металла, образование

сварочной ванны с зоной термического

влияния, кристаллизация сварочной ванны

и фазовые изменения в зоне термического

влияния. Сварку вертикальных швов можно

выполнять сверху вниз и снизу в верх.

(0,8...l,5)d электрода. Такие швы называют

узкими, или ниточными. Их применяют при

сварке тонкого металла и при наложении

первого слоя в многослойном шве. В

зависимости от длины различают короткие

(250...300 мм), средние (350... 1000 мм) и длинные

(более 1000 мм) швы. При дуговой сварке и

наплавке применяют неплавящиеся,

плавящиеся электроды и некоторые другие

вспомогательные материалы (активные

или неактивные флюсы, защитные газы и

газовые смеси). Электроды классифицируют

по следующим признакам: материалу, из

которого они изготовлены; назначению

для сварки он определенных сталей;

толщине покрытия, нанесенного на

стержень; видам покрытия и шлака.

применяемого при сварке или наплавке

тока. Электроды для сварки обозначают

буквой Э с двухцифровым числом через

дефис. Число показывает прочность

сварочного шва на растяжение. Электроды

для наплавки обозначают буквами ЭН.

Условное обозначение электрода состоит

из обозначения марки электрода, его

типа, диаметра стержня, типа покрытия

)

Применение ручной электродуговой сварки

и наплавки при восстановления деталей.

Сваркой называют технологический

процесс получения неравномерных

соединений твердых металлов посредством

установления межатомных связей между

свариваемыми деталями при их местном

нагреве, или пластическом деформировании,

или совместном действии того и другого.

Наплавка — разновидность сварки,

представляет собой процесс нанесения

слоя металла на поверхность детали. При

электродуговой сварке и наплавке

источником теплоты является сварочная

дуга — устойчивый электрический разряд

в ионизированной смеси газов и паров

материалов. Этот способ характеризуется

ручным выполнением двух основных рабочих

движений подачи электрода и перемещения

дуги относительно детали. Дугу возбуждают

двумя способами: прикосновением торца

электрода к детали с последующим его

отводом на расстояние 3...4 мм или быстрым

боковым движением электрода также с

последующим отводом. В зоне электродуговой

наплавки и сварки происходят: плавление

металла, перенос электродного или

присадочного металла, образование

сварочной ванны с зоной термического

влияния, кристаллизация сварочной ванны

и фазовые изменения в зоне термического

влияния. Сварку вертикальных швов можно

выполнять сверху вниз и снизу в верх.

(0,8...l,5)d электрода. Такие швы называют

узкими, или ниточными. Их применяют при

сварке тонкого металла и при наложении

первого слоя в многослойном шве. В

зависимости от длины различают короткие

(250...300 мм), средние (350... 1000 мм) и длинные

(более 1000 мм) швы. При дуговой сварке и

наплавке применяют неплавящиеся,

плавящиеся электроды и некоторые другие

вспомогательные материалы (активные

или неактивные флюсы, защитные газы и

газовые смеси). Электроды классифицируют

по следующим признакам: материалу, из

которого они изготовлены; назначению

для сварки он определенных сталей;

толщине покрытия, нанесенного на

стержень; видам покрытия и шлака.

применяемого при сварке или наплавке

тока. Электроды для сварки обозначают

буквой Э с двухцифровым числом через

дефис. Число показывает прочность

сварочного шва на растяжение. Электроды

для наплавки обозначают буквами ЭН.

Условное обозначение электрода состоит

из обозначения марки электрода, его

типа, диаметра стержня, типа покрытия![]() Э46А

(Э — электрод сварочный, 46 — минимальный

гарантируемый предел прочности металла

шва на растяжение 460 МПа, А — гарантируется

получение

Э46А

(Э — электрод сварочный, 46 — минимальный

гарантируемый предел прочности металла

шва на растяжение 460 МПа, А — гарантируется

получение

повышенных пластических свойств металла шва); УОНИ-13/45 марка электрода (3,0 —диаметр стальной проволоки, мм; У — электроды для сварки углеродистых;

1 Д2 — с толстым

покрытием второй группы); Е-432(5)

характеризует наплавленный металл шва

(43 — временное сопротивление разрыву

430 МПа); Б — основное покрытие; Режимы

ручной дуговой сварки и наплавки

определяются диаметром электрода и

скоростью его перемещения вдоль шва,

напряжением на дуге, значением сварочного

тока и его родом. Диаметр электрода

выбирают в зависимости от толщины

свариваемого металла. Сила сварочного

тока:

![]() Длина дуги:

Длина дуги:

![]() ,

скорость сварки

,

скорость сварки![]() ,

расход электрической энергии

,

расход электрической энергии

![]() .

Коэффициент потерь

.

Коэффициент потерь

![]()

10) Газовая

сварка и наплавка восстановлений

деталей. Сущность процесса заключается

в том, что расплавление свариваемого и

присадочного металла происходит

пламенем, которое получается при сгорании

горючего газа в смеси с кислородом. В

качестве горючего газа обычно применяют

ацетилен — соединение углерода с

водородом. Температура пламени при

сгорании до 3200 "С. В результате реакции

получают газообразный ацетилен С2Н2 и

гашеную известь Са(ОН)2:

![]() Транспортируют

ацетилен и кислород в стальных баллонах,

которые через каждые пять лет осматривают

и испытывают. Сварку и наплавку

осуществляют сварочными горелками,

которые предназначены для смешивания

горючего газа с кислородом и

Транспортируют

ацетилен и кислород в стальных баллонах,

которые через каждые пять лет осматривают

и испытывают. Сварку и наплавку

осуществляют сварочными горелками,

которые предназначены для смешивания

горючего газа с кислородом и

п![]() олучения

сварочного пламени. Горелки классифицируют:

по способу подачи горючего газа и

кислорода —инжекторные или безынжекторные;

по роду применяемого газа; по назначению

— универсальные и специализированные;

по числу факелов пламени — однопламенные

и многопламенные. Типы горелок ГС-3. Для

получения хорошего качества шва при

газовой сварке необходимо правильно

выбрать присадочный металл, мощность

горелки, номер наконечника и отрегулировать

сварочное пламя. Мощность пламени

характеризуется массовым расходом

ацетилена

олучения

сварочного пламени. Горелки классифицируют:

по способу подачи горючего газа и

кислорода —инжекторные или безынжекторные;

по роду применяемого газа; по назначению

— универсальные и специализированные;

по числу факелов пламени — однопламенные

и многопламенные. Типы горелок ГС-3. Для

получения хорошего качества шва при

газовой сварке необходимо правильно

выбрать присадочный металл, мощность

горелки, номер наконечника и отрегулировать

сварочное пламя. Мощность пламени

характеризуется массовым расходом

ацетилена![]() Где

S — толщина детали, мм; R — коэффициент,

характеризующий удельный расход

ацетилена. Изменением угла наклона

мундштука горелки к поверхности

свариваемого металла можно изменять

интенсивность расплавления свариваемого

металла. В процессе сварки пламя не

только расплавляет металл, но и защищает

расплавленную ванну от вредного влияния

кислорода и защита атмосферного воздуха.

При левом способе процесс сварки

выполняют справа налево, горелка

перемещается за присадочным прутком,

а пламя направляется на не сваренные

кромки и подогревает их, подготавливая

к сварке. Диаметр присадочной проволоки,

мм, при сварке левым спосо-

Где

S — толщина детали, мм; R — коэффициент,

характеризующий удельный расход

ацетилена. Изменением угла наклона

мундштука горелки к поверхности

свариваемого металла можно изменять

интенсивность расплавления свариваемого

металла. В процессе сварки пламя не

только расплавляет металл, но и защищает

расплавленную ванну от вредного влияния

кислорода и защита атмосферного воздуха.

При левом способе процесс сварки

выполняют справа налево, горелка

перемещается за присадочным прутком,

а пламя направляется на не сваренные

кромки и подогревает их, подготавливая

к сварке. Диаметр присадочной проволоки,

мм, при сварке левым спосо-

бом металла

толщиной до 15 мм![]() Газовая

сварка нашла наибольшее применение при

заварке трещин, наложении заплат.

Газовая

сварка нашла наибольшее применение при

заварке трещин, наложении заплат.

11)Особенности сварки чугунных деталей и деталей из алюминиевых сплавов. Способы сварки. Чугун представляет собой сплав железа с углеродом (содержание углерода более 2 %) и относится к группе плохо сваривающихся металлов. Свариваемость чугуна неудовлетворительна, что обусловлено его повышенной склонностью к образованию трещин из-за низкой прочности и пластичности металла. Трещины при сварке могут возникать в металле шва. Чугунные детали, работающие длительное время при высоких температурах, почти не поддаются сварке. Чугун можно сваривать дуговой сваркой металлическим или угольным электродами, газовой сваркой, термитной сваркой и заливкой жидким чугуном. По состоянию свариваемой детали различают три способа

Сварки чугуна: холодную, полугорячую и горячую. Холодную сварку выполняют без подогрева свариваемых деталей, полугорячую — при полном или местном подогреве до температуры 300...400 "С, горячую — при полном нагреве до температуры 600...800 "С. Холодная сварка. Этот способ сварки имеет несколько разновидностей: стальными электродами, стальными электродами со специальными покрытиями. Сварку стальными электродами применяют при ремонте неответственных чугунных изделий небольших размеров с малым объемом наплавки. Наилучшие результаты получают при сварке

электродами с покрытием УОНИ-13/45. Полугорячая сварка. Подогрев свариваемой детали до 300...400 °С способствует более замедленному охлаждению металла шва и прилежащих к нему зон после сварки. Замедленное охлаждение в значительной степени предотвращает получение отбеленных зон, что позволяет производить механическую обработку сварных соединений. Детали перед сваркой нагревают в термических печах, горнах или с помощью газовых горелок ацетиленокислородным пламенем. электродами с защитно-легирующими покрытиями типа ОММ-5, МР-3, К-5. Горячая сварка. Мелкие детали предварительно подогревают до 600...700 "С, крупногабаритные (толщина стенок более 30 мм) —до700...800°С. Горячая сварка состоит из следующих последовательных операций: механической обработки под сварку, формовки свариваемых деталей, нагрева, сварки и охлаждения сваренных деталей. Для горячей сварки применяют чугунные электроды со стержня

ми марок А и Б. Наиболее распространенными электродными покрытиями для горячей сварки являются ОМЧ-1 и УЗТМ-74. Технически чистый алюминий в технике имеет сравнительно ограниченное применение вследствие низкой прочности и высокой пластичности. Большей частью в технике применяют сплавы алюминия — дюралюмины и силумины. на поверхности расплавленного металла постоянно образуется тугоплавкая пленка оксида алюминия А1203, препятствующая сплавлению между собой частиц металла; высокая температура плавления оксида алюминия (2050 °С) и низкая темпера-

тура плавления алюминия (658 °С) крайне затрудняют управление процессом сварки. Алюминий и его сплавы сваривают с помощью электродуговой, аргонодуговой и газовой сварки. Для деталей из алюминия и его сплавов рекомендуют следующие способы сварки:

плавящимся вольфрамовым электродом в среде аргона. В зависимости от толщины деталей используют электроды диаметром 1...5 мм, силу сварочного тока 45...280 А. электродами ОЗА-2 (сплава алюминия) и ОЗА-1 (технического алюминия) на постоянном токе обратной полярности, короткой дугой (электродуговая сварка). (газовая сварка) с использованием флюса АФ-4А.

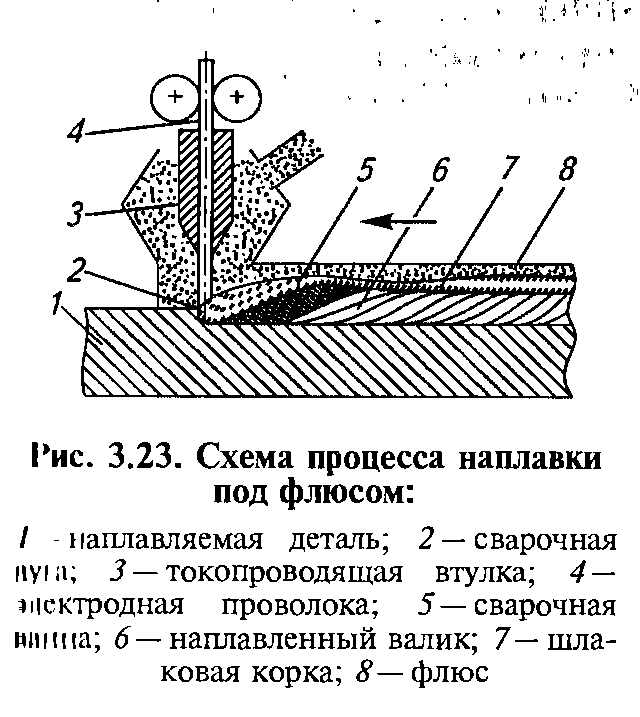

12)Механизированные способы сварки и наплавки: автоматическая сварка, полуавтоматическая сварка и наплавки в среде защитных газов. Сущность процесса заключается в том, что в зону горения электрической дуги автоматически подается сухой гранулированный флюс с размерами зерен 0,5...3,5 мм и электродная сплошная или порошковая проволока (лента). Химический состав электродной проволоки и флюса, а также режимы наплавки определяют механические свойства получаемого покрытия. Флюс при наплавке выполняет следующие функции: устойчивое горение дуги; защиту расплавленного металла от воз- действия кислорода и азота воздуха; очистку расплавленного металла от включений и его раскисление; легирование необходимыми элементами металла шва. Процесс применяется при наплавке плоских и цилиндрических

п оверхностей.

В зоне наплавки сварочная дуга с каплями

металла оказывается в объеме газов и

паров, ограниченном жидкой оболочкой

расплавленного флюса. Последний

вследствие меньшей плотности всплывает

на поверхность расплавленного металла

шва, покрывает его плотным слоем и тем

самым изолирует жидкий металл от

кислорода и азота воздуха и способствует

сохранению теплоты дуги. По мере удаления

сварочной дуги после затвердевания

металла образуется наплавленный валик,

покрытый шлаковой коркой и не расплавившимся

флюсом. Металл сварочного шва, полученного

под флюсом, состоит из расплавленного

присадочного (1/3) и переплав- лепного

основного металла (2/3). Флюсы по составу

и способу приготовления делят на

плавленые, керамические смеси.

оверхностей.

В зоне наплавки сварочная дуга с каплями

металла оказывается в объеме газов и

паров, ограниченном жидкой оболочкой

расплавленного флюса. Последний

вследствие меньшей плотности всплывает

на поверхность расплавленного металла

шва, покрывает его плотным слоем и тем

самым изолирует жидкий металл от

кислорода и азота воздуха и способствует

сохранению теплоты дуги. По мере удаления

сварочной дуги после затвердевания

металла образуется наплавленный валик,

покрытый шлаковой коркой и не расплавившимся

флюсом. Металл сварочного шва, полученного

под флюсом, состоит из расплавленного

присадочного (1/3) и переплав- лепного

основного металла (2/3). Флюсы по составу

и способу приготовления делят на

плавленые, керамические смеси.

Плавленые флюсы получают сплавлением исходных материалов (марганцевой руды).

Марганцовистые

флюсы, . низкокремнистые флюсы,

маргонцовистые флюсы АН-348А и ОСЦ-45,

Низкокремнистые без марганцовистые

флюсы марок АН-20 и АН-30, Флюсы АН-348А,

ОСЦ-45, АН-8 применяют для наплавки деталей

из углеродистых сталей, а флюсы АН-22,

АН-26 — для наплавки деталей из легированных

сталей, керамические флюсы АНК-18, АНК-19,

АНК-30. Марку электродного материала,

как и флюса, выбирают с учетом требуемых

физико-механических свойств наплавленного

электрода. Применяют следующие электродные

материалы: проволоку сплошного сечения

(углеродистую Нп-30, Нп-50; легированную

Св-12Г2, Св-08Г2С; высоколегированную

Св-20ХЗ, Нп-ЗОХВ) и порошковую (легированную,

высоколегированную). Качество наплавленного

металла зависит от выбора режима

процесса. Режимы автоматической

наплавки под слоем флюса рассчитывают

по следующим математическим выражениям.

1. Сила сварочного тока, А,

![]() 2.

Напряжение источника питания, В,

2.

Напряжение источника питания, В,

![]() 3.

Коэффициент наплавки,

3.

Коэффициент наплавки,

![]() 4. Скорость наплавки, м/ч,

4. Скорость наплавки, м/ч,

![]() 5.

Частота вращения детали, мин-1,

5.

Частота вращения детали, мин-1,

![]() 6.

Скорость подачи электродной проволоки,

м/ч,

6.

Скорость подачи электродной проволоки,

м/ч,

![]() Шаг наплавки, мм/об.

Шаг наплавки, мм/об.

![]() ,

Вылет электродной проволоки, мм,

,

Вылет электродной проволоки, мм,

![]() 9. Смещение электродной проволоки, мм,

9. Смещение электродной проволоки, мм,

![]() 10. Толщина наплавляемого слоя металла,

мм,

10. Толщина наплавляемого слоя металла,

мм,

![]() .где

И—износ детали. Сварочно-наплавочных

работ в качестве источников питания

применяют выпрямители ВС-300, ВДУ-504,

IC-600, ВДГ-301 и преобразователи ПСГ-500.

другие элементы.

.где

И—износ детали. Сварочно-наплавочных

работ в качестве источников питания

применяют выпрямители ВС-300, ВДУ-504,

IC-600, ВДГ-301 и преобразователи ПСГ-500.

другие элементы.

Механизированная наплавка под слоем флюса обладает следу ющими преимуществами:

повышением производительности труда снижением расхода электроэнергии высоким качеством наплавленного металла благодаря насыщению необходимыми легирующими элементами. Недостатки процесса: большое вложение теплоты в материал детали, трудности удержания ванны расплавленного металла на поверхности.

13) Механизированные способы сварки и наплавки: вибродуговая сварка, полуавтоматическая сварка и наплавка в среде защитных газов. Этот способ целесообразно применять в тех случаях, когда не» возможна или затруднена наплавка под флюсом, например при наплавке внутренних поверхностей глубоких отверстий, при наплавке мелких деталей. Сущность способа наплавки заключается в том, что электродная проволока из кассеты непрерывно подается в зону сварки. Ток к электродной проволоке подводится через мундштук и наконечник, расположенные внутри газоэлектрической горелки. При наплавке металл электрода и детали перемешивается. В зону горения дуги под давлением 0,05...0,2 МПа по трубке подается защитный газ, который, вытесняя воздух, защищает расплавленный металл от вредного действия кислорода и азота воздуха. В качестве защитных газов применяют инертные (аргон, гелий и их смеси), активные (диоксид углерода, азот) и смеси инертных и активных газов. При использовании одинакового электродного материала наилучшее качество наплавленного слоя достигают в случае наплавки в аргоне. Наибольшее применение в ремонтном производстве получила

наплавка в среде диоксида углерода (С02) вследствие его доступности и низкой стоимости. При наплавке используют электродные проволоки диаметром 0,8...2 мм.

Для наплавки в среде аргона используют присадочную проволоку химического состава. Наплавку деталей из углеродистых и низколегированных сталей для восстановления размеров и повышения износостойкости выполняют электродной проволокой марок: Св-08ГС, Св-08Г2Св-12ГС, Св-20ХГСА, ЗОХГСА. Механизированную сварку в диоксиде углерода применяют при ремонте кабин, кузовов и других деталей. Для наплавки применяют: установку УД-609.04. Вибродуговая сварка. Автоматическую вибродуговую наплавку широко применяют для восстановления преимущественно деталей типа вала диаметром более 20 мм, а также для восстановления отверстий диаметром более 40 мм и глубиной до 100 мм. Процесс наплавки осуществляют при вибрации электродной проволоки с подачей охлаждающей жидкости на наплавленную поверхность. В качестве

охлаждающей

жидкости применяют 2,5...6%-й водный раствор

кальцинированной соды или 10...20%.

Образующийся пар защищает расплавленный

металл от воздействия кислорода и азота

воздуха и охлаждает наплавляемую деталь,

чем способствует получению валика с

более высокими механическими свойствами.

Сущность способа вибродуговой наплавки

деталей состоит в том, что электродная

проволока подается из кассеты к

наплавляемой поверхности специальным

механизмом, который одновременно с

подачей проволоки вниз, к детали, придает

ей колебательные движения с определенной

частотой. К детали и электродной проволоке

подводится ток 80...300 А при напряжении

12...20 В. В место соприкосновения проволоки

с деталью подаются охлаждающая жидкость,

защитный газ или флюс. Цикл наплавки

включает в себя короткое замыкание (в

момент касания электродом детали),

горение дуги (во время отрыва электрода

от детали) и холостой ход (от момента,

когда дуга погасла, до следующего

короткого замыкания). Для вибродуговой

наплавки применяют преимущественно

углеродистую проволоку с содержанием

углерода до 0,9 % (Св-08, Нп-65Г, Нп-ЗОХГСА,

У-7, ПК-1, Нп-30, Нп-50). Толщина наплавляемого

слоя зависит от диаметра проволоки,

соотношения скорости подачи проволоки

и скорости наплавки. Чем больше скорость

подачи проволоки и меньше скорость

наплавки, тем толще наплавляемый слой.

Режимы вибродуговой наплавки рассчитывают

по следующим формулам. 1. Сила сварочного

тока, А,

![]() 2.

Скорость подачи электродной проволоки,

м/ч,

2.

Скорость подачи электродной проволоки,

м/ч,

![]() 3. Скорость наплавки, м/ч,

3. Скорость наплавки, м/ч,

![]() 4.

Частота вращения детали, мин-

4.

Частота вращения детали, мин-![]() "1,

5. Шаг наплавки, мм/об.,

"1,

5. Шаг наплавки, мм/об.,

![]() 6.

Амплитуда колебаний электродной

проволоки, мм,

6.

Амплитуда колебаний электродной

проволоки, мм,

![]() 7.

Вылет электродной проволоки, мм,

7.

Вылет электродной проволоки, мм,

![]() .Для

вибродуговой наплавки применяют:

специализированные установки УД-144,

УД-209, УД-283. Достоинства способа:

незначительная по глубине зона

термического влияния; незначительная

деформация деталей после наплавки;

высокая твердость и износостойкость

покрытия. Недостатки способа: снижение

усталостной прочности до 60 % из-за

образования закалочных структур в

материале, вызывающих растягивающие

напряжения и неоднородность твердости.

.Для

вибродуговой наплавки применяют:

специализированные установки УД-144,

УД-209, УД-283. Достоинства способа:

незначительная по глубине зона

термического влияния; незначительная

деформация деталей после наплавки;

высокая твердость и износостойкость

покрытия. Недостатки способа: снижение

усталостной прочности до 60 % из-за

образования закалочных структур в

материале, вызывающих растягивающие

напряжения и неоднородность твердости.

1 4)Применение

электроконтактной приварки металлического

слоя при восстановлении деталей.

Сущность процесса заключается в точечной

приварке к наружной поверхности детали

металлического порошка, проволоки или

лепты в результате воздействия мощных

импульсов тока с приложением давления

Р.

4)Применение

электроконтактной приварки металлического

слоя при восстановлении деталей.

Сущность процесса заключается в точечной

приварке к наружной поверхности детали

металлического порошка, проволоки или

лепты в результате воздействия мощных

импульсов тока с приложением давления

Р.

Металл детали и слоя расплавляется в результате прохождения тока не по всей толщине покрытия, а только в точках контакта

материала. Способ реализуют на установках путем совместного

сформирования наносимого металла и поверхностного слоя детали, нагретых в очагах пластического деформирования короткими (0,02...0,16 с) импульсами тока 7...30 кА.

Электрошлаковой

наплавкой восстанавливают массивные

детали с большим износом: опорные катки

гусеничных машин, звенья гусениц,

шестерни коробок передач. Оптимальный

режим электрошлаковой наплавки при

восстановлении опорных катков тракторов:

напряжение тока 36...40 И, сила тока 800...900

А, скорость подачи проволоки З...3,5 м/ми,

глубина шлаковой ванны 80 мм, «сухой»

вылет электродов 150 мм, число электродов

2, диаметр проволоки 3 мм. Электродная

проволока типа Св-08, флюс АН-348А или АН-8.

В качестве флюсов при наплавке используют

АН-8, АН-22 и АН-348А, а в качестве электродного

материала — сварочные проволоки и

ленты. Параметры электрошлаковой

наплавки: глубина шлаковой ванны, «сухой»

вылет электрода, диаметр электрода,

сварочный ток, напряжение на электродах

и скорость их подачи.

![]() Скорость

подачи электрода, м/ч,

Скорость

подачи электрода, м/ч,

![]() где

С — эмпирический коэффициент (С= 1,6...2,7

А-ч/м). Диаметр электродов определяют

исходя из толщины и ширины наплавленного

шва. Диаметр обычно принимают равным 3

мм, толщину наплавленного металла —

20...30 мм и ширину шва—60 мм. Глубина

шлаковой ванны существенно влияет на

процесс на- плавки. Недостаточное ее

значение нарушает устойчивость процесса,

приводит к кипению и разбрызгиванию

шлака, а слишком I" большое— уменьшает

проплавление основного металла детали.

Оптимальной считают глубину, равную

40...60 мм.

где

С — эмпирический коэффициент (С= 1,6...2,7

А-ч/м). Диаметр электродов определяют

исходя из толщины и ширины наплавленного

шва. Диаметр обычно принимают равным 3

мм, толщину наплавленного металла —

20...30 мм и ширину шва—60 мм. Глубина

шлаковой ванны существенно влияет на

процесс на- плавки. Недостаточное ее

значение нарушает устойчивость процесса,

приводит к кипению и разбрызгиванию

шлака, а слишком I" большое— уменьшает

проплавление основного металла детали.

Оптимальной считают глубину, равную

40...60 мм.

15) Применение клеев при ремонте машин, заделка трещин и восстановление посадок в сопряжениях эпоксидными составами. В ремонтной практике все шире применяют метод соединения деталей при помощи клея. Склеивание — наиболее рациональный метод. Процесс склеивания значительно проще, чем сварка или

пайка, и не требует применения специального оборудования. Склеивать можно практически все материалы, применяемые в машиностроении. Для получения прочного соединения склеиваемые поверхности следует тщательно очистить и обезжирить. Шероховатость поверхности должна быть не выше 3...4-го квалитетов чистоты и иметь

правильную геометрическую форму. Клей нужно наносить через 5... 10 мин после промывки поверхностей растворителем, остатки которого тоже являются загрязнением и ухудшают адгезию клея с материалом детали. Применяемые растворители легко испаряются, а отсутствие запаха свидеельствует об их полном удалении. Клей наносят на поверхность равномерным слоем кистью или шпателем. Толщина клеевого слоя должна быть не более 0,1 мм. Отверждение клеевого слоя при нормальной температуре длится 25...30 ч. Для сокращения времени отверждения детали можно нагревать в термостате до 120 °С. Склеивание во многих случаях заменяет сварку, клепку, пайку и соединение деталей болтами. Клеевые соединения устойчивы к воздействию смазочных масел, керосина, бензина, не взаимодействуют с кислородом воздуха и водой. При ремонтных работах применяют эпоксидные композиции с тем или иным соотношением исходных материалов. Для склеивания небольших по размерам деталей можно применять клей эпоксид ПР, приготовленный на основе твердой эпоксидной смолы Э-41. При склеивании детали нагревают до температуры ПО...120 °С и натирают бруском клея. Клей плавится на нагретой детали и растекается по поверхности равномерным слоем. После покрытия

поверхностей слоем клея детали соединяют и стягивают струбцинами или прижимными планками. Собранные детали помещают в термостат, где происходит полимеризация клея. Склеивание имеет целый ряд преимуществ по сравнению со сваркой, пайкой и другими способами соединения деталей, но имеет свои пределы рационального применения и свои недостатки. Недостатки: сравнительно недолгий срок хранения клея и очень длительный период отверждения. Посадочные места под подшипники качения картеров коробок

передач

восстанавливают следующим образом.

Изношенные поверхности зачищают до

металлического блеска, зачищенные

поверхности обезжиривают ацетоном,

просушивают в течение 5 мин и вторично

обезжиривают. Затем шпателем наносят

на них эпоксидные составы Г или Д. После

этого деталь с эпоксидным составом Г

выдерживают в течение 1. Нанесенный слой

эпоксидного состава формуют под

номинальный размер отверстий с п омощью

калибрующей оправки. Калибрующая оправка

изготовлена из стали 45 и закалена до

твердости HRC 45. Рабочие поверхности

оправки. разделителя применяют моторное

масло. После формования отверстий на

поверхности остается слой оксидного

состава, обеспечивающий получение

посадочных мест п

омощью

калибрующей оправки. Калибрующая оправка

изготовлена из стали 45 и закалена до

твердости HRC 45. Рабочие поверхности

оправки. разделителя применяют моторное

масло. После формования отверстий на

поверхности остается слой оксидного

состава, обеспечивающий получение

посадочных мест п![]() од

подшипники номинального размера. Широкое

распространение при восстановлении

неподвижных соединений подшипников

качения находят герметики. Поверхности

деталей перед нанесением покрытия

зачищают и обезжиривают. При нанесении

покрытий на кольца подшипников зачищать

поверхности обычно не требуется.

од

подшипники номинального размера. Широкое

распространение при восстановлении

неподвижных соединений подшипников

качения находят герметики. Поверхности

деталей перед нанесением покрытия

зачищают и обезжиривают. При нанесении

покрытий на кольца подшипников зачищать

поверхности обычно не требуется.

16) Технология восстановления деталей хромированием. Электролитическое хромирование. Применяют при изготовлении и восстановлении деталей машин. Хромирование позволяет получить мелкозернистые покрытия микротвердостью 4000... 12 000 МПа, обладающие низким коэффициентом трения и высокой сцепляемостью с основой. Хром химически стоек к воздействию многих кислот и щелочей, жароустойчив. Эти свойства хрома обеспечивают детали высокую износостойкость даже в тяжелых условиях эксплуатации, превышающую в 2...5 раз износостойкость закаленной стали. В то же время хромирование — энергоемкий, дорогой, малопроизводительный процесс, применять который нужно в строго необходимых случаях. Восстановление деталей хромированием осуществляют в таком порядке. Выполняют подготовительные операции. Анодное травление в электролите, промывка в ванне улавливания электролита, заполненной дистиллированной водой, которую затем доливают в ванну хромирования по мере испарения из нее воды, хромирование в зависимости от назначения хромового покрытия применяют различные концентрации электролитов и режимы электролиза. Изменяя режим электролиза, из этого электролита можно получать все виды хромовых покрытий: блестящие, молочные и серые. При восстановлении изношенных деталей применяют блестящие износостойкие покрытия. При хромировании необходимо выдерживать соотношение анодной и катодной поверхностей SJSK = 1,5...2, а расстояние

между анодом и деталью — 30...35 мм. 12. Промывка в ванне улавливания. Затем выполняют заключительные операции, на ремонтных предприятиях декапирование проводят непосредственно в ванне хромирования путем переключения ее полярности: сначала детали включают в качестве а подов на необходимое время, а затем с помощью перекидного рубильника подключают к минусу источника тока и проводят хромирование. Наиболее широко применяют электрохимический способ. Он заключается в том, что хром осаждается при режиме, обусловливающем появление в покрытии сетки микротрещин. Для получения пористых покрытий деталь хромируют в универсальном электролите.

17) Восстановление деталей железнением. Оно обладает хорошими технико экономическими показателями: исходные материалы и аноды дешевые и недефицитные; высокая производительность — скорость осаждения ; железа составляет 0,2...0,5 мм/ч; толщина твердого покрытия достигает 0,8...1,2 мм; Железнение используют: при восстановлении изношенных деталей (наращивание до чертежного или ремонтного размера); исправлении брака механической обработки; упрочнении рабочих поверхностей деталей из малоуглеродной и среднеуглеродистой сталей, не прошедших при изготовлении термической обработки. Анодное травление проводят в 30%-м растворе серной кислоты (365 г/л) и 10...20 г/л сернокислого железа (FeS04-7Н20), при температуре 18...25 °С. Детали завешивают на анодную штангу. Катодами служат свинцовые пластины, площадь которых в 4...S раз больше площади покрываемых деталей. Промывка холодной водой. Промывка горячей водой (60...70 °С). Железнение. По составу электролиты для железнения делится на три группы, различающиеся видом аниона соли железа: хлористые, сернокислые и смешанные (сульфатно-хлористые). Для обеспечения высокой прочности сцепления покрытий с деталями применяют разгонный режим: после промывки детали вывешивают в ванну железнения и выдерживают без тока 10...60 с. Затем в течение 5... 10 мин постепенно повышают катодную плотность тока до заданного значения. В качестве анодов при железнении используют растворимые пластины из малоуглеродистой стали, которые во избежание загрязнения электролита помещают в чехлы из стеклохолста.

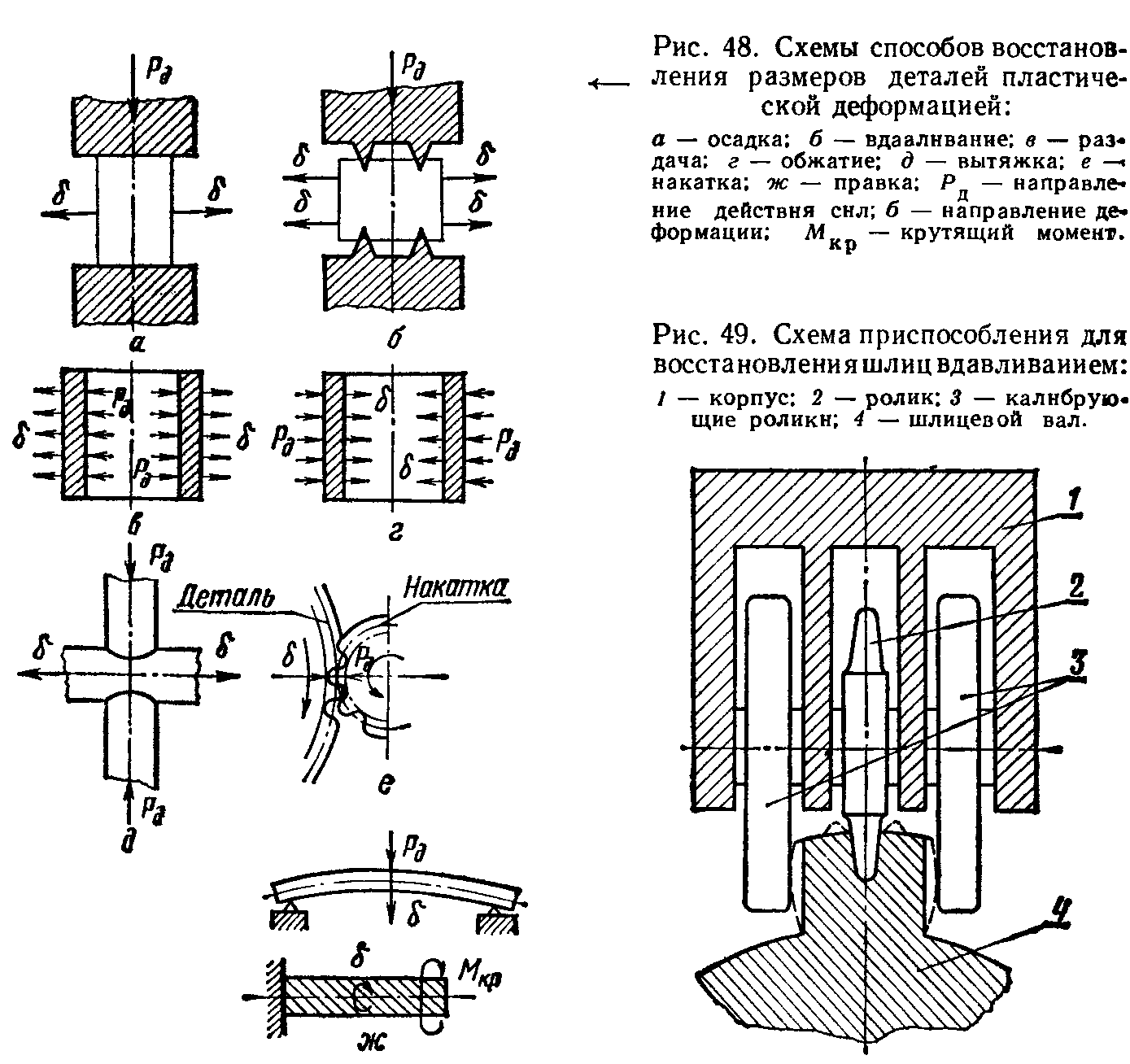

1 8)

Восстановление деталей способом

пластической деформации. Способом

пластической деформации восстанавливают

размеры и

форму

ряда деталей за счет перераспределения

металла под действием

внешних

сил. Этот способ применяется также для

восстановления пер-

воначальных

механических свойств деталей, упрочнения

их рабочих

поверхностей

и чистовой обработки. Детали восстанавливают

как в холодном, так и в горячем состоя-

нии.

В холодном состоянии обычно восстанавливают

детали из низко-

углеродистых

сталей, цветных металлов и их сплавов,

а в горячем сос-

тоянии

— из средне- и высокоугеродистых

сталей (температура на-

грева

равна 0,7...0,9 температуры плавления).

Восстановление размеров деталей в

заданном направлении. Восстановление

деталей о с а ж и в а н и е м применяют

для увеличения или уменьшения наружного

или

внутреннего

диаметра полых деталей за счет их

укарачивания. Методом вдавливания

восстанавливают шлицов валов и

другие

детали. Ролики

изготовляют

из специальных твердых Ролик вдавливаясь,

проводит пе-

рераспределение

металла, а ролики фор-

мируют

профиль и размеры шлицев. Вос-

становление

шлицев таким способом можно

выполнить,

производя их нагрев с помощью

ТВЧ.

8)

Восстановление деталей способом

пластической деформации. Способом

пластической деформации восстанавливают

размеры и

форму

ряда деталей за счет перераспределения

металла под действием

внешних

сил. Этот способ применяется также для

восстановления пер-

воначальных

механических свойств деталей, упрочнения

их рабочих

поверхностей

и чистовой обработки. Детали восстанавливают

как в холодном, так и в горячем состоя-

нии.

В холодном состоянии обычно восстанавливают

детали из низко-

углеродистых

сталей, цветных металлов и их сплавов,

а в горячем сос-

тоянии

— из средне- и высокоугеродистых

сталей (температура на-

грева

равна 0,7...0,9 температуры плавления).

Восстановление размеров деталей в

заданном направлении. Восстановление

деталей о с а ж и в а н и е м применяют

для увеличения или уменьшения наружного

или

внутреннего

диаметра полых деталей за счет их

укарачивания. Методом вдавливания

восстанавливают шлицов валов и

другие

детали. Ролики

изготовляют

из специальных твердых Ролик вдавливаясь,

проводит пе-

рераспределение

металла, а ролики фор-

мируют

профиль и размеры шлицев. Вос-

становление

шлицев таким способом можно

выполнить,

производя их нагрев с помощью

ТВЧ.

19) Ремонт резьбовых соединений. Износ резьбовых соединений проявляется в следующем: изменяется профиль резьбы по среднему диаметру, что приводит к увеличению зазора в соединении (наблюдается у часто отвертываемых винтов и болтов); сминаются под действием нагрузок рабочие поверхности профиля резьбы; удлиняется под действием осевых рабочих нагрузок и усилий затяжки стержень болта; изменяется

шаг резьбы. Значительную проблему при ремонте резьбовых соединений составляет извлечение обломков крепежных деталей. осуществляют следующие способы извлечения:

керн или тонкий бородок приставляют концом к верхней части поломка. Им придают наклон в направлении, противоположном ходу резьбы. Затем постукиванием молотком по керну или бородку вывинчивают обломок. Перед этим в резьбовое отверстие следует закапать масло. В обломке засверливают отверстие, в которое ввертывают бор, с помощью которого (вращением) удаляют обломок; в обломке винта или шпильки высверливают отверстие, диаметр которого меньше, чем диаметр шпильки или винта, и забивают в него

р ифленый

закаленный стержень — экстрактор,

поворотом которого удаляют обломок из

резьбового отверстия; в обломке

электроискровым способом выполняют

квадратное отверстие, в которое

устанавливают специальный ключ и

посредством его вывертывают обломок;

к сломанному винту приваривают

1ектрод и вывинчивают обломок; если

базовая деталь изготовлена из алюминия,

то для удаления обломка Можно применять

метод травления азотной кислотой, с

которой алюминий взаимодействует слабо;

ифленый

закаленный стержень — экстрактор,

поворотом которого удаляют обломок из

резьбового отверстия; в обломке

электроискровым способом выполняют

квадратное отверстие, в которое

устанавливают специальный ключ и

посредством его вывертывают обломок;

к сломанному винту приваривают

1ектрод и вывинчивают обломок; если

базовая деталь изготовлена из алюминия,

то для удаления обломка Можно применять

метод травления азотной кислотой, с

которой алюминий взаимодействует слабо;

е сли

шпилька сломалась заподлицо с плоскостью,

то ее можно высверлить. Перед высверливанием

обрабатывают торец шпильки и точно по

ее центру проводят кернение. Далее

сверлом малого диаметра (3...4 мм)

просверливают в шпильке отверстие

насквозь строго по ее оси. Затем сверлом

диаметром D = Dq — S (где Д) — диаметр

резьбы; S— шаг) высверливают шпильку и

нарезают резьбу заново. Дефектовка

резьбы. Несмотря на ответственную роль

резьбовых соединений в работе машин и

технические условия на их дефектовку,

наружные резьбы выбраковывают часто

при внешнем осмотре. Наружную резьбу

(на валах, осях и т. д.) восстанавливают:

нарезанием резьбы ремонтного размера;

сли

шпилька сломалась заподлицо с плоскостью,

то ее можно высверлить. Перед высверливанием

обрабатывают торец шпильки и точно по

ее центру проводят кернение. Далее

сверлом малого диаметра (3...4 мм)

просверливают в шпильке отверстие

насквозь строго по ее оси. Затем сверлом

диаметром D = Dq — S (где Д) — диаметр

резьбы; S— шаг) высверливают шпильку и

нарезают резьбу заново. Дефектовка

резьбы. Несмотря на ответственную роль

резьбовых соединений в работе машин и

технические условия на их дефектовку,

наружные резьбы выбраковывают часто

при внешнем осмотре. Наружную резьбу

(на валах, осях и т. д.) восстанавливают:

нарезанием резьбы ремонтного размера;

наплавкой и нарезанием резьбы чертежного размера; Старую резьбу срезают на токарном станке и нарезают новую. При ремонте резьбовых отверстий в деталях различного служебного назначения рационально восстанавливать первоначальную (номинальную) резьбу: существующее (изношенное) резьбовое отверстие рассверливают, нарезают новую резьбу, затем изготавливают переходную втулку с наружной и внутренней резьбой, рассчитанной на нормальный винт, далее ее устанавливают заподлицо с плоскостью детали и стопорят винтом. Изношенное резьбовое отверстие в детали заглушают или заваривают, сверлят рядом другое отверстие и нарезают в нем резьбу заданного диаметра. Новое отверстие просверливают и во второй соединяемой детали. Восстанавливают изношенную резьбу в такой последовательности. После очистки детали резьбовое соединение высверливают сверлом соосно отверстию. Затем фрезой нарезают опорное гнездо буртик на глубину 0,8...1 мм.

20) Выбор рационального способа восстановления и его технико – экнономическое обоснование. Выбор рационального способа восстановления зависит от конструктивно-технологических особенностей рабочей поверхности деталей (формы и размера, материала и термообработки, поверхностной твердости и шероховатости), от условий ее работы (характера нагрузки, вида трения) и износа, а также от стоимости восстановления.

Для учета всех этих факторов рекомендуется последовательно пользоваться тремя критериями: технологическим, или применимости;

долговечности; технико-экономическим (отношением себестоимости восстановления к коэффициенту долговечности). Технологический критерий (критерий применимости) учитывает, с одной стороны, особенности подлежащих восстановлению поверхностей деталей, а с другой — технологические возможности соответствующих способов восстановления. На основании технологических характеристик способов восстановления устанавливают возможные способы восстановления различных поверхностей детали по технологическому критерию. Для дальнейшего сокращения числа возможных способов восстановления пользуются критерием долговечности, в соответствии с которым отбирают для последующего анализа только те из них, которые обеспечивают межремонтный ресурс восстановленной поверхности детали не ниже минимально допустимого. При выборе рационального метода восстановления по критерию

долговечности

обычно пользуются коэффициентом

долговечности.

![]() где

Тв— ресурс восстановленной

поверхности детали; Тн — ресурс

одноименной поверхности новой детали.

В общем случае коэффициент долговечности

является функцией трех переменных:

где

Тв— ресурс восстановленной

поверхности детали; Тн — ресурс

одноименной поверхности новой детали.

В общем случае коэффициент долговечности

является функцией трех переменных:

![]() где

Кя — коэффициент износостойкости; Кв

— коэффициент выносливости; Ксц—

коэффициент сцепляемости. Численные

значения коэффициентов-аргументов

определяют на основании стендовых и

эксплуатационных испытаний новых и

где

Кя — коэффициент износостойкости; Кв

— коэффициент выносливости; Ксц—

коэффициент сцепляемости. Численные

значения коэффициентов-аргументов

определяют на основании стендовых и

эксплуатационных испытаний новых и

восстановленных деталей. Коэффициент долговечности численно принимают равным значению того коэффициента, который имеет наименьшее значение.

Так, при выборе способа наплавки применительно к деталям, не испытывающим в процессе работы значительных динамических и знакопеременных нагрузок, численные значения коэффициента долговечности определяются только численным значением коэффициента износостойкости, а для деталей, работающих в условиях динамических нагрузок, решающим признаком может оказаться коэффициент выносливости. Примерные значения коэффициентов износостойкости, выносливости и сцепляемости, определенные по результатам исследований для наиболее распространенных методов восстановления. Если установлено, что требуемому значению коэффициента долговечности для данной поверхности детали удовлетворяют два или несколько способов восстановления, оптимальный из них выбирают по технико-экономическому критерию, численно равному

отношению

себестоимости восстановления к

коэффициенту долговечности для этих

способов. Окончательно принимают тот

способ, который обеспечивает минимальный

критерий:

![]() где

Кэ — технико-экономический

критерий; CBtf — затраты на

восстановление поверхности детали

у'-м способом, р.; Ка — коэффициент

долговечности восстановленной

поверхности.

где

Кэ — технико-экономический

критерий; CBtf — затраты на

восстановление поверхности детали

у'-м способом, р.; Ка — коэффициент

долговечности восстановленной

поверхности.