- •1) Структура производственного процесса ремонта машин. Производственный процесс

- •4) Моющие средства, применяемые при ремонте машин. Номенклатура выпускаемых моющих средств (мс) отличается разнообразием, однако большинство из них с трудом разлагаются

- •5)Способы и оборудование, применяемые для очистки и мойки при ремонте машин.

- •21) Неисправности деталей дизельной топливной аппаратуры. Дефектовка и ремонт прецизионных пар. В процессе эксплуатации дизеля могут появиться следующие

1) Структура производственного процесса ремонта машин. Производственный процесс

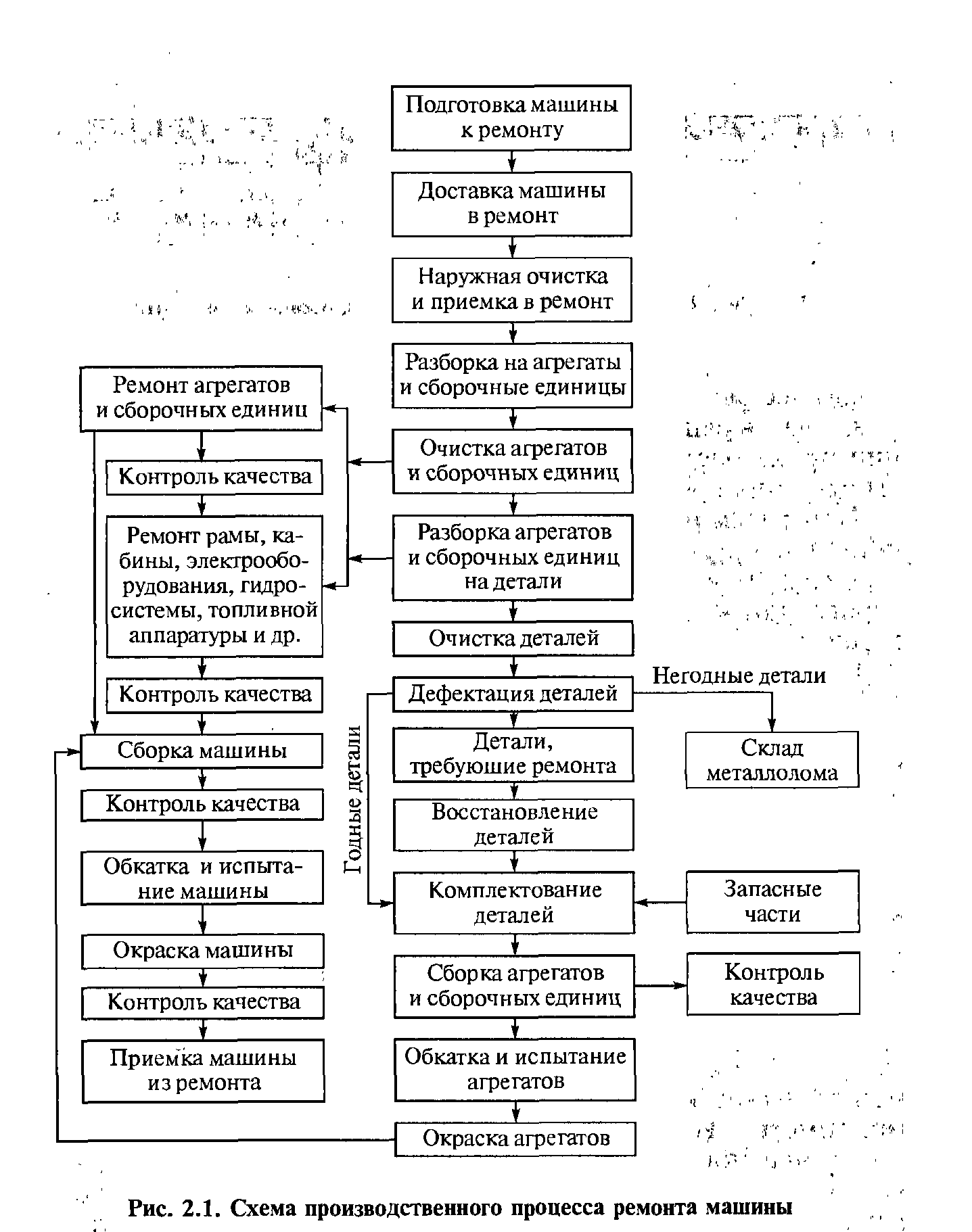

Ремонтное производство — осуществленный производственный про- цесс ремонта машин на предприятии с заданной программой. Производственный процесс — совокупность всех действий людей и орудий производства, необходимых на данном предприятии для из- готовления или ремонта выпускаемых изделий.

Производственный процесс включает в себя не только разборку, сборку машины и восстановление деталей, но также контроль качест- ва, транспортировку и хранение продукции, подачу электроэнергии, сжатого воздуха, подвод воды и другие элементы деятельности пред- приятия.

В общем виде производственный процесс

капитального ремонта

сложной

машины состоит из ряда технологических

процессов, после-

довательность

выполнения которых представлена в виде

схемы на ри-

сунке.

Последовательное описание проводимых

операций технологического процесса

или переходов в операции называют

технологической карты. Она содержит

сведения о рациональной последовательности

выполнения операций или переходов,

технические требования, режимы работы,

оборудование, инструмент, материалы,

способы контроля, время на выполнение

работы, разряд рабочего и др.

общем виде производственный процесс

капитального ремонта

сложной

машины состоит из ряда технологических

процессов, после-

довательность

выполнения которых представлена в виде

схемы на ри-

сунке.

Последовательное описание проводимых

операций технологического процесса

или переходов в операции называют

технологической карты. Она содержит

сведения о рациональной последовательности

выполнения операций или переходов,

технические требования, режимы работы,

оборудование, инструмент, материалы,

способы контроля, время на выполнение

работы, разряд рабочего и др.

2)Технология разборки машин и агрегатов, последовательность и приемы разборки, применяемое оборудование и инструмент. Общие указания. Машину разбирают вначале на агрегаты, затем на сборочные единицы, промывают их и разбирают на детали. Полную разборку сопряжений следует делать только в случае замены или не- обходимости ремонта и восстановления деталей. Разборочные операции выполняют в последовательности, предусмотренной технологическими картами, используя указанные в них универсальные и специальные стенды, прессы, приборы, приспособления и инструмент. Строгая последовательность выполнения разборочных операций и применение механизированных средств при разборке облегчает сам процесс и предохраняет детали от поломок. При этом повышается качество ремонта. Для увеличения долговечности резьбовых соединений следует избегать вывертывание шпи- лек из блока двигателя, головки блока и других деталей, если они не мешают контролю и проведению последующих ремонтных операций. Все отверстия, через которые во время мойки может проникнуть внутрь агрегата грязь, следует после разборки закрывать пробками. Некоторые сборочные единицы и агрегаты после снятия их с машины и мойки подвергают диагностированию для определения их ресурса и выявления неисправностей. Некоторые неисправные сбороч- ные единицы и агрегаты после мойки без разборки отправляют для ремонта на специализированные предприятия. Перед разборкой необходимо определять величины некоторых за- зоров и осевых разбегов. Перед разборкой дополнительной подтяжкой проверяют жесткость. Крепления резьбовых соединений и срыв резьбы в отверстиях. На ремонтных предприятиях применяют прессы как механические ручного действия, так и гидроприводом. Для разборки узлов и агрегатов применяют стенды, прессов, комплекты приспособлений для ремонта, съемники (ПИМ-192) (ОР-8846 гидравлический съемник) — как универсальных, так и специальных, комплекты раз- личных инструментов.

3)Роль и значение очистки и мойки при ремонте машин. Виды и характеристика загрязнений. Сущность многостадионной мойки. Очистка машин, агрегатов и деталей от эксплуатационных и технологических загрязнений — один из важнейших факторов,

влияющих на ресурс отремонтированных машин. От совершенства технологии и моечных установок зависят качество очистки изделий, производительность труда, культура производства. Разборочные и очистные работы все еще остаются наиболее трудоемкими. Очистка и подготовка поверхностей составляют до 10 % трудоемкости изготовления изделий. Процесс очистки машин и деталей рассматривают как важную часть технологии.

технологической схемы очистки — одно- или многостадийная, соответствующая видам отмываемых загрязнений и степени доступности загрязненных поверхностей (многостадийная очистка предусматривает наружную очистку, очистку агрегатов и сборочных единиц, очистку деталей после восстановления, очистку перед сборкой и окраской); конструкцией моечного оборудования, состава очищающей среды, режимных параметров (температура). Виды и характеристика загрязнений. В начале процесса ремонта машины ее детали очищают от эксплуатационных загрязнений, а по завершении восстановления деталей и перед окраской агрегатов с поверхностей удаляют технологические загрязнения. В зависимости от соотношения составляющих веществ углеводородные загрязнения подразделяют на масляные, асфальтосмолистые, лаковые и нагар. Масла на ранней стадии окисления и загрязнения присутствуют на большинстве поверхностей деталей. Асфальтосмолистые отложения состоят из веществ, которые не

растворяются в масле и обладают большей плотностью. Лаковые отложения (пленки) образуются на немногочисленной группе деталей. По связи с очищаемой поверхностью все загрязнения можно подразделить на три основные группы, которые различаются трудность удаления загрязнений и их физико-химическими и механическими свойствами.

Сущность многостадийной мойки в том, что в начале промываются не разобранные детали затем частичные.