Металлические материалы и их виды. Все металла и их сплавы. черные ме( это железо и сплавы на его основе- стали и чугуны(содержание железа >=50%))в сплавы содержат углерод, полезные и вредные(фосфор и сера) примесей. цветные ме – ме из сплава меди, алюминия, цинка, Ti, Mg и др.благородные ме: золото. Серебро, платина, ме платиновой группы(палладий, осмий).редкоземельные ме: лантан, неодим, празеодим.

Строение ме и Атомно- кристаллическое строение ме. Полиморфизм ме. Любой ме можно представить состоящим из большого числа атомов, в которых положительно заряженные ядра окружены электронами. Электроны легко смещаются с орбиты одного атома на орбиту др. ме характерен металлический тип связей, обусловленный электростатическим притяжением м/д ионами и свободными электронами. Ме имеют кристаллическое строение. Оно характеризуется закономерным расположением атомов в пространстве и образованием кристаллической решетки. Кристалич строение ме условно можно представить как расположение атомов в промтранстве. Наименьшая частица объема кристаллической решетки, которая определяет ее систему- элементарная кристалич ячейка. Типы: гранецентрированная кубическая(ГЦК), объемноцентрированная кубич(ОЦК), гексогональная плотноупакованная(ГП или ГПУ), тетроганальная- получается при растягивании куба вдоль одной оси. Такая решетка может быть ОЦК или ГЦК. У некоторых ме крист реш может изменятся при изменении температуры, это явлении называется полиморфизмом или аллотропией. он может вызывать изменение свойств.

Точечные дефекты кристаллического строения. Влияние дефектов на физико- механические свойства. Это вакансии, межузельные атомы, примесные атомы. Вакансии- отсутствие атома в узле кристалич реш. Наличие вакансий сообщает атомам подвижность. Атомы перемещаются в процессе диффузии и самодиффузии. Число вакансий зависит от t ме. С повышением температуры повышается число вакансий. Скопление вакансий может привести к образованию пустот и пор. Межузельный атом- вышедший из узла крист реш атом и занявший место в межузлии. Вокруг такого атома тоже происходят искажения крист реш. Виличина искажения больше чем при вакансии. Межузельные атомы упрочняют решетку. Примесные атомы- атом, занимающий в крист реш ме место основного атома. Примесный атом всегда отличается по размеру от основного. Вакансии и межузельные атомы могут аннигилировать.

Линейные дефекты кристаллического строения. Влияние дефектов на физико- механические св-ва. К ним относятся дислокации- особая конфигурация расположения атомов в крист реш: краивые, винтовые, смещенные. Краивые: дислокаию образует лишняя атомная полуплоскость(экстраплоскость) вставленная в часть кристалла. Винтовая: дислокация получается при частичном сдвиге кристалич реш. При этом образуется ступенька проходящая по части кристалла. Смещенные: винтовая+ краевая. Образование дислокаций повышает энергию кристалла. Зависит от состояния ме. При появлении дислокаций прочность уменьшается.

Деформация и механические св- ва ме. Диформация- изменение формы и размеров тела под действием напряжений(сжатие, растяжение, кручение, изгиб, а также структурные превращения, усадка). Виды: упругая-диформация полностью исчезающая после снятия напряжения, пластическая- диформация остается после снятия напряжения.

Основными механическими свойствами металлов являются прочность, упругость, пластичность, твердость и вязкость. Механические свойства металлов определяют испытанием специальных образцов на соответствующих испытательных машинах.

Упругая и пластическая диформация поликристаллов. Важнейшим и наиболее характерным свойством металлов является пластичность – способность претерпевать большую деформацию без разрушения. В сочетании с высокой прочностью это свойство делает металлы незаменимыми для современной техники. Если деформация металлов исчезает после снятия нагрузки, то это упругая деформация, а если остается, то это пластическая деформация. При упругом деформировании под действием внешней силы изменяется расстояние между атомами в кристаллической решетке. Снятие нагрузки устраняет причину изменения межатомного расстояния, атомы становятся на прежние места, и деформация исчезает. Значительно более сложный процесс представляет собой пластическое деформирование, которое осуществляется при напряжениях, больших предела упругости металла. В конечном итоге пластическая деформация представляет собой сдвиг одной части кристалла относительно другой. Объяснение реального механизма сдвиговых процессов дает теория дислокаций – особого рода линейных несовершенств (дефектов) кристаллической решетки.

Влияние пластической деформации на структуру и св-ва ме. при пластической деформации является деформационное упрочнение, или способность металлов становиться прочнее при пластической деформации. Это явление называется наклеп. Из дислокационной теории следует, что для упрочнения металлов необходимо каким-либо образом затруднить движение дислокаций. На начальной стадии деформация происходит за счет скольжения относительно небольшого количества дислокаций. В процессе деформирования они движутся через кристалл и могут закрепляться различными препятствиями. Такие закрепленные дислокации сами затрудняют движение вновь возникших дислокаций, т.е. создается упрочнение самими дислокациями.

Твердость, метод измерения по Бринеллю. Твердость- способность материала сопротивлятся внедрению в него др тела.

Твердость по Бриннелю (НВ) – определяют вдавливанием в поверхность металла стальной закаленный шарик.

Размер шарика выбирается в зависимости от толщины испытуемого образца: обычно пользуются шариками стандартных размеров диаметрами в 10мм, 5мм или 2,5мм.

Какие конструкционные материалы относятся к неметаллическим. Пласмасса- материалы на основе высокомалекулярных соединений- полимеров, как правило с наполнителем. Кирамика- основа порошки тугоплавких соединений типа корбидов, боридов, нитридов и окислов. Металокерамика- керамика + некоторое количество ме. Стекло – сис тема из окислов различных элементов. Резина- основа каучук- углеродоводородног полимера с добавления ми серы и др элементов. Дераво.

Твердость, метод измерения по Роквеллу. Твердость- способность материала сопротивлятся внедрению в него др тела.

Твердость по Роквеллу – определяют вдавливанием в поверхность алмазного конуса с углом при вершине 1200 или стального закаленного шарика, диаметром 1,5875мм.

Шкала С служит для испытания твердых материалов, имеющих твердость по Бриннелю от 230 до 700 кгс/мм2. Алмазный конус вдавливается под нагрузкой 150кгс. Интервал измерения твердости по шкале С – от 22 до 68 едениц, твердость обозначается НRC.

Шкала А используется при испытании очень твердых материалов или тонких поверхностных слоев (0,5…1,0). Применяют тот же алмазный конус но вдавливают под нагрузкой в 60 кгс. Значение твердости определяют по шкале С но обозначают HRA. Интервал измерения твердости по этой шкале от 70 до 85 единиц.

Шкала В предназначена для испытания мягких материалов, имеющих твердость по Бринеллю от 60 до 230 кгс/мм2. Стальной шарик диаметром 1,5875 вдавливается под нагрузкой в 100 кгс. Твердость измеряется в пределах от 25 до 100 едениц шкалы В и обозначается HRB.

Преимущества: быстрота измерений, возможность измерять твердость закаленных сталей и др. мягкихматериалов и очень тонких изделий.

Опишите композиционные конструкционные материалы. Представляют собой компазицию полученных искусственным путем из двух и более разнородных материалов, сильно отличающиеся др от др по св-вам. В результате отличаются по св-вам от компанентов их составляющих новые св-ва.

Характеристика пластичности и вязкости металлов.

Пластичность – способность металла изменять форму и размеры без нарушения сплошности.

Используется при различных видах обработки металлов давлением:

Ковке, штамповке и т.д.

Харак-ки:

Относительное удлинение (измеряется в %)

δ =

Lк и L0 – Конечные и начальные длины

Относительное сужение (измеряется в %)

ψ =

![]()

F0 и Fк – начальная и конечная площади поперечного сечения

Ударная вязкость определяется как работа затраченная на деформацию и разрушение образца, отнесенная к площади поперечного сечения. КС=К/S.

Каков механизм кристаллизации ме? Механизм процесса кристаллизации можно представить в виде двух элементарных процессов:

1) Образование в жидкости центров кристаллизации (зародышей, мельчайших твердых частиц).

2) Рост кристаллов из образовавшихся зародышей.

Влияние нагрева на структуру и св- ва деформированного ме.в случае холодной деформации возрастает твердость, а в случае горячей деформации тв возрастает незначительно т.к происходит два процесса деформация + рекристаллизация.

Что влияет на процесс кристаллизации ме? Влияет скорость охлаждения. Из приведенной на зависимости видно, что при малых скоростях охлаждения и малых степенях переохлаждения (например, ΔT1 и V1) получается небольшая скорость образования зародышей (с.з.1). Следовательно, в кристаллизующейся жидкости образуется небольшое число центров кристаллизации и из них вырастает небольшое число кристаллов, что приводит к появлению крупнозернистой структуры после затвердевания металла. Если же кристаллизация происходит при больших скоростях охлаждения и больших степенях переохлаждения (ΔT2, V2), то в жидкости образуется большое количество центров кристаллизации (с.з.2) и из них, соответственно, вырастает большое число кристаллов. Металл при этом получается мелкозернистый .

Суть процесса рекристаллизации. Заключительным и сильно действующим процессом, переводящим наклепанный металл в устойчивое состояние, является рекристаллизация – процесс полной или частичной замены деформированных зерен данной фазы другими, более совершенными зернами той же фазы. Рекристаллизация заключается в зарождении новых, более совершенных зерен и их росте за счет менее совершенных, т.е. рекристаллизация является диффузионным процессом, протекающим во времени.

Чем отличается сорбит от троостита и перлита? Тростит- дисперсная структура образующаяся при температуре при 550-600. сорбит- дисперсная структура образующаяся при температуре до 600-650. перлит- грубая смесь кристаллов Ф и Ц.

Холодная и горячая деформация. Холодная деформация – деформация металла, которая осуществляется при температуре ниже температуры рекристаллизации. Горячая деформация – деформация металла, которая осуществляется при температуре выше температуры рекристаллизации.

Что такое модификатор и их типы? Ввод в жидкий ме примесей в виде мелких нерастворимых в расплаве частиц для увеличения числа центров кристаллизации. Виды:

Формирование структуры ме при их кристаллизации. Структура доэвтектоидных сплавов содержащих С от 2,14 до 4,3% состоит из аустенита и ледебурита. Структура заэвтектоидных сплавов содержание С>4,3% состоит из ледебурита и первичного цементита. Структура эвтектоидных сплавов содержащих С=4,3% состоят из ледебурита. Структура сплавов содержащих С <2,14% после первичной кристаллизации состоит из аустенита.

Вид отжига 1-ого рода и их характеристика. Отжиг рекристаллизационный (отжиг 1-го рода) применяется для изделий при холодном их деформировании — при производстве холоднокатаной стальной ленты и деталей глубокой вытяжки с целью восстановления мелкозернистой, равновесной, мягкой и вязкой структуры наклепанного металла. Рекристаллизационный отжиг осуществляется путем нагрева стали до температуры 650—700°С (ниже критической точки Ая), выдержки при этой температуре и последующего медленного охлаждения.

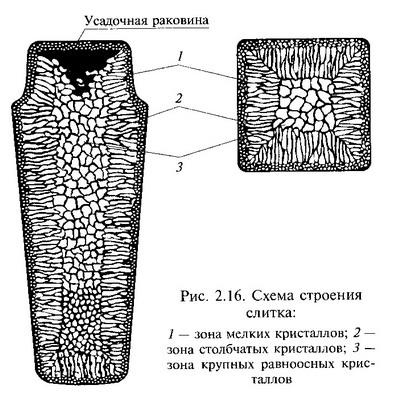

Строение механического слитка. Дендритное строение кристаллов является типичным для литого металла. Кристаллизация жидкого металла начинается у стенок изложницы. При этом весьма интенсивное охлаждение приводит к образованию огромного числа центров кристаллизации. Из-за большой скорости охлаждения образовавшиеся кристаллы не успевают вырасти, поэтому первая зона слитка имеет мелкозернистое строение . После образования первой зоны условия кристаллизации изменяются. Снижение температур охлаждаемого металла и повышение температуры стенок изложницы приводят к уменьшению скорости охлаждения. Для этой стадии кристаллизации характерен направленный отвод теплоты перпендикулярно стенкам изложницы. Кристаллы, образующиеся в этот момент, растут перпендикулярно стенкам изложницы внутрь жидкого металла. Это приводит к образованию второй зоны слитка — зоны столбчатых кристаллов. В процессе дальнейшей кристаллизации направленность отвода теплоты теряется, скорость охлаждения значительно уменьшается, поэтому в центральной части слитка образуются крупные равноосные кристаллы. По мере кристаллизации металла примеси оттесняются в жидкую часть. Это предопределяет неравномерное распределение элементов как в микрообъеме, так и в различных зонах слитка. Неравномерное распределение химических элементов в объеме металла называется ликвацией.

Что такое рекристаллизация? Это процесс полной или частичной замены деформированных зерен данной фазы другими, более совершенными зернами той же фазы.

Металлические сплавы . Понятие фазы и компонента. Виды взаимодействия компонентов сплава. Фаза – это однородная часть сплава, отделённая границей раздела, при переходе через которую кристаллическая решётка, химический состав и свойства резко изменяются. Сплавы- тв в-ва, которые получают сплавлением двух или более элементов. Компонент- в-ва, образующие систему. Виды: механические смеси компанентов, твердые растворы компанентов, химические соединения компанентов.

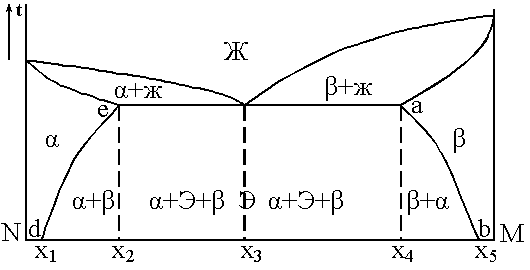

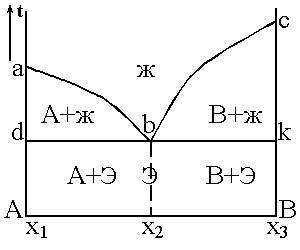

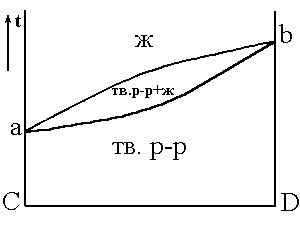

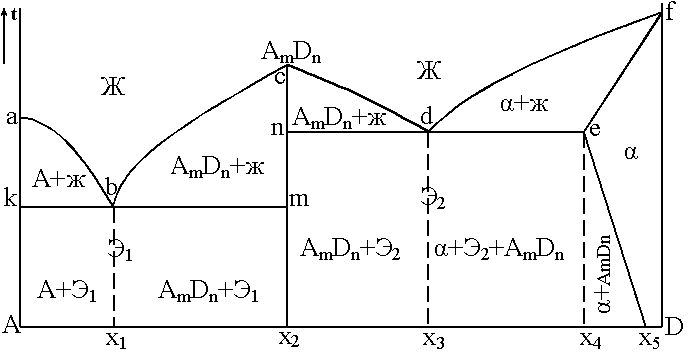

Диаграммы состояния сплавов, их назначение и методы создания. Графическая зависимость, содержащая эту информацию, и является диаграммой состояния. Виды: Диаграмма состояния сплава с полной нерастворимостью компонентов твердом состоянии (I рода). Диаграмма состояния с полной растворимостью компонентов в твердом состоянии (II рода). Диаграмма с ограниченной растворимостью компонентов в твердом состоянии (III рода). Диаграмма состояния для сплавов с устойчивым химическим соединением компонентов (IV рода). Диаграмма состояния сплавов с полиморфным превращением компонентов.

Диаграммы состояния позволяют получать разностороннюю информацию о сплавах. С их помощью можно судить о литейных свойствах сплавов и, соответственно, о возможности получения из них отливок, о склонности сплавов к внутрикристаллической ликвации и ликвации по удельному весу при кристаллизации, о пластичности различных сплавов и возможности их пластического деформирования при изготовлении изделий. Чаще всего для построения диаграмм состояния металлических систем используют термический анализ, основанный на том, что плавление, кристаллизация и все структурные изменения сплавов в твердом состоянии происходят с тепловыми эффектами (с поглощением или выделением тепла). Следовательно, снимая кривые нагрева или охлаждения сплавов разного состава какой-либо системы, можно зафиксировать температуры, при которых происходят те или иные изменения в структуре. Если затем эту информацию представить графически в координатах «температура - состав сплава», то получится диаграмма состояния системы.

Можно установить: возможность проведения термической обработки и ее режимы., температуру литья, температуру горячей пластической деформации. Строят: по кривым охлаждения сплава(термический анализ), изменения удлинения образцов при охлаждении, наблюдение микроструктуры, рентгеновским методом.

Описать процесс плавления и кристаллизации ме. Кристаллизация- процесс порехода вещества из жидкого состояния в тв. Процесс образования участков кристаллической решетки в жидкой фазе и рост кристаллов из образовавшихся центров. Плавле́ние —это процесс перехода тела из кристаллического твёрдого состояния в жидкое. Плавление происходит с поглощением удельной теплоты плавления и является фазовым переходом первого рода. тело разорвать часть межатомных связей и из упорядоченного состояния (кристалл) перейти в неупорядоченное (жидкость).

Д иаграммы

состояния сплавов с полной растворимостью

компонентов в тв состоянии.

иаграммы

состояния сплавов с полной растворимостью

компонентов в тв состоянии.

Что такое усталость и ударная вязкость? Усталость- разрушение под действием повторных или знакопеременных нагрузок. Ударная вязкость — способность материала поглощать механическую энергию в процессе деформации и разрушения под действием ударной нагрузки.

Д иаграммы

состояния сплавов с полной нерастворимостью

компонентов в тв состоянии.

иаграммы

состояния сплавов с полной нерастворимостью

компонентов в тв состоянии.

Сущность закалки сталей. Сущность закалки заключается в получении перенасыщенного твердого раствора. Практическая цель закалки конструкционных инструментальных сталей – достижение высокой прочности и высокой твердости.

Д иаграммы

состояния сплавов с ограниченной

растворимостью компонентов в тв

состоянии.

иаграммы

состояния сплавов с ограниченной

растворимостью компонентов в тв

состоянии.

Виды отжига 2-ого рода и их характеристика. Отжиг второго рода предназначен для изменения фазового состава. В зависимости от температуры нагрева отжиг бывает: а) полный отжиг проводится для доэвтектоидных сталей для исправления структуры при их нагреве на 30 ̊- 50 ̊ С выше кристаллической температуры А3, б) неполный отжиг проводится для заэвтектоидных сталей при их нагреве на 30 ̊- 50 ̊ С выше критической температуры А1. В структуре сохраняется цементит вторичный, который при отжиге приобретает сферическую форму (сфероидизация). Неполный отжиг является обязательным для инструментальных сталей.

Диаграммы состояния сплавов с устойчивым химическим соединением.

Изобразите и опишите

кривую нагрева и охлаждения ме.

Железоуглеродистые сплавы. Компоненты и фазы в сплавах железа с углеродом. Железоуглеродистые сплавы – стали и чугуны. Железо образует с углеродом кинетически устойчивое химическое соединение: цементит – Fe3C. Каждое устойчивое химическое соединение можно рассматривать как компонент.

1. Железо – переходный металл светло-серебристого цвета. Имеет высокую температуру плавления, равную 1539o ± 5o С. Железо технической чистоты обладает невысокой твердостью (80 НВ по Бринеллю) и прочностью, но высокими характеристиками пластичности.

Железо со многими элементами образует твердые растворы: с металлами – растворы замещения, с углеродом, азотом и водородом – растворы внедрения.

2. Углерод относится к неметаллам.

В сплавах железа с углеродом углерод находится в состоянии твердого раствора с железом, в виде химического соединения – цементита (Fe3C), а также в свободном состоянии в виде графита (в серых чугунах).

3. Цементит (Fe3C) – химическое соединение железа с углеродом (карбид железа), содержит 6,67 % углерода.

При низких температурах цементит слабо ферромагнитен, магнитные свойства теряет при температуре около 217o С.

Цементит имеет высокую твердость (более 800 НВ, легко царапает стекло), но чрезвычайно низкую, практически нулевую, пластичность.

Цементит – соединение неустойчивое (метастабильное) и при определенных условиях распадается с образованием свободного углерода в виде графита. Этот процесс имеет важное практическое значение при структурообразовании чугунов.

В системе железо – углерод существуют следующие фазы: жидкая фаза, твердый раствор углерода в α–Fe – феррит, твердый раствор углерода в γ-Fe - аустенит, химическое соединение - цементит.

Основные виды термической обработки стали. терическая обработка ме представляет собой совокупность операций нагрева, выдержки и охлаждения, выполняется в определенном порядке при определенных режимах с целью изменить внутреннее строение сплавов и получить нужные св-ва. Виды:отжик первого и второго радов, закалка, отпуск.

Что является движущей силой процесса кристаллизации? Движущей силой процесса кристаллизации является пересыщение, то есть превышение фактической концентрации кристаллизующегося вещества над его равновесной концентрацией в данных условиях. Это очень простое, но очень важное определение. Из него следует, что отсутствие пересыщения остановит процесс кристаллизации. Термодинамическое состояние системы определяет ее энтропию (структуру).

Виды отжигов сталей. Отжиг 1-ого рода используется для устронения хим неоднородности и снижения внутреннего напряжения. Отжиг 2-ого рода- для сплавов, испытывающих фазовыми превращения при нагреве и охлаждении: полный отжиг- для доэвтектоидных, неполный отжиг- эвтектоидных и заэвтектоидных, нормализация.

Закалка стали. Закалка - термическая обработка - заключается в нагреве стали до температуры выше критической или температуры растворения избыточных фаз, в выдержке и последующем охлаждении со скоростью, превышающих критическую .

Закалка не является окончательной операцией термической обработки, Чтобы уменьшить хрупкость и напряжения, вызванные закалкой, и получить требуемые механические свойства, сталь после закалки обязательно подвергается отпуску.

Инструментальную сталь в основном подвергают закалке и отпуску для повышения твердости. износостойкости и прочности, а конструкционную сталь - для повышения прочности, твердости, получения достаточно высокой пластичности и вязкости, а для ряда деталей также высокой износостойкости.

Виды кристаллических решеток ме и их характеристика. ОЦК- решетку. Основу ОЦК-решетки составляет элементарная кубическая ячейка, в которой положительно заряженные ионы металла находятся в вершинах куба, и еще один атом в центре его объема, т. е. на пересечении его диагоналей. Такой тип решетки в определенных диапазонах температур имеют железо, хром, ванадий, вольфрам, молибден и др. металлы. ГЦК- решетку. У ГЦК-решетки элементарной ячейкой служит куб с центрированными гранями. Подобную решетку имеют железо, алюминий, медь, никель, свинец и др. металлы. ГПУ- решетку. ГПУ-ячейка состоит из отстоящих друг от друга на параметр с параллельных центрированных гексагональных оснований. Три иона (атома) находятся на средней плоскости между основаниями. У гексагональных решеток отношение параметра с/а всегда больше единицы. Такую решетку имеют магний, цинк, кадмий, берилий, титан и др. тетраганальную решетку. Два из трех базовых векторов имеют одинаковую длину, а третий отличается от них. Все три вектора перпендикулярны друг к другу.

Виды отпуска сталей. Низкий(высокая тв и износостойкость изделия), средний(высокие упругие св-ва), высокий(для высокой надежности).

Основные характеристики пластичности ме. Пластичность – способность металла изменять форму и размеры без нарушения сплошности.

Используется при различных видах обработки металлов давлением:

Ковке, штамповке и т.д.

Харак-ки:

Относительное удлинение (измеряется в %)

δ =

Lк и L0 – Конечные и начальные длины

Относительное сужение (измеряется в %)

ψ =

F0 и Fк – начальная и конечная площади поперечного сечения

Хомико- термическая обработка сталей. ХТО – процесс изменения химического состава структуры и свойств поверхностного слоя стали под действием нагрева и окружающей среды определенного состава, вызывающих диффузионное насыщение этого слоя атоами насыщенного элемента. Основными видами ХТО являются: цементизация , азотирование , метроцементация (циатирование), диффузионная металлизация

- насыщение AL –алюминирование

- насыщение Si – силицирование

- насыщение Cr – хромирование

- В – борирование

- Ni – никилирование

- цементом – цементация.

Насыщение углеродом поверхности сталей с низким содежанием углерода (0,1-0,2%) на глубину 1-2мм и больше. Нагрев при 930-950оС. После цементизации и термообработки поверхностный слой имеет высокую твердость – 60-63HRC.

Основная характеристика прочности ме. Прочность – способность металла сопротивлятся деформации и разрушению

Для определения характеристик используют стандартные образцы(с определенным соотношением расчетной длины и площадью поперечного сечения), чтобы исключить влияние размеров.

По резудьтатам испытаний строется диаграмма растяжения образца в координатах нагрузка-деформация.

Харак-ки

Предел пропорциональности – Это максимальное напряжение до которого сохраняется линейная зависимость между нагрузкой и деформацией.

Предел упругости – максимальное напряжение до которого образец испытывает только упругую деформацию.

Предел текучести – это напряжение при котором происходит увеличение деформации при постоянной нагрузке.

Предел прочности – это напряжение максимальной нагрузки которую выдрживает образец до разрушения

Виды линейных дифектов их влияние на св-ва ме. Линейные дефекты

Дислокация – это особая конфигурация расположения атомов в крист.реш. бывает двух видов: краевые, винтовые.

Краевую дислокацию образует лишняя атомная полуплоскость, вставлнная в часть кристалла.

Полуплоскость называется экстраплоскостью

Винтовая дислокация получается при частичном сдвиге крист.реш. При этом образуется ступенька, проходящая по части кристалла.

Также могут возникать смешанные дислокации(винтовая+краевая)

Образоание дислокаций повышает энергию кристалла.

После отжига плотность дислокаций составляет 103-108 см2

После холодной деформации плотность дислокаций увеличивается до 1011-1012

Повышение плотности увеличивает прочность.

Потность дилокаций в кристалле оказывает решающее влияние на прочностные характеристики кристалла.

Реальные не деформированные кристаллы имеют плотность дислокаций 106-107 см-2 а деформированные 1010-1012 см-2.

Суть метода измерения микротвердости ме. Определение микротвердости необходимо для тонких покрытий, отдельных структурных составляющих сплавов. Прибор для определения микротвердости состоит из механизма для вдавливания алмазной пирамиды с небольшой нагрузкой и металлографического микроскопа. В испытываемую поверхность вдавливают алмазную пирамиду под нагрузкой 0,05..5,00 Н. Твердость Н определяют по той же формуле, что и твердость по Виккерсу: Н=0,189*Р/d2 если нагрузка Р выражена в (Н), d – диаметр отпечатка.

Виды деформаций и их суть. Деформация – изменение формы и размеров тела под действием напряжений

Если деформация металлов исчезает после снятия нагрузки, то это упругая деформация, а если остается, то это пластическая деформация.

Это объясняется тем, что при небольших напряжениях атомы смещаются незначительно и после снятия напряжений возвращаются в исходное положение.

При значительной пластической деформации может произойти пластическое разрушение металла путем его сдвига.

В техничесих металлах, являющихся поликристалличскими телами пластическая деформация протекает более сложно.

В результате происходит изменение структуры металла,различное в отдельных зернах и их частях, возникают напряжения и протекает упрочнение металла.

Механизм пластической деформации – скольжение дислокаций.

Пластическая деформация взывает повышение физико – механических свойств металла, приводит к анизотропии свойств (это зависимость свойств металла от направления, в котором они измерены).

При упругом деформировании под действием внешней силы изменяется расстояние между атомами в крист. реш. Снятие нагрузки устраняет причину изменения межатомного расстояния, атомы становятся на прежние места, и деформация исчезает.

По температуре различают холодную и горячую пластическую деформацию металлов.

Холодная деформация – деформация металла, которая осуществляется при температуре ниже температуры рекристаллизации. При холодной деформации увеличивается плотность дислокаций, зерна вытягиваются в направлении деформации, увеличивается прочность металла и снижается пластичность.

Горячая деформация – деформация, которая осуществляется при температуре выше температуры рекристаллизации. При горячей обработке давлением (прокатке, ковке, штамповке, прессовании) упрочнение, создаваемое в процессе деформации. Снимается в результате рекристаллизации в ходе самой деформации.

При горячей деф. сопротивление металла девормированию поти в 10 раз меньше, чем при холодной.

Поэтому горячую обработку применяют для изготовления крупных деталей.

При горячей деф. пластичность выше чем при холодной.

Существует небольшая деформация (2-10%) так называемая критическая, ниже которой при нагреве в структуре происходят только отдых и полигонизация(перестройка и упорядочивание дислокационной структуры металлов) – деформация до 10% рост аномально крупных зерен.

Чем выше степень деформации тем мельче будет размер зерна при последующей рекристаллизации.

Виды термической обработки их краткая характеристика. Цель любого процесса термической обработки заключается в том, чтобы нагревом до определенной температуры, выдержкой и последующим охлаждением с определенной скоростью вызвать желаемое изменение структуры металла или сплава и, соответственно, изменение свойств.

Различают первичную и вторичную термическую обработки. Назначение первичной термической обработки заключается в подготовке структуры к последующим операциям механической и окончательной термической обработки. К этому виду обработки относятся различные виды отжига и нормализации. Назначение вторичной (окончательной) обработки – получение необходимых эксплуатационных свойств деталей и изделий. К окончательной термической обработке относятся закалка и отпуск.

Суть пластической деформации и горячей обработки давлением. При значительной пластической деформации может произойти пластическое разрушение металла путем его сдвига.

В техничесих металлах, являющихся поликристалличскими телами пластическая деформация протекает более сложно.

В результате происходит изменение структуры металла,различное в отдельных зернах и их частях, возникают напряжения и протекает упрочнение металла.

Механизм пластической деформации – скольжение дислокаций.

Пластическая деформация взывает повышение физико – механических свойств металла, приводит к анизотропии свойств (это зависимость свойств металла от направления, в котором они измерены).

Горячая деформация – деформация, которая осуществляется при температуре выше температуры рекристаллизации. При горячей обработке давлением (прокатке, ковке, штамповке, прессовании) упрочнение, создаваемое в процессе деформации. Снимается в результате рекристаллизации в ходе самой деформации.

При горячей деф. сопротивление металла девормированию поти в 10 раз меньше, чем при холодной.

Поэтому горячую обработку применяют для изготовления крупных деталей.

При горячей деф. пластичность выше чем при холодной.