Министерство образования и науки Российской Федерации

Государственное образовательное бюджетное учреждение

высшего профессионального образования

Пермский национальный исследовательский

политехнический университет

Аэрокосмический факультет

Кафедра “Технология, конструирование и автоматизация в специальном машиностроении”

ОТЧЕТ

по лабораторной работе №1

<<ИЗУЧЕНИЕ ОПЕРАЦИЙ ОСНОВНЫХ ПРИЕМОВ ГАЗОВОЙ И ЭЛЕКТРОСВАРКИ>>

По дисциплине ОПД.Б.3-Б:

<<ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ В МАШИНОСТРОЕНИИ>>

Составил: студент группы ТКА-11 Соколов В. И.

Принял: преподаватель Ярушин С.Г.

_______ _______

Дата оценка

Пермь, 2012г

1. Сварка — это технологический процесс получения неразъёмного соединения

посредством установления межатомных и межмолекулярных связей между свариваемыми частями изделия при их нагреве (местном или общем), и/или пластическом деформировании.

В нормальных условиях микронеровности поверхности деталей, различные загрязнения и оксидные пленки препятствуют сближению частиц между собой, и для преодоления этих препятствий следует затратить энергию. Под действием приложенной энергии металл по кромкам свариваемых частей оплавляется, образуя жидкую фазу. Жидкий металл одной кромки перемешивается с жидким металлом другой кромки, образуя сварочную ванну. В результате остывания сварочной ванны металл кристаллизуется, образуя сварочный шов.

Сваркой соединяют однородные и разнородные металлы и их сплавы, металлы с некоторыми неметаллическими материалами (керамикой, графитом, стеклом и др.), а также пластмассы. Сварку применяют для получения неразъемного соединения деталей при изготовлений изделий, машин и сооружений из металла. Прежде для этого преимущественно пользовались клепкой.

Сварное изделие имеет меньшей вес, чем клепальное, проще в изготовлении, дешевле, надежнее и может быть выполнено в более короткий срок, с меньшей затратой труда и материалов. Сваркой можно изготовлять изделия очень сложной формы, которые прежде удавалось получить только отливкой или кузнечной и механической обработкой. При изготовлении металлоконструкций сварка дает от 10 до 20 % экономии металла по сравнению с клепкой, до 30 % по сравнению с литьем из чугуна.

Сварные швы обеспечивают высокую надежность (плотность и прочность) резервуаров и сосудов, в том числе и работающих при высоких температурах и давлениях газов, паров и жидкостей.

2. В зависимости от формы энергии, используемой для образования

сварного соединения, все виды сварки разделяют на три класса: термический,

термомеханический и механический.

К термическому классу относятся виды сварки, осуществляемые плавлением с использованием тепловой энергии (дуговая, плазменная, электрошлаковая, электронно – лучевая, лазерная, газовая и др.).

К термомеханическому классу относятся виды сварки, осуществляемые с использованием тепловой энергии и давления (контактная, диффузионная и др.).

К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления (ультразвуковая, взрывом, трением, холодная и др.).

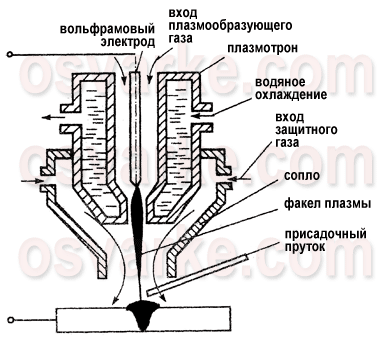

Плазменная сварка – это сварка с помощью направленного потока плазменной дуги. Имеет много общего с технологией аргонной сварки.

Плазменная сварка:

Плазмой называется частично или полностью ионизированный газ, состоящий из нейтральных атомов и молекул, а также электрически заряженных ионов и электронов. В таком определении обычная дуга может быть названа плазмой. Однако по отношению к обычной дуге термин «плазма» практически не применяют, так как обычная дуга имеет относительно невысокую температуру и обладает невысоким запасом энергии по сравнению с традиционным понятием плазмы.

Для повышения температуры и мощности обычной дуги и превращения ее в плазменную используются два процесса: сжатие дуги и принудительное вдувание в нее плазмообразующего газа. Схема получения плазменной дуги приведена на рисунке выше. Сжатие дуги осуществляется за счет размещения ее в специальном устройстве – плазмотроне, стенки которого интенсивно охлаждаются водой. В результате сжатия уменьшается поперечное сечение дуги и возрастает ее мощность – количество энергии, приходящееся на единицу площади. Температура в столбе обычной дуги, горящей в среде аргона, и паров железа составляет 5000–7000°С. Температура в плазменной дуге достигает 30 000°С.

Одновременно со сжатием в зону плазменной дуги вдувается плазмообразующий газ, который нагревается дугой, ионизируется и в результате теплового расширения увеличивается в объеме в 50–100 раз. Это заставляет газ истекать из канала сопла плазмотрона с высокой скоростью. Кинетическая энергия движущихся ионизированных частиц плазмообразующего газа дополняет тепловую энергию, выделяющуюся в дуге в результате происходящих электрических процессов. Поэтому плазменная дуга является более мощным источником энергии, чем обычная.

Основными чертами, отличающими плазменную дугу от обычной, являются:

более высокая температура;

меньший диаметр дуги;

цилиндрическая форма дуги (в отличие от обычной конической);

давление дуги на металл в 6–10 раз выше, чем у обычной;

Электронно-лучевая сварка. Основной компонент — электронный луч, который создается специальным прибором — электронной пушкой

Установка электронно-лучевой сварки

Пушка имеет катод 2 который может нагреваться до высоких температур. Катод размещен внутри прикатодного электрода 3. На некотором расстоянии от катода находится ускоряющий электрод (анод) 4 с отверстием. Электроны, выходящие из катода, фокусируются с помощью электрического поля между прикатодным и ускоряющим электродами в пучок диаметром, равным диаметру отверстия в аноде 4. Положительный потенциал ускоряющего электрода может достигать нескольких десятков тысяч вольт, поэтому электроны, испускаемые катодом, на пути к аноду приобретают значительную скорость и энергию. Питание пушки электрической энергией осуществляется от высоковольтного источника постоянного тока 5.

Для увеличения плотности энергии в луче после выхода электронов из первого анода электроны фокусируются магнитным полем в специальной магнитной линзе 6, Сфокусированные в плотный пучок летящие электроны ударяются с большой скоростью о малую площадку (пятно нагрева) на изделии 1, при этом кинетическая энергия электронов вследствие торможения превращается в теплоту, нагревая металл до очень высоких температур.

Для перемещения луча по свариваемому изделию на пути электронов помещают магнитную отклоняющую систему 7, позволяющую устанавливать луч точно по линии сварки. Сам по себе электронный луч может достигать таких значений, что делает возможным применение его при сварке больших толщин — до 500 мм.

Контактная сварка - это процесс образования соединения в результате нагрева металла проходящим через него электрическим током и пластической деформации зоны соединения под действием сжимающего усилия. Преимущества контактной сварки перед другими способами:

- Высокая производительность (время сварки одной точки или стыка составляет 0,02... 1,0 с)

- Малый расход вспомогательных материалов (воды, воздуха)

- Высокое качество и надежность сварных соединений при небольшом числе управляемых параметров режима, что снижает требования к квалификации сварщика

- Это экологически чистый процесс, легко поддающийся механизации и автоматизации

Основные способы контактной сварки - это точечная, шовная (роликовая) и стыковая сварка.

Уьтразвуковая сварка (УЗ сварка) - способ соединения различных материалов в твердом состоянии с помощью ультразвуковых колебаний.

Наибольшее применение УЗ сварка нашла для соединения полимерных листовых изделий.

Достоинствами УЗ сварки полимерных материалов являются:

- возможность сварки изделий с загрязненными или покрытыми инородными пленками - - - поверхностями;

- отсутствие перегрева материала;

- получение соединений в труднодоступных местах;

- сварка материалов с узким интервалом кристаллизации.

Принцип действия: Полимерные листы накладывают один на другой, плотно прижимают их друг к другу и к опоре, затем подводят с необходимым усилием к листам сварочный инструмент, соединенный с УЗ преобразователем, и включают генератор, приводящий в действие УЗ преобразователь.

Под действием напряжений ультразвуковой частоты эластичность полимера возрастает либо во всем объеме между сварочным наконечником и опорой, либо только в объеме зоны контакта соединяемых материалов, где имеются естественные или нанесенные искусственно неровности соединяемых поверхностей.

При этом вначале образуется физический контакт поверхностей и происходит активация полимерных молекул за счет разрыва химических связей, затем начинается химическое взаимодействие соединяемых материалов, переходящее в объемное взаимодействие в зоне соединения. Гистерезисные потери при деформировании полимерного материала с ультразвуковой частотой приводят к его нагреву до температур, соответствующих вязкотекучему состоянию или плавлению кристаллов.