Определяем эффективную мощность при шлифовании

N=CN

V![]() t

t![]() ∙S

∙S![]() dq

(2.46)

dq

(2.46)

где CN=0,3

r, y, q, x – показатели степени

r=0.35

y=0.4

q=0.3

x=0.4

N=0,3300,350,30.40.0060,4550.3=0,6 кВт

Определим силу резания

![]() ;

Н (2.47)

;

Н (2.47)

![]() Н

Н

Основное время

То=![]() (2.48)

(2.48)

То=0,51 мин

2.9 Нормирование технологической операции

Норма штучного времени рассчитывается по следующей формуле :

Тшт=То+Тв+Тобсл+Тотд, (2.49)

где Тшт — норма штучного времени, мин.;

То — основное технологическое время, мин.;

Тв — вспомогательное время, мин.;

Тобсл — время на обслуживание рабочего места, мин.;

Тотд — время перерывов на отдых и личные надобности, мин.

Определение основного ( технологического ) времени.

Основное (технологическое) время То затрачивается на непосредственное осуществление технологического процесса, т.е. на изменение формы, размеров и качества обрабатываемой поверхности детали. Расчет основного времени производится на основании кинематики данного метода обработки и выбранных режимов резания.

Определение вспомогательного времени.

Вспомогательное время Тв расходуется рабочим на действия, обеспечивающие выполнение основной работы. При расчете нормы штучного времени учитывается только часть вспомогательного времени, не перекрываемая машинным временем.

При определении нормы вспомогательного времени суммируют следующие его элементы:

— время на установку и снятие детали (если оно не перекрывается машинным временем при работе на многопозиционных станках);

— время на приемы управления станком. Сюда входит время, затрачиваемое на пуск и остановку станка, включение и выключение подачи, изменение числа оборотов шпинделя или величины подачи, поворот и перемещение частей станка и приспособлений, смену инструмента в быстросменном патроне, смену быстросменных кондукторных втулок и другие приемы, непосредственно обеспечивающие выполнение обработки;

— время на измерение деталей (если оно не может быть перекрыто машинным временем);

Вспомогательное время определим по следующей формуле:

Тв=tус+tуп+tизм, (2.50)

где tус — время на установку и снятие детали, мин.;

tуп — время на приемы управления станком, мин.;

tизм — время на измерение детали, мин.

Вспомогательное время Тв вместе с основным (технологическим) временем То составляет оперативное время Топ:

Топ=То+Тв. (2.51)

Определение времени обслуживания рабочего места и времени перерывов на отдых и личные надобности.

Время на обслуживание рабочего места Тобсл состоит из двух частей:

— времени на техническое обслуживание рабочего места tтех, которое затрачивается на смену затупившегося режущего инструмента, на регулировку и подналадку станка во время работы и на уборку стружки на рабочем месте во время работы;

tтех=2,5%∙То (2.52)

— времени на организационное обслуживание рабочего места tорг, которое требуется для раскладки инструмента в начале смены и уборки его в конце смены, осмотра и опробования оборудования, получения инструктажа в течение рабочего дня, смазки и чистки станка в течение смены и уборки рабочего места в конце смены.

tорг=1,2%∙Топ (2.53)

Таким образом, время на обслуживание рабочего места Тобсл определяется по формуле:

Тобсл=tтех+tорг. (2.54)

Время перерывов на отдых и личные надобности Тотд зависит от веса обрабатываемой детали, процента машинного времени, величины оперативного времени, характера подачи и определяется в процентах от оперативного времени Топ в серийном производстве.

Тотд=5%∙Топ. (2.55)

В состав подготовительно-заключительного времени входит ознакомление с работой, настройка оборудования на выполнение данной работы и на требуемые режимы резания, пробная обработка деталей, получение на рабочем месте заданий, заготовок, инструмента, приспособлений, сдача продукции и доставка на рабочее место инструмента и приспособлений.

Подготовительно-заключительное время задается по нормативам и зависит от характера и объема подготовительных работ.

Подготовительно-заключительное время определим по формуле:

Тп.з=a+(b∙Nи)+(с∙Рр), (2.56)

где a, b, c — постоянные коэффициенты;

Nи — число режущих инструментов, шт.;

Рр — число устанавливаемых исходных режимов работы станка.

Значения коэффициентов: а=11,3; в=0,8; с=0,5.

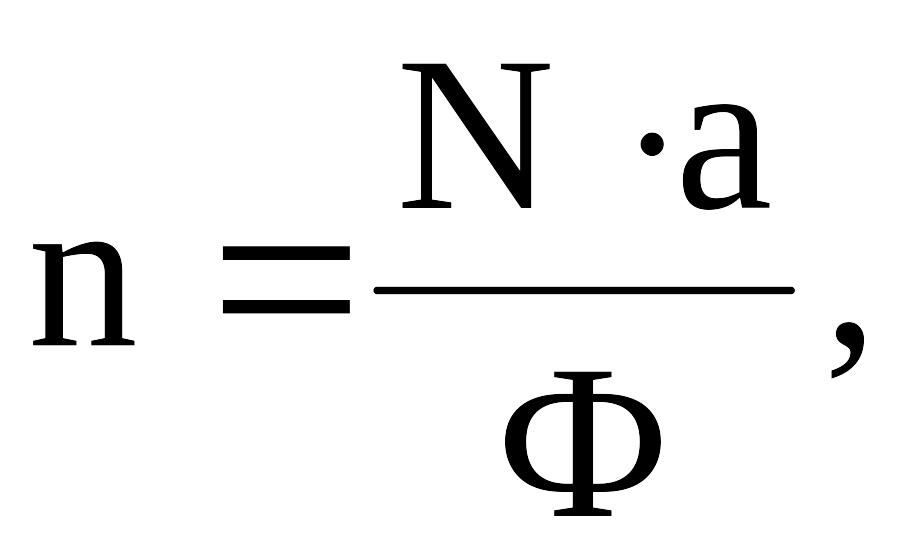

Размер партии (число деталей в партии) n находим по следующей формуле:

n=N∙а/Ф, (2.57)

где N — годовая программа выпуска деталей, шт.;

а — число дней запаса заготовок на складе (3-5 дней);

Ф — число рабочих дней в году (Ф=260 дней).

Технические нормы времени в условиях массового и серийного производств устанавливаются расчетно-аналитическим методом. [5,стр 101-105]

Операция 005 – Токарная автоматная

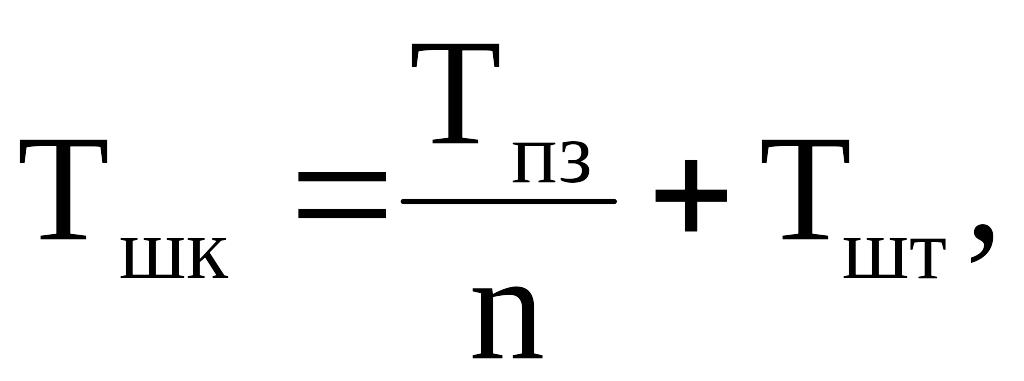

В серийном производстве определяется норма штучно-калькуляционного времени:

(2.58)

(2.58)

где Т![]() – подготовительно-заключительное

время, мин: Т

=16 мин;

– подготовительно-заключительное

время, мин: Т

=16 мин;

n- количество деталей в настроечной партии, шт.:

(2.59)

(2.59)

где N- программа выпуска, шт.;

a- число дней запаса заготовок на складе: а = 3 дней;

Ф- число рабочих дней в году: Ф = 250 дней.

![]() шт.

шт.

Тшт – штучное время, мин.:

![]()

где

Т![]() –

основное время, мин; То = 2.25 мин.

–

основное время, мин; То = 2.25 мин.

Т![]() – вспомогательное время, мин;

– вспомогательное время, мин;

Т![]() – время на обслуживания рабочего

места, мин;

– время на обслуживания рабочего

места, мин;

Т![]() – время на перерыв на отдых и личные

надобности, мин.

– время на перерыв на отдых и личные

надобности, мин.

Основное время То вычисляется на основании принятых режимов резания.

Вспомогательное время состоит из затрат времени на отдельные приемы:

![]() (2.60)

(2.60)

где Т![]() – время на установку и снятие

детали, мин;

– время на установку и снятие

детали, мин;

Т![]() -

время на закрепление и откреплении

детали, мин;

-

время на закрепление и откреплении

детали, мин;

Т![]() –

время на приемы управления, мин;

–

время на приемы управления, мин;

Т![]() – время на измерение детали, мин.

– время на измерение детали, мин.

Время на установку и снятие детали, закрепление её и открепление:

Т =0 т.к обработка многопозиционная время на установку и снятие детали перекрывается машинным временем.

Т =0,024 мин

Т = 0,01 мин.

Время на измерение детали: Т = 0,09 мин.

Определяем вспомогательное время:

Т =0,024+0,01+0,09=0,124 мин

В серийном производстве Т и Т по отдельности не определяются. В нормативах даётся сумма этих двух составляющих в процентах от оперативного времени.

Оперативное

время Т![]() =

Т

+ Т

,

а общее время на обслуживание рабочего

места и отдых в серийном производстве

будет равно:

=

Т

+ Т

,

а общее время на обслуживание рабочего

места и отдых в серийном производстве

будет равно:

![]() (2.61)

(2.61)

П![]() = 5%

= 5%

Определяем оперативное время:

Т = 2,25+0,124=2.374 мин.

Определяем время на обслуживание рабочего места и отдых:

Т =2.374·5/100=0,119 мин.

Приведенные выше формулы для определения штучно-калькуляционного времени можно представить в виде:

![]() (2.62)

(2.62)

Коэффициент k=1,5- для крупносерийного производства.

Определяем норму штучно-калькуляционного времени:

Т![]() =16 / 480 + 2,25 +(0.024 + 0,01 + 0,09) · 1,5 + 0,119 = 2,42 мин.

=16 / 480 + 2,25 +(0.024 + 0,01 + 0,09) · 1,5 + 0,119 = 2,42 мин.

Определяем производительность токарно-автоматной операции в час по формуле:

![]() (2.63)

(2.63)

Определяем производительность токарно-автоматной операции в смену по формуле:

![]() (2.64)

(2.64)

Таким образом, выполненное нормирование показали, что производительность на рассматриваемой технологической операции должен быть не менее 202 детали за смену