2. Технологическая часть

Определение типа производства

Тип производства существенно влияет на всю технологию механической обработки, а именно на модели станков, на силовые и контрольные приспособления, на оформление технологической документации.

В крупносерийном и массовом производстве следует применять станки-автоматы, автоматические линии, ГПС, автоматически действующие силовые и контрольные приспособления, специальный режущий и измерительный инструмент вместе со стандартным. Здесь нельзя применять универсальные станки, так как они не справятся с программой выпуска. Здесь разрабатывается операционная и маршрутная технология с картами наладок, контрольными картами.

В крупносерийном производстве следует применять групповую технологию. В этом типе производства следует применять агрегатные станки, станки полуавтоматы, применяются станки с ЧПУ, роботизированные технологические комплексы.

В мелкосерийном производстве применяются универсальные станки общего назначения, и отдельные станки с ЧПУ. Здесь кроме обычной технологии необходимо разработать рабочую управляемую программу для механической обработки детали.

Тип производства определяется коэффициентом закрепления операции Кз.о.

Кз.о. 1-массовое производство

1 Кз.о. 10 – крупносерийное

10 Кз.о. 20-среднесерийное

20 Кз.о. 40-мелкосерийное

40 Кз.о. – единичное производство

Кз.о =

![]() , где

(2.1)

, где

(2.1)

где

![]() - количество операций , выполняемых на

участке в течении месяца ,

- количество операций , выполняемых на

участке в течении месяца ,

![]() - количество рабочих мест на участке

- количество рабочих мест на участке

Ср=![]() ,

(2.2)

,

(2.2)

где Ср – расчетное количество станков,

Тст - станкоёмкость на операции,

N – годовая программа выпуска,

Fд.об. – полезный фонд рабочего времени оборудования,

mсм. –количество смен,

исп. – коэффициент использования станков

Спр.Ср.- принятое количество станков.

Ср Спр, где Ср –расчетное количество станков.

Количество операций. О=зн зф, где

зн-нормативный коэффициент загрузки оборудования,

зф-фактический коэффициент загрузки оборудования.

Таблица.2.1

''Расчет коэффициента закрепления операций''

№ операции |

Наименование операции |

Тшт, мин |

Ср |

Спр |

hз.ф.

|

О |

005 |

Автоматная токарная |

1,924 |

0,68 |

1 |

0,68 |

1,03 |

010 |

Автоматная токарная |

2,822 |

1,0 |

1 |

1,0 |

0,7 |

015 |

Зубодолбёжная |

3,506 |

1,25 |

2 |

0,62 |

1,13 |

020 |

Зубозакругляющая |

0,973 |

0,35 |

1 |

0,35 |

2,0 |

030 |

Круглошлифовальная |

0,953 |

0,34 |

1 |

0,34 |

2,06 |

Окончание табл. 2.1

035 |

Токарно-винторезная |

1,023 |

0,36 |

1 |

0,36 |

1,94 |

040 |

Зачистка |

1,07 |

0,38 |

1 |

0,38 |

1,84 |

060 |

Вертикально- сверлильная |

0,523 |

0,19 |

1 |

0,19 |

3,68 |

065 |

Специальная токарная |

1,638 |

0,49 |

1 |

0,49 |

1,43 |

070 |

Вертикально- сверлильная |

0,897 |

0,32 |

1 |

0,32 |

2,19 |

075 |

Вертикально- сверлильная |

1,965 |

0,7 |

1 |

0,7 |

1,0 |

100 |

Внутришлифовальная |

3.341 |

1,19 |

2 |

0,59 |

1,19 |

105 |

Круглошлифовальная |

1.563 |

0,56 |

1 |

0,56 |

1,25 |

110 |

Круглошлифовальная |

1.374 |

0,49 |

1 |

0,49 |

1,43 |

115 |

Вертикально- сверлильная |

0.827 |

0,29 |

1 |

0,29 |

2,41 |

S |

|

|

17 |

|

25,28 |

|

К з.о.=

![]() = 1,49 - производство крупносерийное

= 1,49 - производство крупносерийное

Такт выпуска деталей определяется по формуле:

![]() (2.3)

(2.3)

где

![]() -

действительный фонд рабочего времени,

=4015ч.;

-

действительный фонд рабочего времени,

=4015ч.;

N – годовой объем выпуска деталей, шт.

![]()

2.2. Обоснование выбора метода получения заготовки

В современном производстве одним из основных направлений развития технологии механической обработки является использование заготовок с экономически конструктивными формами, обеспечивающими возможность применения наиболее оптимальных способов их обработки т.е. обработки с наибольшей производительностью и наименьшими отходами. Это направление требует непрерывного повышения точности заготовки и приближение их конструктивных форм и размеров к готовым деталям, что позволяет существенно сократить объем обработки резанием.

Главным при получении заготовки является обеспечение заданного качества готовой детали при её минимальной себестоимости. Себестоимость детали определяется суммированием себестоимости заготовки по калькуляции заготовительного цеха и себестоимости её последующей обработки до достижения заданных требований качества по чертежу. Выбор заготовки связан с конкретным технико-экономическим расчетом себестоимости готовой детали, выполняемым для заданного объёма годового выпуска с учетом других условий производства. [5,стр 25 ]

На выбор метода получения заготовки влияют следующие показатели:

1.Материал детали

2.Назначение детали

3.Размер и формы детали

4.Характер применяемого оборудования

Для выбора оптимального способа получения заготовок рассмотрим три варианта:

1.Заготовка из проката.

2. Заготовка получена методом штамповки без прошивки отверстия.

3. Заготовка получена методом штамповки с прошивкой отверстия.

1-й способ. Деталь изготавливается из проката, затраты на заготовку определяются по его массе и массе сдаваемой стружки.

M = Q

S - ( Q – q

) S![]() / 1000 ; руб. (2.4)

/ 1000 ; руб. (2.4)

где Q– масса заготовки, кг;

q– масса готовой детали, q= 2,59 кг;

Sотх– цена 1тонны отходов, Sотх= 800 руб/тонну;

S– цена 1 кг материала заготовки; S=19800 руб/тонну.

Масса заготовки определяется по формуле:

Q=V·γ; кг (2.5)

где V- объём заготовки, см3

γ- объёмный вес материала, г/ см3

для стали γ = 7,85 г/ см3

![]()

![]()

Q=2282,2 · 7,85=17920 = 17,92 кг

Ким = Qдет /Qзаг= 2,59 / 17,92 = 0,36 (2.6)

Подставив значения, получим:

M =17,92·19,8-(17,92-2,59)·800 /1000 = 342,552руб.

2-й способ. Заготовку получают горячей штамповкой в закрытых штампах.

Стоимость заготовки, получаемой методом горячей штамповки, можно определить по формуле

S заг. Сi 1000 Q k т k с kв kм kп]-(Q-q) (S отх /1000), (2.7)

где Ci – базовая стоимость 1 тонны заготовок, руб; Ci = 35000 руб/тонну;

kт,kс,kв,kм,kп –коэффициенты, зависящие от класса точности, группы сложности, массы, марки материала, и объема производства заготовок.

kт=1

kс=1,14

kв=0,89

kм=1,21

kп=1

Определяем массу заготовки

Q = 5,73кг

Ким = Qдет /Qзаг= 2,59 / 5,73 = 0,45

Sзаг =[(35000/1000)·5,73·1·1,14·0,89·1,21·1]-(5,73-2,59)·(800/1000) = 243,7 руб

3-й способ. Заготовку получают горячей штамповкой в закрытых штампах с последующей прошивкой отверстия.

Стоимость заготовки, получаемой методом горячей штамповки, можно определить по формуле

S заг. Сi 1000 Q k т k с kв kм kп]-(Q-q) (S отх /1000),

где Ci – базовая стоимость 1 тонны заготовок, руб; Ci = 35000 руб/тонну;

kт,kс,kв,kм,kп –коэффициенты, зависящие от класса точности, группы сложности, массы, марки материала, и объема производства заготовок.

kт=1

kс=1,14

kв=0,89

kм=1,21

kп=1

Масса заготовки

Q=3,5 кг

Ким = Qдет /Qзаг= 2,59 / 3,5 = 0,74

Sзаг =[(35000/1000)·3,5·1·1,14·0,89·1,21·1]-(3,5-2,59)·(800/1000) = 149,7 руб

Из расчётов видно что себестоимость заготовок получаемых методом штамповки с прошивкой отверстия меньше чем себестоимость заготовок получаемых из проката и поковок без пошитого отверстия, так же эти заготовки обеспечивают более высокий коэффициент использования материала.

2.3 Анализ конструкции детали на технологичность.

Отработка конструкции на технологичность представляет собой комплекс мероприятий по обеспечению необходимого уровня технологичности конструкции по установленным показателям, направлена на повышение производительности труда, снижение затрат и сокращение времени на изготовление изделия при обеспечении необходимого его качества.

В соответствии с ГОСТ 18831-80 оценка технологичности состоит из двух видов: качественной и количественной. [5,стр 11-15]

2.3.1 Количественная оценка технологичности.

Расчет коэффициента точности обработки

Технологичность детали округляется согласно ГОСТ 18831-73 по нескольким параметрам. Важнейшими из них являются:

коэффициент точности;

коэффициент шероховатости;

коэффициент использования материала.

Коэффициент точности определяется по формуле:

![]() (2.8)

(2.8)

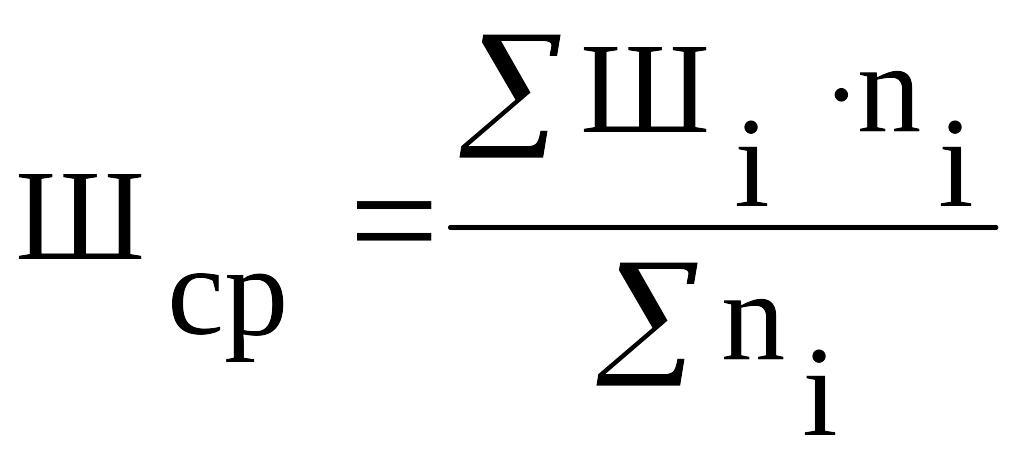

где Тср – средний квалитет. Тср определяется по формуле

, (2.9)

, (2.9)

где ni – количество размеров по данному квалитету.

Коэффициент имеет следующие показатели:

Если Кт.ч <= 0,19 – деталь нетехнологична

Если Кт.ч лежит в интервале от 0.20 до 0.85, то деталь средне технологична

Если Кт.ч > 0.85 – то деталь технологична.

Таблица. 2.2

Определение коэффициента точности

Ti |

ni |

Ti ni |

15 |

3 |

45 |

14 |

4 |

28 |

13 |

1 |

13 |

12 |

2 |

24 |

10 |

1 |

10 |

9 |

1 |

9 |

8 |

1 |

8 |

6 |

1 |

6 |

|

14 |

143 |

Коэффициент точности kт=0,902 |

||

тогда Кт.ч =1-1/10,2=0,902

По Кт.ч – деталь технологична, т. к. расчётное значение больше минимального допустимого значения коэффициента точности.

Коэффициент шероховатости определяется по формуле

Кш =1/Шср (2.10)

где Шср – средний класс шероховатости

(2.11)

(2.11)

где ni – количество поверхностей с данным классом шероховатости

Коэффициент шероховатости имеет следующие показатели

1: Если Кш <0,16 – деталь нетехнологична

2: Если Кш >0,16 – деталь технологична

Таблица.2.3

Определение коэффициента шероховатости

Шi |

ni |

Шini |

7 |

3 |

21 |

6 |

2 |

12 |

4 |

3 |

12 |

5 |

10 |

50 |

|

18 |

95 |

Коэффициент шероховатости Кш=0,19 |

||

Шср=![]()

Кш=![]() - деталь технологична, т. к. расчётное

значение больше минимального допустимого

значения коэффициента шероховатости.

- деталь технологична, т. к. расчётное

значение больше минимального допустимого

значения коэффициента шероховатости.

Коэффициент использования материала kи м определяется по ГОСТ 14202 — 73,

![]() (2.12)

(2.12)

где Мд — масса детали;

Мз — масса заготовки.

Табл. 2.4

Определение коэффициента использования материала

Масса заготовки Мз, кг |

3,5 |

Масса детали Мд, кг |

2,59 |

Коэффициент использования материала Ки м=0.74 |

|

Вывод: на основании оценки технологичности установлено, что деталь имеет высокий уровень технологичности и разрабатывать дополнительные меры по повышению технологичности не требуется.

2.3.2 Качественная оценка технологичности

Технологический анализ конструкции обеспечивает улучшение технико-экономических показателей разрабатываемого технологического процесса. Основные задачи, решаемые при анализе технологичности обрабатываемой детали, сводится к возможному уменьшению трудоемкости и металлоемкости, возможности обработки детали высокопроизводительными методами. Таким образом, улучшение технологичности конструкции позволяет снизить себестоимость ее изготовления без ущерба для ее служебного назначения.

Деталь – шестерня блокировки дифференциала, изготовляется из стали 18ХГТ штамповкой, поэтому конфигурация наружного контура не вызывает затруднений при получении заготовки. Конструкция детали допускает применение высокопроизводительных методов обработки.

Большинство обрабатываемых поверхностей являются простыми – наружные поверхности, плоскости, что увеличивает точность и стабильность обработки, которые в значительной степени определяются простотой конструктивных форм.

Все поверхности доступны и открыты для инструмента, поэтому не требуется применения специального оборудования.

Деталь обладает высокой жесткостью, поэтому возможно использование высоких режимов резания, которые в свою очередь повысят производительность обработки.

На основании количественной и качественной оценки детали можно сказать, что конструкция детали «шестерня блокировки дифференциала» является технологичной.

Анализ базового технологического процесса.

Таблица. 2.5 Заводской технологический процесс

№ операции |

Наименование операции |

Оборудование |

Тшт, мин |

001 |

Ковка и горячая штамповка |

ГКМ |

- |

002 |

Перемещение |

Межцеховой тр-т |

- |

005 |

Автоматная токарная |

Ток. верт. 8шп. п/авт 1К282 |

1,924 |

010 |

Автоматная токарная |

Ток. верт. 8шп. п/авт 1283 |

2,822 |

015 |

Зубодолбёжная |

Зубодолбёжный станок Е3-69 |

3,506 |

020 |

Зубозакругляющая |

Зубозакругл. станок 5Н580 |

0,973 |

025 |

Промывка |

Моечная машина |

0,315 |

030 |

Торцекруглошлифовальная |

Торцекруглошл. станок 3Т161 |

0,953 |

035 |

Токарно-винторезная |

1К62 |

1,023 |

040 |

Зачистка |

Спец. зачистной станок |

1,07 |

045 |

Промывка |

Моечная машина |

0,315 |

050 |

Приемочный контроль |

Стол контроллёра |

1,801 |

055 |

Термическая |

Печь |

- |

060 |

Вертикально- сверлильная |

2А135 |

0,523 |

065 |

Специальная токарная |

1А730 |

1,638 |

070 |

Вертикально- сверлильная |

2А135 |

0,897 |

075 |

Вертикально- сверлильная |

2Н125 |

1,965 |

080 |

Слесарная |

Верстак |

0,321 |

085 |

Промывка |

Моечная машина |

0,315 |

090 |

Приёмочный контроль |

Стол контроллёра |

0.882 |

Окончание табл. 2.5

095 |

Термическая |

Печь |

- |

100 |

Внутришлифовальная |

3К228 |

3.341 |

105 |

Торцекруглошлифовальная |

3Т161 |

1.563 |

110 |

Круглошлифовальная |

3Т161 |

1.374 |

115 |

Вертикально- сверлильная |

2А135 |

0.827 |

120 |

Промывка |

Моечная машина |

0.315 |

125 |

Приёмочный контроль |

Стол контроллёра |

1.808 |

Изучив заводской технологический процесс обработки детали, а так же метод получения заготовки было установлено: что метод получения заготовки - горячая штамповка в закрытых штампах без прошивки отверстия является не самым рациональным. Методом получения заготовки следует принять штамповку в закрытых штампах с последующей прошивкой отверстия

Отрицательными сторонами базового технологического процесса является чрезмерно большое количество моечных операций и наличие слесарных операций.

Применение на внутришлифовальной операции сплошного абразивного круга.

Совершенствование технологического процесса следует проводить по следующим направлениям:

- Сокращение моечных операций до двух.

- Замена слесарных операции на отделочно-зачистные.

- Объединение двух токарно-автоматных операций 005 и 010 в одну, что позволит сократить общее время обработки и количество оборудования требуемое для обработки детали.

- На внутришлифовальной операции следует применить более прогрессивный шлифовальный круг, который позволит повысить качество получаемой поверхности и избежать прижогов. Применение такого шлифовального круга даст возможность увеличить глубину резания на данной операции и исключить из Т. П. операцию 060 – Вертикально-сверлильную на которой происходит развёртывание отверстия.

- На операции 110 следует заменить станок модели 3Т161 на 3М151.

-На токарно-винторезной операции заменить станок модели 1К62 на более современный 16К20.

-Заменить на операции 065 станок модели 1А730 на более современный 1Е713.

-Исключить из Т. П. операцию 105 – Торцекруглошлифовальную т.к. парамет-

ры шероховатости указанные в рабочем чертеже детали и получаемые после

этой операции достигаются уже после операции 065-Токарной

2.5 Разработка технологического маршрута и выбор оборудования

На основании анализа заводского технологического процесса был разработан новый технологический маршрут и выбрано современное оборудование для обработки детали.

Таблица2.6

Разработанный технологический процесс

№ операции |

Наименование операции |

Оборудование |

Тшт, мин |

001 |

Горячая штамповка |

Гидравлический пресс |

- |

002 |

Перемещение |

Межцеховой тр-т |

- |

005 |

Автоматная токарная* |

Ток. верт. 8шп. п/авт 1283 |

2,822 |

010 |

Зубодолбёжная* |

Зубодолбёжный станок 5122 |

3,506 |

015 |

Зубозакругляющая |

Зубозакругл. станок 5Н580 |

0,973 |

020 |

Торцекруглошлифовальная |

Торцекруглошл. станок 3Т161 |

0,953 |

025 |

Токарно-винторезная* |

16К20 |

1,023 |

030 |

Зачистка |

Спец.зачистной станок5225 |

0,315 |

Окончание табл. 2.6

035 |

Промывка |

Моечная машина |

1,07 |

040 |

Приемочный контроль |

Стол контроллёра |

1,801 |

045 |

Токарно-гидрокопировальная* |

1Е713 |

1,638 |

050 |

Вертикально- сверлильная |

2А135 с многошпиндельной сверлильной головкой |

0,897 |

055 |

Вертикально- сверлильная |

2Н125 с многошпиндельной сверлильной головкой |

1,965 |

060 |

Отделочно-зачистная |

Зачистной станок |

0,321 |

065 |

Приёмочный контроль |

Стол контроллёра |

0.882 |

070 |

Термическая |

Печь |

- |

075 |

Внутришлифовальная* |

3К228 |

2,151 |

080 |

Круглошлифовальная* |

3М151 |

1.374 |

085 |

Вертикально- сверлильная |

2А135 с многошпиндельной сверлильной головкой |

0.827 |

90 |

Промывка |

Моечная машина |

0.315 |

95 |

Приёмочный контроль |

Стол контроллёра |

1.808 |

Примечание: * - в отмеченные * операции введены новые технические решения по сравнению с заводским ТП.

Выбор технологических баз для обработки детали.

Выбор схем базирования и закрепления играет решающую роль при обработке

детали. Оттого как мы установим и закрепим заготовку, зависят многие погрешности обработки. При проектировании технологического процесса, необходимо следовать некоторыми правилам, а именно:

- при обработке заготовок, полученных литьём и штамповкой, необработанные поверхности в качестве баз можно использовать только на первых операциях, при дальнейшей обработке это не допускается.

- в качестве технологических баз следует принимать поверхности достаточных размеров, что обеспечивает большую точность базирования и закрепления заготов-

ки в приспособлении, эти поверхности должны иметь более высокий класс точности, наименьшую шероховатость, не иметь литейных прибылей, литников, окалины и других дефектов.

- при выборе баз следует иметь в виду, что наибольшая точность обработки достигается при условии использования на всех операциях механической обработки одних и тех же базовых поверхностей, т.е. при соблюдении принципа единства баз.

Технологические базовые поверхности необходимо выбирать так, чтобы заготовка имела устойчивое и однозначное положение относительно инструмента, для этого при выборе схемы базирования и закрепления необходимо руководствоваться двумя основными принципами:

Принцип совмещения баз;

Принцип постоянства баз.

Принцип совмещения баз заключается в том, что при базировании необходимо стремиться, чтобы технологическая база и измерительная база совпадали. Лучшие результаты достигаются при совмещении технологической, измерительной и конструкторской баз. При совпадении технологической и измерительной баз погрешность базирования равна нулю и точность обработки повышается.

Принцип постоянства баз заключается в том, что на всех операциях, начиная со второй и до последней, используются одни и те же технологические базы.[3,стр56]

Исходя из описанных принципов базирования, выбраны схемы базирования и закрепления детали «шестерня блокировки дифференциала», которые представлены в таблице

Таблица. 2.7

Схемы базирования детали при обработке.

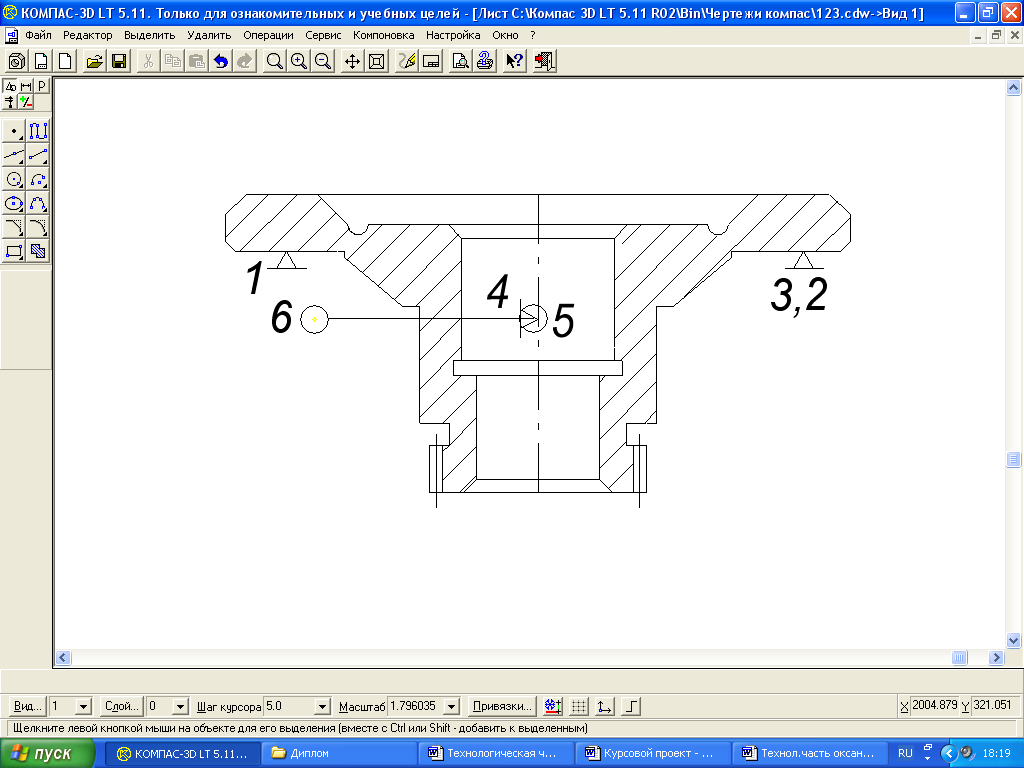

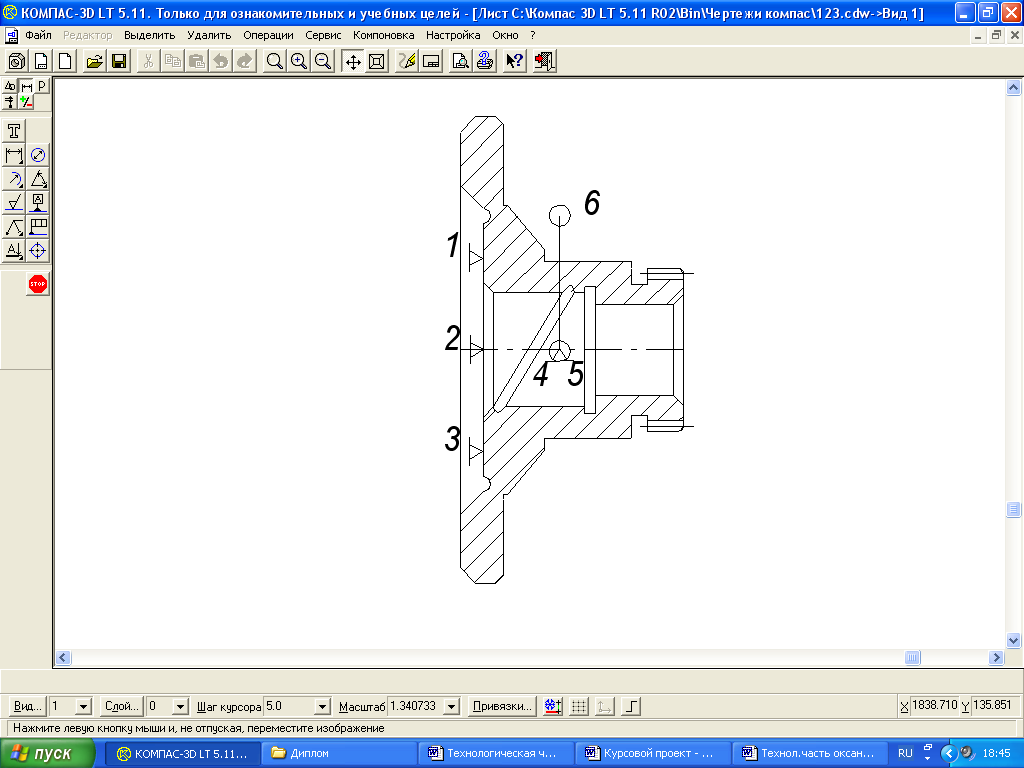

№ операции |

Способ установки |

Эскиз |

005(поз.1) |

Деталь устанавливается в трёх кулачковый патрон. Базируется по наружной поверхности и торцу фланца.

|

|

005(поз. 2) |

Деталь устанавливается на разжимной оправке. Базируется по отверстию и торцу. |

|

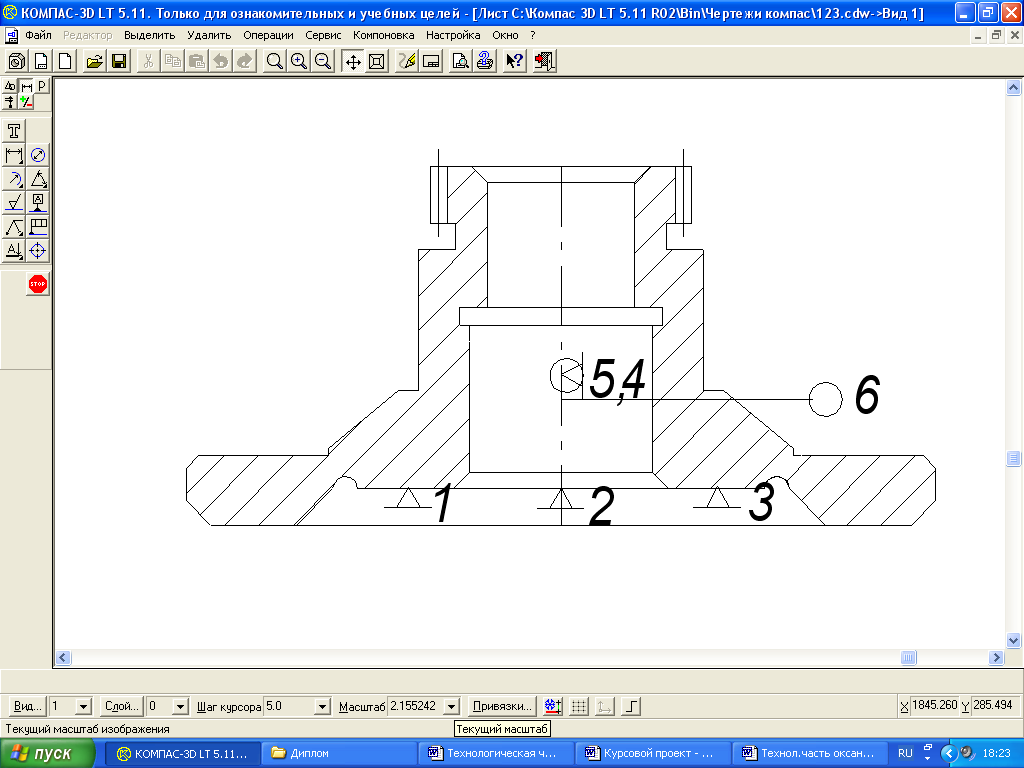

010, 015 |

Деталь устанавливается на жесткой оправке с креплением по торцу. |

|

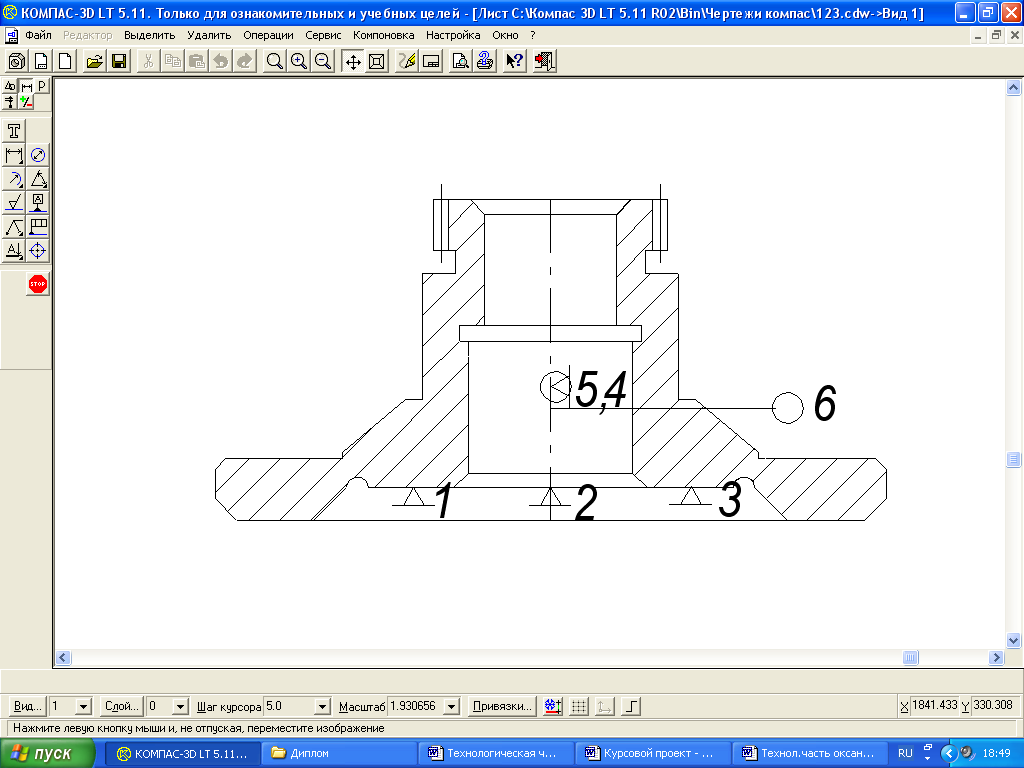

Продолжение табл. 2.7

020, 080 |

Деталь устанавливается на оправке с базированием по торцу |

|

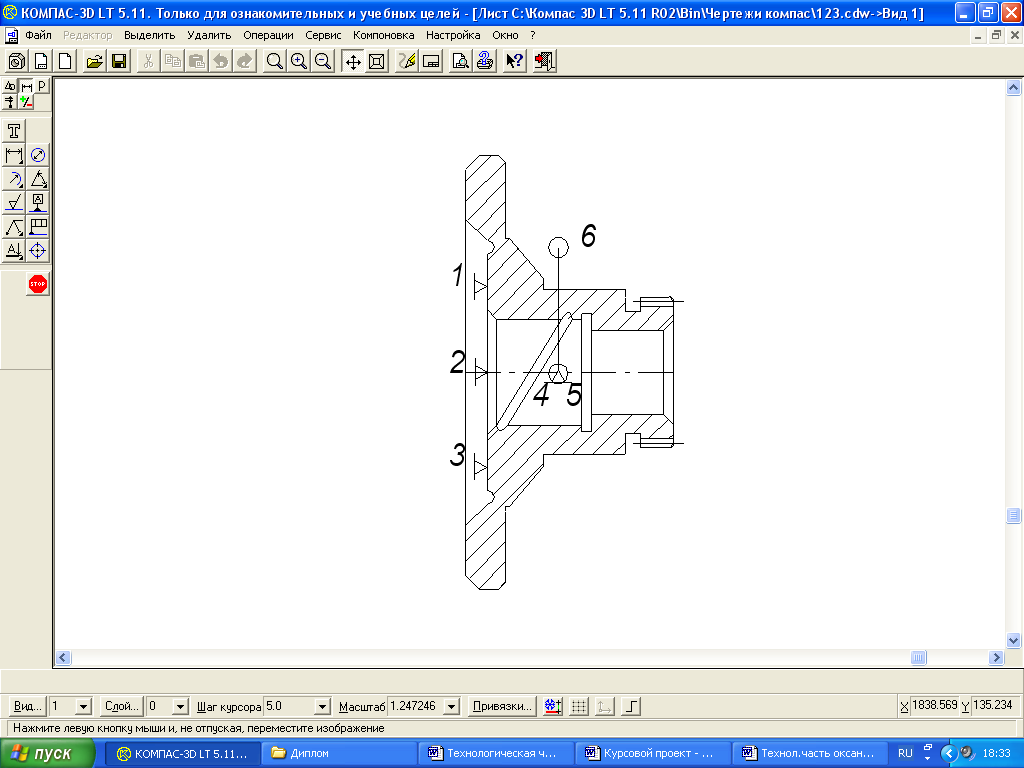

025 |

Деталь устанавливается в трёх кулачковый патрон. Базируется по наружной поверхности и торцу фланца.

|

|

045 |

Деталь устанавливается в цанговый патрон. Базируется по торцу. |

|

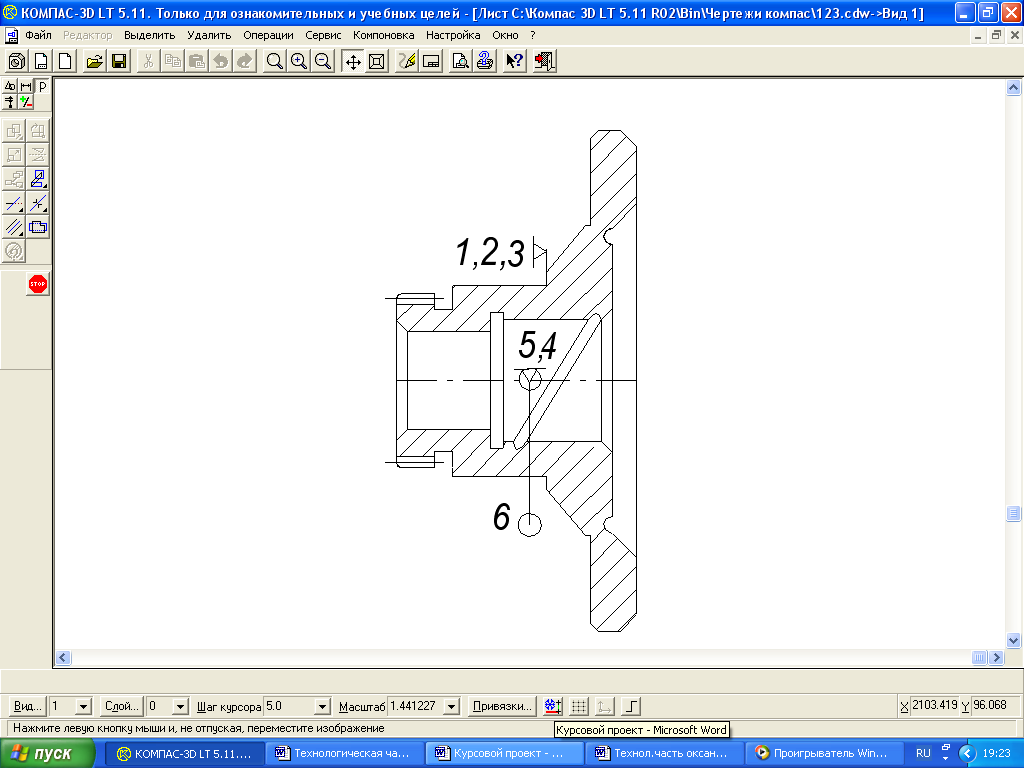

Окончание табл. 2.7

050, 055, 085. |

Деталь устанавливается в приспособлении. |

|

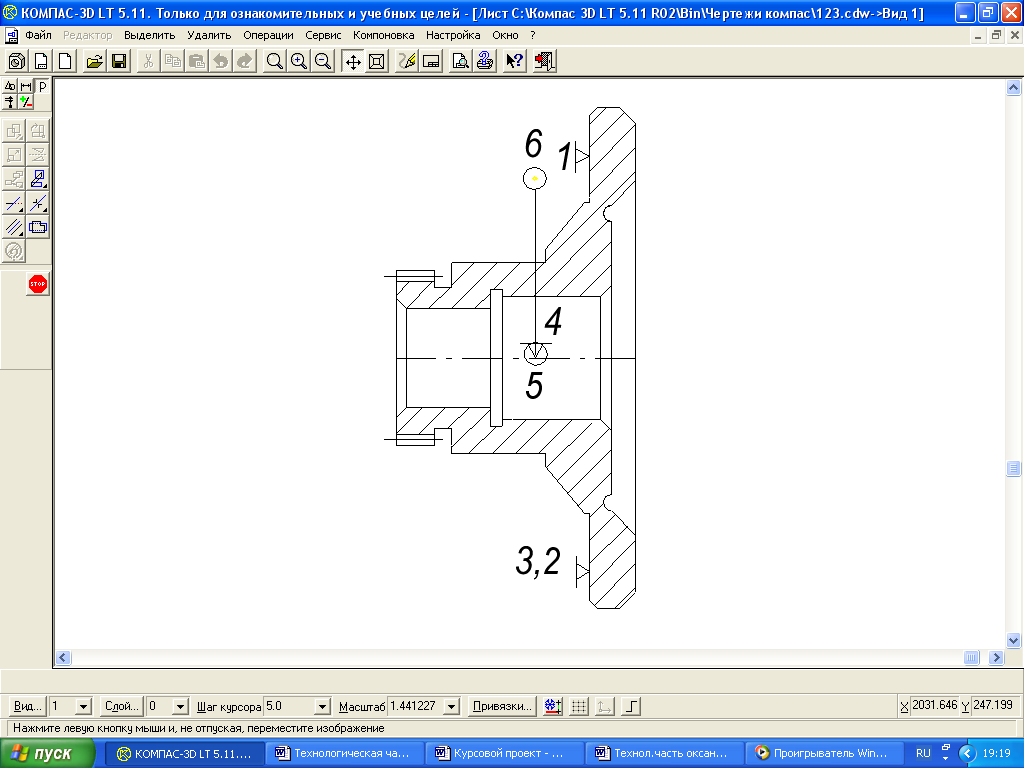

075 |

Деталь устанавливается в мембранный патрон. Базируется по наружной поверхности с упором в торец фланца. |

|

Расчёт припусков.

Припуск — слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности детали. Различают минимальные, номинальные и максимальные припуски на обработку. Они удаляются с поверхности заготовки в процессе ее обработки для получения детали.

Припуск на обработку поверхностей детали может быть назначен по соответствующим справочным таблицам, ГОСТам или на основе расчетно-аналитического метода определения припусков.

ГОСТы и таблицы позволяют назначить припуски независимо от технологического процесса обработки детали и условий его осуществления и поэтому в общем случае являются завышенными, содержат резервы снижения расхода материала и трудоемкости изготовления детали.

Расчетно-аналитический метод определения припусков на обработку предусматривает расчет припусков по всем последовательно выполняемым технологическим переходам обработки данной поверхности детали (промежуточные припуски), их суммирование для определения общего припуска на обработку поверхности и расчет промежуточных размеров, определяющих положение поверхности, и размеров заготовки. Расчетной величиной является минимальный припуск на обработку, достаточный для устранения на выполняемом переходе погрешностей обработки и дефектов поверхностного слоя, полученных на предшествующем переходе, и компенсации погрешностей, возникающих на выполняемом переходе. Промежуточные размеры, определяющие положение обрабатываемой поверхности, и размеры заготовки рассчитывают с использованием минимального припуска.

Применение расчетно-аналитического метода определения припусков сокращает в среднем отход металла в стружку по сравнению с табличными значениями, создает единую систему определения припусков на обработку размеров детали по технологическим переходам, способствует повышению технологической культуры производства.

Минимальный, номинальный и максимальный припуски на обработку рассчитывают следующим образом.

Минимальный припуск: при последовательной обработке противолежащих поверхностей (односторонний припуск)

zi min=(Rz+h)i-1+i-1+i; (2.13)

при параллельной обработке противолежащих поверхностей (двухсторонний припуск)

2zi min=2[(Rz+h)i-1+i-1+i]; (2.14)

при обработке наружных и внутренних поверхностей (двухсторонний припуск)

![]() , (2.15)

, (2.15)

где Rzi-1 — высота неровностей профиля на предшествующем переходе;

hi-1 — глубина дефектного поверхностного слоя на предшествующем переходе (обезуглероженный или отбеленный слой);

i-1 — суммарные отклонения расположения поверхности (отклонения от параллельности, перпендикулярности, сносности, симметричности, пересечения осей, позиционное) и в некоторых случаях отклонения формы поверхности (отклонения от плоскостности, прямолинейности) на предшествующем переходе;

i — погрешность установки заготовки на выполняемом переходе.

Номинальный припуск на обработку поверхностей: наружных

zi=zi min+eii-1+eii;

2zi=2zi min+eiDi-1+eiDi; (2.16)

внутренних

zi=zi min+ESi-1-ESi;

2zi=2zi min+ESDi-1-ESDi, (2.17)

где eii-1, eiDi-1, eii, eiDi — нижние отклонения размеров соответственно на предшествующем и выполняемом переходах;

ESi-1, ESDi-1, ESi, ESDi — верхние отклонения размеров соответственно на предшествующем и выполняемом переходах;

eiDi-1, eiDi, ESDi-1, ESDi — размеры, относящиеся к диаметральным.

Максимальный припуск на обработку поверхностей: наружных

zi max=zi min+TDi-1+TDi;

2zi max=2zi min+TDi-1+TDi; (2.18)

внутренних

zi max=zi min+Tdi-1+Tdi;

2zi max=2zi min+Tdi-1+Tdi, (2.19)

где Tdi-1, TDi-1 — допуски размеров на предшествующем переходе;

Tdi-1, TDi — допуски размеров на выполняемом переходе.

Максимальные припуски и припуски для технологических целей (уклоны, напуски, упрощающие конфигурацию заготовки) принимают в качестве глубины резания и используют для определения режимов резания (подачи, скорости резания) и выбора оборудования по мощности.

На основе расчета промежуточных припусков определяют предельные размеры заготовки по всем технологическим переходам. Промежуточные расчетные размеры устанавливают в порядке, обратном ходу технологического процесса обработки этой поверхности, т.е. от размера готовой детали к размеру заготовки, путем последовательного прибавления (для наружных поверхностей) к исходному размеру готовой детали промежуточных припусков или путем последовательного вычитания (для внутренних поверхностей) от исходного размера готовой детали промежуточных припусков. Наименьшие (наибольшие) предельные размеры по всем технологическим переходам определяют путем округления в сторону увеличения (уменьшения) расчетных размеров. Наибольшие (наименьшие) предельные размеры определяют путем прибавления (вычитания) допуска к округленному наименьшему (наибольшему) предельному размеру.

Предельные значения припусков zmax определяют как разность наибольших (наименьших) предельных размеров и zmin как разность наименьших (наибольших) предельных размеров предшествующего и выполняемого (выполняемого и предшествующего) переходов.

Общие припуски zo max и zo min определяют как сумму промежуточных припусков на обработку:

zo max=zi max;

zo min=zi min. (2.20)