- •Тема 2. Заготовительное и литейное производство, характерные материалы и полуфабрикаты, применяемые для изготовления деталей (2ч)

- •Тема 3. Общие принципы обеспечения заданной точности изготовления и сборки изделий (1ч)

- •Тема 5. Плазово-шаблонный и эталонно-шаблонный методы обеспечения взаимозаменяемости (3 ч)

- •Тема 8. Электроэрозионная, электрохимическая и электронно-лучевая размерная обработка заготовок и деталей (2 ч)

Тема 8. Электроэрозионная, электрохимическая и электронно-лучевая размерная обработка заготовок и деталей (2 ч)

Непрерывное совершенствование конструкции ЛА, широкое применение новых марок материалов, трудно обрабатываемых резанием, потребовали создания новых методов и средств изготовления деталей. В последнее время в серийном и опытном производстве получили распространение новые прогрессивные методы обработки: электронным и лазерным лучом, электроэрозионный, электрохимический, акустический и др. Знание технических возможностей новых методов обработки позволит конструкторам в процессе проектирования применять такие конструктивные решения, которые в значительной мере повысят технологичность деталей и узлов ЛА.

8.1. Электроэрозионная обработка.

Электроэрозионная обработка (ЭЭО) заключается в изменении формы, размеров, шероховатости и свойств поверхности заготовки под воздействием электрических разрядов в результате электрической эрозии. ЭЭО является одним из наиболее распространенных способов, применяемых при изготовлении деталей сложной формы из труднообрабатываемых материалов (твердых сплавов, жаропрочных сталей и сплавов, закаленных сталей и др.). При изготовлении ряда групп изделий, таких как вырубные и отрезные штампы, фильеры, фасонные резцы и фрезы, сложноконтурные высокоточные детали, она не имеет альтернативы или ощутимой конкуренции среди других видов обработки. В настоящее время она является четвертой, наиболее используемой в мире, после фрезерования, токарной обработки и шлифования.

Сегодня ЭЭО стала средством для получения недорогой высокоточной продукции в инструментальном и основном производстве. В настоящее время 3 из 10 электроэрозионных станков закупаются для производства деталей основного производства, а остальные для инструментального производства. Имеется тенденция увеличения применения ЭЭО в основном производстве, особенно опытном. Это связано с тем, что ЭЭО дает значительный выигрыш за счет снижения трудоемкости подготовки производства, универсальности, высокой точности. Преимуществом ЭЭО является то, что при ее использовании путь от чертежа до готовой детали значительно сокращается. Это позволяет значительно ускорить производство новых образцов изделий.

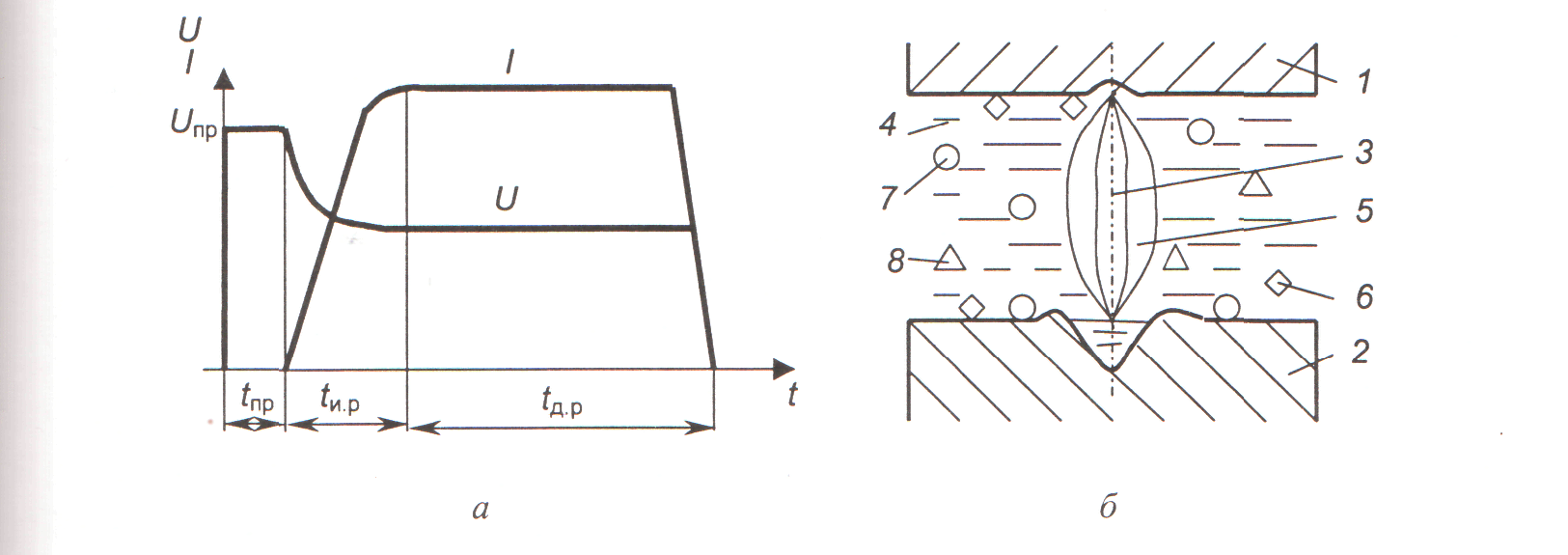

Электроэрозионная размерная обработка основана на удалении материала заготовки электрическими импульсными разрядами, возникающими при пробое диэлектрических или слабопроводящих сред. Выделяющаяся при этом тепловая энергия производит локальное плавление и испарение материалов электродов. Выброшенный электродинамическими и газодинамическими силами из зон воздействия электрического разряда расплавленный и испаренный материал кристаллизуется в рабочей жидкости, образуя дисперсные частицы (шлам). Каждый электрический разряд удаляет с поверхности детали определенный объем материала. Величина этого объема зависит от величины и плотности энергии разряда и баланса тепла в межэлектродном промежутке (МЭП).

Рис.8.1. Изменение тока и напряжения во времени (а) и физико-химические процессы при ЭЭО (б): 1,2- электроды, 3 - канал разряда, 4 - рабочая среда, 5 - газовый пузырь, 6 - пузырек пара, 7 - твердая частица, 8 - продукты пиролиза

Обрабатываемость материалов при ЭЭО зависит от их теплофизических характеристик, а также от величины износа электрода инструмента и условий поддержания межэлектродного зазора. В качестве рабочей жидкости обычно используются вода, минеральное масло, керосин, смесь масла с керосином и специальные жидкости различной вязкости с добавками, обеспечивающими производительность и качество обработки.

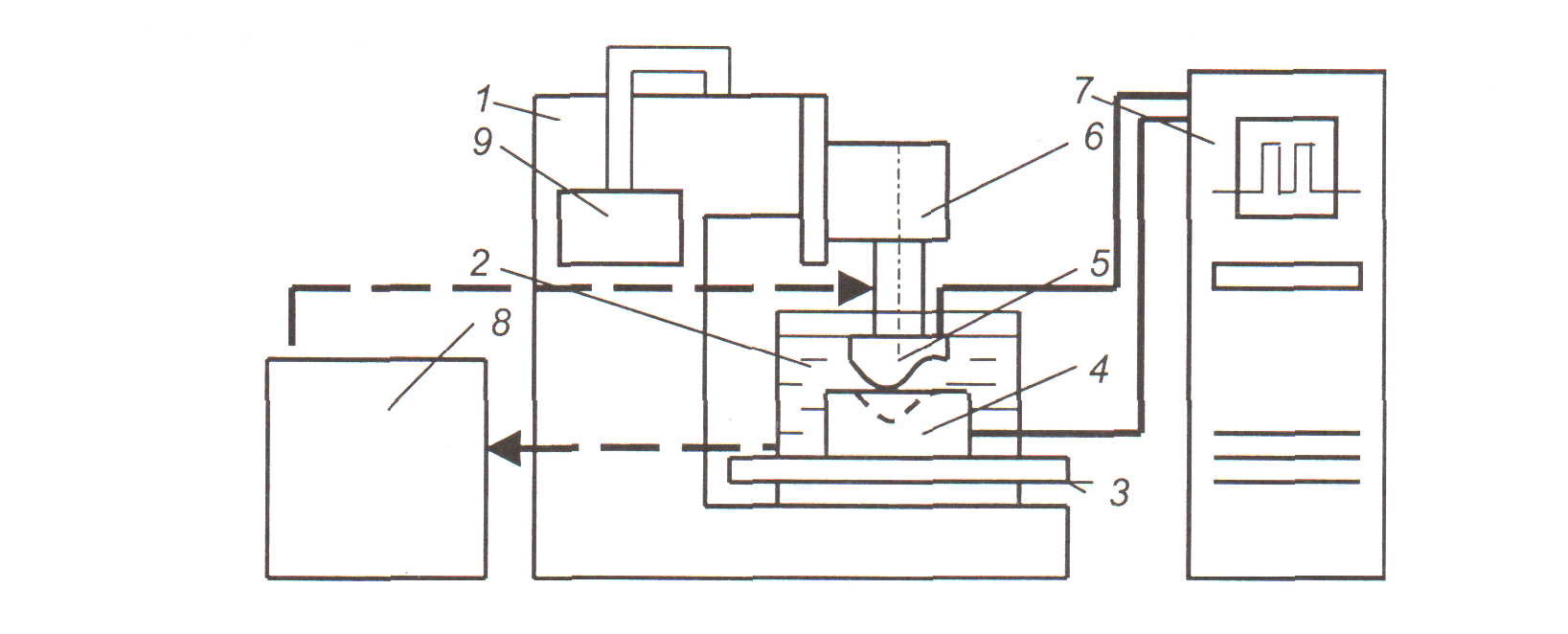

ЭЭО реализуется на оборудовании, в состав которого входят следующие элементы: несущая конструкция 1 с рабочей ванной 2, установленной на столе 3, способном перемещаться по заданным координатам, электрод-заготовка 4, электрод-инструмент 5, закрепленный в регуляторе подачи 6, генератор импульсов 7, система регенерации и подачи рабочей жидкости 8, состоящая из насосов, фильтров, бака и гидроаппаратуры; система управления 9 (ручное или ЧПУ) (рис.8.2).

Рис. 8.2. Принципиальная конструктивная схема электроэрозионного станка

В последние годы в технологии ЭЭО произошли изменения, которые позволили, как минимум на порядок, увеличить производительность и точность обработки, а также качество обработанных поверхностей. Это, прежде всего, обусловлено изменениями в технологии и технологическом оборудовании, произошедшими в следующих направлениях:

1. Оснащение оборудования специализированными устройствами ЧПУ, адаптированными к условиям электроэрозионной обработки.

2. Для управления величиной межэлектродного зазора на современном электроэрозионном оборудовании используют линейные сервоприводы. Их применение позволяет корректировать положение электрода в соответствии с командами системы компьютерного ЧПУ 500 раз в секунду, обеспечивая быстродействие следящей системы до 36 м/мин (600 мм/сек). Минимальное трение в направляющих качения и отсутствие зазоров (характерных, например, для винтовых передач) обеспечивает плавную без скачков работу следящей системы.

3. Разработка систем программного обеспечения УЧПУ

4. Использование для повышения точности обработки специальных керамических столов и оснастки, что позволяет минимизировать тепловые деформации, возникающие в результате нагрева, поскольку применяются конструкционные керамики с особо малым тепловым расширением.

5. Совершенствование электрических режимов электроэрозионной обработки. Генераторы последнего поколения снабжены системой автоматического управления и гарантируют получение максимально высоких характеристик независимо от степени сложности обработки и материалов.

8.2. Электрохимическая размерная обработка.

Электрохимическая размерная (ЭХО) обработка является одним из наиболее эффективных и перспективных способов формообразования сложных фасонных поверхностей, в частности, штамповой оснастки. Привлекательность этого способа обусловлена: высокой скоростью удаления материала и возможностями эффективной обработки труднообрабатываемых материалов; незначительным силовым воздействие на деталь при обработке и отсутствием контакта с обрабатываемой деталью, что обеспечивает возможность обработки маложестких деталей; отсутствием металлургических изменений в обрабатываемом материале, наклепа и остаточных напряжений в поверхностном слое (качество поверхности после ЭХО не требует или требует минимальной последующей финишной обработки); успехами в исследовании процессов удаления материала при ЭХО и автоматизации управления ими, создании качественно нового технологического оборудования и разработке эффективных электролитов, достигнутыми в последние годы; возможностью формообразования путем прямого копирования формы катода поверхностей самой сложной формы; отсутствием при нормальном протекании процесса обработки износа катода-инструмента; возможностью совмещения черновых и чистовых переходов.

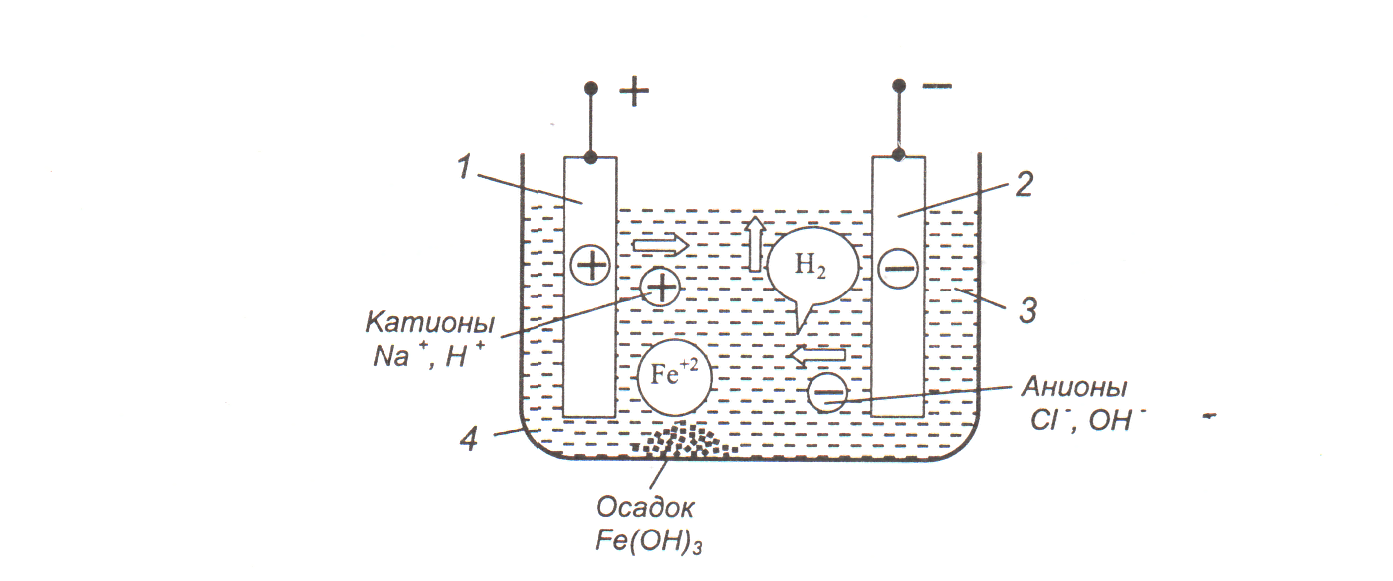

Электрохимическая размерная обработка основана на анодном растворении материала при прохождении электрического тока через электролит (рис.8.3). Недостатками, ограничивающими применение методов ЭХО, являются: высокая энергоемкость (примерно на два порядка выше, чем при резании); относительно высокая стоимость оборудования и значительные площади под него (15...60 м2), высокий уровень эксплуатационных затрат; сложность управления процессом формообразования; возможность появления специфических дефектов поверхностного слоя (газонасыщение, межкристаллитное растравливание, питтинги, струйность); повышенные требования к культуре производства, экологические требования.

|

Рис.8.3. Схема электролиза железа в растворе NaCl: 1 - анод; 2 - катод; 3 - электролит; 4 - ванна |

В связи с изложенным область целесообразного применения ЭХО ограничивается обработкой сложноконтурных поверхностей и элементов, маложестких деталей из труднообрабатываемых резанием материалов (коррозионно-стойкие и жаропрочные стали и сплавы, сплавы на основе титана, молибдена, рения, твердые сплавы, закаленные стали). Наибольшее распространение в производстве ЛА получила ЭХО сложноконтурных поверхностей деталей машин, полостей штампов, а также обработка отверстий, карманов, снятие заусенцев.

Рис.8.4. Принципиальная конструктивная схема электрохимического станка

В состав оборудования для электрохимической размерной обработки входят следующие элементы: несущая конструкция 1 с рабочей камерой 2, электрод-инструмент 3, установленный в шпинделе станка 4, устройство подачи шпинделя 5, гидравлическая система, состоящая из бака 6, насоса 7, устройства очистки 8 и регенерации 9 электролита, дроссельной и контрольной аппаратуры, источник питания 10 и блок управления 11 (рис.8.4). После установки и закрепления заготовки 12 на столе станка электрод-инструмент 3 подводится к ней на расстояние, равное начальному межэлектродному зазору. Включается насос и начинается прокачка электролита через МЭП. Сообщается подача ЭИ (постоянная по величине или изменяющаяся по заданному циклу) и на межэлектродный промежуток подается рабочее напряжение.

В качестве материалов катодов-инструментов используются латунь, бронза, медь, титан и др. Точность обработки определяется совокупностью факторов, основными из которых являются: величина межэлектродного зазора и точность ее установки; локализующая способность электролита, его вид, концентрация и условия прокачки; точность изготовления и коррекции электрода-инструмента; электрические режимы обработки; точность применяемого оборудования; равномерность распределения электрического потенциала. Наиболее распространены схемы обработки с постоянной скоростью перемещения электрода-инструмента.

8.3. Электронно-лучевая обработка.

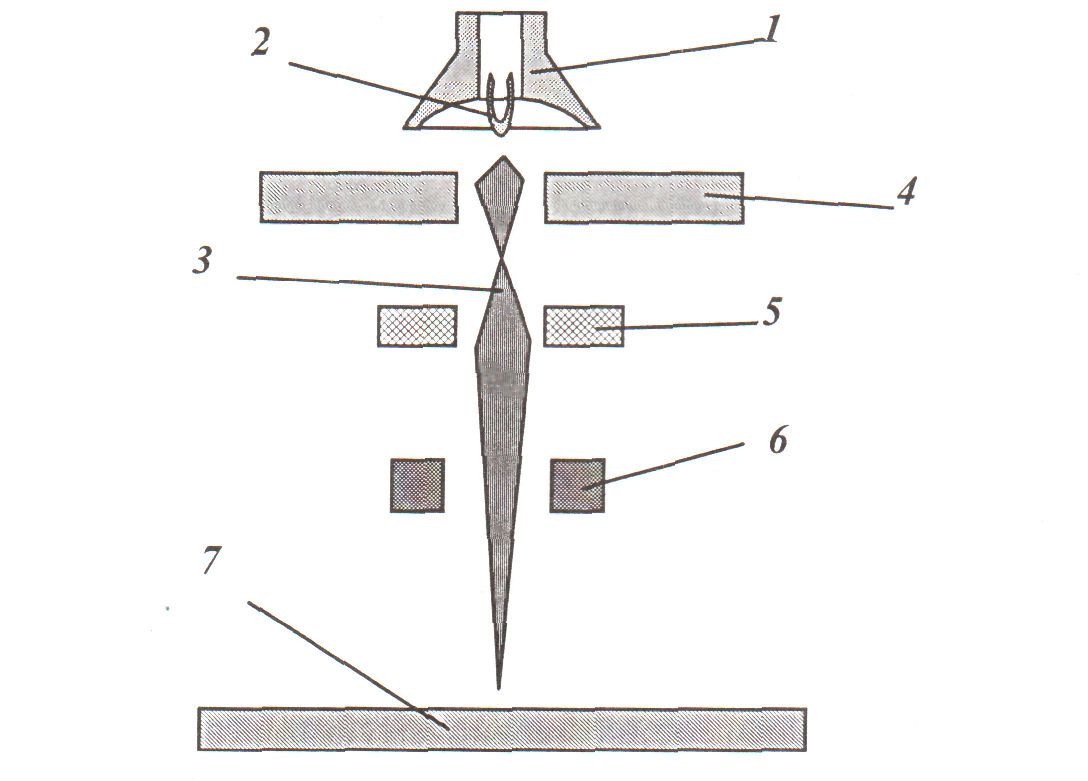

Сущность метода электронно-лучевого изготовления отверстий (ЭЛО) заключается в локальном разрушении и удалении в вакууме обрабатываемого материала, нагретого сфокусированным пучком ускоренных электронов с удельной мощностью 1011...1012 Вт/м2. ЭЛО осуществляется на специальных установках, в которых поддерживается рабочий вакуум порядка 2-103...3-103 Н/м3. Она может выполняться также в условиях низкого вакуума и вне камер. Вакуум обеспечивает беспрепятственное перемещение электронов, защиту от окисления катодной нити и защиту зоны сварки. Образование электронного луча начинается с термоэлектронной эмиссии электронов с нагретой вольфрамовой нити. Нагрев нити производится пропусканием электрического тока. В некоторых установках используют также косвенный нагрев катода. Габаритные размеры камеры определяются размерами обрабатываемых деталей и механизмов, перемещающих их в вакууме в процессе установки, настройки электронного луча и обработки. Электронно-лучевым способом получают отверстия в металлических материалах (сталях, никелевых и титановых сплавах и др.). Ускорение электронов достигается подачей ускоряющего напряжения (30...150 кВ) между катодом и анодом (рис.8.5).

|

Рис.8.5. Схема электронно-лучевой обработки: 1 –электронная пушка; 2 - нить накала; 3 - электронный луч; 4 - кольцевой анод; 5 - магнитная фокусирующая система; 6 - отклоняющая система; 7 - обрабатываемая деталь |

Дисковый или сферический анод имеет центральное отверстие для прохождения электронного луча. Для управления фокусировкой и перемещением луча предусмотрены фокусирующая и отклоняющая системы. Электронный луч может быть сфокусирован до диаметра 0,1.. .0,5 мм.

Деталь, например имеющая форму цилиндра, устанавливается в вакуумной камере на поворотное приспособление под электронную пушку. Электронный луч может пульсировать с частотой 1.. .2000 Гц. Каждое отверстие может обрабатываться за один или несколько импульсов. Поворот приспособления контролируется ЧПУ. Перед подачей каждого импульса может выполняться изменение положения луча, его параметров и фокусировки для получения отверстия нужного диаметра в требуемом месте. Эти параметры задаются программным путем. Столь высокие частоты процесса достигаются за счет чрезвычайно низкой инерционности электронного луча. Электронно-лучевое сверление отверстий имеет следующие основные преимущества: высокая скорость обработки; выполнение процесса в вакууме обеспечивает отсутствие окисления; малая зона термического влияния и отсутствие микротрещин; малая конусность отверстий; широкая номенклатура обрабатываемых материалов. Технологические возможности электронно-лучевого сверления по данным

Производительность процесса не зависит от механических характеристик обрабатываемого материала; она определяется электрическими параметрами процесса, объемом удаляемого материала и его теплофизическими и химическими свойствами. Точность и стабильность процесса обработки отверстий определяется точностью юстирования и настройки электронно-оптической системы установки, стабильностью работы всех источников питания и блоков управления процессом обработки, а также правильным заданием режима обработки. Наблюдение за ходом процесса осуществляется через иллюминаторы и специальный микроскоп, встроенный в электронно-оптическую колонну. Для программирования процессов обработки применяются различные системы программного управления электронным пучком и координатными столами ЧПУ или ЭВМ.

Для повышения точности и производительности операций выполнения отверстий, а также для получения минимального измененного слоя на стенках отверстия применяются специальные технологические подложки и наполнители. Процессы ЭЛО сопровождаются интенсивным выбросом капель и паров обрабатываемого материала и технологической подложки или наполнителя. Для защиты элементов электронной оптики и внутренних поверхностей камеры от продуктов обработки применяются специальные экраны и приспособления.

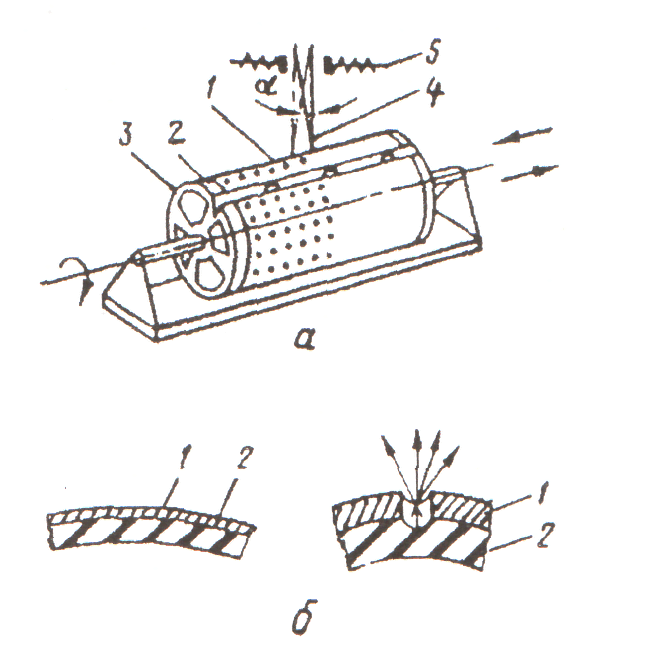

Оборудование для ЭЛО отверстий характеризуется: мощностью электронного луча (произведением ускоряющего напряжения на ток луча), количеством перемещений координатного стола (координат), размерами вакуумной рабочей камеры и системой программного управления процессом обработки. Электронный луч как инструмент для обработки отверстий характеризуется энергией (ускоряющим напряжением и током луча в импульсе), частотой, длительностью и формой импульса, разделением энергии в фокальной плоскости и углом сходимости. Ускоряющее напряжение для изготовления отверстий диаметром 0,05...0,5 мм в оптимальном режиме составляет 100...120 кВ, стабильность ускоряющего напряжения при постоянном токе луча 10 мА 0,01 %. Величина тока электронного луча в импульсе 5...50 мА при изготовлении отверстий диаметром 0,05...0,5 мм составляет 5... 50 мА и выбирается такой, чтобы плотность энергии в фокусе луча составляла 10"... 1013 Вт/м2. Нестабильность местоположения фокального пятна луча за 1 ч работы не должна превышать 50 мкм. Длительность импульса электронного луча выбирается в зависимости от вида обработки (изготовление точного отверстия или перфорирование), диаметра, глубины и точности отверстия, теплофизических характеристик обрабатываемого материала. Она определяет точность и чистоту поверхности отверстия, толщину измененного слоя и форму отверстия. Оптимальный диапазон длительности импульса 100. ..6000 мкс. Частота следования импульсов электронного луча определяет производительность процесса обработки отверстий, шаг между отверстиями при перфорировании и обычно составляет 1...1000 Гц. Она не должна превышать оптимальных значений, так как с повышением частоты увеличивается зона структурных изменений и уменьшается точность обработки. При электронно-лучевом перфорировании отверстий диаметром 0,05...0,5 мм в листовых труднообрабатываемых материалах толщиной 0.1...3.0 мм (рис.8.6) в качестве технологических подложек применяется силиконовая резина марки 5Р129.

|

Рис.8.6. Схема перфорирования листовых материалов методом ЭЛО: а- схема перемещения детали и электронного луча во время перфорирования; б - схема обработки с технологической подложкой; 1 - перфорируемая заготовка; 2 - технологическая подложка; 3- вращающийся барабан; 4 - электронный луч; 5 - отклоняющая система |

При получении отверстий диаметром 0,05...0,5 мм в деталях закрытого типа для предохранения внутренней полости от повреждения лучом, увеличения диаметра отверстия, уменьшения зоны структурных изменений и повышения производительности применяются специальные технологические наполнители.

При перфорировании труднообрабатываемых материалов типа ВЖЛ12 и ВЖЛ98 на оптимальных режимах достигаются следующие технологические показатели: шероховатость поверхности Ra = 2,5...0,04 мкм; точность обработки 2...4 класс; зона структурных изменений 0,01...0,06 мм.

Такие технологические показатели, а также высокая производительность процесса ЭЛО достигаются при точном юстировании электронно-оптической колонны и контроле режимов обработки. Метод электронно-лучевого перфорирования целесообразно применять для изготовления отверстий в деталях типа сеток.

Исходя из технологических возможностей и особенностей процесса ЭЛО можно сформулировать следующие требования к конструкции деталей, предназначенных для обработки электронно-лучевым методом: размеры детали совместно с технологической оснасткой должны быть меньше размеров вакуумной камеры; при получении отверстий под углом к поверхности угол обработки должен быть не менее 20°; при перфорации площадь отверстий не должна превышать 25 % общей площади обработки; точность позиционирования детали и оснастки для каждого отверстия по отношению к плоскости полюсного наконечника магнитной линзы должна быть не ниже 0,1 мм; расстояние между отверстиями (шаг) должно быть не менее двух диаметров изготавливаемых отверстий.

Метод ЭЛО обеспечивает высокую производительность при получении отверстий диаметром 0,1...0,8 мм в деталях толщиной до 5 мм в любых труднообрабатываемых и жаропрочных материалах. Изготовление отверстий ведется в вакууме, что уменьшает степень загрязнения поверхности отверстия детали. Процесс полностью автоматизирован.

Экономически целесообразно применять метод ЭЛО для серийного производства деталей с 50... 100 отверстиями, изготавливаемыми при одной загрузке камеры. Наибольший эффект данный метод может дать при использовании специализированных электронно-лучевых установок для одной номенклатуры деталей. Несмотря на относительно высокую стоимость оборудования метод экономически эффективен, так как затраты на эксплуатацию и обслуживание минимальны.

Контрольные вопросы

1. Какова сущность электронно-лучевой обработки?

2. Технологические возможности электронно-лучевой обработки.

3. Каковы требования конструкциям деталей, предназначенных для обработки электронно-лучевым методом?

4. Какова сущность электрохимической обработки и область ее использования?

5. Какова сущность электроэрозионной обработки и область ее использования?

6. В каких направлениях развивается электроэрозионная обработка?

Список литературы

1. Основы технологии производства летательных аппаратов (в конспектах лекций): учеб. пособие для вузов / А.С. Чумадин, В.И. Ершов, В.А. Барвинок и др. М.: Наука и технологии, 2005. с. 278-318.

2. Приоритеты авиационных технологий: В 2-х кн. / Научн. ред. А.Г. Братухин. М.: Изд-во МАИ, 2004. кн. 2. с. 1135-1206.