- •Тема 2. Заготовительное и литейное производство, характерные материалы и полуфабрикаты, применяемые для изготовления деталей (2ч)

- •Тема 3. Общие принципы обеспечения заданной точности изготовления и сборки изделий (1ч)

- •Тема 5. Плазово-шаблонный и эталонно-шаблонный методы обеспечения взаимозаменяемости (3 ч)

- •Тема 8. Электроэрозионная, электрохимическая и электронно-лучевая размерная обработка заготовок и деталей (2 ч)

Тема 3. Общие принципы обеспечения заданной точности изготовления и сборки изделий (1ч)

3.1. Размерные цепи, полные технологические размерные цепи.

Размерной цепью называют совокупность размеров, образующих замкнутый контур и непосредственно участвующих в решении поставленной задачи (ГОСТ 16319-70). Отдельные размеры, составляющие размерную цепь, называются ее звеньями (увеличивающиеся и уменьшающиеся). Размер замыкающего звена Lзам получается "автоматически" после выполнения составляющих звеньев. Уравнение, связывающее номинальные значения всех звеньев размерной цепи, называется основным уравнением размерной цепи. На основе этого уравнения составляются уравнения погрешностей размерной цепи Lзам и уравнения допусков н замыкающее звено зам. Решение размерных цепей сводится к расчету допусков на замыкающее звено. Размерные цепи, с помощью которых решаются задачи обеспечения точности изделия в процессе его изготовления, называются технологическими. Чем длиннее размерная цепь тем большее количество погрешностей будет влиять на точность образования размера замыкающего звена. Принцип кратчайшего пути, очень важный при создании технологических процессов высокой точности: проектировании такого технологического процесса, которому соответствует самая короткая технологическая размерная цепь.

Чтобы достоверно определить допуск на замыкающее звено, необходимо правильно составлять технологические размерные цепи применительно к конкретным технологическим процессам.

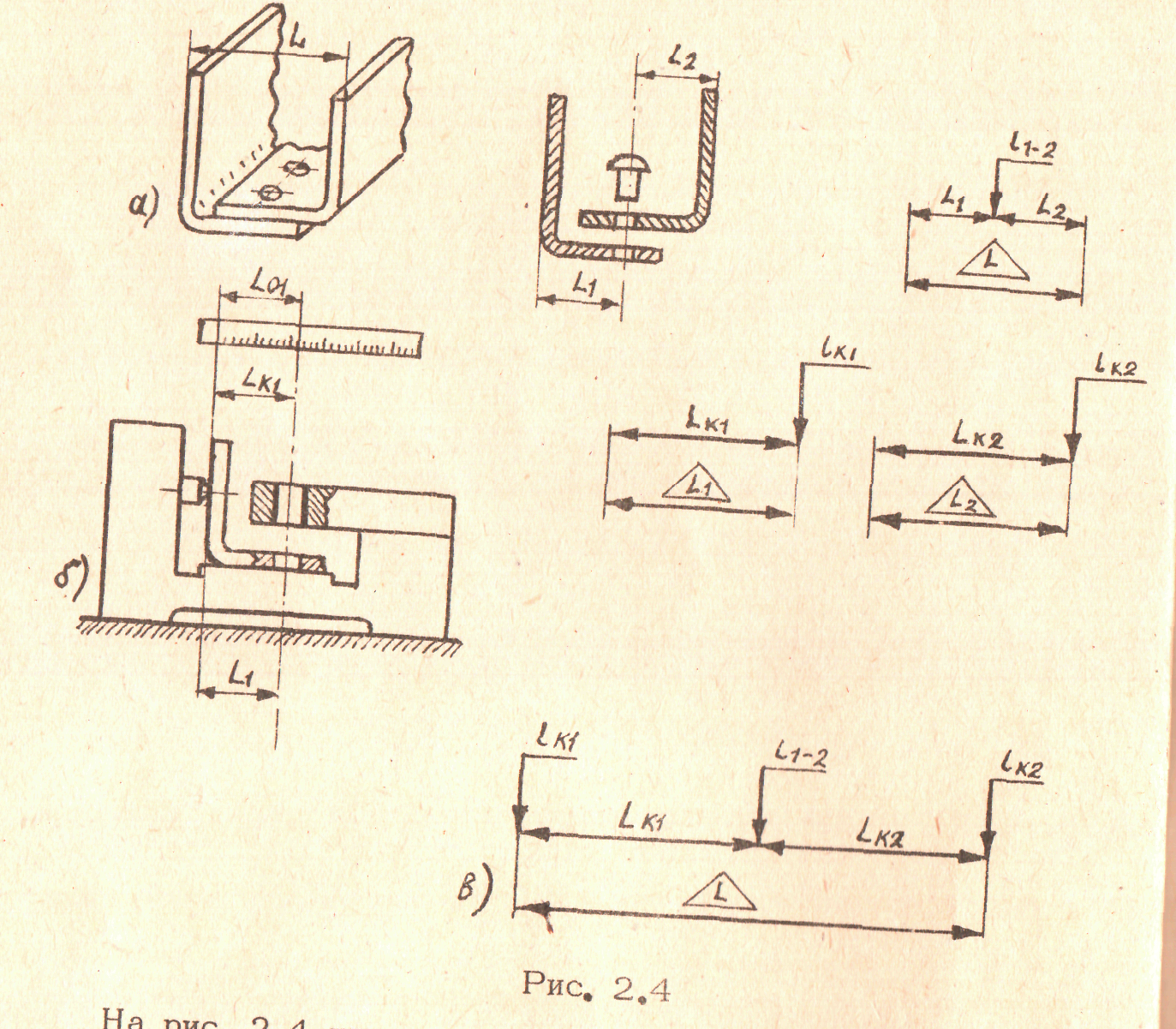

Полной технологической размерной цепью называется цепь, включающая в себя как операционные или подетальные, так и сборочные размерные цепи, охватывающие технологический процесс изготовления деталей и сборки изделия (рис.3.1). Правила составления полных технологических размерных цепей сводятся к следующему:

1. Построение полной технологической размерной цепи надо начинать с последнего этапа (сборки) в последовательности, обратной процессу изготовления изделия.

2. Сборочная размерная цепь должна включать размеры деталей, их изменения в процессе сборки и размер сборочной единицы как результат сборки.

|

Рис.3.1. Размерные цепи; а – сборочная; б – подетальная; и – полная технологическая |

3. Поверхности сопряжения двух деталей должны быть представлены в сборочной цепи звеном, номинально равным нулю, и учитывающим наличие зазора или натяга на поверхностях сопряжения.

4. В сборочную размерную цепь должны быть включены также звенья, номинально равные нулю и представляющие собой изменения размеров деталей из-за деформаций вследствие силового замыкания их поверхностей, нагрева и т.п.

5. Для построения подетальной размерной цепи следует составить схемы операций, нанести на схемы первичные и технологические размеры, их изменения и конечные размеры.

Размеры приспособлений, инструмента, оборудования, заготовки, которые возникают на промежуточных этапах получения конечного размера, называются технологическими размерами. Полные технологические размерные цепи служат основой для расчета допусков на размеры деталей ЛА при проектировании.

Геометрическая модель технологического процесса используется для решения таких задач, как назначение допусков для всех этапов технологического процесса, определение реальной точности технологического процесса с учетом возможностей каждого этапа, определение путей изменения технологической системы для выполнения заданного конструктором допуска, изыскание путей повышения точности технологических процессов.

3.2. Источники и виды производственных погрешностей, методы их определения.

Изменения первичного размера при его перенесении на детали называются производственными погрешностями. Они образуются при выполнении каждой операции технологического процесса. В результате получают детали, которые отличатся одна от другой своими погрешностями по физико-механическим свойствам, размерам, формам поверхностей (овальность, волнистость), взаимному расположению и шероховатости поверхности.

Производственные погрешности возникают вследствие неточности и износа оборудования, приспособлений, инструмента, недостаточной жесткости системы станок - приспособление - инструмент - деталь (СПИД), деформации обрабатываемой заготовки, внутренних напряжений в заготовке, температурных деформаций, вибраций, неточностей настройки оборудования и измерения. Производственные погрешности подразделяются на систематические и случайные.

Систематическими называются погрешности, повторяющиеся при многократном выполнении технологического процесса. Величину и знак этих погрешностей можно прогнозировать. Систематические погрешности бывают постоянными (неточности станка, приспособления, инструмента) или переменными, закономерно изгоняющимися (износ инструмента, температурные деформации системы СПИД).

Случайными называются погрешности, величину и направление (знак) которых заранее предсказать нельзя (колебания величин припуска и механических свойств материала, неодинаковая сила зажима заготовок и т.п.).

Так как при изготовлении каждой детали создается своя комбинация случайных погрешностей, то даже две последовательно изготовленные по одному чертежу детали не будут одинаковы по размерам. Степень несоответствия параметров реальной детали номинальной определяется конструктором в чертеже допусками. В пределах этих отклонений допустимы и производственные погрешности. Технолог обязан знать числовое значение результирующей погрешности параметра, которая может возникнуть в данных условиях выполнения операции. В противном случае нельзя быть уверенным в том, что брака по данному параметру не будет, и невозможно правильно определить способ выполнения операции.

Для оценки влияния той или иной производственной погрешности (или группы производственных погрешностей) на величину выдерживаемого параметра пользуются двумя методами: расчетно-аналитическим и статистическим.

Расчетно-аналитический метод основан на математической зависимости между величиной погрешности и фактором, ее вызывающим. Конечной целью расчета почти всегда является определение величины результирующей погрешности. Составляющих погрешностей большое количество, и часто зависимости между величиной погрешности и факторами, ее вызывающими, оказываются весьма сложными. В связи с этим применение расчетного метода сопряжено со значительными трудностями. Наиболее полезен он при выявлении доминирующих факторов и при определении погрешностей формы.

Статистический метод основан на непосредственных наблюдениях в цехах по определенной методике и на последующей обработке результатов с помощью математической статистики. Этот метод является единственным, позволяющим изучать случайные погрешности непосредственно в производственной обстановке, без сложных экспериментов.

При статистическом методе измеряют фактические параметры изготовленных деталей и строят так называемые кривые распределения, по которым можно судить о погрешности параметра, возникающей в данных условиях.

Если при выполнении операции не действует какой-либо доминирующий фактор, то действительные кривые распределения погрешностей (при совокупном действии большого числа случайных факторов) приближаются по форме к так называемой кривой нормального распределения (кривая Гаусса)

Недостаток статистического метода состоит в том, что он отражает только существующие конкретные производственные условия и не позволяет выявить влияние различных факторов на точность обработки и указать пути повышения точности.

Кривые распределения погрешностей используют в следующих случаях: при составлении нормативов точности методов обработки (в особенности когда точность обусловливается многочисленными производственными погрешностями), при определении процента брака, которого следует ожидать, если метод обработки не обеспечивает заданную точность, при определении допустимых постоянных погрешностей в случае применения заведомо более точного метода обработки.

3.3. Базы изделий и их роль в обеспечении заданной точности.

Придание заготовке или изделию требуемого положения относительно выбранной системы координат называется базированием. Поверхность или выполняющие ту же функцию сочетание поверхностей, ось, точку, принадлежащую заготовке или изделию и используемую для базирования, называют базой. Конструкторской базой некоторой поверхности изделия называется совокупность линий и точек, относительно которых данная поверхность закоординирована в чертеже изделия. Конструкторские базы всех поверхностей изделия образуют в совокупности конструкторскую базу изделия.

Технологической базой называют совокупность таких поверхностей детали (узла, агрегата), по которым ее устанавливают на станок или в приспособление при изготовлении или ориентируют относительно другой детали при сборке.

Измерительной базой называют совокупность поверхностей, от которых производят отсчет размеров, определяющих положение обрабатываемой поверхности детали.

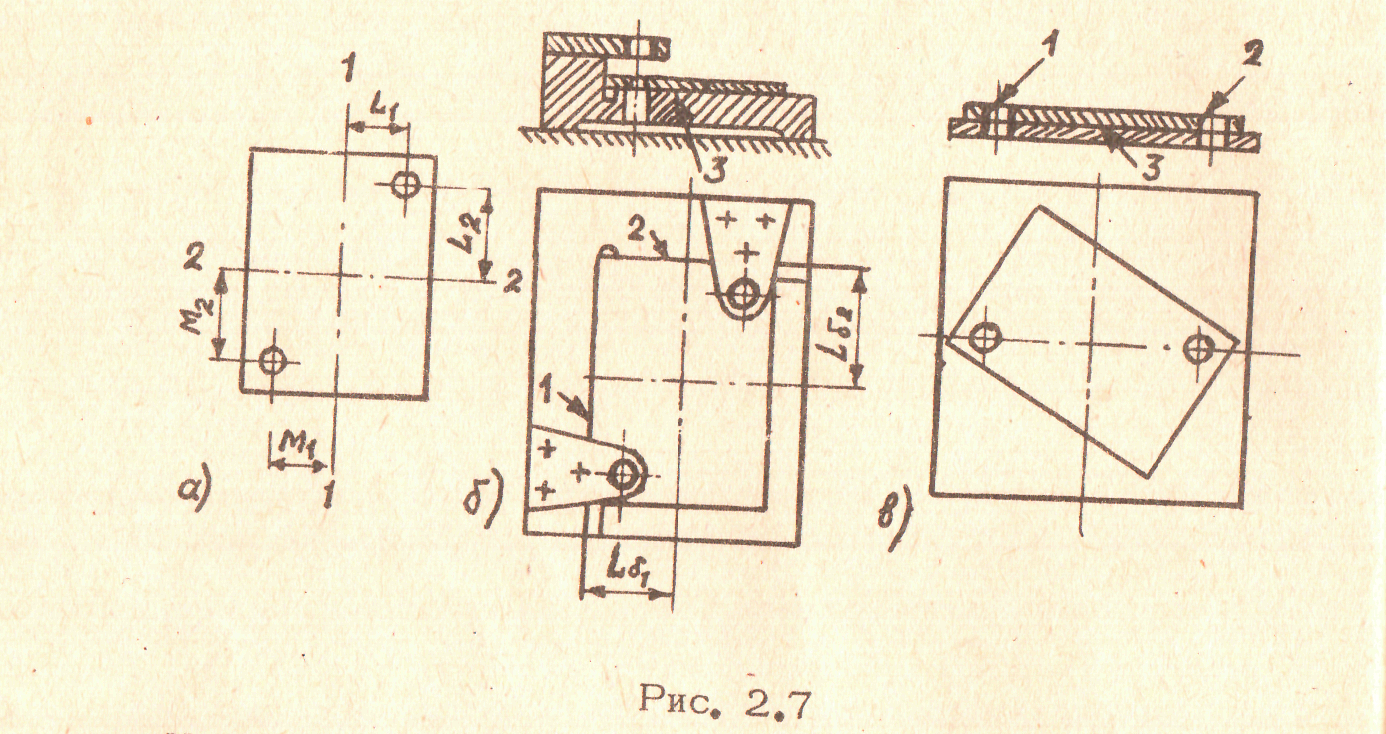

Расстояние между конструкторской и технологической базами называется базисным размером Lб1 и Lб2 (рис.3.2). При совмещении этих баз базисный размер равен нулю.

|

Рис.3.2 |

Кратчайший путь образования некоторого размера - использование в качестве технологической базы детали тех из ее поверхностей, которые составляют конструкторскую базу обрабатываемой поверхности. Это правило называют правилом единства баз. При изготовлении деталей несоблюдение правила единства баз сопровождается нарушением принципа кратчайшего пути. В технологической размерной цепи появляется дополнительное составляющее звено — базисный размер. Соответственно и погрешность конечного размера детали увеличивается на величину погрешности базисного размера. Практически правило единства баз реализуют следующим образом: сначала обрабатывают поверхности детали, являющиеся конструкторскими базами по отношению к другим поверхностям (выбор технологических баз при этом не имеет значения), затем все остальные, устанавливая заготовку по поверхностям, включающим в себя конструкторские базы.

Базисный размер является неким мостом, соединяющим предыдущие операции с последующими. Это объясняется тем, что погрешности предыдущих операций входят в погрешности последующих в форме погрешности базисного размера. При многооперационных процессах может произойти накопление погрешности базисного размера, и ее величина может быть значительной. Совмещение конструкторской и технологической баз называется правилом единства баз. Проектирование технологических процессов с соблюдением этого правила делает размерную цепь более короткой, базисный размер равным нулю, позволяет существенно повысить точность изготовления деталей.

Контрольные вопросы

1. Что такое размерная цепь?

2. Что определяется из уравнения размерной цепи?

3. Объясните принцип кратчайшего пути.

4. Что называют полной технологической размерной цепью?

5. Опишите правила составления полных технологических цепей.

6. Каковы источники и виды производственных погрешностей?

7. Какие методы исследования и определения производственных погрешностей существуют?

8. Что называется технологической базой изделия?

9. При каком условии базисный размер равен нулю?

Список литературы

1. Технология самолётостроения: Учебник для вузов / А.Л. Абибов, Н.М. Бирюков, В.В. Бойцов и др. М.: Машиностроение, 1982. с. 26-34.

2. Бирюков Н.М., Резниченко В.И., Ширяльщиков В.И. Технология вертолётостроения: Учебник для вузов, М.: Изд-во МАИ, 1986. с. 12-27.