- •1.1,1.2Химия и технология пр-ва полиамидных (па) волокон. Классификация па волокон, перспективы развития.

- •1) Аминокислот и их лактамов .

- •2.4 Технология и аппаратурное оформление синтеза пка

- •2.6 Непрерывные технологические процессы получения высокомолекулярного пка

- •2.11 Технологические варианты формования пка нитей и волокон

- •2.12 Технология и аппаратура для перевода пка в вязко-текучее состояние

- •2.20 Пром способ удаление низкомолекулярных соединений из поликапроамида.

- •2.21 Сушка гранулята пка

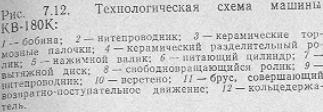

- •2.22 Конструктивные особенности прядильных машин для формования поликапроамидных текстильных нитей

- •3.3. Синтез аг-соли, химико-технологические аспекты синтеза.

- •3.9 Свойства и области применения технических и кордных нитей на основе па66.

- •3.10. Технологические схемы получения гладких и текстурированных текстильных нитей на основе ра66

- •3.11. Многониточное формование

- •3.12, 3.13 Всё про па-66 (полигексаметиленадипамид)

- •3.14 Свойства и области применения ра66 текстильных нитей

- •Методы гранулирования пэт.

- •4.1. Состояние и перспективы развития пр-тва пэф в-н и нитей.

- •4.2.Пэф нити на основе поли(этилентерефталата), поли(пропилентерефталата), поли(бутилентерефталата), поли(гидрокиалканоата).

- •4.3. Номенклатура полиэфирных волокон и нитей

- •5.0.0 Технологические особенности ориентационного вытягивания пэф комплексных нитей

- •5.25 Способы повышения адгезии полиэфирных технических нитей к резине

- •5.0 Свойства волокнообразующего пэт

- •5.3 Свойства дмт, предъявляемые требования.

- •5.4 Основные закономерности реакции пк дгт

- •5.9 Кинетическая модель и механизм процесса этерификации терефталевой кислоты этиленгликолем

- •5.10 Особенности проведения, технологические схемы и параметры получения пэтф по непрерывному способу из тфк и эг

- •5.11.Технология форм-я пэф в-н и нитей

- •Вопрос 5.13

- •5.19 Параметры процесса формования полиэфирных волокон и нитей

- •5 .20 Принципы аппаратурного оформления производства полиэфирных текстурированных нитей

- •5.26 Технологические схемы получения комплексных

- •5.27 Каблирование в производстве полиэфирных кордных нитей.

- •5.33 Способы обдува при получении штапельного волокна.

- •5.34 Отделка полиэф.Жгут.Волокна,закон-ти апп.Оформл.Ориент.Вытяжки,авиважа,термофикс.

- •5.35. Полиэфирные волокна шерстяного, хлопчатобумажного и льняного типов

- •5.36. Свойства, области применения полиэфирных штапельных волокон

- •5.37 Нетканые материалы на основе пэтф. Свойства, области применения.

- •6.5 Технологическая схема и аппаратурное оформление процесса получения полибутилентерефталатного волокна.

- •6.6 Свойства и области применения поли(бутелентерефталатных) волокон

- •6.8. Технологическая схема и аппаратурное оформление процесса формования полилактидных волокон

- •6.9 Свойства и области применения полилактидных волокон

- •7.1 Номенклатура полипропиленовых волокон и нитей

- •7.5 Особен процесса нитеобраз пп нитей poy and fdy

- •8.1 Технологическая схема процесса «спан-бонд»: подготовка полимера к переводу во вязко-текучее состояние.

- •8.4 Принциы аппаратурного оформления пр-сса «спан-бонд».

- •8.10. Cвойства и области применения нетканых материалов “спан-бонд”

- •8.1 Общие представления о строении и структуре волокнообразующих полиуретанов

- •8.2 Исходные вещества для синтеза волокнообразующих полиуретанов

- •8.3 Химические реакции при синтезе волокнооб.Полиуретанов.

- •8.9 Технологические параметры формования полиуретановых нитей по «расплавному» методу

- •8.10 Свойства и области применения полиуретановых волокон

- •2.9 Подготовка высокомолекулярного пка к формованию.

- •2.10 Технологические особенности переработки высокомоле- кулярного пка в технические нити.

- •2.17 Физико-химические закономерности ориентационной вытяжки поликапроамидных высокопрочных высокотермостойких (нмнт) кордных нитей и методы аппаратурного оформления этой стадии процесса формования

- •2.18 Современные технологические процессы производства поликапроамидных текстильных текстурированных нитей

- •2.27 Технологические схемы и параметры регенерации капролактама

- •3.1 Номенклатура полигексаметиленадипамидных нитей

- •5.7 Химия и технология получения волокнообразующего пэт при использовании в качестве исходного сырья тфк и эг.

- •5.8 Способы получения тфк.

- •Вопрос 7.2 Синтез изотактического полипропилена.

- •7.9 Свойства и области применения полипропиленовых волокон

- •8.7. Принципы формирования нетканого полотна из свежесформованных филаментов по технологии «спан-понд»

- •8.8 Способы формования полиуретановых нитей типа спандекс, эластан

- •5.39 Производство бикомпонентных полиэфирных волокон

- •2.5 Основные требования, предъявляемые к волокнообразующему пка.

- •5.3 Свойства дмт, предъявляемые требования.

- •2.7. Химизм, закономерности, параметры процесса получения высокомолекулярного пка.

- •2.8. Двухстадийный способ получения гранулята высокомолекулярного пка.

- •5.5. Технологические процессы получения пэт по периодической и непрерывной схемам на основе дмт и эг, параметры и принципы аппаратурного оформления.

- •2,25 Текстильно-технологические и физико-механические свойства поликапроамидных текстильных нитей

- •2.26Способы улавливания кл, выделяющегося в процессе нитеобразования

- •Описание технологических схем и аппаратурного оформления стадии твердофазной дополиконденсации пэт

- •5.24 Закономерности нитеобразования, ориентационного вытягивания и термофиксации при формовании полиэфирных технических нитей hmls, hmht, а также швейных ниток

- •7.8 Схема получения одноосноориентированных пленок, их фибриллирование, текстильная обработка пленочных (фибриллированных) нитей

- •8.7 Технологические схемы получения полиуретанов

2.18 Современные технологические процессы производства поликапроамидных текстильных текстурированных нитей

2.27 Технологические схемы и параметры регенерации капролактама

Наряду с усовершенствованием технологического процесса одним из основных методов повышения экономической эффективности производства капроновых нитей и снижения расхода основного сырья является регенерация капролактама из экстракционных вод и отходов полимера, образующихся при формовании и дроблении ленты, а также из отходов нитей, получающихся при формовании и последующей их обработке.

Регенерация капролактама из экстракционных вод, содержащих 3—5% лактама, проводится методом выпаривания на трехкорпусной вакуумвыпарной установке. Каждый корпус имеет испаритель и нагревательную камеру. Для обогрева первого корпуса применяется технологический пар, для обогрева второго и третьего—вторичный пар. Выпарка происходит при остаточном давлении 1064—1380 Па. Упаренный экстракт представляет собой лактам с примесью димеров и тримеров; содержание в нем воды составляет 2—5%. Этот экстракт подвергают дистилляции в присутствии твердого едкого натра при 140°С и остаточном давлении 1330 Па. В этих условиях капролактам отгоняется, а димеры и тримеры остаются (10—15% от массы загрузки). Из этих соединений, как и из отходов полимера и нитей, лактам может быть также регенерирован путем деполимеризации (расщепления), осуществляемой в автоклаве (в присутствии твердого едкого натра при 2700С и остаточном давлении 1330 Па). Полученный капролактам очищают дистилляцией в присутствии концентрированной фосфорной кислоты.

Капролактам, регенерированный из экстракционных вол, после очистки применяется для получения нитей, а капролактам, регенерированный из отходов (вследствие более низкого качества) используется в производстве пластмасс.

Расход капролактама на 1 кг текстильной капроновой нити при регенерации капролактама составляет 0,98—1,12 кг, без регенерации — 1,16—1,18 кг.

3.1 Номенклатура полигексаметиленадипамидных нитей

Полигексаметиленадипамидные нити получают из полимера полигексаметиленадипамида:

-СO–(CH2)4-CONH–(CH2)6–NHCO–(CH2)4–CONH–(CH2)–NH–

В различных странах они получили различные названия: в бывшем СССР – анид, в США – найлон-6.6, зайтел-101 и зайтел105, в Великобритании – маранил, лурон, сутрон, трулон, в Гермении – перлон Т, игамид А, энтериамид. По объёму производства занимает первое место среди других полиамидов. Выпускают нити следующего ассортимента: технические, текстильные гладкие и текстурированные, кордные. Получают при поликонденсации адипиновой кислоты с гексаметилендиамином либо соли АГ.

5.7 Химия и технология получения волокнообразующего пэт при использовании в качестве исходного сырья тфк и эг.

Этерификация ТФК является обычной реакцией образования сложного эфира (ДГТ) при взаимодействии кислоты (ТФК) и спирта (ЭГ):

В

том случае, когда этерификация ТФК

этиленгликолем проводится при

атмосферном давлении (температура

200°С),

используют мольное соотношение

исходных компонентов ТФК: ЭГ, равное 1

:(1,5—2,0), что соответствует соотношению

по массе 1:(0,6 ~

0,8); в качестве

катализаторов используют ацетаты

двухвалентных металлов, тетрабутоксититан,

фосфористую кислоту и т. д. Продолжительность

реакции обычно составляет 6—8 ч. Для

ускорения реакции ее проводят при

220—240°С в среде олигомеров — продуктов

этерификации, предварительно введенных

в аппарат. Проведение процесса

этерификации под избыточным давлением

0,2—1 МПа при 240—280 °С более предпочтительно,

так как осуществляется при меньших

затратах сырья (мольное соотношение

ТФК: ЭГ не превышает 1:1,5); при этом не

требуется применение катализатора и

продолжительность процесса сокращается

до 2—4 ч. Выход ДГТ и олигомеров ПЭТ

составляет 95—98%.

200°С),

используют мольное соотношение

исходных компонентов ТФК: ЭГ, равное 1

:(1,5—2,0), что соответствует соотношению

по массе 1:(0,6 ~

0,8); в качестве

катализаторов используют ацетаты

двухвалентных металлов, тетрабутоксититан,

фосфористую кислоту и т. д. Продолжительность

реакции обычно составляет 6—8 ч. Для

ускорения реакции ее проводят при

220—240°С в среде олигомеров — продуктов

этерификации, предварительно введенных

в аппарат. Проведение процесса

этерификации под избыточным давлением

0,2—1 МПа при 240—280 °С более предпочтительно,

так как осуществляется при меньших

затратах сырья (мольное соотношение

ТФК: ЭГ не превышает 1:1,5); при этом не

требуется применение катализатора и

продолжительность процесса сокращается

до 2—4 ч. Выход ДГТ и олигомеров ПЭТ

составляет 95—98%.

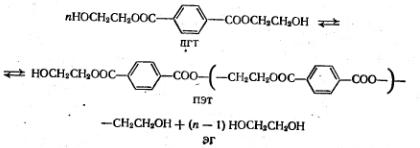

При поликонденсации ДГТ выделяется ЭГ и образуется ПЭТ со степенью полимеризации 100—150. Схему этой реакции (например, для п моль ДГТ) можно записать следующим образом: