- •Ю.П. Новосельцев технология строительства

- •Ю.П. Новосельцев технология строительства

- •О главление

- •Технология возведения подземных сооружений

- •Открытый способ

- •Щитовая проходка

- •Закрытый способ разработки

- •Метод «стена в грунте»

- •Устройство монолитной «стены в грунте»

- •Устройство «стены в грунте» из сборных элементов

- •Технологии заделки стыков

- •Технология изготовления свайных «стен в грунте»

- •Метод опускного колодца

- •Монолитные опускные колодцы

- •Тонкостенные сборные колодцы

- •Сборно-монолитный вариант

- •Продавливание

- •Горизонтальное бурение

- •Метод щитовой проходки

- •Монтаж зданий большого пролета Монтаж стальных рамных конструкций из двух опор и горизонтального ригеля

- •Установка ригеля по частям

- •Подъём ригелей целиком

- •Подъём ригелей блоками

- •Монтаж блоков покрытия надвижкой

- •Монтаж арочных конструкций

- •Монтаж арок с затяжкой

- •Монтаж двухшарнирных арок

- •Монтаж трёхшарнирных арок

- •Монтаж блоков полуарок стягиванием опор

- •Пространственные покрытия

- •Структурные покрытия

- •Монтаж структурных покрытий

- •Метод подъёма одним или двумя кранами

- •Монтаж ленточными подъёмниками

- •Подъём электрическими домкратами

- •Монтаж структурного покрытия методом надвижки

- •Оболочки

- •Оболочки одинарной кривизны

- •Складчатые конструкции

- •Оболочки двоякой положительной или отрицательной кривизны

- •Монтаж оболочки двоякой кривизны с помощью кондуктора

- •Монтаж оболочек двоякой кривизны без кондуктора

- •Возведение зданий с купольными покрытиями

- •Монтаж гладких куполов из блоков плит

- •Монтаж куполов с применением фермы-кондуктора

- •Монтаж куполов навесным способом

- •Вантовые покрытия

- •Монтаж покрытия с ортогональным расположением вант

- •Монтаж оболочки с радиальным расположением вант

- •Монтаж вантового покрытия шатрового типа

- •Висячие покрытия с жёсткими нитями

- •Покрытие из висячих ферм, соединённых попарно с помощью листового шарнира в середине пролёта

- •Мембранные покрытия

- •Подъём мембраны, собранной на земле

- •Подъём лепестков мембраны с помощью полиспастов

- •Монтаж мембраны краном с разворачиванием рулона на монтажной высоте

- •Подъём кранами отдельных лепестков мембраны

- •Ширина опорного кольца – 5 м, высота – 1.75 м. Опорное кольцо выполнено из железобетона в стальном коробе.

- •Возведение зданий подъёмом этажей и перекрытий

- •Бетонирование пакета плит

- •Подъём плит перекрытия

- •Подъём этажей

- •Разделительный слой

- •Возведение инженерных сооружений

- •Возведение высотных сооружений

- •Установка стреловыми кранами подъёмом в проектное положение цельнособранной на земле конструкции

- •Монтаж целых конструкций поворотом вокруг опорного шарнира

- •Метод наращивания

- •Метод подращивания

- •Метод надвижки

- •Применение вертолётов

- •Метод выдвижения

- •Монтаж наземных сооружений из листовых конструкций

- •Монтаж резервуаров

- •Монтаж резервуаров с плавающими крышами

- •Монтаж резервуаров с использованием кондуктора

- •Монтаж сферических резервуаров и газгольдеров

- •Изотермические резервуары

- •Библиографический список рекомендованной литературы

- •Новосельцев Юрий Павлович технология строительства

Пространственные покрытия

Пространственные покрытия позволяют перекрывать большие площади без промежуточных опор. К пространственным покрытиям относятся:

1) структуры;

2) оболочки (одинарной кривизны, двоякой кривизны, купола);

3) висячие покрытия (ванты, мембраны).

Структурные покрытия

Перекрёстно-стержневые системы состоят

из многократно повторяющихся линейных

элементов, образующих систему часто

расположенных пересекающихся ферм.

Структурные покрытия относятся к лёгким

металлическим конструкциям (менее 150

кг/м2). Насчитывается более 130

структурных систем, отличающихся, прежде

всего узлом сопряжения стержней. В нашей

стране наиболее широко применяют системы

типа «Берлин» размерами 18![]() 12,

«Кисловодск», «Модуль» размерами 24

12,

30

30,

36

36,

24

24

м из круглых труб с опиранием по контуру

и внутриконтурным. Уклон покрытия 1.5

5 %. Структуры типа «ЦНИИСК» 12

18,

12

24

м. Применение стержней из обычного

проката (двутавр, швеллер) вместо труб

позволяет более просто решить узлы

сопряжений, используя при сборке

простейшие кондукторные системы.

12,

«Кисловодск», «Модуль» размерами 24

12,

30

30,

36

36,

24

24

м из круглых труб с опиранием по контуру

и внутриконтурным. Уклон покрытия 1.5

5 %. Структуры типа «ЦНИИСК» 12

18,

12

24

м. Применение стержней из обычного

проката (двутавр, швеллер) вместо труб

позволяет более просто решить узлы

сопряжений, используя при сборке

простейшие кондукторные системы.

Структурные покрытия применяются в строительстве промышленных и гражданских зданий (гаражей, выставочных павильонов, спортивных сооружений и т.д.).

Основные преимущества структурных покрытий перед рамами и балочными конструкциями следующие:

1) небольшая строительная высота в сооружения 1/15 1/20 пролёта, в то время как у обычной фермы 1/8 1/10 пролёта;

2) меньшая масса, повышенная жёсткость;

3) изготовляются на поточных линиях, на строительную площадку поступают элементами, окрашенными на заводе;

4) возможность монтажа блоками, в том числе возможна конвейерная сборка;

5) являются сборно-разборными и могут использоваться многократно;

6) компактная упаковка и удобство при перевозе;

К недостаткам относятся:

1) высокая стоимость;

2) большой объём ручного труда;

3) невозможность укрупнения на заводе.

Монтаж структурных покрытий

Порядок производства работ при возведении структур:

1) монтаж колонн;

2) сборка структуры (стержневые покрытия обычно собирают из отдельных линейных элементов-стержней (длиной 2 3 м) на земле вручную; несмотря на большое число стержней структуры, сборка её характеризуется малой трудоёмкостью (0.02 чел.см./м2) так как масса стержня не превышает 75 кг, а стержни автоматически центрируются в узлах; собирают также структуры из отдельных модулей-пирамид;

3) устройство кровли;

4) подъём структуры на проектную отметку.

При площади покрытия более 10 15 тыс. м 2 рекомендуется использовать конвейерную сборку блоками полной строительной готовности.

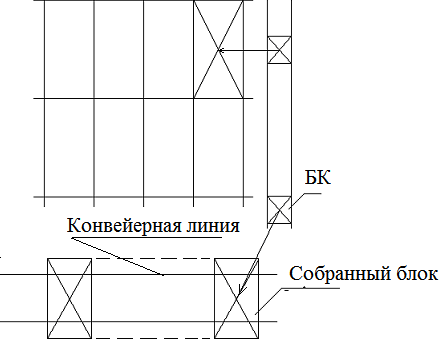

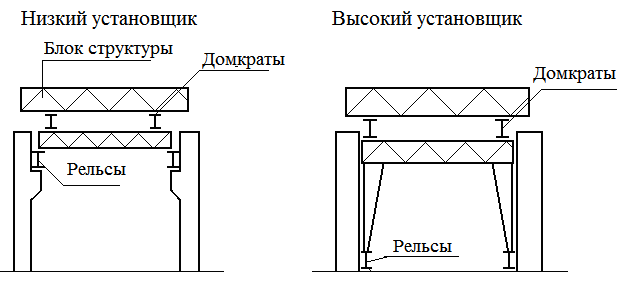

Схема аналогична конвейерной сборке металлических конструкций покрытия (рис. 46). Установка в пролётах выполняется краном, высоким и низким установщиком (рис. 47).

Рис. 46. Конвейерная сборка структурных покрытий

Рис. 47. Схема передвижения блоков по пролёту

Метод подъёма одним или двумя кранами

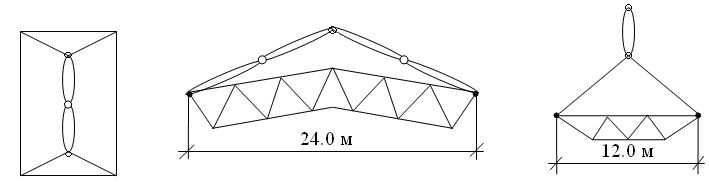

Сборку блока выполняют у места подъёма при заранее установленных колоннах, смещая колонны относительно осей так, чтобы они как бы пронизывали укрупнённый блок и размещались между элементами структуры. Допускаемая масса блока 28 т. Масса блока в данном случае ограничена несущей способностью стержневых элементов, расположенных в месте строповки блока. Блок стропуют так, чтобы нагрузка от его массы равномерно распределялась на четыре точки. Строповку блока «ЦНИИСК» ведут за специально приваренные фасонки, с отверстиями универсальным стропом.

Для блоков из труб точки строповки располагают в строго определённых местах на нижних узлах структуры (рис. 48). Положение этих точек может меняться, но во всех случаях оно должно быть согласовано с проектной организацией после проверочного расчёта на монтажные нагрузки.

Рис. 48. Схемы строповки структур

При подъёме одним краном требуется большая грузоподъёмность (СКГ-100).

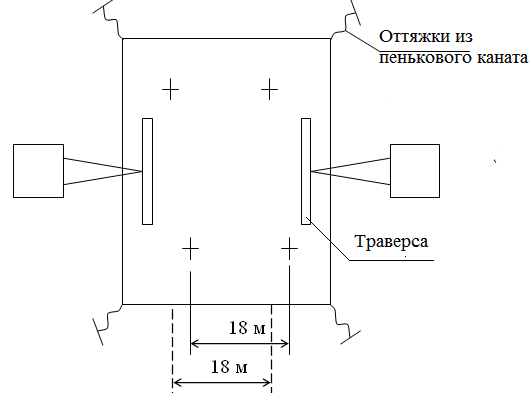

Более рационально поднимать блоки двумя кранами с одинаковыми техническими характеристиками (рис. 49, 50).

Рис. 49. Сборка и строповка структуры при подъёме двумя кранами

Поднимать блок тремя кранами нельзя, так как после подъёма смещённого в плане блока необходимо произвести его наводку в проектное положение. При этом каждый кран последовательно должен осуществлять манипуляции по повороту стрелы, подъёму или опусканию. Эти операции должны производиться каждым краном в отдельности.

Рис. 50. Подъём структуры двумя кранами

Наводку блока контролирует монтажник, который находится на лестнице, установленной в стороне от блока.

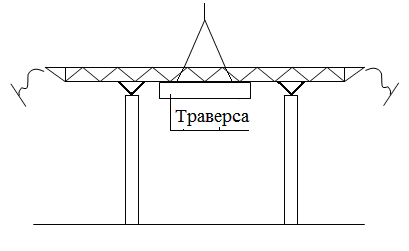

Концы металлической балки траверсы закрепляют болтами в имеющиеся отверстия в узлах.

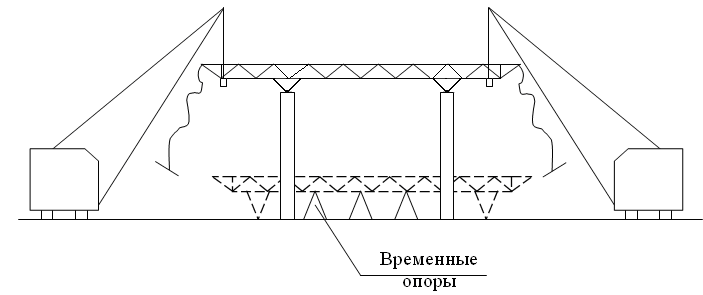

Сборку ведут на временных опорах, начиная с центральной части. Размеры первой части сборки равны 9 9 м, далее 21 21 м, 30 30 м. Опоры переставляют после сборки устойчивых блоков. Под каждый узел устанавливают дополнительные прокладки. Сначала собирают элементы нижнего пояса, затем наклонные элементы, верхний пояс, прогоны и профнастил. Профнастил не ставят в местах строповки и установки колонн. В момент подъёма структуру удерживают от горизонтального перемещения расчалками, регулируемыми ручными лебёдками.

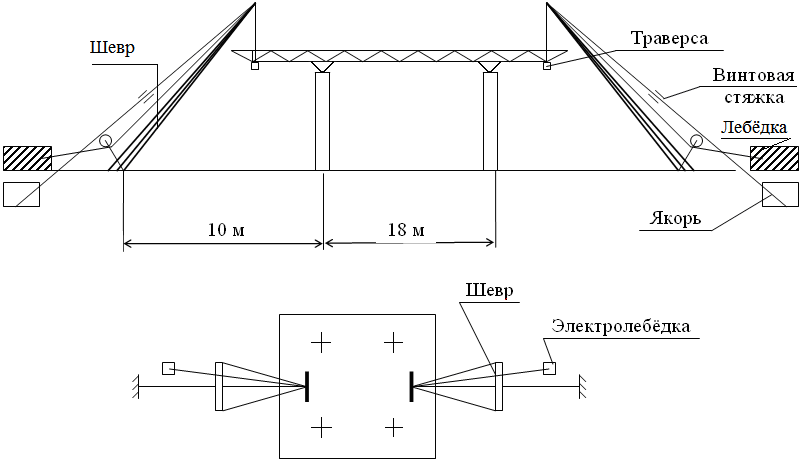

На сборку одной структуры уходит достаточно много времени, что приводит к простоям монтажных кранов, поэтому при подъёме 1 ÷ 4 структур можно использовать шевры (рис. 51). Шевры собирают у места подъёма исходя из требуемой грузоподъёмности.

Рис. 51. Подъём структуры двумя шеврами

Стоимость эксплуатации серийных кранов ввиду большой стоимости машиносмены и их продолжительных простоев, остаётся высокой. Поэтому разрабатываются бескрановые методы монтажа.