- •Vо − объем питаемого узла.

- •4.16. Сборка, заливка и выбивка форм

- •4.17. Технологическая документация на изготовление отливок в разовых песчаных формах. Состав технологической документации.

- •Комплектность технологических документов определяется разработчиком в зависимости от типа производства, способа литья и сопутствующих работ при выполнении технологических процессов.

- •7. Литье в кокиль.

- •Вертикально-щелевая литниковая система является одной из самых распространённых при литье в кокиль.

- •8. Литье под давлением.

- •10. Центробежное литье.

- •11. Непрерывное литье и другие специальные методы получения отливок.

- •12.1. Классификация отливок по группам контроля.

- •12.2. Методы контроля

- •12.3. Ресурсо- и энергосбережение в литейном роизводстве.

11. Непрерывное литье и другие специальные методы получения отливок.

Сущность и особенности процесса.

Непрерывным литьем называют такой способ литья, в процессе которого из кристаллизатора (формообразователя) извлекается частично затвердевшая заготовка, длина которой больше длины кристаллизатора. По характеру силового взаимодействия затвердевающей отливки с кристаллизатором способы непрерывного литья подразделяют на несколько классов и схем. Для получения заготовок, используемых в машиностроении, нашли широкое применение способы литья в кристаллизаторы скольжения с горизонтальной и с вертикальной технологической осью с вытяжкой отливки вниз.

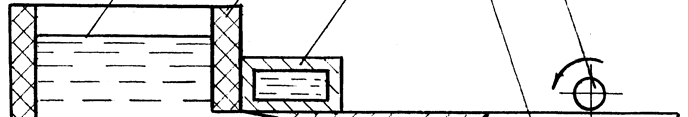

При непрерывном горизонтальном литье расплав 1 (рис. 11.1) заливают в металлоприемник 2, из которого он попадает в полость охлаждаемого кристаллизатора 3 и затвердевает, образуя отливку 4. Эту отливку циклически (движение - остановка) извлекают из кристаллизатора вытягивающим устройством 5.

Рисунок

11.1 – Схема процесса горизонтального

непрерывного литья.

Рисунок

11.1 – Схема процесса горизонтального

непрерывного литья.

Горизонтальным непрерывным литьем получают сплошные круглые и прямоугольные заготовки, под последующую обработку давлением из алюминия, магния, меди и их сплавов, конструкционных сталей; полые цилиндрические заготовки из сплавов на основе меди под обработку резанием; заготовок из чугуна для использования в машиностроении (получение сплошных профилей простой и сложной конфигурации, а также полых цилиндрических). Чугунные заготовки используют в станко-, судо-, автомобиле- и тракторостроении, химической, авиационной и стекольной промышленности. Детали из этих заготовок устанавливают на металлорежущие станки, автоматы, полуавтоматы, деревообрабатывающие, литейное, кузнечно-прессовое и текстильное оборудование.

Толщина стенок таких заготовок должна быть не менее 8…10 мм. Заготовки из медных сплавов диаметром 0,04…0,2 м используют для изготовления подшипников скольжения, валов, осей, элементов гидроаппаратуры. Заготовки диаметром 0,012 м подвергают волочению на проволоку, из которой изготавливают сетки бумагоделательных машин. Из конструкционной стали получают профили круглого, прямоугольного сечений, уголок, швеллер, арматурный профиль.

Кристаллизатор имеет внутреннюю полость, профиль которой соответствует поперечному сечению отливки. Рабочую часть кристаллизатора, контактирующую с металлом, выполняют из меди, твердых алюминиевых сплавов, стали или графита. Обычно ее охлаждают водой. Выбор материала и протяженности кристаллизатора зависит от теплопроводности, заливаемого сплава, склонности его к образованию трещин и размеров поперечного сечения отливки. Высокотеплопроводные алюминиевые и медные сплавы льют в короткие (не более 300 мм), а стали и чугуны в длинные (1000…1500 мм) кристаллизаторы. Для получения отливок с внутренними полостями в кристаллизатор устанавливают стержень соответствующего сечения.

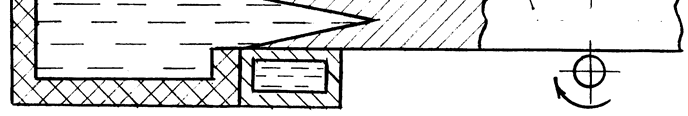

При вертикальном литье машиностроительных заготовок в полость водоохлаждаемого кристаллизатора 1 (рис. 11.2) вводят затравку 2 с установленным на ней стержнем 4. Через заливочное устройство 3 в пространство, образованное рабочей поверхностью кристаллизатора и стержнем, подают жидкий металл.

После затвердевания металла в захватывающих элементах затравки и образования со стороны кристаллизатора прочной корки начинают вытягивание затвердевающей заготовки.

Рисунок 11.2 – Схема процесса вертикального непрерывного литья.

Этот способ литья наиболее эффективен для получения полых заготовок.

При непрерывном литье в кристаллизаторе ограниченной протяженности получают литые заготовки неограниченной длины. В полости кристаллизатора, в его различных частях одновременно происходит охлаждение расплава, затвердевание и охлаждение отливки, причем все ее части последовательно проходят одни и те же зоны кристаллизатора и формируются в одинаковых условиях. Это обеспечивает однородность свойств отливки по длине. Высокий градиент температур по сечению отливки внутри кристаллизатора и постоянное пополнение расплава в его полости создают предпосылки для направленного затвердевания и непрерывного питания отливки, поэтому отливки получаются плотными.

Особенностью этого способа является также извлечение из формы (вытягивание из кристаллизатора) отливки до ее полного затвердевания. Оно заканчивается вне кристаллизатора в условиях естественного или искусственного охлаждения, например, водой, что позволяет повышать производительность труда.

Технико-экономические показатели процесса.

Непрерывное литье обладает рядом достоинств, присущих практически всем способам. Высокая интенсивность охлаждения расплава способствует направленной его кристаллизации, уменьшению ликвационной неоднородности, неметаллических и газовых включений. Непрерывная подача расплава к фронту затвердевания обеспечивает постоянное питание растущих кристаллов, устраняет усадочные дефекты (раковины, рыхлости, пористость). Непрерывно-литые заготовки имеют плотное, без дефектов строение, чистую поверхность, достаточно высокую точность размеров.

Шероховатость поверхностей, точность литых заготовок и припуски на обработку резанием приближаются к данным литья в кокиль.

Реализация процессов непрерывного литья позволяет повысить выход годного в результате уменьшения расхода металла на литники и прибыли, уменьшить припуски на обработку резанием, исключить трудоемкие операции смесеприготовления, изготовления и выбивки литейных форм, очистки отливок, существенно улучшить условия труда и уменьшить загрязнение окружающей

среды. Недостатками непрерывного (полунепрерывного) литья являются невозможность изготовления отливок сложной конфигурации, ограниченная номенклатура отливок. Непрерывное литье может быть эффективно востребовано только в условиях крупносерийного и массового производства.

Метод литья выдавливанием (Литье выжиманием).

Метод литья выдавливанием и жидкая штамповка занимает промежуточное положение между литьем и объемной горячей объемной штамповкой.

Литье выдавливанием применяют для получения тонкостенных, с толщиной стенки от 2 до 5 мм, отливок типа панелей с большими габаритными размерами (2500 мм) преимущественно из алюминиевых и магниевых сплавов.

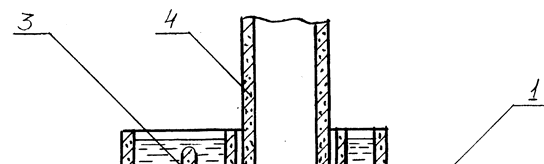

Установки для литья выжиманием применяют двух конструкций: с угловым и плоскопараллельным перемещением подвижной полуформы. Сущность способа литья выдавливания с угловым перемещением полуформы заключается в том, что отливка образуется между двумя полуформами, одна из которых подвижна, а вторая - неподвижная.

На неподвижной полуформе устанавливают стержень. Металл заливают в металлоприемник между полуформами, и они начинают соединяться.

При этом из металлоприемника расплав выжимается в уменьшающийся зазор между полуформами, где и кристаллизуется после соединения полуформ.

Жидкая штамповка.

При литье в период кристаллизации (жидкой штамповке) порцию жидкого металла заливают в металлическую форму (матрицу), а затем пуансоном вытесняют металл, заставляя его течь в зазор между пуансоном и матрицей имеющий форму отливки. Ее применяют для получения крупных тонкостенных корпусных деталей из легкоплавкого материала.

Отличие штамповки жидкого металла от обычной штамповки заключается в том, что деформируемый материал затвердевает и приобретает кристаллическое строение в процессе штамповки. Порцию жидкого металла заливают в металлическую форму (матрицу), в которую затем вводят металлический пуансон или поршень, который выдавливает металл, вынуждая его заполнить все полости формы. В результате между формой и пуансоном образуется заготовка (отливка).

К преимуществам литья под низким давлением (штамповки жидкого металла в период кристаллизации) относятся: отсутствие предварительной обработки исходного материала; небольшое удельное усилие и работа; возможность получения глубоких полостей малого диаметра, тонких и высоких ребер; возможность получения очень крупных отливок и запрессовки в отливку различной арматуры. Все это обеспечивает высокую экономичность процесса. Недостатки - быстрый износ формы (штампов) особенно при получении отливок из стали и возможность сваривания отливки со штампом, сложность точной дозировки объема и более низкое качество заготовки по сравнению с изделиями, имеющими волокнистое строение.

Устранить последний недостаток жидкой штамповки позволяют ее другие варианты. По одному из таких вариантов процесса жидкой штамповки в металлической форме получают предварительную литую заготовку, которая сразу же в горячем виде подвергается горячей объемной

штамповке в открытом штампе с получением окончательной заготовки (поковки). Такие заготовки приобретают высокую плотность и хорошие механические свойства благодаря интенсивному теплоотводу (в 20 раз превышающему теплоотвод обычного кокиля) и одновременному горячему

деформированию литой структуры в период кристаллизации.

Литье вакуумным всасыванием.

Литье вакуумным всасыванием - получение простых отливок в виде втулок, колец, заготовок зубчатых колес из сплавов цветных металлов (бронзы, латуни) и т.д. путем заполнения формы расплавленным металлом за счет разряжения, создаваемого в форме. Для этого на поверхность расплавленного металла помещают огнеупорное керамическое плоское кольцо, на которое вертикально устанавливают металлическую полую водоохлаждаемую литейную форму — кристаллизатор. Внутри формы вакуум-насосом создается разрежение и расплавленный металл втягивается внутрь холодной формы, где и кристаллизуется. Форму удаляют с поверхности расплавленного металла, разрежение устраняют и отливку свободно извлекают из формы.

Кристаллизация отливки происходит последовательно от холодной стенки к центру, поэтому в отливке отсутствуют раковины, пористость и хорошо удаляются газы. Кроме этого, не расходуется металл на литниковую систему.

Литье намораживанием.

Литье намораживанием применяют для изготовления труб с внутренними и наружными ребрами и других сложных профилей из малопластичных сплавов. На поверхность расплавленного металла помещают плиту из огнеупорного материала, в которой имеется отверстие требуемого профиля будущего литого изделия. Внутрь отверстия вводят затравку, к которой приваривается металл. При вытягивании затравки со скоростью, не превышающей скорости кристаллизации металла, из отверстия плиты извлекается заготовка соответствующего профиля, так как за счет сил поверхностного натяжения на границе жидкость – твердое тело создается небольшое разряжение, а за счет атмосферного давления жидкость втягивается за вытягиваемым твердым телом. На этом принципе основано производство листового стекла.

Формовка замораживанием водных вяжущих суспензий. Процесс изготовления керамических огнеупорных изделий, в том числе литейных форм и стержней методом замораживания водных вяжущих суспензий (шликеров) основан на известном с 1889 г. явлении коагуляции гидрозолей SiO2 при охлаждении до температур ниже точки замерзания. О возможности применения процесса в литейном производстве известно с конца 60-х гг. XX в. Однако в промышленных масштабах он не реализован и до настоящего времени. В результате планомерных исследований воздействия замораживания на водные вяжущие суспензии, закончившихся разработкой технологии низкотемпературной формовки (НТФ), были решены следующие задачи:

исследован механизм отверждения водных вяжущих суспензий замораживанием и установлены параметры, обеспечивающие его необратимость;

установлено влияние качественного и количественного составов суспензий, параметров замораживания и термообработки (ТО) на физико-механические и технологические свойства форм и стержней;

определена кинетика формирования твердой корки при замораживании суспензий в контакте с охлаждаемой модельной оснасткой;

определены значения основных параметров техпроцесса, конструктивные особенности оборудования и оснастки для изготовления керамических форм и стержней;

изучено качество отливок, полученных по новой технологии.

Для серийного производства предложен способ изготовления оболочковых двусторонних форм и оболочковых стержней. Сборка форм - в вертикальные или горизонтальные стопки. Разработаны базовые образцы специального оборудования. Для решения одного из наиболее важных вопросов промышленного применения технологии - охлаждения формообразующей оснастки создана низкотемпературная автоматическая холодильная машина, обеспечивающая минимальные потери тепла и хорошее управление процессом замораживания суспензий. Разработано механизированное оборудование для изготовления форм и стержней по оснастке с вертикальной и горизонтальной линиями разъема. Конструкция оборудования при минимальной доработке позволяет перевести производство изделий в автоматизированный режим.

В отношении области применения технологии для литейного производства следует, в первую очередь, выделить серийное производство отливок массой до 30…50 кг с повышенными требованиями к размерной точности и шероховатости поверхности из разных марок литейных сплавов. Керамические стержни, полученные замораживанием водных вяжущих суспензий, хорошо сочетаются с другими известными способами формовки, обеспечивая им определенные преимущества, например, с литьем по выплавляемым моделям, вакуум-пленочной формовкой. Привлекает возможность применения различных огнеупорных материалов в рамках единого процесса без изменения параметров технологии и переналадки оборудования. Теплопроводность кварцевой керамики, например, в ~20 раз меньше корундовой. Набором стержней и форм с разными теплофизическими параметрами допустимо в определенных пределах управлять затвердеванием отливок. Кроме литейных форм и стержней метод замораживания водных вяжущих суспензий может найти применение в производстве керамических литниковых систем, теплоизолирующих вставок прибылей, фильтров и т.п.

Если технологические возможности и экономические показатели процесса, получившего название НТФ-процесс еще предстоит уточнять и оценивать, то его экологическая безопасность в комментариях не нуждается.

Литье биметаллических изделий.

Литье биметаллических изделий осуществляют в машиностроении и приборостроении с целые получения в одной детали участки с различными физическими и механическими свойствами из разных сплавов.

Биметаллические и многослойные литые изделия изготовляют заливкой жидкого металла на твердую, жидко-твердую и жидкую основу, либо послойной заливкой вращающихся (реже стационарных) форм сплавами различного химического состава. Электрошлаковое литье используют для получения ответственных толстостенных отливок, к которым предъявляются особые требования по плотности и однородности металла. Способ получения литых изделий путем электрошлакового переплава расходуемых электродов под действием электрического тока непосредственно в сложной формы (в кристаллизаторе) назван электрошлаковым литьем. Литейная форма служит местом для приготовления жидкого металла и используется для формирования отливки. Отливка получается в литейной форме, где расплавляется расходуемый электрод в шлаке и расплавленный металл заполняет полость формы и образует отливку. Стенки литейной формы и стержень водоохлаждаемые.

Процесс расплавления шлака начинается с возникновения электрической дуги между затравкой и электродом, а затем расплавленный шлак, обладая большим электрическим сопротивлением, приобретает высокую температуру и оплавляет расходуемые электроды.

Электрошлаковая отливка, благодаря направленной и более последовательной кристаллизации сплава по сравнению с обычной, практически свободна от ликвации химических элементов; в ней отсутствуют дефекты усадочного происхождения и нет газовых пор. Литой металл электрошлакового переплава в ряде случаев по своим свойствам превосходит деформированный металл, полученный путем горячей прокатки или ковкой. Электрошлаковое литье применяют для изготовления толстостенных баллонов, валков холодной прокатки, корпусов запорной энергетической армату, заготовок литых коленчатых валов, шатунов и других ответственных деталей.

Лекция 38. 12. Обеспечение качества отливок.

В основу управления качеством промышленной продукции положена организация контроля качества, своевременное выявление дефектов, их анализ и принятие оперативных мер по устранению причин их появления на всех стадиях производства. В поточно-массовом производстве промедление с принятием решения по устранению обнаруженного дефекта влечет значительные материальные потери для предприятия.

Для оперативного учета и принятия мер, обработки информации по качеству созданы классификаторы дефектов. ЭВМ используют для обработки информации по браку и как средство получения рекомендаций для принятия решений по устранению дефектов.

Контроль качества проводят на всех технологических этапах и во всех отделениях литейного цеха:

- контроль качества исходных материалов (для составления шихты, формовочных и стержневых смесей); контроль качества и величины износа всей оснастки (моделей, стержневых ящиков, опок, кондукторов, сушильных плит и т. д.);

- контроль качества и износа формовочных и стержневых машин; контроль качества жидкого металла (химического состава, степени раскисления, склонности к отбелу, газонасыщенности и т. д.);

- контроль качества форм и стержней; контроль качества готовых отливок.

Отливки тщательно контролируют. Проверяют их геометрические и базовые размеры, необходимые для дальнейшей механической обработки, особенно на автоматических линиях. Отливки, работающие под давлением, проверяют на гидравлическую пробу различными методами (отливку или заполняют жидкостью под давлением, или погружают в жидкость и нагнетают воздухом). В особо ответственных случаях отливки подвергают металлографическому и химическому исследованию. При необходимости исследования механических свойств металла, одновременно с отливками отливают соответствующие образцы или вырезают их из определенных, предусмотренных конструкцией, мест отливки.

Для контроля качества отливок используют различные методы, от простых до самых совершенных. Простыми методами являются методы визуального осмотра, шаблонов, калибров и т. д. Совершенными — магнитного, ультразвукового, рентгеновского облучения и с использованием изотопов (гамма-дефектоскопия) и др. Эти методы, не разрушая изделия, позволяют установить местонахождение и величину дефекта. Процессы дефектоскопии в массовом производстве автоматизированы.

Бракованной называют такую отливку, которая имеет хотя бы один недопустимый по техническим условиям дефект. Дефекты могут быть по несоответствию микроструктуры, химического состава, физических и механических свойств. В соответствии с ГОСТ 19200—73 принятая классификация дефектов отливок состоит из четырех групп. Группа I— несоответствие по геометрии (недолив, разностенность, перекос, вылом). Группа II —дефекты поверхности (пригар, ужимина, нарост, залив). Группа III— несплошности в теле отливки (усадочные раковины, газовые раковины, пористость, утяжина). Группа IV — различные включения (неметаллические, металлические и королек).

Причин возникновения брака очень много: некондиционные исходные формовочные материалы; плохое качество шихты для плавки металла; неудачная конструкция детали (деталь не технологична); неудачная конструкция литниковой системы и плохо продуманная литейная технология; низкое качество форм и стержней; слабый технологический контроль и др.