- •Vо − объем питаемого узла.

- •4.16. Сборка, заливка и выбивка форм

- •4.17. Технологическая документация на изготовление отливок в разовых песчаных формах. Состав технологической документации.

- •Комплектность технологических документов определяется разработчиком в зависимости от типа производства, способа литья и сопутствующих работ при выполнении технологических процессов.

- •7. Литье в кокиль.

- •Вертикально-щелевая литниковая система является одной из самых распространённых при литье в кокиль.

- •8. Литье под давлением.

- •10. Центробежное литье.

- •11. Непрерывное литье и другие специальные методы получения отливок.

- •12.1. Классификация отливок по группам контроля.

- •12.2. Методы контроля

- •12.3. Ресурсо- и энергосбережение в литейном роизводстве.

10. Центробежное литье.

Сущность и особенности процесса.

При центробежном литье сплав заливают во вращающиеся формы; формирование отливки осуществляется под действием центробежных сил, что обеспечивает высокую плотность и механические свойства отливок.

Центробежным литьем отливки изготовляют в металлических, песчаных, оболочковых формах и в формах для литья по выплавляемым моделям на центробежных машинах с горизонтальной или вертикальной осью вращения.

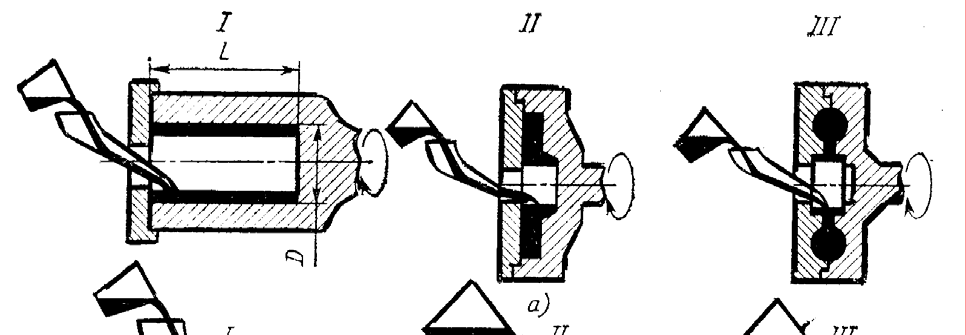

Металлические формы изготовляют из чугуна и стали. Толщина формы обычно в 1,5…2 раза больше толщины отливки. В процессе литья формы снаружи охлаждают водой или воздухом. На рабочую поверхность формы наносят теплозащитные покрытия для увеличения срока их службы. Перед работой формы подогревают до температуры 200°С. Применяют три схемы центробежного литья (рис. 10.1).

Первая схема наиболее распространена. По этой схеме получают полые цилиндрические отливки без стержней. Машины с горизонтальной осью вращения применяют для длинных тел вращения: при dl >3; свободная поверхность отливки представляет собой цилиндр. На машинах с вертикальной осью получают короткие тела вращения из-за разностенности по высоте отливки. Свободная поверхность – параболоид. Разностенность тем больше, чем выше отливка. В формах с горизонтальной осью вращения получают: чугунные водопроводные (напорные) трубы диаметром до 300 мм, чугунные канализационные (сливные) трубы диаметром до 1800 мм, гильзы автомобильных и тракторных двигателей из легированного чугуна, стальные заготовки для подшипников качения и др.

Схемы II и III на рис. 10.1 применяют при необходимости существенного повышения плотности отливок или изготовления тонкостенных отливок из сплавов с низкой жидкотекучестью. Таким образом получают гребные винты, отливки из жаропрочных и титановых сплавов.

Рис. 10.1 – Схемы центробежного литья.

Технико-экономические показатели процесса.

Центробежное литье по сравнению с литьем в неподвижные формы имеет следующие преимущества:

1. Отливки имеют плотную структуру.

2. Центробежные отливки в меньшей степени загрязнены неметаллическими включениями (в изломе отливки редко встречаются шлаковый или песчаный засор и газовые раковины).

3. Для образования отверстий в цилиндрических отливках не требуется стержень.

4. Отсутствие во многих случаях литниковой системы увеличивает выход годного до 90…95%.

5. Возможность получения тонкостенных отливок.

6. Производительность труда выше, а условия лучше, чем при литье в разовые формы.

7. Центробежным литьем можно получить двухслойные (биметаллические) отливки.

Центробежное литье имеет и недостатки. Один из них - сложность получения точного размера отверстия в отливке, образованного свободной поверхностью. Это объясняется тем, что диаметр отверстия зависит от количества заливаемого в форму металла. Вторым недостатком является четко выраженная ликвационная неоднородность сплава по сечению отливки. При заливке, например, свинцовой бронзы, расплав которой представляет эмульсию, во вращающейся форме свинец центробежными силами отбрасывается к периферии, а медь, как более легкая, вытесняется к свободной поверхности. Ликвация может таким образом проявиться настолько сильно, что внутренняя часть отливки окажется медной.

Точность отливок и шероховатость поверхности отливок, а, следовательно, и припуски на обработку резанием зависят от того, в какие формы (нефутерованные или футерованные) производится заливка, и соответствует литью в кокиль либо литью в песчаные формы.

По стоимости центробежные отливки приближаются к кокильному литью и литью в песчаные формы.

Лекция 37.