- •Изучение влияния закалки на структуру и свойства углеродистых сталей. Методические указания

- •Волгоград

- •Краткие теоретические сведения о термической обработке сталей

- •Оборудование, материалы и инструменты

- •Техника безопасности

- •Задание

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Литература

В

олгоградский

государственный педагогический

университет

олгоградский

государственный педагогический

университет

Кафедра общетехнических дисциплин

Изучение влияния закалки на структуру и свойства углеродистых сталей. Методические указания

к лабораторной работе по курсу

«Материаловедение»

Волгоград

«Перемена»

2005

УДК 669.017

С о с т а в и т е л ь –

Л.Б. Воеводин, канд. техн. наук, доц. каф. ОТД ВГПУ

Р е ц е н з е н т –

Н.В.Котов, канд. техн. наук, доцент кафедры ОТД ВГПУ

Изучение влияния закалки на структуру и свойства углеродистых сталей: Метод. указ. к лаб.работе по курсу «Материаловедение» / сост. Л.Б.Воеводин. – Волгоград: Перемена, 2005.- 8 с.

Даны краткие теоретические сведения о структуре и свойствах углеродистых сталей после закалки и отпуска. Сформулированы цель работы и рабочее задание. Приведен порядок ее выполнения.

Для студентов инженерно-педагогического факультета по специальности 03.06.00 «Технология и предпринимательство».

УДК 669.-17

© Л.Б.Воеводин, 2005

Цель работы: изучение закономерностей изменения структуры и свойств сталей в результате термической обработки.

Краткие теоретические сведения о термической обработке сталей

По химическому составу углеродистые стали подразделяются на низкоуглеродистые (содержание углерода до 0,25%), среднеуглеродистые (содержание углерода до 0,65%), высокоуглеродистые (содержание углерода более 0,65%).

В равновесном состоянии описание структуры, количественного соотношения фазовых и структурных составляющих дает диаграмма Fe-Fe3C. Термическая обработка позволяет изменять структуру стали и, соответственно, ее свойства.

Существует несколько видов термической обработки сталей: отжиг, закалка, отпуск. В свою очередь, виды термической обработки подразделяются на разновидности.

Например: отжиг полный, отжиг неполный, отжиг диффузионный, отжиг рекристаллизационный, нормализация и др.

Закалка полная, закалка неполная, закалка изотермическая и др.

Отпуск низкий, отпуск средний, отпуск высокий.

Цели, преследуемые той или иной термообработкой, различны, но общим является изменение свойств путем изменения структуры.

Так, целью отжига является получение равновесной структуры в объеме обрабатываемого изделия. При этом твердость и прочность стали снижаются, а пластические характеристики увеличиваются.

При закалке формируется неравновесная структура и прочностные характеристики (твердость и прочность) увеличиваются, а пластические (относительное удлинение и относительное сужение) уменьшаются. После отпуска закаленной стали структура становится более равновесной, при этом повышается вязкость.

Выбор вида термообработки и ее параметров определяется необходимостью получения заданной структуры стали и ее свойств.

Процесс термической обработки можно описать графиком, показывающим изменение температуры во времени (см. рис. 1).

Как видно, процесс термообработки состоит из нагрева со скоростью Vнагр, выдержки τвыд при определенной температуре Тнагр и охлаждения с некоторой скоростью Vохл.

Тнагр, Vнагр, τвыд, Vохл являются параметрами режима и определяют вид термической обработки.

Нагрев стали сопровождается ростом зерна, увеличением скорости диффузии химических элементов.

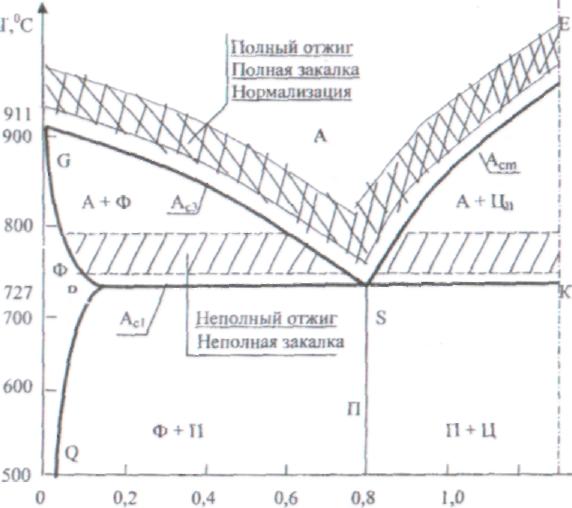

В интервалах температур между критическими точками происходят структурные и фазовые превращения. Критические точки расположены на линиях диаграммы состояния (см. рис. 2): А1 — на линии PSK (727°С), А3 — на линии GS, Am — на линии SE. При нагреве эти точки называют Аг, при охлаждении Ас с соответствующими индексами. Структурные и фазовые превращения при медленном нагреве и охлаждении обратимы. Конкретные величины критических точек для каждой определенной марки углеродистой стали зависят от содержания в ней углерода. Для большей уверенности полного прохождения структурного превращения при закалке и отжиге сталей их следует перегревать на 30—50°С выше критической точки и выдерживать определенное время.

Vнагр=

tgα Vохл

= tgβ Т,°С

Т,°С

Охлаждение

Рис. 1. Схема термической обработки

Время нагрева и выдержки зависит от формы обрабатываемой детали и теплопроводности стали. С увеличением содержания углерода, а также степени легирования (если сталь легированная) теплопроводность уменьшается, поэтому время, затрачиваемое на нагрев и выдержку при заданной температуре, должно увеличиваться.

Формирование окончательной структуры происходит при охлаждении стали. При этом решающее значение приобретает скорость охлаждения (Vохл). Она зависит от охлаждающей среды, формы и массы обрабатываемой детали.

Медленное охлаждение стали, нагретой выше температуры Ас1 приводит к диффузионному перераспределению углерода и превращению аустенита в перлит.

А0,8 П(Ф + Ц)

Т

1,2

С,%

прочность сталей, но значительно сокращает сроки обработки и называется нормализацией.

Рис. 2. Расположение критических точек Aс1, Ас3, Асm и области температур нагрева под различные виды ТО на диаграмме «железо—цементит»

Нормализацию заэвтектоидных сталей применяют также для устранения цементитной сетки, ухудшающей пластические свойства высокоуглеродистых сталей.

Охлаждая стальные

детали с различной скоростью V1,

V2,

V3

(см. рис. 3), можно диффузионным распадом

аустенита получить структуры,

представляющие собой ферритно-цементитные

смеси (перлит, сорбит, троостит) различной

дисперсности, отличающиеся друг от

друга твердостью

При охлаждении со скоростью Vк (критическая скорость охлаждения) и более образуется структура, называемая мартенситом, представляющая собой пересыщенный твердый раствор внедрения углерода в Feα. Мартенсит обладает центрированной тетрагональной решеткой, близкой к решетке Feα, и содержит в растворе столько же углерода, сколько находится в исходном аустените.

Превращение А → М происходит без изменения концентрации твердого раствора, не требует диффузионного перераспределения углерода и состоит только в перестройке ГЦК-решетки твердого раствора в решетку ОЦК.

Рис. 3. Диаграмма изотермического распада аустенита эвтектоидной стали (0,8% С)

По этой причине превращение А → М названо бездиффузионным.

Образование мартенсита происходит при охлаждении не при какой-то определенной постоянной температуре, а в интервале температур. Начинается превращение при Мн, а заканчивается при Мк. Величины этих температур зависят от содержания углерода в стали, а также легирующих элементов (если сталь легированная).

Твердость мартенсита, а следовательно, и твердость закаленной стали зависит от содержания углерода в стали, т. е. от степени пересыщения Feα углеродом (рис. 4).

Значительный прирост твердости наблюдается в сталях с содержанием углерода > 0,3%. Поэтому стали с меньшим содержанием углерода считают условно незакаливаемыми и обычно закалке не подвергают.

При рассмотрении под микроскопом мартенсит имеет игольчатое строение, причем иглы небольшого размера, определяемого размером исходного аустенитного зерна. Мартенситные иглы трудно различимы даже при увеличении до 600 раз.

При закалке сталей с содержанием углерода более 0,55—0,6% С, кроме мартенсита, остается небольшое количество непревращенного аустенита (остаточный аустенит — Аост), который практически трудно обнаружить микроанализом из-за малого количества.

Для получения мартенситной структуры сталь следует подвергать быстрому охлаждению с большой скоростью (Vохл, Vкр). Для этого используют различные охлаждающие среды, обеспечивающие различные скорости охлаждения (см. табл. 1).

Рис. 4. Влияние содержания углерода в стали на закаливаемость

Таблица 1

Охлаждающая способность различных сред

|

|

|

|

|

|

|

|

|

Скорость охлаждения на воздухе составляет Vохл 300С/с.