- •Примеры расчетов по курсовой работе

- •Зависимость предела контактной выносливости от термообработки, твердости активных поверхностей зубьев

- •Зависимость предела контактной выносливости от термообработки, твердости активных поверхностей зубьев

- •Допускаемые значения , об/мин, малой звездочки для приводных роликовых цепей нормальной серии пр (при )

- •Значения нормального коэффициента запаса прочности приводных роликовых цепей нормальной серии

- •Выбор материала, термообработки и твердости

- •Примеры расчетов по курсовой работе

- •Зависимость предела контактной выносливости от термообработки, твердости активных поверхностей зубьев

- •Зависимость предела контактной выносливости от термообработки, твердости активных поверхностей зубьев

- •Допускаемые значения , об/мин, малой звездочки для приводных роликовых цепей нормальной серии пр (при )

- •Значения нормального коэффициента запаса прочности приводных роликовых цепей нормальной серии

- •Выбор материала, термообработки и твердости

Зависимость предела контактной выносливости от термообработки, твердости активных поверхностей зубьев

Таблица 18

Способ термической и химико-термической обработки |

Средняя твердость поверхностей зубьев |

Стали, например |

|

|

Отжиг, нормализация или улучшение |

Н ≤ 350 НВ |

45,50,40Х,45Х,40ХН |

|

1,75ННВ |

Объемная и поверхностная закалка |

38…50HRCэ |

40Х,35ХМ,35ХГСА,40ХН |

|

500…700 |

Цементация и нитроцементация |

Более 56 HRCэ |

20Х,12ХНЗА,18ХГТ,20ХН |

|

700…950 |

Азотирование |

350…750HV |

40Х,38ХМЮА |

1050 |

580…770 |

Тогда

![]()

![]()

Определяем

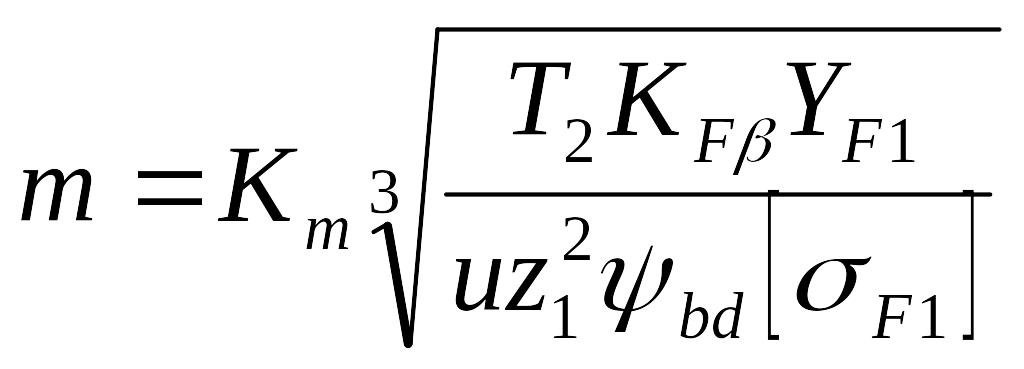

модуль зубьев, приняв коэффициент

ширины венца

![]() и установив коэффициент неравномерности

нагрузки КFβ

= 1,5.

и установив коэффициент неравномерности

нагрузки КFβ

= 1,5.

По графику на рис.7 находим коэффициенты формы зуба YF1 = 4.09, YF2 = 3.62.

YF

ZV

Рис.7. График для определения коэффициента формы зуба YF в зависимости от эквивалентного числа зубьев ZV

Определение коэффициента формы зуба Таблица 19

z, zv |

17 |

20 |

25 |

30 |

40 |

50 |

60 |

и более |

YF |

4,26 |

4,09 |

3,9 |

3,8 |

3,7 |

3,66 |

3,62 |

3,6 |

где

![]()

![]() коэффициент

неравномерности нагрузки (равный 1,5);

коэффициент

неравномерности нагрузки (равный 1,5);

Тогда

![]()

Принимаем стандартный модуль m = 4,5мм.

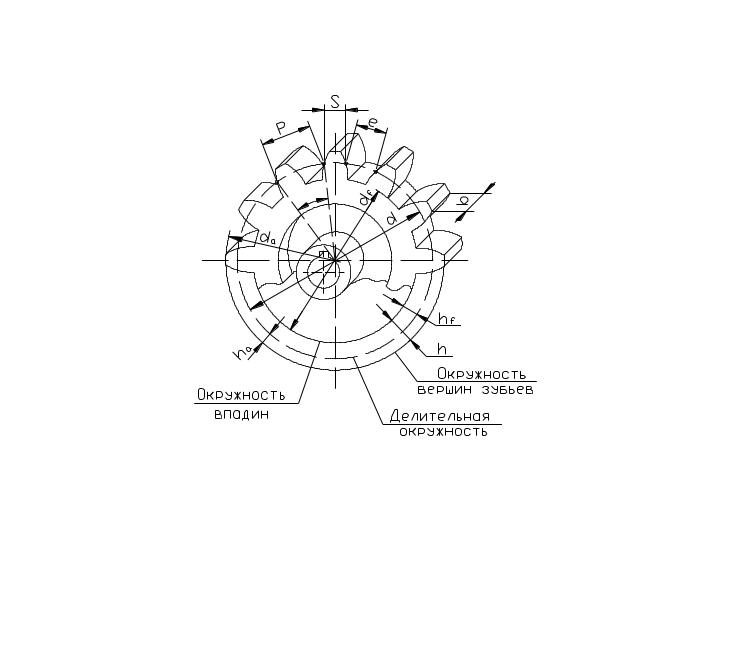

Определяем основные геометрические размеры передачи (см. рис. 8):

Рис.8. Основные геометрические характеристики прямозубого цилиндрического колеса

диаметры делительных окружностей

d1 = mz1 = 4,5ּ20 = 90 мм;

d2 = mz2 = 4,5ּ60 = 270 мм;

диаметры вершин зубьев

da1 = d1 + 2m = 90 + 2ּ4,5 = 99 мм;

da2 = d2 + 2m = 270 + 2ּ4,5 = 279 мм;

межосевое расстояние

![]()

Значения межосевого расстояния, регламентированные ГОСТом Таблица 20

Межосевое расстояние а, мм |

|||||||||||

1-й ряд |

40 |

50 |

63 |

80 |

100 |

125 |

|

160 |

|

200 |

|

2-й ряд |

|

|

|

|

|

|

140 |

|

180 |

|

|

1-й ряд |

|

250 |

|

315 |

|

400 |

|

500 |

|

630 |

И т.д. до 2500 |

2-й ряд |

225 |

|

280 |

|

355 |

|

450 |

|

560 |

|

|

Примечание. В таблице 1-й ряд следует предпочитать 2-му |

|||||||||||

ширина венца:

колеса b2 = ψbdd1 = 0,5ּ90 = 45 мм;

шестерни b1 = b2 + 5 = 45 + 5 = 50 мм.

Вычислим окружную скорость зубчатых колес:

![]()

При такой окружной скорости можно 8-ю степень точности зубчатого зацепления.

Проведем сравнительную оценку прочности зубьев шестерни и колеса, предварительно определив коэффициенты формы зуба

YF1 = 4,09; YF2 = 3,62.

Тогда:

для

шестерни:![]()

для

колеса:![]()

Зубья колеса на изгиб менее прочные.

Окончательно проверим зубья колеса на изгиб по формуле

![]()

где

![]() (так как KFV

= 1,32

по табл.21

интерполяцией).

(так как KFV

= 1,32

по табл.21

интерполяцией).

Определение коэффициента динамической нагрузки Таблица 21

Степень точности |

Твердость поверхности зубьев |

Коэффициент

|

||||||

1 |

2 |

4 |

6 |

8 |

10 |

|||

7 |

а |

≤ 350 |

1,08/ 1,03 |

1,16/ 1,06 |

1,33/ 1,11 |

1,50/ 1,16 |

1,62/ 1,22 |

1,80/ 1,27 |

б |

> 350 |

1,03/ 1,01 |

1,05/ 1,02 |

1,09/ 1,03 |

1,13/ 1,05 |

1,17/ 1,07 |

1,22/ 1,08 |

|

8 |

а |

≤ 350 |

1,10/ 1,03 |

1,20/ 1,06 |

1,38/ 1,11 |

1,58/ 1,17 |

1,78/ 1,23 |

1,96/ 1,29 |

б |

> 350 |

1,04/ 1,01 |

1,06/ 1,02 |

1,12/ 1,03 |

1,16/ 1,05 |

1,21/ 1,07 |

1,26/ 1,08 |

|

9 |

а |

≤ 350 |

1,13/ 1,04 |

1,28/ 1,07 |

1,50/ 1,14 |

1,72/ 1,21 |

1,98/ 1,28 |

2,25/ 1,35 |

б |

> 350 |

1,04/ 1,01 |

1,07/ 1,02 |

1,14/ 1,04 |

1,21/ 1,06 |

1,27/ 1,08 |

1,34/ 1,09 |

|

Тогда

![]() ,

,

Прочность зубьев передачи на изгиб обеспечена.

Задача 8. Расчет открытой прямозубой одноступенчатой конической передачи.

Рассчитать

открытую прямозубую коническую передачу.

Мощность на ведущем валу P2

=15 кВт,

угловая скорость ведомого вала

![]() =25рад/с,

передаточное число передачи

u

= 3. Передача нереверсивная, нагрузка

постоянная. Технический ресурс передачи

Lh

= 2000 ч. Угол

делительного конуса

=25рад/с,

передаточное число передачи

u

= 3. Передача нереверсивная, нагрузка

постоянная. Технический ресурс передачи

Lh

= 2000 ч. Угол

делительного конуса

![]() º.

Валы устанавливают на шариковых опорах,

расположение зубчатых колес – консольное.

º.

Валы устанавливают на шариковых опорах,

расположение зубчатых колес – консольное.

Решение:

Число зубьев шестерни принимаем z1=20, тогда число зубьев колеса

![]() .

.

Для определения шага вычислим:

Угловая скорость ведущего вала

![]()

Вращающие моменты на валах

![]()

![]()

Определим заданное число циклов ведомого вала при:

n2=30![]() мин-1;

мин-1;

![]() циклов.

циклов.

Учитывая, что передача открытая и не быстроходная, в качестве материала принимаем для шестерни и колеса сталь 45 (смотри табл.22) с различной термообработкой, а именно:

для шестерни – улучшение, средняя твердость Н1=210 НВ;

для колеса – нормализация, средняя твердость Н2=180 НВ.

Выбор материала, термообработки и твердости Таблица 22

Параметр |

Для передач с прямыми и непрямыми зубьями при малой (P≤2к Вт) и средней (P≤5,5кВт) мощности; НВ1ср-НВ2ср=20…50 |

Для передач с не прямыми зубьями при средней (P≤5,5 кВт) мощности; НВ1ср-НВ2ср≥70 |

||

Шестерня, червяк |

Колесо |

Шестерня, червяк |

Колесо |

|

Материал |

Стали 35, 40, 45, 40Х, 40ХН, 35ХМ |

Стали 40Х, 40ХН, 35ХМ |

||

Термообработка |

Улучшение |

Улучшение + закалка ТВЧ |

Улучшение |

|

Твердость |

≤350 НВ |

≥ 45 НRСэ |

≤ 350 НВ |

|

|

|

|

|

|

Определим допускаемые напряжения при изгибе по формуле

![]() ,

,

где![]() - предел выносливости при изгибе равный

1,75ННВ

(смотри табл.23);

- предел выносливости при изгибе равный

1,75ННВ

(смотри табл.23);

YA- коэффициент реверсивности нагрузки: YA=1 при одностороннем приложении нагрузки; YA≈ 0,7 для реверсных передач;

YN - коэффициент долговечности ( ), где база испытаний для всех сталей =4 циклов; : для длительно работающих передач, когда принимаем

SF - минимальный коэффициент запаса прочности, учитывает нестабильность свойств материала, его твердость, вероятность не разрушения и ответственность передачи: в зависимости от марки стали и термообработки.