- •Обладнання та матеріали

- •Порядок виконання роботи

- •Вимоги до звіту

- •Лабораторна робота №2 підготовка дефектів і пошкоджень деталей та конструкцій до ремонту зварюванням електродуговим способом

- •Теоретичні відомості

- •Обладнання та матеріали

- •Порядок виконання роботи

- •Вимоги до звіту

- •Контрольні запитання

- •Лабораторна робота №4 технологічні особливості заварювання тріщин

- •Теоретичні відомості

- •I, V, IX та X «змійкою», II та IV – «спіраллю», II та VI – «вісімкою», VII – «прямокутником», VIII – «трикутником»

Вимоги до звіту

1. Навести тему та мету роботи.

2. Дати опис обладнання, яке було використано у роботі.

3. Описати порядок виконання роботи. Заповнити таблицю 2.1.

4. Провести аналіз впливу марки електрода, параметрів строгання та різання на якість процесу.

5. Побудувати графік залежності глибини, ширини канавки від струму та швидкості стругання.

6. Зробити висновки.

Контрольні запитання

1. Поясніть суть електродугового стругання – різання.

2. Струм якого характеру використовують при електродуговому різанні?

3. Від чого залежить глибина канавки при електродуговому різанні.

4. Яким електродом проводять електродугове стругання?

5. Чи має значення розмір електроду на процес стругання?

6. Який струм встановлюють при електродуговому струганні.

7. Чи впливає наявність повітряного потоку на ефективність різання?

8. Назвіть переваги даного способу.

9. Назвіть недоліки даного способу.

10. Перелічіть необхідні засоби безпеки при електродуговому різанні – струганні.

ЛАБОРАТОРНА РОБОТА № 3

ПІДГОТОВКА ДЕФЕКТІВ ТА ПОШКОДЖЕНЬ ДО РЕМОНТУ

ЗВАРЮВАННЯМ МЕХАНІЧНИМ СПОСОБОМ

МЕТА РОБОТИ: навчитися проводити підготовку дефектів та пошкоджень до ремонту механічним способом способом

ТЕОРЕТИЧНІ ВІДОМОСТІ

Місця очікуваної появи тріщин піддають очищенню (при необхідності), візуальному зовнішньому огляду або ультразвуковій дефектоскопії для встановлення границь розповсюдження тріщини, її глибини і траєкторії. Для найкращого виявлення тріщини рекомендується очікуване місце її розташування прогріти газовим пальником або різаком до 100 – 150°С.

Застосування для очищення та виявлення тріщини зачистки поверхні абразивними кругами погіршує видимість тріщин, особливо тонких «волосяних» тріщин та розтріскування, а також може ініціювати їх розповсюдження, і тому не рекомендується.

Тріщини, що утворилися в деталі або конструкції дуже імовірно будуть поширюватися внаслідок теплового впливу, який звичайно має місце в процесі зварювання. Оскільки операції шліфування і поверхневого різання також можуть бути причиною поширення тріщин, то необхідно застосовувати заходи для його запобігання – використовувати так звані обмежувачі тріщин, тобто отвори, що просвердлені по, та на кінцях траєкторії тріщини для зменшення інтенсивності напружень в цих місцях.

Кінці тріщини засвердлюють свердлом діаметром 8 – 12мм при товщині металу 10 – 12 мм. При товщині металу менше 10мм діаметр отвору зменшують, при товщині більше 12мм – використовують свердло більшого діаметру. Мінімальний діаметр отвору вибирають за умови гарантованого забезпечення повного (наскрізного) провару, а максимальний – обмежують величиною, що виключає утворення прожогу або протікання металу зварювальної ванни, при заварюванні отвору.

При ремонтному зварюванні тріщин металу товщиною більше 10мм для покращення умов отримання повного провару бажано виконувати зенкування отворів на кінцях тріщин на глибину, що складає 0,3 – 0,5 товщини металу.

У випадку ремонту зварюванням тріщини, яка не є наскрізною, отвори – обмежувачі тріщини засвердлюють на глибину, що перевищує глибину тріщини на 1 – 1,5мм. При цьому відстань від дна отвору до протилежної поверхні металу деталі або елементу конструкції повинна перевищувати глибину провару для обраного способу і параметрів режиму зварювання. В іншому випадку можливе виникнення дефекту формування шва – провару.

При зварюванні тріщини розробка її кромок необхідна у випадках, коли глибина тріщини перевищує провар, який можливий для обраного способу і параметрів режиму ремонтного зварювання.

Метод розробки кромок тріщини обирають в залежності від глибини, довжини і конфігурації тріщини, вимог до підготовки кромок для обраного способу зварювання, технічних можливостей методу розробки стосовно його застосування для конкретного дефекту або пошкодження.

Розробку тріщин необхідно виконувати таким чином, щоб забезпечити наскрізний провар всього перерізу. При розробці дуже ретельно контролювати напрямок тріщини і вести розробку так, щоб тріщина була видалена повністю. Однак, завжди потрібно мінімізувати об’єм металу, що видаляється, а відповідно, і об’єм присадки або електродного металу, який необхідно буде використати при послідуючому зварюванні тріщини.

В ряді випадків ремонту зварюванням тріщин деталей і конструкцій, коли об’єм видалення металу в місці дефекту значний, доцільно замість розробки і зварювання тріщини видалити дефектну ділянку металу повністю і на його місце вварити вставку з металу, склад якого такий самий як у основного металу або близький до нього.

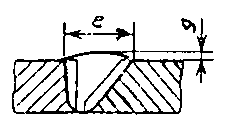

Найбільш простою є розробка V - подібної форми. (рис. 3.1, а). Розробку такої форми доцільно виконувати механічним способом – ручним і пневматичним зубилом або розсвердлюванням тріщини з наступною розробкою зубилом. При цьому розробка тріщини по довжині здійснюється відповідно зі схемою, наведеною на рис. 3.1, б.

а) V – подібна розробка, обробка механічним способом; б) Розробка свердлуванням.

1 – зона зачистки поверхні кромок; 2 – тріщина

Рисунок 3.1 - Форми та способи розробки тріщин під зварювання

В останньому випадку рекомендується залишати форму розробки по контуру свердла, щоб забезпечити кращі умови для повного провару вершини шва.

В таблиці 3.1, згідно ГОСТ 5264 – 80, наведено рекомендовані розробки кромок в залежності від товщини.

Умовне позначення зварного з’єднання |

Конструктивні елементи |

s = s1 |

b |

g |

|||

Кромок, що готуються до зварювання |

зварного шва |

|

Номін. |

Меж. відхил. |

Номін. |

Меж. відхил. |

|

С8 |

|

|

ВВід 3 до 5 |

8 |

+0,5 |

1,0 |

±0,5 |

Від. 5 до 8 |

12 |

±2 |

0,5 |

±1,5 -0,5 |

|||

ВВід. 8 до 11 |

16 |

||||||

ВВід. 11 до 14 |

20 |

||||||

ОБЛАДНАННЯ ТА МАТЕРІАЛИ

Штангенциркуль, металева лінійка, кутова шліфувальна машина, дриль, свердла, кілька пластин різної товщини, на яких присутні тріщини.

ПОРЯДОК ВИКОНАННЯ РОБОТИ

1. Ознайомитися з технікою безпеки при роботі.

2. Ознайомитися з обладнанням, яке буде використовуватись при проведенні експерименту.

3. Скласти план експерименту.

4. Визначити допустимий діапазон режимних параметрів.

5. Провести підготовку деталей до ремонтного зварювання.

6. Зробити висновки по роботі.

Вимоги до звіту

1. Навести тему та мету роботи.

2. Дати опис обладнання, яке було використано у роботі.

3. Описати порядок виконання роботи.

4. Порівняти процес механічної підготовки тріщин до ремонту зварюванням з газокисневим та електродуговим.

5. Навести висновки.

Контрольні запитання

1. Які переваги цього способу обробки?

2. Які недоліки цього способу обробки?

3. Який прийом застосовують для захисту виробу від поширення тріщини?

4. На яку глибину насвердлюють тріщину у випадку, якщо тріщина не наскрізна?

5. Яким чином проводять розробку тріщин?

6. Від чого залежить спосіб підготовки деталі під ремонт зварюванням?

7. Назвіть правила техніки безпеки при механічній підготовці деталі під зварювання?