- •Лекция № Тема «Манипуляторы и промышленные роботы»

- •Назначение и область применения

- •Классификация промышленных роботов

- •Устройство промышленного робота

- •Кинематические характеристики

- •С труктурная схема антропоморфного манипулятора

- •Системы координат руки манипулятора

- •Конструкция механизмов схватов роботов

- •Классификация схватов промышленных роботов

- •Механический схват

- •Вакуумные схваты

- •Электромагнитный схват

- •Схваты с сенсорными датчиками

- •Схваты с рабочим инструментом

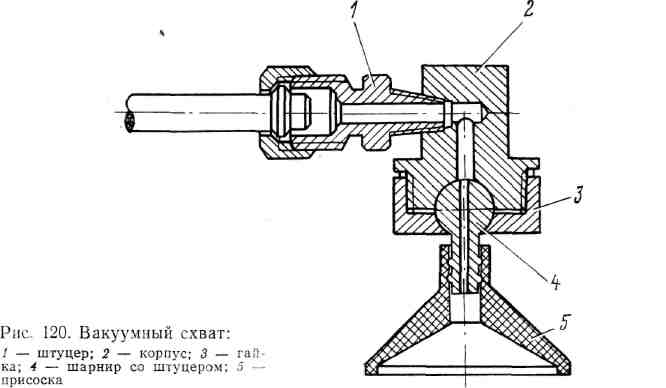

Вакуумные схваты

П рименяются

преимущественно при работе с листовыми

деталями. Эти схваты отличает простота

конструкции и небольшая масса. Наиболее

распространенная конструкция вакуумного

схвата показана на рисунке 27.

рименяются

преимущественно при работе с листовыми

деталями. Эти схваты отличает простота

конструкции и небольшая масса. Наиболее

распространенная конструкция вакуумного

схвата показана на рисунке 27.

Рисунок 27 - Вакуумный схват: 1 – штуцер; 2 – корпус; 3 – гайка; 4 – шарик со штуцером; 5 – присоска

Одним из основных элементов этих схватов является чашка-присоска 5, которая делается обычно из резины или пластмассы. Присоски используются также для захвата стеклянных деталей со сложной наружной поверхностью или для захвата нескольких разных по форме, но близких по размеру деталей. Иногда присоски делаются в виде пластин с большим количеством отверстий, каждое из которых предназначено для захвата одной детали.

Откачивание воздуха из-под присоски производится вакуумным насосом через шланг, протянутый вдоль руки робота, или с помощью эжектора, работающего от цеховой сети сжатого воздуха.

Для запуска и выключения вакуумного насоса в магистраль насоса встраивается датчик, который при образовании заданной степени вакуума подает сигнал в систему управления роботов.

Электромагнитный схват

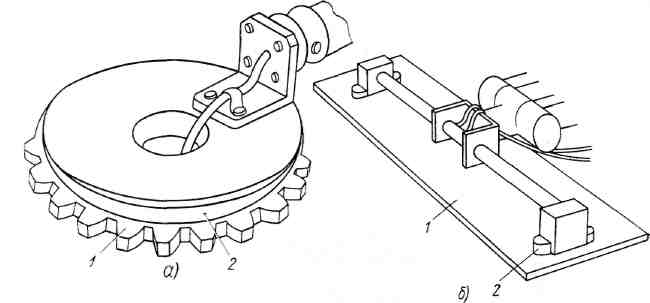

У схватов, работающих с помощью электромагнитов, область применения аналогична с вакуумными схватами. Преимуществом электромагнитных схватов является большая сила притяжения на единицу площади, быстрота срабатывания и простота конструкции. К их недостаткам следует отнести возможность использования схватов только для работы с деталями из магнитных материалов и наличие остаточного магнетизма на перемещаемых деталях. Менее удобны схваты с постоянным магнитом (рис.28), так как в этом случае снятие детали должно производиться с помощью приспособления.

Рисунок

28 - Схваты электромагнитные с одним (о),

двумя (б) магнитами:

1 — деталь; 2 — магнит

Рисунок

28 - Схваты электромагнитные с одним (о),

двумя (б) магнитами:

1 — деталь; 2 — магнит

Схваты с сенсорными датчиками

В некоторых случаях необходимо, чтобы робот наряду с выполнением основных функций выдавал разного рода информацию, например об исправности и правильности работы оборудования в момент установки и обработки детали, а также о соблюдении заданных параметров в процессе обработки и т.д.

Роль контрольных органов могут исполнять специальные датчики, выдающие сигналы о всевозможных отклонениях от заданного режима или об изменении условий обработки или внешней среды. В ряде случаев, когда требуется информация о взятии и установке детали, об усилии сжимания, температуре, скорости перемещения детали или о положении схвата относительно детали и т.д., используются сенсорные датчики, которые устанавливаются непосредственно на схватах.

Схваты с рабочим инструментом

Многие из схватов, которыми оснащены роботы, несложно приспособить для выполнения основных операций производственных процессов, например, для сварки, нанесения покрытий и др. Для этого надо установить на схват клещи для точечной сварки, приспособление, несущее электрод или газовую горелку, пистолет для нанесения пластмасс или лакокрасочных покрытий.

Существуют схваты с ножницами для обрезки кабеля, разработаны схваты с устройством для гибки труб.

Схваты с надувными резиновыми оболочками (мешками) хорошо зарекомендовали себя в работе с хрупкими изделиями различной формы.

Державки к схватам для деталей, имеющих очень сложную форму, могут быть изготовлены путем отливки пластмассы в форму, сделанную непосредственно по детали. При необходимости эта пластмасса может быть армирована стекловолокном.

Большие трудности вызывает использование роботов на сборочных операциях. Эти трудности можно в некоторых случаях легко преодолеть, если для соосной установки двух сопрягаемых деталей сообщить схвату с деталью, которая должна быть вложена в отверстие, колебательные движения. При совмещении осей отверстия и детали амплитуда становится меньше и прекращение колебаний служит сигналом для открытия схвата.

В процессе эксплуатации роботов приходится создавать различные конструкции схватов, всякий раз заботясь о наибольшей приспособленности схвата к детали.

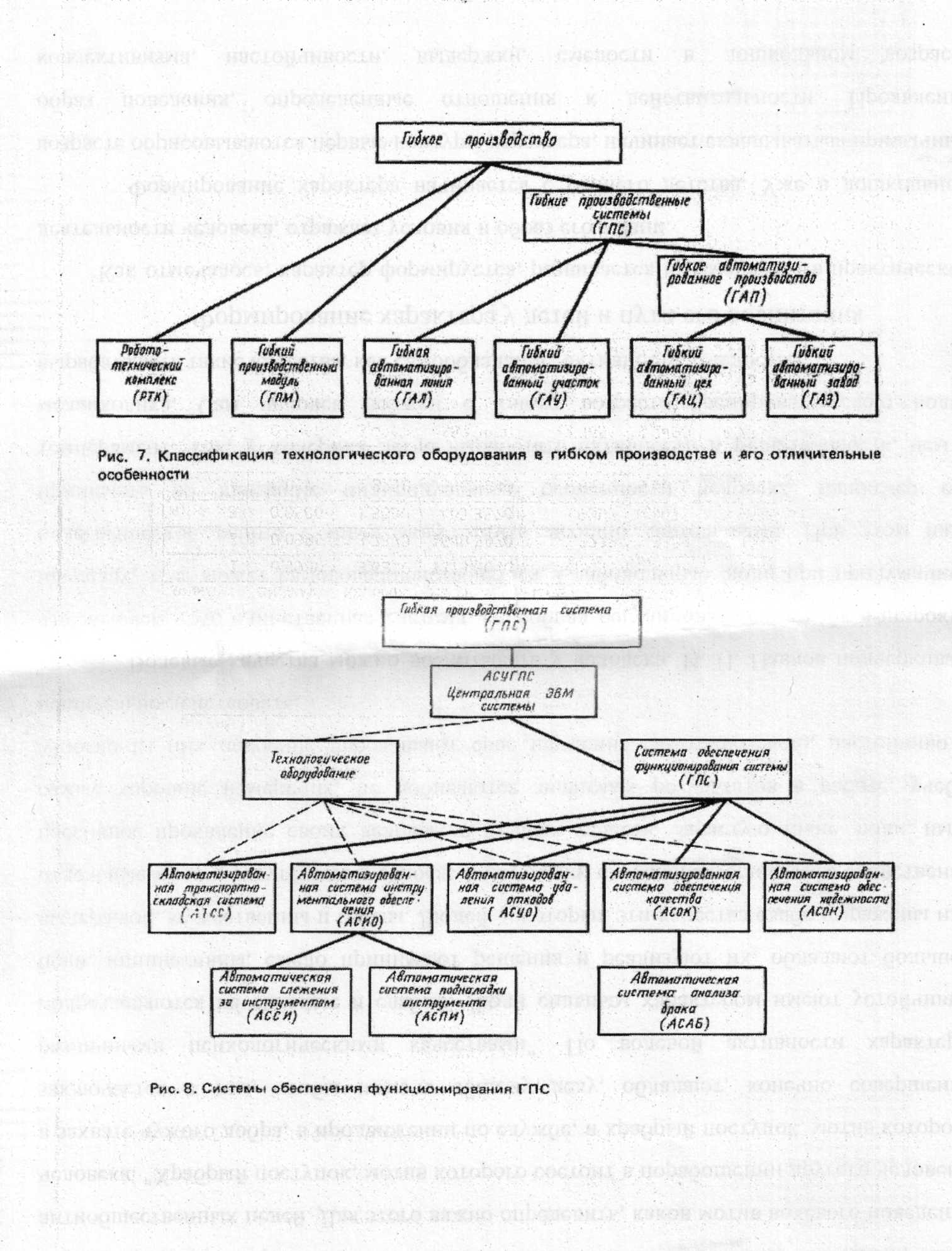

Гибкие производственные системы (ГПС) — это совокупность оборудования с ЧПУ, роботизированных технологических комплексов, гибких производственных модулей, отдельных единиц технологического оборудования с ЧПУ и системы обеспечения их функционирования в автоматическом или автоматизированном режиме, обладающая свойством автоматизированной (программируемой) переналадки при производстве деталей или изделий произвольной номенклатуры в пределах его технологического назначения и установленных паспортных характеристик и параметров.

Таблица 1

Краткая характеристика гибкого производства

Разновидности гибкой производственной системы |

Отличительные особенности |

Робототехнический комплекс (РТК) |

Автономно функционирующая единица технологического оборудования, обслуживаемая одним роботом |

Гибкий производственный модуль (ГПМ) |

Автономно функционирующая гибкая единица технологического оборудования |

Гибкая автоматизированная линия (ГАЛ) |

Оборудование располагается по технологическому маршруту в заданной последовательности |

Гибкий автоматизированный участок (ГАУ) |

Свободное расположение оборудования в любой последовательности |

Разновидности гибкого автоматизированного производства |

Отличительные особенности |

Гибкий автоматизированный цех (ГАЦ) |

Частичная интеграция нескольких ГАЛ, ГАУ, ГПМ, САПР, АСТПП систем |

Гибкий автоматизированный завод (ГАЗ) |

Полная интеграция производства в единую систему, включая делопроизводство, снабжение, кадры и др. |

Гибкая производственная система (ГПС). Эта система представляет собой совокупность в разных сочетаниях оборудования с ЧПУ, роботизированных технологических комплексов, гибких производственных модулей, отдельных единиц технологического оборудования и систем обеспечения их функционирования в автоматическом режиме в течение заданного интервала времени, обладающую свойством автоматизированной переналадки при производстве изделий произвольной номенклатуры в установленных пределах значений их характеристик. Понятие гибкости производственной системы является неоднозначным. Целесообразно рассматривать структурную и технологическую гибкость.

Гибкий автоматизированный участок — это гибкая производственная система, состоящая из нескольких ГПМ, объединенных автоматизированной системой управления, функционирующая по технологическому маршруту, в котором предусмотрена возможность изменения последовательности использования технологического оборудования.

Гибкий автоматизированный цех — это гибкая производственная система, представляющая собой в различных сочетаниях совокупность гибких автоматизированных линий, роботизированных технологических линий, гибких автоматизированных участков, роботизированных технологических участков для изготовления изделий заданной номенклатуры.

Гибкие производственные системы основаны на широком применении современного программно-управляемого технологического оборудования, микропроцессорных вычислительных средств и робототехнических систем.

При комплектовании ГПС технологическим оборудованием возможны различные варианты. Например, участки могут создаваться из однотипных многоцелевых станков или функционально дополняющих друг друга одноцелевых станков (фрезерных, сверлильных и др.). Наибольшее развитие ГПС получили в механообработке и значительно меньшее — в сборочных процессах. Эти системы обеспечивают высокий уровень автоматизации технологических процессов и значительное повышение производительности труда, сокращают цикл производства сложных деталей, улучшают использование основного оборудования и повышают качество выпускаемой продукции.

Гибкий производственный модуль — это составная часть ГПС, представляющая собой единицу технологического оборудования для производства изделий произвольной номенклатуры в установленных пределах значений их характеристик с программным управлением, автономно функционирующая, автоматически осуществляющая все функции, связанные с их изготовлением, имеющая возможность встраивания в гибкую производственную систему.

Роботизированные технологические комплексы (РТК). Задача комплексной автоматизации многономенклатурного серийного производства наиболее эффективно решается путем создания типовых роботизированных технологических комплексов. Они представляют совокупность единицы технологического оборудования, промышленного робота и средств оснащения, автономно функционирующую и осуществляющую многократные циклы. Эффективность роботов резко возрастает при групповом их использовании. В этом случае повышается производительность в 2.. .4 раза, снижаются удельные капиталовложения и расходы на обслуживание. Конструктивно-технологические параметры РТК должны быть такими, чтобы можно было объединять их в гибкие производственные системы.

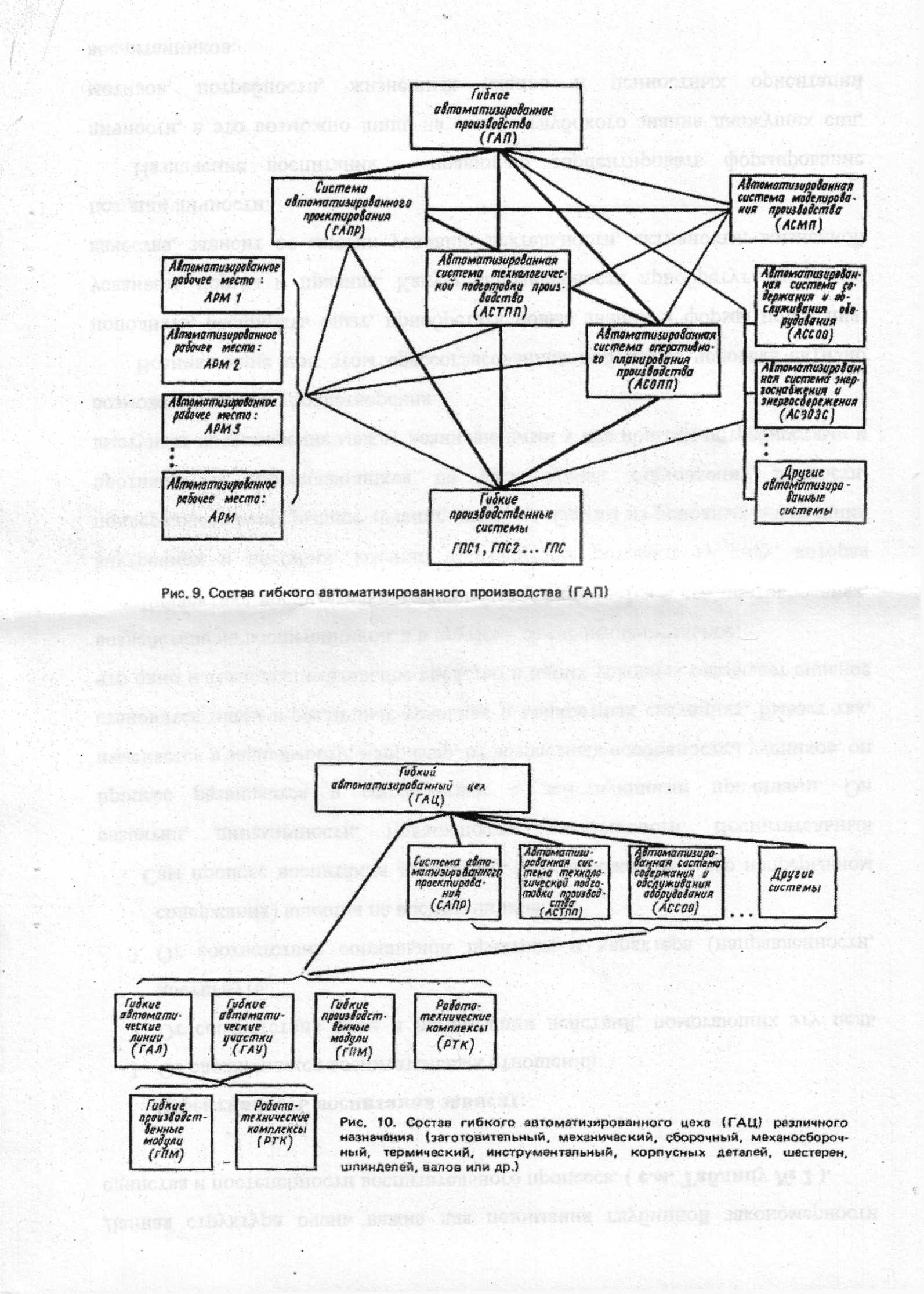

Гибкое автоматизированное производство — это различная степень интеграции производства, включающей ГПС различного вида и назначения (ГПС основного и вспомогательного производства, автоматизированных систем технической подготовки производства, автоматизированных систем обслуживающих, вспомогательных и управленческих функций производства).

В зависимости от технологического или производственного назначения гибкое автоматизированное производство (ГАП) может составлять гибкий автоматизированный цех (ГАЦ). Целью полной интеграции производства является создание гибкого автоматизированного завода (ГАЗ).

Гибкий автоматизированный цех — это ГПС, представляющая собой частичную интеграцию гибких автоматизированных линий, участков, комплексов, модулей, другого технологического оборудования с ЧПУ, а также таких систем, как САПР, АСТПП и др. (рис. 10). Гибкий автоматизированный цех (ГАЦ) — это самостоятельная структурная единица завода, предназначенная для изготовления либо изделий, либо таких деталей, которые являются составной частью номенклатуры изделий, выпускаемых заводом по заданной программе, или имеют самостоятельное назначение, она может также являться одним из видов технологического передела (заготовительный, механический, сборочный, термический, инструментальный и др.).

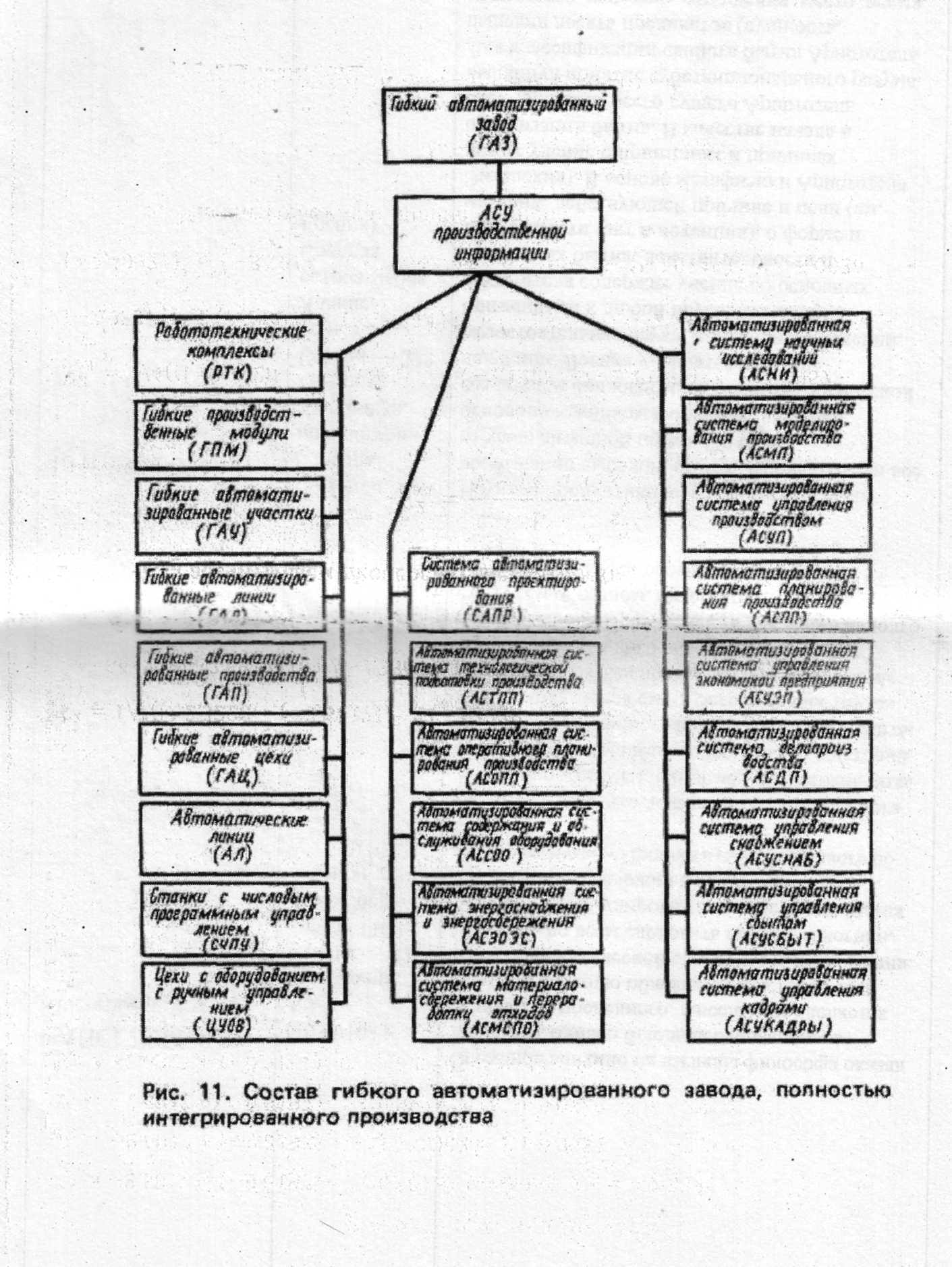

Гибкий автоматизированный завод — это гибкое автоматизированное производство, но более высокого уровня интеграции, приближающейся к полной, представляет собой совокупность ГАЦ и предназначен для выпуска готовых изделий регулярно меняющейся номенклатуры. Гибкий автоматизированный завод может включать отдельно функционирующие автоматические линии (АЛ), участки станков с ЧПУ, неавтоматизированные участки и цехи с универсальным ручным управлением оборудованием; однако они должны входить в единую систему управления на базе автоматизации сбора и передачи производственной информации для принятия решений в системе управления всего гибкого автоматизированного завода. В состав гибкого автоматизированного завода частично или полностью могут входить различные системы обеспечения его функционирования (рис. 11).

Гибкий автоматизированный завод, конечно, не будет выпускать любую продукцию в любое время, он, вероятно, будет высокоспециализированным автоматизированным заводом высокой степени подетальной и узловой специализации, поставляющим свои изделия, узлы и детали на сборочные заводы, которые также будут высокой степени гибкости.