- •1. Управленческие действия и их роль в менеджменте. Периоды управления. Функции управления.

- •2. Менеджмент и эффективность производства. Организация производства и труда.

- •3. Различные виды движения партий изделий в производстве.

- •4. Производственные процессы.

- •5. Нормирование труда.

- •6. Структура технически обоснованная норма времени.

- •7. Показатели качества нормирования.

- •8. Расчет норм времени для разных типов производств.

- •9. Виды типов производства и их определение.

- •10. Роль типа организации производства.

- •11. Единичный тип организации производства.

- •12. Серийный и массовый тип организации производства.

- •13. Расчет поточных линий и других сложных производств.

- •14. Расчет такта поточной линии.

- •15. Виды поточных линий.

- •17. Жизненный цикл изделия.

- •18. Производство как объект управления.

- •19. Разновидности процессов, характерных для производственных предприятий.

- •20. Замкнутый контур управления предприятием.

- •21. Производственный процесс и его структура.

- •22. Основные принципы организации производственного процесса.

- •23. Производственный цикл и его структура (26).

- •24. Производственный цикл сложного процесса.

- •25. Производственная структура предприятия и цеха.

- •26. Структура производственного цикла.

- •27. Определения длительности технологического цикла при последовательной обработке деталей.

- •28. Определения длительности технологического цикла при параллельной обработке деталей.

- •29. Определения длительности технологического цикла при последовательно-параллельной обработке деталей.

- •30. Производственный цикл сложного процесса.

- •31. Источники эффективности поточного производства.

- •32. Организация сборки приборов.

- •33. Методы наблюдения затрат рабочего времени.

- •34. Метод фотографии рабочего дня.

- •35. Метод хронометража.

- •36. Метод моментальных наблюдений.

- •37. Классификация норм.

- •38. Заработная плата и ее формы.

- •39. Сдельная форма заработной платы.

- •40. Бригадно-сдельная форма оплаты труда.

- •41. Сдельно-прогрессивный вид заработной платы.

- •42. Повременная заработная плата.

- •43. Графики-инструменты организации новых разработок.

- •44. Линейчатые графики организации работ.

- •45. Сетевой график организации работ.

- •46. Этапы реализации новых разработок и определение ниокр.

- •51. Составление сметы затрат на ниокр, определение цены новой разработки.

- •52. Оценка эффективности новых разработок.

- •53. Методики определения экономической эффективности технических решений.

- •54. Мероприятия по сокращению производственных циклов.

- •55. Подготовка и организация высокотехнологичного производства.

- •56. Содержание и этапы инновационных процессов.

- •57. Организация научно-исследовательских работ и изобретательства.

- •58. Организация конструкторской подготовки производства.

- •59. Унификация и стандартизация конструкций.

- •60. Система основных показателей технологичности.

14. Расчет такта поточной линии.

Такт - это промежуток времени между запуском (или выпуском) двух смежных изделий на линии.

Под тактом поточной линии понимается интервал времени, между 2-мя выпускаемыми друг за другом изделий последующей операции, или между смежными, сложными операциями.

Такт определяется по формуле

,

,

где Fд – действительный фонд времени работы линии за период выполнения задания, мин; fp – регламентированные перерывы в работе линии для отдыха рабочих (не всегда имеют место); Nзап – программа запуска деталей на рассчитываемый период, шт;

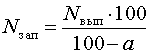

,

,

где Nвып – программа выпуска деталей, шт; а – технологические потери (брак), % от Nзап.

15. Виды поточных линий.

Производство, в котором движение изделий по рабочим местам осуществляется с высокой степенью непрерывности и прямо точности, называется потоком.

Поточный метод организации производства характеризуется:

1) небольшим видом номенклатуры выпускаемых изделий;

2) расположение рабочих мест по ходу технологического процесса;

3) специализация каждого рабочего места для выполнения одной из операций;

4) передача предметов труда операцией на операцию поштучно;

5) ритмичностью выпуска и синхронностью операций;

6) детальной проработкой организации технического обслуживания рабочего места.

Первичным и основным звеном поточным производства является поточная линия, на которой осуществляется производственный процесс сборки или обработки одного или нескольких наименнований.

Классификация поточной линии:

1) по степени специализации или номенклатура выпускаемой продукции:

1. одно предметная (поточная линия, на которой обрабатывается одни и те же изделия в течении длительного периода времени)

2. многопредметная:

постоянно поточные (через определенное время линия переналаживается на выпуск очередного изделия);

переменно поточные (в обработке находятся одновременно все закрепленные за линией изделия);

многопредметная поточная линия одновременно или последовательно изготавливается изделия или детали сходные по конструкции и тех. обработки или сборки.

2) по степени непрерывности поточной линии:

непрерывные (синхронные)

прерывные (не синхронные)

3) по характеру поддержания ритма выполнения операции

с регламентным ритмом

со свободным ритмом

4) по видам применяемых транспортных средств

непрерывного действия

циклического

беспроводного

5) по степени автоматичности поточной линии

автоматическая

полуавтоматическая.

16. История развития науки об организации производства.

Научная организация производства зародилась во второй половине 19 века. Основоположник этой науки Фредрик Уинслоу Тейлор (1856-1915). Его труд “Принципы научного управления ” гласил, что главнейшей задачей управления предприятием должно быть обеспечение максимальной прибыли для предпринимателя. Тейлор осуществил организацию элементов производства внутри предприятия:

отделил подготовку к выполнению производственных операций от их исполнения;

дифференцировал процесс труда, закрепив за каждым рабочим, как правило, одну повторяющуюся операцию;

ввел хронометраж как средство устранения лишних, неловких приемов работы;

разработал системы учета и контроля;

предложил аппарат функциональных руководителей – мастеров и инструкторов, каждый из которых ведал одной стороной трудовой деятельности рабочего;

разработал сдельно-дифференциальную систему зарплаты, суть которой заключалась в двойном тарифе: оплата по “низкой шкале” при невыполнении нормы и по “высокой шкале – при его выполнении, сама же норма устанавливалась с помощью хронометража самых лучших, специально тренированных рабочих”.

Генри Форд (1863-1947) ввел в 1913 году на своем автозаводе ленточный конвейер, позволивший сократить цикл сборки с полутора дней до 93 минут. Человек превращался в придаток машины.

Технические , технологические и организационные новшества Форда:

разработка организации массового поточного производства;

высокий уровень стандартизации элементов производства;

организация системы внутризаводского транспорта и другие.;

Системы Тейлора и Форда используются в мире в настоящее время.

Г. Эмерсон (1853-1931) – выдвинул 12 принципов, соблюдение которых обеспечивает повышение производительности труда в любой сфере деятельности.

Анри Файоль (1841-1925) – создатель системы управления производством, основанной на выделении шести групп функций:

технических;

коммерческих;

финансовых;

охраны;

счетных;

административных;

К. Адамецки (1866-1933) – создатель теории построения производственных процессов во времени, разработчик графиков движения деталей по операциям и формул для расчета производственного цикла.