2 Сырьевые материалы

Согласно ГОСТ 15815-70 сырье для производства древесноволокнистых плит должно удовлетворять следующим требованиям: длина частиц 35 мм, толщина до 5 мм, угол среза 30-600. В щепе не должно содержаться коры более 15 %, гнили – более 5 %, минеральных примесей – более 1 %.

ДВП получают главным образом из дровяной древесины хвойных и лиственных пород, в которых гнили либо совсем не содержится, либо не превышает 5 %, из отходов лесных заготовок (сучья, вершины) или лесопиления (срезки, рейка, горбыль), а также из льняной древесины, отходов целлюлозно-бумажного производства (низкосортный баланс, сучковая масса, макулатура и прочее), соломы и стеблей ряда других однолетних растений.

Для связки волокн используют различные виды связующего.

Сернокислый алюминий – глинозем сернокислый технический, выпускают в виде кристаллогидрата сернистого алюминия Al 2(SO4)×18H2O. Содержит окись алюминия не менее 13,5 %, серной кислоты не более 0,1 %. Перевозят навалом в тщательно очищенных закрытых самосвалах. Растворяется при перемешивании в горячей воде в освинцованных или выложенных кислотоупорными плитками баках с деревянными решетками, затем в запасных сборниках до плотности 1,026 – 1,045.

Применяют сернокислый алюминий для осаждения канифольно-парафиновой или парафиновой эмульсии в количестве 1,5 – 2, % от массы сухого волокна. Он создает в древесноволокнистой массе кислую среду с рН 4,5-5. Химизм процесса коагуляции может быть представлен так: молекулы Al 2(SO4)3 в водном растворе сернистого глинозема диссоциируют на SO4-2 и Al+3. Недиссоциированная часть молекулы расщепляется по реакции

Al 2(SO4)3 + 3Н2О= Al 2O3 + 3H2SO4

Парафин – твердая кристаллическая масса, состоящая из смеси предельных углеводородов жирного ряда от C19H40 до C35H72. Парафин марки Д имеет температуру плавления 50 0С, масла – не более2,3. Может транспортироваться в расплавленном виде в цистернах или твердый в деревянных ящиках или бумажных мешках. Из него приготавливают парафиновую эмульсию с применением в качестве эмульгатора высокомолекулярных жирных кислот (например, олеиновой кислоты).

Канифоль – представляет собой хрупкую, стекловидную массу, состоящую в основном из смоляных (терпентиновых) кислот с общей формулой C20H30O2. При изготовлении канифольно-парафиновой эмульсии на 100 кг канифоли берут 20 кг парафина, 10 кг NaOH и 90 л воды. Сплавленную смесь канифоли и парафина при перемешивании тонкой струей подают в 10 %-ный раствор каустической соды при 85-90 0С. Эмульсию разбавляют до 10 %-ной концентрации водой.

Аммиак водный содержит 25 % аммиака (NH3) и не более 0,3 г/л нелетучего остатка. Хранят его в стеклянных бутылях или стальных бочках.

Олеиновая кислота (C17H33CO2H) технической марки В (ГОСТ 7580-55) имеет температуру застывания не выше 34 0С. Хранят ее в эмалированных бочках или стальных барабанах.

Масло талловое – сосновое смоляное масло представляет собой темного цвета смолу, продукт разложения сульфатного мыла серной кислоты при сульфатной варке целлюлозы. Пропитка после пресса талловым маслом производится для придания плитам высокой износоустойчивости и твердости.

Кальцинированная сода (Na2CO3) – мелкокристаллический порошок белого цвета с температурой плавления 850 0С. В 100 г насыщенного раствора содержится 15, 37 и 45,5 г соды соответственно при 15, 30 и 1040С.

Едкий технический натр (NaOH) – твердое непрозрачное вещество белого цвета. В 100 г воды растворяется 83 и 145 г едкого натра соответственно при 20 и 500С, причем с выделением большого количества тепла.

В процессе производства в древесноволокнистую массу вводят различные химические добавки для улучшения потребительских свойств (антисептики, антипирены, гидрофобизирующие вещества).

Ассортимент сырья для производства древесноволокнистых плит все время расширяется. Это стажируется всевозрастающим дефицитом древесины. Установлена возможность использования в производстве древесноволокнистых плит различной деревянной тары, вышедшей из употребления, древесины строительных лесов, отслуживших шпал столбов, деревянных обломков, остающихся от ремонта старца зданий. Новые возможности предоставляются при использовании лесосечных отходов древесины ветвей и кроны, щепы, содержащей зеленую массу.

3 ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ПРОИЗВОДСТВА ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ

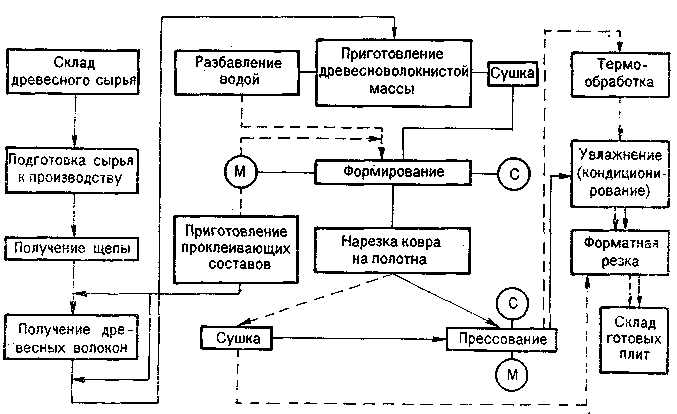

Древесноволокнистые плиты изготавливают мокрым, полусухим, и сухим методами. Мокрый, применяющийся преимущественно при производстве изоляционных (мягких) плит, основан на формовании ковра из древесноволокнистой массы в водной среде (при относительной влажности 60-70 %) и нарезании из ковра отдельных полотен с последующей сушкой в роликовой сушилке и обработкой на форматном станке.

При полусухом и сухом методах после высушивания до относительной влажности соответственно 16-18 % и 5-8% полотна подвергают горячему прессованию.

Рисунок 1. Общая схема технологического процесса производства древесноволокнистых плит. Условные обозначения: М — мокрый способ производства; С — то же, сухой.

Технологический процесс производства ДВП включает в себя ряд операций.

1. Участок подготовки щепы:

На барабанных дробилках исходный древесный материал рубится в щепу нужного размера и накапливается в 200-кубовом бункере-накопителе, который обеспечивает возможность равномерной подачи сырья. Из бункера, по мере необходимости, дробленая щепа поступает на узел очистки, где просеивается через сито для очищения от инородных включений, избавляется от песка и грязи в устройстве промывки с системой рециркуляции воды, а также очищается мощным электромагнитом от металлических частиц. После, полностью очищенная древесная крошка поднимается ковшевым элеватором на участок подготовки волокна. Весь процесс контролируется автоматически.

2. Участок подготовки волокна:

Крошка щепы засыпается в накопительный 25-кубовый бункер, расположенный непосредственно на шнековом транспортере, который равномерно загружает щепу в пропарочный котел. Котел представляет собой вертикальную цилиндрическую камеру высотой 8 метров, по которой 180-градусный пар, постоянно циркулируя под давлением до 10 атм., проходит через слои щепы, разрушая основные соединительные связи между волокнами древесины и удаляя часть влаги. В нижней части расположена мешалка, где в прогретую массу добавляется парафиновые и другие добавки, требующие горячего смешивания. Далее разогретая смесь загружается в рафинёр шнековым транспортером, который имеет коническую форму, исключающую пульсацию потока щепы для равномерного поступления древесной массы на размол. Равномерность потока обеспечивает стабильную работу рафинёра и однородность получаемых измельченных волокон. Принцип шнековой загрузки/разгрузки позволяет не только стабильно и с нужной интенсивностью подавать обрабатываемую массу, но и исключает возвратный поток пара, создавая компрессионную пробку.

Рафинёр представляет собой дисковую мельницу, где пропаренная щепа измельчается размольными дисками и окончательно смешивается (пропитывается) парафином. Современная, технологичная конструкция рафинёра позволяет добиться нужного качества волокна за один размол. Расстояние между дисками, сила прижима, скорость и направление вращения, соосность и параллельность дисков контролируется и регулируется автоматически через ЧПУ, в зависимости от качества древесины, нагрева размольных дисков, заполнение пропарочной камеры и требуемых характеристик волокна. Без должной автоматизации этот процесс представить не возможно.

3. Участок пропитки и сушки:

Процесс пропитки осуществляется непосредственно перед сушкой волокна. В однородно смешанное и размолотое с парафином волокно, разогнанное воздушным потоком в пусковой трубе сушилки до скорости 28 - 30 м/с, через специальные форсунки-распылители добавляется двухкомпонентный клей (смола) и другие технологические добавки, частицы которых, ударяясь об волокна, равномерно распределяются по их поверхности. Далее смесь поступает в вертикальную трубу-сушилку, где смешиваясь с горячим воздухом интенсивно теряет оставшуюся влагу. Далее готовая смесь попадает в 65-кубовый бункер хранения, откуда будет подаваться на участок формовки.

Не лишним будет заметить, что данный участок наиболее опасный в плане возникновения пожара или даже взрыва. Мелкое древесное волокно во взвешенном состоянии с почти пятисотградусным горячим воздухом потенциально представляет достаточную угрозу объемного взрыва. Несмотря на то, что подобные случаи редки, для предотвращения даже потенциальной возможности таких ЧП используются не только новейшие системы предупреждения возгорания и пожаротушения, но и высоконадежные устройства искрового обнаружения непосредственно в трубе-сушилке, - срабатывание датчиков вызовет моментальный сброс воды.

4. Участок формовки и горячего прессования:

Горизонтальный бункер для сухого волокна оснащен донным транспортером, непрерывно подающий весь объём волокна к наклонному ряду шипованных вальцов, вращающихся навстречу друг другу. Тем самым достигается гомогенность (однородность, без комков) волокнистой массы, проходящей между ними и равномерность рассыпания на ленту конвейера формирующего узла.

Прижим, удержание и уплотнение формирующегося ковра осуществляется вакуумной системой, отсасывающей воздух через отверстия в ленте транспортера. Далее ковер проходит под гребенчатым вальцом, положение которого регулируется под определенную толщину ковра. Будучи сопряженным с датчиком плотности поступающего слоя, и управляемый общей системой ЧПУ, гребенчатый валец устанавливается на нужную высоту, удаляя излишки волокна, которые возвращаются в горизонтальный бункер.

Сформированный ковер отправляется в предварительный пресс проходного типа, после чего уплотненная, подпрессованная заготовка будущего листа подрезается со всех сторон согласно формату загрузочного поддона. Укладка поддонов в загрузочную этажерку происходит автоматически по очереди. Уложенные заготовки одновременно отправляются в многоэтажный горячий пресс, где компоненты клея при высоком давлении и температуре окончательно полимеризуются превращая рыхлый ковер в твердый однородный лист. После прессования, все листы отправляются в разгрузочную этажерку.

5. Участок охлаждения, обрезки и шлифования:

Еще горячие отпрессованные плиты охлаждаются в веерном охладителе. Постепенное падение температуры и плавное изменение гравитационного воздействия не допускают разрушения еще неокрепших связей между волокнами, а также деформации листа. Далее охлажденные листы режутся проходными продольными и поперечными пилами согласно заданным размерам с минимальными припусками.

Затем листы последовательно шлифуются шлифовальных станках (основной и финишной обработки).

В конце цикла производства готовые листы сортируются, штабелируются и упаковываются для дальнейшей транспортировки или хранения.