Механизм пластической деформации

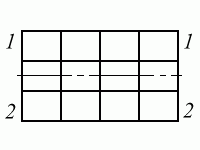

Механизм пластической деформации материала может быть различным, в зависимости от особенностей его структуры, схемы напряженного состояния при нагружении, скорости нагружения и температуры. Чаще всего в металлах и сплавах пластическая деформация осуществляется путем движения дислокаций под действием напряжения в определенных кристаллографических плоскостях - это плоскости и направления с наиболее плотной упаковкой атомов, где величина сопротивления сдвигу, называемая критическим напряжением к, наименьшая. Это объясняется тем, что расстояние между соседними атомными плоскостями наибольшее, т.е. связь между ними наименьшая. Плоскости скольжения, лежащие в этих плоскостях, образуют систему скольжения.

.

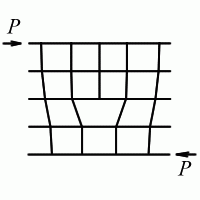

Если к кристаллу приложена сила Р, краевая дислокация, у которой на краю экстраплоскости находится атом, начинает перемещаться вдоль плоскости скольжения, то при этом происходит разрыв только одной межатомной связи и устанавливается связь атома с соседним атомом и так поочередно происходит разрыв и установление одной межатомной связи. На этой стадии дислокация, перемещаясь, выходит на край кристалла, и последний атом оказывается на краю экстраплоскости. За счет такого элементарного акта пластической деформации происходит сдвиг в кристалле на величину одного межатомного расстояния.

Обычно в одном месте выходит на поверхность кристалла группа дислокаций ( 10 -100), что увеличивает пластическую деформацию. Следует иметь в виду, что перемещение и количество дислокаций в исходном металле может быть ограничено. Поэтому большие деформации возможны только вследствие того, что движение этих дислокаций вызывает появление или размножение большого количества новых дислокаций в процессе пластической деформации.

33 вопрос

34 вопрос

35 вопрос

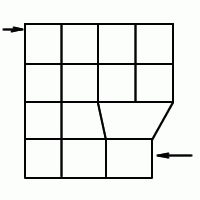

ТЕКСТУ́РА (от лат. textura — ткань, строение), преимущественная ориентация кристаллических зерен в поликристаллах или молекул в аморфных телах, жидких кристаллах, полимерах, приводящая к анизотропии свойств материалов.

36 вопрос

Под разрушением понимают процесс зарождения и развития в металле трещин, приводящих к разделению его на части.

Разрушение происходит в результате или развития нескольких трещин, или слияния рядом расположенных трещин в одну магистральную трещину, по которой идет полное разрушение. Разрушение может быть хрупким и вязким. Механизм зарождения трещин одинаков как при хрупком, так при вязком разрушении. Возникновение микротрещин чаще происходит благодаря скоплению движущихся дислокаций (пластической деформации) перед препятствием (границами зерен, межфазными границами, перед возможными включениями) образуя зародыш трещины. Трещина образуется в плоскости, перпендикулярной к плоскости скольжения, когда плотность дислокаций достигает 1012-1013 см-2, а касательные напряжения у вершины их скопления ~0,7G.

37 вопрос

Вязкое и хрупкое разрушение различаются между собой по величине пластической зоны у вершины трещины. При хрупком разрушении величина пластической зоны в устье трещины мала. При вязком разрушении величина пластической зоны, идущей впереди распространяющейся трещины, велика, а сама трещина затупляется у своей вершины. Вязкое разрушение обусловлено малой скоростью распространения трещины. Скорость распространение хрупкой трещины достигает 2500 м/с. Поэтому нередко хрупкое разрушение называют "внезапным", или "катастрофическим" разрушением.

38 вопрос

Механические свойства характеризуются способностью материала сопротивляться деформированию и разрушаться под действием внешних воздействующих факторов.

Прочность (способность материала сопротивляться разрушению и пластично деформироваться под воздействием внешних сил);

· Твердость (способность материалов сопротивляться деформированию в поверхностном слое при местном, контактном и силовом воздействии);

· Упругость (способность материала восстанавливать свою форму и размеры, под действием внешних сил без разрушения);

· Вязкость (способность материала поглощать механическую энергию и при этом испытывать значительную пластическую деформацию до разрушения);

· Хрупкость (способность материала разрушаться под действием внешних сил, сразу после упругой деформации).

39 вопрос

При деформации в теле возникают нормальные и касательные напряжения. Нормальные напряжения - направлены по нормали к площадке. Нормальные напряжения подразделяются на растягивающие (положительные) и сжимающие (отрицательные). Касательные напряжения - лежат в плоскости этой площадки.

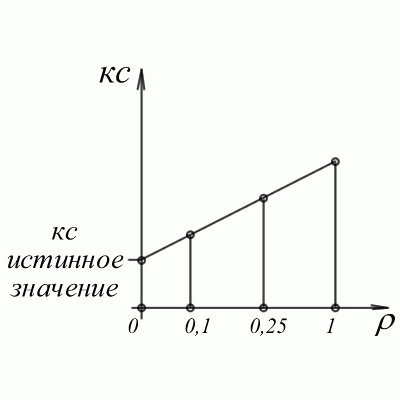

Наличие в исследуемом материале (изделии) механических надрезов, трещин, внутренних дефектов, резких переходов с толстого на тонкое сечение приводит к неравномерному распределению напряжений, создавая у основания вышеназванного дефекта пиковую концентрацию напряжений. В связи с этим такие источники концентрации напряжений называются концентраторами напряжений. Пик напряжений тем больше, чем меньше радиус (острие) концентратора напряжений, поэтому все конструкционные концентраторы напряжений нужно выполнять с должным закруглением.

к=2 нс/r где:

н - нормальное (среднее) напряжение

с - глубина надреза

r - радиус надреза

Различают напряжения обусловленные действием внешней нагрузки и исчезающие после ее снятия, и внутренние напряжения, возникающие и уравновешивающиеся в пределах тела без действия внешней нагрузки.

Внутренние напряжения делят на тепловые и фазовые или структурные.

Однако внутренние напряжения еще различают и по другому признаку и называют напряжениям I, II и III рода.

Напряжения I рода. Они уравновешиваются в объеме всего тела или отдельных его макрообъемах. Эти напряжения возникают в результате технологических процессов, которым подвергают деталь в процессе ее изготовления.

Напряжения II рода. Эти напряжения уравновешиваются в объеме зерна (кристаллита) или нескольких блоков. Они возникают в процессе фазовых превращений и деформаций металла, когда разные кристаллиты и блоки внутри их оказываются в различном упругонапряженном состоянии.

Напряжения III рода. Они локализуются в объемах кристаллической ячейки, представляют собой статические искажения решетки, т. е. смещение атомов на доли ангстрема из углов кристаллической решетки.

Существует много различных методов для определения напряжений I рода. Напряжения II и III рода определяются рентгеновским методом. Только напряжения I рода имеют знак. Напряжения III и большей частью II рода определенного знака не имеют

40 вопрос

Прочность – способность материалов выдерживать нагрузки без разрушения.

В – предел прочности – это максимальное напряжение, которое выдерживает материал не разрушаясь – основная характеристика механической прочности.

Предел прочности материала - это его сопротивление деформации к разрушению.

При деформации растяжением меняется длина образца. В качестве характеристики пластичности материала, его способности деформироваться под нагрузкой принимается относительное удлинение (). Величина - измеряется в процентах и определяется из соотношения:

= ( l0- lk )* 100 / l0, % где l0- lk

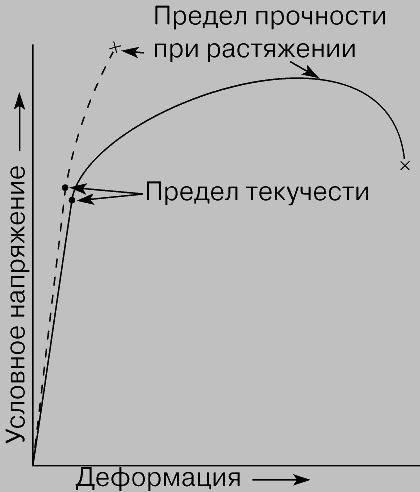

41 вопрос Растяжение. Соотношение между напряжением и деформацией для материалов часто исследуют, проводя испытания на растяжение, и при этом получают диаграмму растяжения - график, по горизонтальной оси которого откладывается деформация, а по вертикальной - напряжение (рис. 1). Хотя при растяжении поперечное сечение образца уменьшается (а длина увеличивается), напряжение обычно вычисляют, относя силу к исходной площади поперечного сечения, а не к уменьшенной, которая давала бы истинное напряжение. При малых деформациях это не имеет особого значения, но при больших может приводить к заметной разнице. На рис. 1 представлены кривые деформация - напряжение для двух материалов с неодинаковой пластичностью. (Пластичность - это способность материала удлиняться без разрушения, но и без возврата к первоначальной форме после снятия нагрузки.) Начальный линейный участок как той, так и другой кривой заканчивается в точке предела текучести, где начинается пластическое течение. Для менее пластичного материала высшая точка диаграммы, его предел прочности на растяжение, соответствует разрушению. Для более пластичного материала предел прочности на растяжение достигается тогда, когда скорость уменьшения поперечного сечения при деформировании становится больше скорости деформационного упрочнения. На этой стадии в ходе испытания начинается образование "шейки" (локальное ускоренное уменьшение поперечного сечения). Хотя способность образца выдерживать нагрузку уменьшается, материал в шейке продолжает упрочняться. Испытание заканчивается разрывом шейки.

Рис. 1. ДИАГРАММЫ РАСТЯЖЕНИЯ для двух металлов с разной пластичностью: сравнительно хрупкого (штриховая линия) и более пластичного (сплошная линия). Пределы текучести обоих металлов почти совпадают. Более хрупкий металл разрушается по достижении своего предела прочности при растяжении, а более пластичный - пройдя через свой предел прочности.

42 вопрос

43 вопрос

Пластичность – способность материала приобретать необратимые изменения формы под действием нагрузки.

Пластичность металлов определяется также при испытании на растяжение. Это свойство обнаруживается в том, что под действием нагрузки образцы разных металлов в различной степени удлиняются, а их поперечное сечение уменьшается. Чем больше способен образец удлиняться, а его поперечное сечение сужаться, тем пластичнее металл образца.

44 вопрос

45 вопрос

твердость определяют, как способность материала сопротивляться внедрению в него другого тела. Однако такое определение не является общим, так как существуют и другие методы определения твердости, основанные не на вдавливании, а на царапании, качании маятника, динамическом методе и других принципах.

Наиболее широко практикуются испытания твердости по Бринеллю, по Роквеллу, по Виккерсу и метод определения микротвердости. Во всех перечисленных методах при вдавливании индентора происходит пластическая деформация испытуемого материала под индентором. Чем больше сопротивление материала пластической деформации, тем на меньшую глубину проникает индентор и тем выше твердость.

По Бринеллю определяют твердость относительно мягких материалов: цветных металлов и их сплавов, отожженной стали, чугунов (кроме белого).

Твердость по методу Бринелля. Определение твердости по Бринеллю основано на вдавливании в испытуемый материал стального шарика и последующего измерения диаметра отпечатка (рис. 1).

Твердость по Бринеллю (НВ) выражается отношением взятой нагрузки Р к площади поверхности отпечатка F:

![]() .

.

По Роквеллу чаще всего определяют твердость очень твердых материалов: закаленных сталей, твердых сплавов, керамики, твердых покрытий, в том числе наплавленных слоев достаточной глубины на сталях и чугунах. Но на приборе Роквелла можно определять твердость и сравнительно мягких материалов.

Твердость по методу Роквелла. Определение твердости по Роквеллу основано на вдавливании в исследуемый материал алмазного конуса с углом в вершине 120° (шкалы А и С) и последующим измерением глубины вдавливания h (рис. 3) или стального шарика диаметром 1,5875 мм (шкала В).

Метод Виккерса используется для испытания твердости деталей малой толщины или тонких поверхностных слоев, имеющих высокую твердость. Реже этот метод применяется для измерения твердости твердых и мягких материалов.

Метод заключается во вдавливании алмазного наконечника, имеющего форму правильной четырехгранной пирамиды, в образец (изделие) под действием нагрузки Р и измерении диагонали отпечатка d, оставшегося после снятия нагрузки (рис. 4).

Нагрузка Р может меняться от 9,8 (1 кгс) до 980 Н (100 кгс). Твердость по Виккерсу

![]() [МПа],

[МПа],

если Р выражена в Н, и

![]() [кгс/мм2],

[кгс/мм2],

Методом микротвердости обычно измеряется твердость в пределах отдельных зерен или очень тонких слоев. Два последних метода чаще всего используются в исследовательских работах.

Микротвердость. Определение микротвердости (твердости в микроскопически малых объемах) необходимо для тонких покрытий, отдельных структурных составляющих сплавов (рис. 5). Прибор для определения микротвердости состоит из механизма для вдавливания алмазной пирамиды с небольшой нагрузкой и металлографического микроскопа. В испытываемую поверхность вдавливают алмазную пирамиду под нагрузкой 0,05…5,00 Н. Твердость Н определяют по той же формуле, что и твердость по Виккерсу:

![]() ,

,

46 вопрос

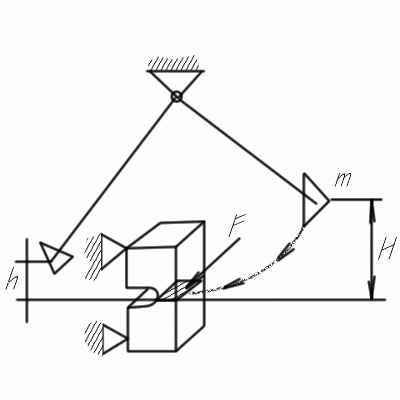

Вязкость – способность материалов поглощать энергию развиваемых в нем трещин.

![]() ,

где Eразр

= mg(H

– h) – энергия,

поглощенная образцом при разрушении;

Fизлома –

площадь поверхности излома.

,

где Eразр

= mg(H

– h) – энергия,

поглощенная образцом при разрушении;

Fизлома –

площадь поверхности излома.

47 вопрос

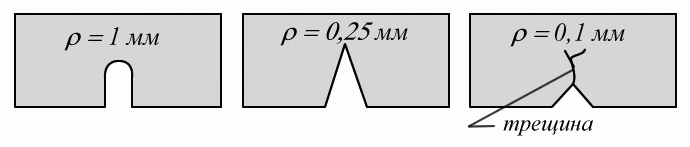

Испытания проводят на образцах разного типа с разными надрезами.

Значение КС при испытаниях на разных образцах различно. Это необходимо для определения значения КС материала. Используются три вида образца, чтобы зафиксировать место разрушения.

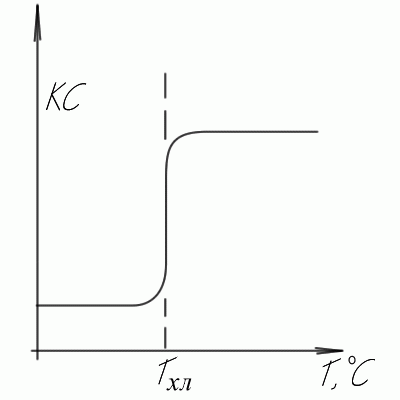

Значение КС сильно зависит от температуры. Для большинства конструкционных материалов существует пороговое значение температуры, при которой характер разрушения скачкообразно меняется: ниже – хрупкое разрушение, малая энергия поглощения; выше – вязкое разрушение, трещины распространяются с трудом.

Tхл – порог хладноломкости. Рабочие температуры выбирают выше значения Tхл

48 вопрос

Усталость материала — процесс постепенного накопления повреждений под действием переменных (часто циклических) напряжений, приводящий к изменению его свойств, образованию трещин, их развитию и разрушению материала за указанное время.

49 вопрос

выносливость свойство материала воспринимать переменные (циклические) нагрузки без разрушения указанное время. Кроме того это понятие близко связано с прочностью, существует понятие усталостной прочности.

50 вопрос

Хладноломкость — этим термином обозначается недостаток, свойственный некоторым сортам ковкого железа (а также нек. др. металлов) и состоящий в склонности металла растрескиваться и ломаться при холодной механической его обработке. Недостаток этот не мешает, однако , железу беспрепятственно выносить различные механические формоизменения в нагретом состоянии, коваться, свариваться и т. д. Свойство хладноломкости вызывается в железе посторонними примесями.

51 вопрос

52 вопрос

Наиболее впечатляющим свойством металлов при пластической деформации является деформационное упрочнение, или способность металлов становиться прочнее при деформации называется наклепом.

53 вопрос

54 вопрос

Для снятия наклепа деформируемый металл нагревают, в результате происходят процессы перераспределения и уменьшения концентрации структурных несовершенств: возврата, полигонизации и рекристаллизации. Заключительным и сильно действующим процессом, переводящим наклепанный металл в устойчивое состояние, является рекристаллизация – процесс полной или частичной замены деформированных зерен данной фазы другими, более совершенными зернами той же фазы (рис. 7). Рекристаллизация заключается в зарождении новых, более совершенных зерен и их росте за счет менее совершенных, т.е. рекристаллизация является диффузионным процессом, протекающим во времени.

Рис. 7. Изменение структуры и свойств деформированного металла

при нагреве

55 вопрос

С повышением температуры диффузия атомов увеличивается и в металле начинают развиваться процессы, приводящие его к более равновесному состоянию. Это явление возврата.

Первая стадия возврата – отдых, наблюдается при невысоком нагреве. При отдыхе происходит уменьшение количества вакансий, уменьшение плотности дислокаций, частичное снятие напряжений.

Вторая стадия возврата – полигонизация, деление зерен на части – полигоны (субзерна).

Полигонизация происходит в результате скольжения и переползания дислокаций, вследствие чего дислокации одного знака образуют «стенки», разделяющие зерна на полигоны. В полигонизованном состоянии кристалл обладает меньшей энергией по сравнению с деформированным, и образование полигонов является энергетически выгодным процессом. Температура начала полигонизации не является константой. Скорость полигонизации зависит от природы металла, степени предшествующей деформации, содержания примесей. При возврате заметных изменений в микроструктуре не наблюдается, металл сохраняет волокнистое строение. При этом твердость и прочность несколько понижаются, а пластичность возрастает.

56 вопрос

рекристаллизация – процесс полной или частичной замены деформированных зерен данной фазы другими, более совершенными зернами той же фазы. Рекристаллизация заключается в зарождении новых, более совершенных зерен и их росте за счет менее совершенных, т.е. рекристаллизация является диффузионным процессом, протекающим во времени.

Наименьшую температуру, при которой начинается процесс рекристаллизации и происходит разупрочнение, называют температурой рекристаллизации.

Рекристаллизация первичная (обработки) заключается в образовании зародышей и росте новых равновесных зерен с неискаженной кристаллической решеткой.

Собирательная рекристаллизация – вторая стадия рекристаллизационного процесса заключается в росте образовавшихся новых зерен. Движущей силой собирательной рекристаллизации является поверхностная энергия зерен. Рост зерен объясняется тем, что при наличии большого количества мелких зерен их общая поверхность очень велика, поэтому металл обладает большим запасом поверхностной энергии. При укрупнении зерен общая протяженность их границ становится меньше, что соответствует переходу металла в более равновесное состояние.

57 вопрос

Холодная деформация – деформация металла, которая осуществляется при температуре ниже температуры рекристаллизации. При холодной деформации увеличивается плотность дислокаций, зерна вытягиваются в направлении деформации, увеличивается прочность металла и снижается пластичность.

Горячая деформация – деформация металла, которая осуществляется при температуре выше температуры рекристаллизации. При горячей обработке давлением (прокатке, ковке, штамповке, прессовании) упрочнение, создаваемое в процессе деформации, снимается в результате рекристаллизации в ходе самой деформации.

58 вопрос

1. Упрочнение за счет увеличения количества дислокаций в структуре материала. Величина упрочнения, обусловленная механизмом торможения дислокаций (р), прямо пропорциональна плотности дислокаций (), р . Чем больше степень деформации материала, тем больше становится плотность дислокаций и возрастает сопротивление материала деформации. Поэтому различают 3 стадии деформационного упрочнения.

На начальной стадии пластическая деформация осуществляется движением дислокаций, в одной системе - стадия легкого скольжения. Дислокации на этой стадии перемещаются сравнительно беспрепятственно на большие расстояния, обеспечивая прогрессивную деформацию без значительного роста приложенных напряжений - это I стадия деформационного упрочнения.

При более значительной степени деформации протекает стадия множественного скольжения - движение дислокаций осуществляется в двух и более системах. Плотность дислокаций достигает 1011 - 1012 см-2. Вследствие упругого взаимодействия между дислокациями их движение затруднено и для их продвижения внешнее напряжение должно резко увеличиваться - это II стадия деформационного упрочнения.

Под влиянием возрастающего напряжения развивается поперечное скольжение винтовых дислокаций. Это приводит к частичной релаксации напряжений, анигиляции отдельных дислокаций разного знака и группировке дислокаций в объемные ячейки, внутри которых плотность дислокаций меньше, чем в стенках ячеек. Это - III стадия деформационного упрочнения, где оно уменьшается - динамический возврат.

2. Упрочнение за счет торможения дислокаций дисперсными частицами. В некоторых сплавах в структуре могут находиться дисперсные (очень мелкие) частицы какой-либо фазы. Это могут быть карбидные частицы, интерметаллические соединения, окислы или другие соединения. Такие частицы являются сильным препятствием для движения дислокаций. Есть два механизма преодоления дислокациями частиц: перерезание их, т. е. прохождение через частицы, и прохождение между ними. Первый механизм предполагает чрезвычайно мелкие частицы, а второй - частицы большого размера и расстояние между ними тоже большое. Если в первом случае сопротивление материала деформации зависит от прочностных свойств частиц и их количества, то во втором случае - с наличием дисперсных частиц (r), обратно пропорционально расстоянию между частицами (L): r 1/L. Наиболее сильно упрочняют мелкодисперсные частицы размером 100-300 Å.

3. Упрочнение за счет торможения дислокаций границами зерен, фрагментов и блоков.

Границы зерен, фрагментов и блоков в связи с концентрацией там дефектов, являются участками, тормозящими двигающиеся дислокации. Напряжение, необходимое для пластической деформации с учетом преодоления дислокациями границ (г), обратно пропорционально диаметру зерна (d): г d1/2 . Поэтому мелкозернистый материал обладает более высоким сопротивлением деформации, чем крупнозернистый. Иногда в материале возможно действие других механизмов упрочнения, по величине их влияния на прочностные характеристики материала существенно меньше. Из рассмотренного видно, что свойства материала находятся в прямой зависимости от его структуры, т.е. внутреннего строения, что необходимо учитывать на различных стадиях технологического процесса работы с материалом.