- •2. Выбор и обоснование типа забойного двигателя

- •Основные технические характеристики гидравлических забойных двигателей

- •Техническая характеристика забойных двигателей

- •3. Изучение конструкций забойных двигателей

- •3.1. Турбобуры

- •3.2. Винтовые забойные двигатели

- •Винтовые забойные двигатели для бурения скважин и капитального ремонта

- •Винтовые забойные двигатели для бурения горизонтальных скважин, дополнительных стволов и капитального ремонта

- •4. Задание

- •Выбор способа бурения и обоснование типов забойных двигателей

- •1. Выбор способа бурения.

- •2. Выбор и обоснование забойных двигателей.

- •Основные технические характеристики выбранных забойных двигателей

Техническая характеристика забойных двигателей

Характеристики |

ТСШ-240 |

3ТСШ-195ТЛ |

Д1-195 |

Наружный диаметр корпуса, м |

0,240 |

0,195 |

0,195 |

Длина в сборе, м |

23,3 |

25,7 |

6,5 |

Расход бурового раствора, м3/сек |

0,032 |

0,040 |

0,025 |

Момент силы на выходном валу, Н · м в рабочем режиме в тормозном режиме |

2500 5700 |

1750 3100 |

4500 10080 |

Частота вращения вала в рабочем режиме, об/мин |

420 |

355 |

90 |

Перепад давления в рабочем режиме, МПа |

5,0 |

3,0 |

4,0 |

КПД, % не менее |

0,65 |

0,55 |

0,42 |

Наработка на отказ турбинной секции, ч |

1200 |

400 |

180 |

Масса, кг |

5980 |

4520 |

1080 |

3. Изучение конструкций забойных двигателей

В бурении на нефть и газ широкое применение нашли гидравлические забойные двигатели (ГЗД), приводящие долота во вращательное движение. С их помощью осуществляется порядка 85 % всей проходки глубоких скважин в России. Немалый объем с использованием ГЗД осуществляется в ближнем и дальнем зарубежье.

Гидравлические забойные двигатели, по сравнению с другими, например, электрическими двигателями, оказались наиболее органичными в системе бурения скважин, где жидкость (буровой раствор), кроме носителя энергии, служит одновременно и для промывки забоя, и для выноса выбуренной породы, и для охлаждения долота, и для создания противодавления на пластовую жидкость, и для обеспечения устойчивости стенок скважины.

Создание гидравлического забойного привода, обеспечивающего эффективный процесс бурения, потребовало проведения большого объема научно-исследовательских и опытно-конструкторских работ. В результате этих работ появились турбобуры и винтовые объемные двигатели, являющиеся эффективным буровым инструментом в современном бурении.

3.1. Турбобуры

Практически осуществить турбинный привод долота при бурении удалось в 1923 г. М.А. Капелюшникову. Это был одноступенчатый редукторный турбобур (рис. 1).

Рис.

1. Схема первого турбобура Капелюшникова

В 1932-1934 г.г. П.П. Шумилов предложил

конструкцию редукторного турбобура с

многоступенчатой турбиной, что позволило

существенно облегчить условия работы

турбины за счет снижения скорости

жидкости в ее межлопаточных каналах.

1932-1934 г.г. П.П. Шумилов предложил

конструкцию редукторного турбобура с

многоступенчатой турбиной, что позволило

существенно облегчить условия работы

турбины за счет снижения скорости

жидкости в ее межлопаточных каналах.

В 1934-1936 г.г., развивая идею многоступенчатой турбины, на ее базе был разработан и успешно испытан безредукторный турбобур. Эта работа под руководством П.П. Шумилова была выполнена инженерами Р.А. Иоаннесяном, Э.И. Тагиевым и М.Т. Гусманом.

Гидравлические двигатели, в которых используется кинетическая или скоростная энергия потока жидкости, называют турбинами. В турбинах работа совершается главным образом в результате изменения количества движения жидкости.

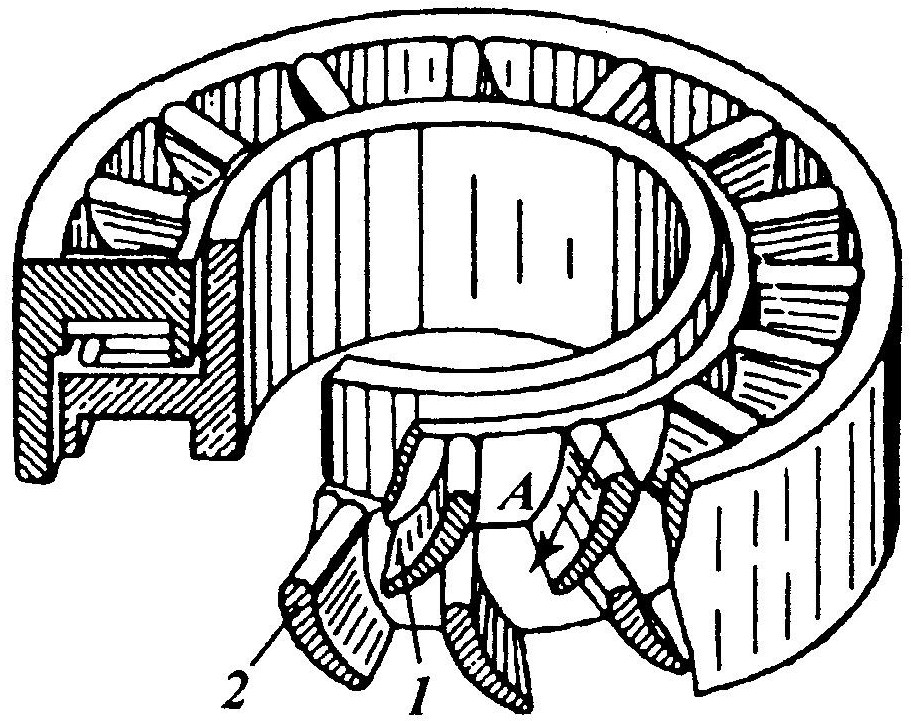

В турбобурах применяют многоступенчатые осевые турбины лопастного типа. На рис. 2 схематично изображена одна ступень турбины турбобура, состоящая из статора и ротора.

Рис.

2. Схема ступени турбины турбобура:

1 –

лопатка

статора;

2 – лопатка

ротора

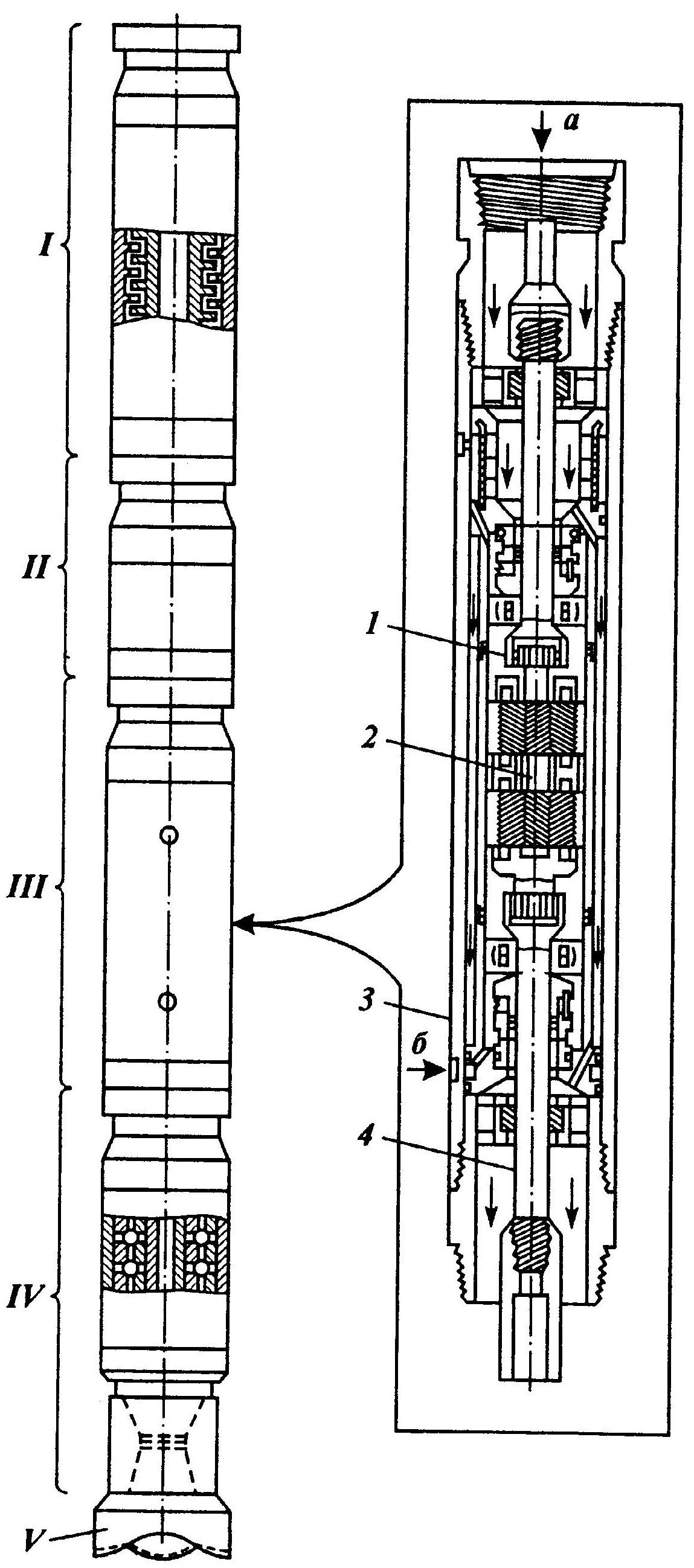

Рис.

3.

Турбобур

секционный шпиндельный унифицированный

типа ЗТСШ1:

1 – переводник

к бурильным трубам; 2

– секция

турбинная; 3

– секция

шпиндельная; 4

– переводник

вала

Рис.

4. Схема турбобура секционного шпиндельного

А7Ш с наклонной линией давления:

а –

секция турбинная; б

– секция

шпиндельная; 1

– переводник

к бурильным трубам; 2

– верхняя

полумуфта; 3

– статор;

4 - ротор;

5 – опора

радиальная; 6

– вал; 7

– корпус;

8 – переводник

нижний; 9 –

полумуфта

нижняя; 10 –

переводник

верхний шпинделя; 11

– полумуфта

шпинделя; 12

– опора

радиальная; 13

– опора

осевая шариковая; 14

– ниппель

шпинделя; 15

– вал

шпинделя; 16

– переводник

нижний к долоту

Короткий редукторный турбобур (рис. 5) предназначен для бурения наклонных и горизонтальных скважин различного назначения. В отличие от существующих турбобуров в нем применена специальная высокоскоростная турбина 3 с планетарной передачей 1 с передаточным отношением 1/6, что позволяет за счет редуцирования оборотов и мощности многократно снизить длину турбинной секции по сравнению с современными турбобурами. При этом все опорные узлы вала работают в масляной среде. Маслозащита работает исключительно надежно благодаря созданию постоянного перепада давления с помощью масляного насоса 2 на вращающиеся уплотнения" валов 4.

Рис.

5.

Схема короткого редукторного турбобура

Рис.

6. Турбобур с маслонаполненным

редуктором-вставкой:

I

– турбинная секция (или модуль винтового

двигателя); II,

IV

– узел опорный; III

– редуктор-вставка; V

– долото; 1 – входной вал; 2 –

планетарная передача; 3 – корпус

редуктора; 4 – вал выходной; а –

раствор буровой; б - масло